一种高反射率的pet薄膜的制备方法及系统

技术领域

1.本发明涉及pet薄膜制备领域,尤其涉及高反射率的pet薄膜的制备方法及系统。

背景技术:

2.塑料薄膜双向拉伸生产线的发展速度很快,各种塑料薄膜双拉生产线已有上百条。但无论是bopp薄膜、还是bopet薄膜,均已呈现出供大于求的趋势。为此,很多企业都在努力调整产品结构,开发差异化、功能化的薄膜新品种,并不断开拓薄膜的新用途。

3.pet反射膜主要应用于与照明灯、广告牌、离子显示器、薄膜液晶显示器等中,其主要作用是将散射出的光线反射回导光板中使之再进入光传导区,以增加光的使用效率,保证液晶显示面所需要的光饱和度,因此反射膜需要具有较高的反射率,而现有的pet反射膜的反射率一般,无法满足市场的需求。

技术实现要素:

4.本发明的目的在于提供一种高反射率的pet薄膜的制备方法及系统,旨在解决现有技术中的pet薄膜产品的反射率不佳的技术问题。

5.为实现上述目的,本发明采用的一种高反射率的pet薄膜,包括以下质量份数的原料制备而成:

6.聚对苯二甲酸乙二醇酯30~60份、钛白粉10~30份、硫酸钡20~30份、高温蜡5~10份、二氧化硅10~20份、硬脂酸钙0.5~5份和抗氧剂1~3份。

7.其中,还包括水解稳定剂1~3份,所述水解稳定剂为hymax1010。

8.其中,所述抗氧剂优选抗氧剂1010和抗氧剂168的组合。

9.本发明还提供一种高反射率的pet薄膜的制备方法,包括如下步骤:

10.按质量份计,对原料进行充分和匀,并将和匀后的原料加入至高速混合器进行干混处理,得到第一混合物;

11.使用双螺杆挤出机,将所述第一混合物进行熔融和造粒处理,得到造料产品;

12.将所述造料产品投入至配料罐内,经过静态混合器混合后投入储料罐;

13.使用所述双螺杆挤出机,对混合后的所述造料产品进行熔融和塑化处理,得到第二混合物;

14.将所述第二混合物进行铸片工艺,得到预处理片;

15.将所述预处理片进行纵拉伸处理;

16.将所述预处理片进行横拉伸处理,得到高反射率的pet薄膜;

17.对所述高反射率的pet薄膜进行切边后,测量所述高反射率的pet薄膜的厚度;

18.将所述高反射率的pet薄膜的一端进行牵引,并进行收卷;

19.将每相邻两卷所述高反射率的pet薄膜之间固定隔离海绵后,储存。

20.其中,在使用双螺杆挤出机,将所述第一混合物进行熔融和造粒处理,得到造料产品的步骤中:

21.控制所述双螺杆挤出机的转速为145r/min,挤出温度为252℃,t型口模温度为270℃。

22.其中,在将所述预处理片进行纵拉伸处理和将所述预处理片进行横拉伸处理,得到高反射率的pet薄膜的步骤中:

23.纵拉伸处理和横拉伸处理的拉伸倍率均为4倍,拉伸速率均为120mm/min。

24.本发明还提供一种高反射率的pet薄膜的制备方法的制备系统,包括底座、托辊、支撑杆、电动气缸、裁切刀、支撑架、驱动电机、变速机和收卷辊,所述托辊和所述支撑架分别设置于所述底座的两侧,所述支撑杆与所述底座固定连接,并位于所述底座的外侧壁,所述电动气缸与所述支撑杆固定连接,并位于所述底座的上方,所述电动气缸上设置有所述裁切刀,所述驱动电机与所述支撑架固定连接,并位于所述支撑架的外侧壁,所述变速机与所述驱动电机的输出端固定连接,所述收卷辊的一端与所述变速机的输出端固定连接。

25.本发明的有益效果体现在:通过对原料进行充分和匀,并将和匀后的原料加入至高速混合器进行干混处理,得到第一混合物,然后使用双螺杆挤出机,将所述第一混合物进行熔融和造粒处理,得到造料产品,再将所述造料产品投入至配料罐内,经过静态混合器混合后投入储料罐,使用所述双螺杆挤出机,对混合后的所述造料产品进行熔融和塑化处理,得到第二混合物,再将所述第二混合物进行铸片工艺,得到预处理片,然后将所述预处理片进行纵拉伸处理,再将所述预处理片进行横拉伸处理,得到高反射率的pet薄膜,对所述高反射率的pet薄膜进行切边后,测量所述高反射率的pet薄膜的厚度,再将所述高反射率的pet薄膜的一端进行牵引,并进行收卷,将每相邻两卷所述高反射率的pet薄膜之间固定隔离海绵后,储存,最后得到所述高反射率的pet薄膜,制出的所述高反射率的pet薄膜具有高反射率特点,实现了提高pet薄膜产品的反射率。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

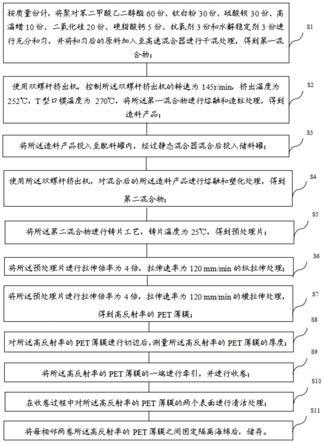

27.图1是本发明的实施例1的步骤流程图。

28.图2是本发明的实施例2的步骤流程图。

29.图3是本发明的实施例3的步骤流程图。

30.图4是本发明的高反射率的pet薄膜的制备方法的制备系统的正视图。图

31.图5是本发明的高反射率的pet薄膜的制备方法的制备系统的侧视图。

32.1-底座、2-托辊、3-支撑杆、4-电动气缸、5-裁切刀、6-支撑架、7-驱动电机、8-变速机、9-收卷辊。

具体实施方式

33.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

34.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

35.本发明提供了一种高反射率的pet薄膜,包括以下质量份数的原料制备而成:

36.聚对苯二甲酸乙二醇酯30~60份、钛白粉10~30份、硫酸钡20~30份、高温蜡5~10份、二氧化硅10~20份、硬脂酸钙0.5~5份和抗氧剂1~3份。

37.进一步地,还包括水解稳定剂1~3份,所述水解稳定剂为hymax1010。

38.进一步地,所述抗氧剂优选抗氧剂1010和抗氧剂168的组合。

39.实施例1,请参阅图1,本发明提供了一种高反射率的pet薄膜的制备方法,包括如下步骤:

40.s1:按质量份计,将聚对苯二甲酸乙二醇酯60份、钛白粉30份、硫酸钡30份、高温蜡10份、二氧化硅20份、硬脂酸钙5份、抗氧剂3份和水解稳定剂3份进行充分和匀,并将和匀后的原料加入至高速混合器进行干混处理,得到第一混合物;

41.s2:使用双螺杆挤出机,控制所述双螺杆挤出机的转速为145r/min,挤出温度为252℃,t型口模温度为270℃,将所述第一混合物进行熔融和造粒处理,得到造料产品;

42.s3:将所述造料产品投入至配料罐内,经过静态混合器混合后投入储料罐;

43.s4:使用所述双螺杆挤出机,对混合后的所述造料产品进行熔融和塑化处理,得到第二混合物;

44.s5:将所述第二混合物进行铸片工艺,铸片温度为25℃,得到预处理片;

45.s6:将所述预处理片进行拉伸倍率为4倍,拉伸速率为120mm/min的纵拉伸处理;

46.s7:将所述预处理片进行拉伸倍率为4倍,拉伸速率为120mm/min的横拉伸处理,得到高反射率的pet薄膜;

47.s8:对所述高反射率的pet薄膜进行切边后,测量所述高反射率的pet薄膜的厚度;

48.s9:将所述高反射率的pet薄膜的一端进行牵引,并进行收卷;

49.s10:在收卷过程中对所述高反射率的pet薄膜的两个表面进行清洁处理;

50.s11:将每相邻两卷所述高反射率的pet薄膜之间固定隔离海绵后,储存。

51.在本实施方式中,首先将所述聚对苯二甲酸乙二醇酯60份、所述钛白粉30份、所述硫酸钡30份、所述高温蜡10份、所述二氧化硅20份、所述硬脂酸钙5份、所述抗氧剂3份和所述水解稳定剂3份进行充分和匀,并将和匀后的原料加入至所述高速混合器进行干混处理,得到所述第一混合物,然后使用所述双螺杆挤出机,控制所述双螺杆挤出机的转速为145r/min,挤出温度为252℃,t型口模温度为270℃,将所述第一混合物进行熔融和造粒处理,得到所述造料产品,然后将所述造料产品投入至配料罐内,经过所述静态混合器混合后投入所述储料罐,再使用所述双螺杆挤出机,对混合后的所述造料产品进行熔融和塑化处理,得到第二混合物,然后将所述第二混合物进行铸片工艺,铸片温度为25℃,得到所述预处理片,再将所述预处理片进行拉伸倍率为4倍,拉伸速率为120mm/min的纵拉伸处理,然后将所述预处理片进行拉伸倍率为4倍,拉伸速率为120mm/min的横拉伸处理,得到所述高反射率的pet薄膜,对所述高反射率的pet薄膜进行切边后,测量所述高反射率的pet薄膜的厚度,

将所述高反射率的pet薄膜的一端进行牵引,并进行收卷,最后在收卷过程中对所述高反射率的pet薄膜的两个表面进行清洁处理,将每相邻两卷所述高反射率的pet薄膜之间固定隔离海绵后,储存,制出的所述高反射率的pet薄膜具有高反射率特点,实现了提高pet薄膜产品的反射率。

52.实施例2,请参阅图2,本发明提供了一种高反射率的pet薄膜的制备方法,包括如下步骤:

53.s1:按质量份计,将聚对苯二甲酸乙二醇酯45份、钛白粉20份、硫酸钡25份、高温蜡7份、二氧化硅15份、硬脂酸钙3份、抗氧剂2份和水解稳定剂2份进行充分和匀,并将和匀后的原料加入至高速混合器进行干混处理,得到第一混合物;

54.s2:使用双螺杆挤出机,控制所述双螺杆挤出机的转速为145r/min,挤出温度为252℃,t型口模温度为270℃,将所述第一混合物进行熔融和造粒处理,得到造料产品;

55.s3:将所述造料产品投入至配料罐内,经过静态混合器混合后投入储料罐;

56.s4:使用所述双螺杆挤出机,对混合后的所述造料产品进行熔融和塑化处理,得到第二混合物;

57.s5:将所述第二混合物进行铸片工艺,铸片温度为25℃,得到预处理片;

58.s6:将所述预处理片进行拉伸倍率为4倍,拉伸速率为120mm/min的纵拉伸处理;

59.s7:将所述预处理片进行拉伸倍率为4倍,拉伸速率为120mm/min的横拉伸处理,得到高反射率的pet薄膜;

60.s8:对所述高反射率的pet薄膜进行切边后,测量所述高反射率的pet薄膜的厚度;

61.s9:将所述高反射率的pet薄膜的一端进行牵引,并进行收卷;

62.s10:在收卷过程中对所述高反射率的pet薄膜的两个表面进行清洁处理;

63.s11:将每相邻两卷所述高反射率的pet薄膜之间固定隔离海绵后,储存。

64.在本实施方式中,首先将所述聚对苯二甲酸乙二醇酯45份、所述钛白粉20份、所述硫酸钡25份、所述高温蜡7份、所述二氧化硅15份、所述硬脂酸钙3份、所述抗氧剂2份和所述水解稳定剂2份进行充分和匀,并将和匀后的原料加入至所述高速混合器进行干混处理,得到所述第一混合物,然后使用所述双螺杆挤出机,控制所述双螺杆挤出机的转速为145r/min,挤出温度为252℃,t型口模温度为270℃,将所述第一混合物进行熔融和造粒处理,得到所述造料产品,然后将所述造料产品投入至配料罐内,经过所述静态混合器混合后投入所述储料罐,再使用所述双螺杆挤出机,对混合后的所述造料产品进行熔融和塑化处理,得到第二混合物,然后将所述第二混合物进行铸片工艺,铸片温度为25℃,得到所述预处理片,再将所述预处理片进行拉伸倍率为4倍,拉伸速率为120mm/min的纵拉伸处理,然后将所述预处理片进行拉伸倍率为4倍,拉伸速率为120mm/min的横拉伸处理,得到所述高反射率的pet薄膜,对所述高反射率的pet薄膜进行切边后,测量所述高反射率的pet薄膜的厚度,将所述高反射率的pet薄膜的一端进行牵引,并进行收卷,最后在收卷过程中对所述高反射率的pet薄膜的两个表面进行清洁处理,将每相邻两卷所述高反射率的pet薄膜之间固定隔离海绵后,储存,制出的所述高反射率的pet薄膜具有高反射率特点,实现了提高pet薄膜产品的反射率。

65.实施例3,请参阅图3,本发明提供了一种高反射率的pet薄膜的制备方法,包括如下步骤:

66.s1:按质量份计,将聚对苯二甲酸乙二醇酯30份、钛白粉10份、硫酸钡20份、高温蜡5份、二氧化硅10份、硬脂酸钙0.5份、抗氧剂1份和水解稳定剂1份进行充分和匀,并将和匀后的原料加入至高速混合器进行干混处理,得到第一混合物;

67.s2:使用双螺杆挤出机,控制所述双螺杆挤出机的转速为145r/min,挤出温度为252℃,t型口模温度为270℃,将所述第一混合物进行熔融和造粒处理,得到造料产品;

68.s3:将所述造料产品投入至配料罐内,经过静态混合器混合后投入储料罐;

69.s4:使用所述双螺杆挤出机,对混合后的所述造料产品进行熔融和塑化处理,得到第二混合物;

70.s5:将所述第二混合物进行铸片工艺,铸片温度为25℃,得到预处理片;

71.s6:将所述预处理片进行拉伸倍率为4倍,拉伸速率为120mm/min的纵拉伸处理;

72.s7:将所述预处理片进行拉伸倍率为4倍,拉伸速率为120mm/min的横拉伸处理,得到高反射率的pet薄膜;

73.s8:对所述高反射率的pet薄膜进行切边后,测量所述高反射率的pet薄膜的厚度;

74.s9:将所述高反射率的pet薄膜的一端进行牵引,并进行收卷;

75.s10:在收卷过程中对所述高反射率的pet薄膜的两个表面进行清洁处理;

76.s11:将每相邻两卷所述高反射率的pet薄膜之间固定隔离海绵后,储存。

77.在本实施方式中,首先将所述聚对苯二甲酸乙二醇酯30份、所述钛白粉10份、所述硫酸钡20份、所述高温蜡5份、所述二氧化硅10份、所述硬脂酸钙0.5份、所述抗氧剂1份和所述水解稳定剂1份进行充分和匀,并将和匀后的原料加入至所述高速混合器进行干混处理,得到所述第一混合物,然后使用所述双螺杆挤出机,控制所述双螺杆挤出机的转速为145r/min,挤出温度为252℃,t型口模温度为270℃,将所述第一混合物进行熔融和造粒处理,得到所述造料产品,然后将所述造料产品投入至配料罐内,经过所述静态混合器混合后投入所述储料罐,再使用所述双螺杆挤出机,对混合后的所述造料产品进行熔融和塑化处理,得到第二混合物,然后将所述第二混合物进行铸片工艺,铸片温度为25℃,得到所述预处理片,再将所述预处理片进行拉伸倍率为4倍,拉伸速率为120mm/min的纵拉伸处理,然后将所述预处理片进行拉伸倍率为4倍,拉伸速率为120mm/min的横拉伸处理,得到所述高反射率的pet薄膜,对所述高反射率的pet薄膜进行切边后,测量所述高反射率的pet薄膜的厚度,将所述高反射率的pet薄膜的一端进行牵引,并进行收卷,最后在收卷过程中对所述高反射率的pet薄膜的两个表面进行清洁处理,将每相邻两卷所述高反射率的pet薄膜之间固定隔离海绵后,储存,制出的所述高反射率的pet薄膜具有高反射率特点,实现了提高pet薄膜产品的反射率。

78.请参阅图4和图5,本发明还提供了一种采用上述所述的高反射率的pet薄膜的制备方法的制备系统,包括底座1、托辊2、支撑杆3、电动气缸4、裁切刀5、支撑架6、驱动电机7、变速机8和收卷辊9,所述托辊2和所述支撑架6分别设置于所述底座1的两侧,所述支撑杆3与所述底座1固定连接,并位于所述底座1的外侧壁,所述电动气缸4与所述支撑杆3固定连接,并位于所述底座1的上方,所述电动气缸4上设置有所述裁切刀5,所述驱动电机7与所述支撑架6固定连接,并位于所述支撑架6的外侧壁,所述变速机8与所述驱动电机7的输出端固定连接,所述收卷辊9的一端与所述变速机8的输出端固定连接。

79.在本实施方式中,生产人员将所述高反射率的pet薄膜的一端与所述收卷辊99固

定,控制所述驱动电机7运作,所述驱动电机7与所述变速机88相配合,驱动所述收卷辊9转动,从而将所述高反射率的pet薄膜进行收卷处理,生产人员控制所述电动气缸4运作,所述电动气缸4驱动所述裁切刀5上、下移动,从而对所述高反射率的pet薄膜进行剪切。

80.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。