1.本发明涉及防护材料技术领域,具体涉及一种可视化柔性轻质防护材料及其制备方法和应用。

背景技术:

2.传统的陶瓷和金属防护衣质硬厚重,对穿戴者身体特定部位的运动限制较大,柔性防护材料的开发势在必行。芳纶、超高分子量聚乙烯等高性能纤维织物由于具有高强度和高韧性,通常被用于开发柔性防护材料。在冲击过程中,观察到几种机制相互作用以耗散冲击能量,包括在交错点的应力传递、纱线的卷曲、纱线的拉出、纱线的断裂等,这些机制涉及到纱线之间的摩擦或粘接。然而,由于原织物纱线间摩擦小,其抗冲击性能较差。因此,一般采用剪切增稠液对织物进行处理,以改善纱线间的摩擦。已经有许多研究者报道剪切增稠液可以提高织物的抗刺伤和防弹性能(例如cn107334199b,cn111663336b)。

3.剪切增稠液一般由刚性微纳米颗粒稳定分散在牛顿流体中构成,其粘度在受到剪切或冲击时急剧上升,浸渍剪切增稠液后的织物,其纤维或纱线间隙充满剪切增稠液,纱线或纤维间的相对运动会因剪切增稠而导致纤维运动受阻。换句话说,浸渍剪切增稠液后,纱线或纤维之间的摩擦会增加,有利于提高织物的抗冲击性能,但是织物的抗冲击性能仍有待进一步提高,而且不能满足现代科技发展及社会需求对智能防护、可视化检测的迫切需求。

技术实现要素:

4.本发明的目的在于提供一种可视化柔性轻质防护材料及其制备方法和应用,本发明制备的可视化柔性轻质防护材料具有担载量低、抗冲击性能好、柔性基本不被削弱及冲击可视化的优点。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种可视化柔性轻质防护材料的制备方法,包括以下步骤:

7.将微纳米无机颗粒、应力发光组分和分散剂混合,得到应力发光剪切增稠液;

8.将所述应力发光剪切增稠液和聚氨酯溶液以及有机稀释剂混合,得到浸渍液;

9.将芳纶纤维织物置于所述浸渍液中进行浸渍,得到可视化柔性轻质防护材料。

10.优选地,所述微纳米无机颗粒、应力发光组分和分散剂的质量比为20~50:5~15:40~75。

11.优选地,所述微纳米无机颗粒包括二氧化硅纳米颗粒、碳酸钙纳米颗粒和二氧化钛纳米颗粒中的一种或几种。

12.优选地,所述应力发光组分包括eu金属配合物、zns基发光材料和四苯基乙烯类有机化合物中的一种或几种。

13.优选地,所述分散剂包括聚乙二醇或丙三醇。

14.优选地,所述应力发光剪切增稠液和聚氨酯溶液的质量比为0.5~2:1;所述聚氨

酯溶液的固含量为30~40wt%。

15.优选地,所述应力发光剪切增稠液和有机稀释剂的质量比为1:7~22。

16.优选地,所述芳纶纤维织物包括芳纶无捻平纹织物、芳纶无捻斜纹织物或芳纶有捻织物。

17.本发明提供了上述技术方案所述制备方法制备得到的可视化柔性轻质防护材料。

18.本发明提供了上述技术方案所述可视化柔性轻质防护材料作为智能防护材料的应用。

19.本发明提供了一种可视化柔性轻质防护材料的制备方法,包括以下步骤:将微纳米无机颗粒、应力发光组分和分散剂混合,得到应力发光剪切增稠液;将所述应力发光剪切增稠液和聚氨酯溶液以及有机稀释剂混合,得到浸渍液;将芳纶纤维织物置于所述浸渍液中进行浸渍,得到可视化柔性轻质防护材料。本发明将聚氨酯和应力发光剪切增稠液混合可以在降低担载量的基础上进一步提高其抗冲击性能,并赋予防护材料可视化的检测特性。本发明由于剪切增稠液的作用,芳纶纤维织物的柔性基本不会被弱化,能够满足柔性防护材料需求。本发明制备的可视化柔性轻质防护材料有望改变传统柔性防护材料的制备范式,进一步拓展防护材料的应用领域。

附图说明

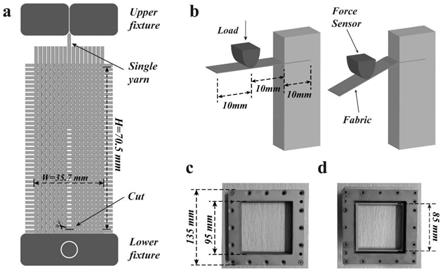

20.图1为测试例中纱线抽纱测试、悬臂梁柔性测试及高速冲击实验夹具示意图。

具体实施方式

21.本发明提供了一种可视化柔性轻质防护材料的制备方法,包括以下步骤:

22.将微纳米无机颗粒、应力发光组分和分散剂混合,得到应力发光剪切增稠液;

23.将所述应力发光剪切增稠液和聚氨酯溶液以及有机稀释剂混合,得到浸渍液;

24.将芳纶纤维织物置于所述浸渍液中进行浸渍,得到可视化柔性轻质防护材料。

25.本发明将微纳米无机颗粒、应力发光组分和分散剂混合,得到应力发光剪切增稠液。在本发明中,所述微纳米无机颗粒、应力发光组分和分散剂的质量比优选为20~50:5~15:40~75,更优选为25~50:10~15:45~65。

26.在本发明中,所述微纳米无机颗粒的粒径优选为10~500nm,更优选为10~300nm。在本发明中,所述微纳米无机颗粒优选包括二氧化硅纳米颗粒、碳酸钙纳米颗粒和二氧化钛纳米颗粒中的一种或几种。在本发明中,所述二氧化硅纳米颗粒优选为气相二氧化硅纳米颗粒。

27.在本发明中,所述应力发光组分优选包括eu金属配合物、zns基发光材料和四苯基乙烯类有机化合物中的一种或几种。在本发明中,所述eu金属配合物优选为sral2o4:eu。在本发明中,所述zns基发光材料优选为zns:cu或zns:mn。在本发明中,所述四苯基乙烯类有机化合物优选为氰基取代的四苯基乙烯。

28.在本发明中,所述分散剂优选包括聚乙二醇或丙三醇;所述聚乙二醇优选为聚乙二醇400或聚乙二醇200。

29.在本发明中,所述微纳米无机颗粒、应力发光组分和分散剂混合优选在搅拌条件下进行。在本发明中,所述混合的温度优选为80~100℃,更优选为90℃。在本发明中,所述

混合优选包括:将微纳米无机颗粒和应力发光组分分批次加入分散剂中。本发明对所述混合的时间没有特殊要求,以得到透明无色的溶液为宜。本发明优选在所述混合后将所得体系进行脱泡,得到应力发光剪切增稠液。在本发明中,所述脱泡的方法优选为真空脱泡。

30.得到应力发光剪切增稠液后,本发明将所述应力发光剪切增稠液和聚氨酯溶液以及有机稀释剂混合,得到浸渍液。在本发明中,所述聚氨酯溶液优选包括聚氨酯乳液、聚氨酯水分散体、聚氨酯微悬浮液或聚氨酯有机溶液,主要组成均为聚氨基甲酸酯。在本发明中,所述聚氨酯溶液的固含量优选为30~40wt%。

31.在本发明中,所述应力发光剪切增稠液和聚氨酯溶液的质量比优选为0.5~2:1,更优选为1~1.5:1。

32.在本发明中,所述有机稀释剂优选为乙醇,更优选为无水乙醇。在本发明中,所述应力发光剪切增稠液和有机稀释剂的质量比优选为1:7~22,更优选为1:14~20。

33.在本发明中,所述应力发光剪切增稠液、聚氨酯溶液和有机稀释剂混合优选在搅拌条件下进行。在本发明中,所述混合优选包括:将有机稀释剂加入应力发光剪切增稠液和聚氨酯溶液中稀释。本发明对所述混合的时间没有特殊要求,以得到无色透明的溶液为宜。

34.得到浸渍液后,本发明将芳纶纤维织物置于所述浸渍液中进行浸渍,得到可视化柔性轻质防护材料。在本发明中,所述芳纶纤维织物优选包括芳纶无捻平纹织物、芳纶无捻斜纹织物或芳纶有捻织物。在本发明中,所述芳纶纤维织物的密度优选为1.2~1.6g/cm3,更优选为1.4g/cm3;克重优选为180~240g/m2,更优选为200g/m2。

35.在本发明中,所述芳纶纤维织物和浸渍液的用量比优选为1:2~4,更优选为1:3。在本发明中,所述浸渍的温度优选为室温;所述浸渍的时间优选为5~15min,更优选为10min。在本发明中,所述浸渍优选在超声条件下进行;所述超声的功率优选为180~600w,更优选为300w,超声频率为40khz。本发明通过浸渍使芳纶纤维织物充分吸收聚氨酯和应力发光剪切增稠液的混合溶液。

36.本发明优选在所述浸渍后,将所得织物进行干燥,得到可视化柔性轻质防护材料。在本发明中,所述干燥的温度优选为40~60℃,更优选为50℃;所述干燥的时间优选为1~3h,更优选为1.5h。本发明通过干燥使有机稀释剂和水完全挥发。

37.本发明还提供了上述技术方案所述制备方法制备得到的可视化柔性轻质防护材料。在本发明中,所述可视化柔性轻质防护材料的抗冲击强度优选为2200~2990j/m2。本发明提供的可视化柔性轻质防护材料具有冲击发光效应,具体表现为:发光颜色取决于所添加的应力发光组分,优选的sral2o4:eu为红色光、zns:cu为蓝绿色光、zns:mn为橘黄色光。

38.本发明还提供了上述技术方案所述可视化柔性轻质防护材料作为智能防护材料的应用。

39.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.实施例1

41.将气相二氧化硅纳米颗粒和eu金属配合物sral2o4:eu分批次加入90℃的聚乙二醇400中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降

至常温,得到应力发光剪切增稠液;其中气相二氧化硅纳米颗粒、eu金属配合物sral2o4:eu和聚乙二醇400的质量比为5:1:4;所述气相二氧化硅纳米颗粒的平均粒径为15nm。

42.将所述应力发光剪切增稠液和聚氨酯溶液混合,然后加入无水乙醇稀释并充分搅拌,直至混合溶液成无色透明,得到浸渍液;所述应力发光剪切增稠液、聚氨酯溶液和无水乙醇的质量比为1:1:14;所述聚氨酯溶液为聚氨酯乳液ah-1605b,固含量为40wt%,生产厂家为安徽安达华泰新材料有限责任公司。

43.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1100d,生产厂家为杜邦公司。

44.实施例2

45.将气相二氧化硅纳米颗粒和eu金属配合物sral2o4:eu分批次加入90℃的聚乙二醇400中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中气相二氧化硅纳米颗粒、eu金属配合物sral2o4:eu和聚乙二醇400的质量比为5:1:4;所述气相二氧化硅纳米颗粒的平均粒径为15nm。

46.将所述应力发光剪切增稠液和聚氨酯溶液混合,然后加入无水乙醇稀释并充分搅拌,直至混合溶液成无色透明,得到浸渍液;所述应力发光剪切增稠液、聚氨酯溶液和无水乙醇的质量比为1:1:8;所述聚氨酯溶液为聚氨酯乳液ah-1605b,固含量为40wt%,生产厂家为安徽安达华泰新材料有限责任公司。

47.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1100d,生产厂家为杜邦公司。

48.实施例3

49.将气相二氧化硅纳米颗粒和eu金属配合物sral2o4:eu分批次加入90℃的聚乙二醇400中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中气相二氧化硅纳米颗粒、eu金属配合物sral2o4:eu和聚乙二醇400的质量比为5:1:4;所述气相二氧化硅纳米颗粒的平均粒径为15nm。

50.将所述应力发光剪切增稠液和聚氨酯溶液混合,然后加入无水乙醇稀释并充分搅拌,直至混合溶液成无色透明,得到浸渍液;所述应力发光剪切增稠液、聚氨酯溶液和无水乙醇的质量比为1:1:7;所述聚氨酯溶液为聚氨酯乳液ah-1605b,固含量为40wt%,生产厂家为安徽安达华泰新材料有限责任公司。

51.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1100d,生产厂家为杜邦公司。

52.实施例4

53.将气相二氧化硅纳米颗粒和eu金属配合物sral2o4:eu分批次加入90℃的聚乙二醇400中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中气相二氧化硅纳米颗粒、eu金属配合物sral2o4:eu和聚乙二醇400的质量比为5:1:4;所述气相二氧化硅纳米颗粒的平均粒径为15nm。

54.将所述应力发光剪切增稠液和聚氨酯溶液混合,然后加入无水乙醇稀释并充分搅

拌,直至混合溶液成无色透明,得到浸渍液;所述应力发光剪切增稠液、聚氨酯溶液和无水乙醇的质量比为1:2:17;所述聚氨酯溶液为聚氨酯乳液ah-1605b,固含量为40wt%,生产厂家为安徽安达华泰新材料有限责任公司。

55.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1100d,生产厂家为杜邦公司。

56.实施例5

57.将气相二氧化硅纳米颗粒和eu金属配合物sral2o4:eu分批次加入90℃的聚乙二醇400中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中气相二氧化硅纳米颗粒、eu金属配合物sral2o4:eu和聚乙二醇400的质量比为5:1:4;所述气相二氧化硅纳米颗粒的平均粒径为15nm。

58.将所述应力发光剪切增稠液和聚氨酯溶液混合,然后加入无水乙醇稀释并充分搅拌,直至混合溶液成无色透明,得到浸渍液;所述应力发光剪切增稠液、聚氨酯溶液和无水乙醇的质量比为1:2:11;所述聚氨酯溶液为聚氨酯乳液ah-1605b,固含量为40wt%,生产厂家为安徽安达华泰新材料有限责任公司。

59.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1100d,生产厂家为杜邦公司。

60.实施例6

61.将气相二氧化硅纳米颗粒和eu金属配合物sral2o4:eu分批次加入90℃的聚乙二醇400中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中气相二氧化硅纳米颗粒、eu金属配合物sral2o4:eu和聚乙二醇400的质量比为5:1:4;所述气相二氧化硅纳米颗粒的平均粒径为15nm。

62.将所述应力发光剪切增稠液和聚氨酯溶液混合,然后加入无水乙醇稀释并充分搅拌,直至混合溶液成无色透明,得到浸渍液;所述应力发光剪切增稠液、聚氨酯溶液和无水乙醇的质量比为1:2:8;所述聚氨酯溶液为聚氨酯乳液ah-1605b,固含量为40wt%,生产厂家为安徽安达华泰新材料有限责任公司。

63.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1100d,生产厂家为杜邦公司。

64.实施例7

65.将碳酸钙纳米颗粒和应力发光组分zns:cu分批次加入90℃的丙三醇中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中碳酸钙纳米颗粒、应力发光组分zns:cu和丙三醇的质量比为20:15:65;所述碳酸钙纳米颗粒的平均粒径为50nm。

66.将所述应力发光剪切增稠液和聚氨酯溶液混合,然后加入无水乙醇稀释并充分搅拌,直至混合溶液成无色透明,得到浸渍液;所述应力发光剪切增稠液、聚氨酯溶液和无水乙醇的质量比为7.5:10:140;所述聚氨酯溶液为聚氨酯水分散体,固含量为30wt%,ah-1704b,生产厂家为安徽安达华泰新材料有限责任公司。

67.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar斜纹织物,1100d,生产厂家为杜邦公司。

68.实施例8

69.将碳酸钙纳米颗粒和应力发光组分zns:cu分批次加入90℃的丙三醇中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中碳酸钙纳米颗粒、应力发光组分zns:cu和丙三醇的质量比为20:15:65;所述碳酸钙纳米颗粒的平均粒径为50nm。

70.将所述应力发光剪切增稠液和聚氨酯溶液混合,然后加入无水乙醇稀释并充分搅拌,直至混合溶液成无色透明,得到浸渍液;所述应力发光剪切增稠液、聚氨酯溶液和无水乙醇的质量比为7.5:20:170;所述聚氨酯溶液为聚氨酯水分散体,固含量为30wt%,ah-1704b,生产厂家为安徽安达华泰新材料有限责任公司。

71.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar斜纹织物,1100d,生产厂家为杜邦公司。

72.实施例9

73.将二氧化钛纳米颗粒和应力发光组分zns:mn分批次加入90℃的聚乙二醇200中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中二氧化钛纳米颗粒、应力发光组分zns:mn和聚乙二醇200的质量比为40:5:55;所述二氧化钛纳米颗粒的平均粒径为300nm。

74.将所述应力发光剪切增稠液和聚氨酯溶液混合,然后加入无水乙醇稀释并充分搅拌,直至混合溶液成无色透明,得到浸渍液;所述应力发光剪切增稠液、聚氨酯溶液和无水乙醇的质量比为1:1:14;所述聚氨酯溶液为聚氨酯悬浮液,固含量为40wt%,生产厂家为安徽安达华泰新材料有限责任公司。

75.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1000d,生产厂家为杜邦公司。

76.实施例10

77.将二氧化钛纳米颗粒和应力发光组分zns:mn分批次加入90℃的聚乙二醇200中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中二氧化钛纳米颗粒、应力发光组分zns:mn和聚乙二醇200的质量比为40:5:55;所述二氧化钛纳米颗粒的平均粒径为300nm。

78.将所述应力发光剪切增稠液和聚氨酯溶液混合,然后加入无水乙醇稀释并充分搅拌,直至混合溶液成无色透明,得到浸渍液;所述应力发光剪切增稠液、聚氨酯溶液和无水乙醇的质量比为1:2:20;所述聚氨酯溶液为聚氨酯悬浮液,固含量为40wt%,生产厂家为安徽安达华泰新材料有限责任公司。

79.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1000d,生产厂家为杜邦公司。

80.对照例1

81.将气相二氧化硅纳米颗粒和eu金属配合物sral2o4:eu分批次加入90℃的聚乙二醇400中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中气相二氧化硅纳米颗粒、eu金属配合物sral2o4:eu和聚乙二醇400的质量比为5:1:4;所述气相二氧化硅纳米颗粒的平均粒径为15nm。

82.将所述应力发光剪切增稠液和无水乙醇混合,直至混合溶液成无色透明,得到浸渍液;所述应力发光剪切增稠液和无水乙醇的质量比为1:5。

83.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1100d,生产厂家为杜邦公司。

84.对照例2

85.将气相二氧化硅纳米颗粒和eu金属配合物sral2o4:eu分批次加入90℃的聚乙二醇400中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中气相二氧化硅纳米颗粒、eu金属配合物sral2o4:eu和聚乙二醇400的质量比为5:1:4;所述气相二氧化硅纳米颗粒的平均粒径为15nm。

86.将所述应力发光剪切增稠液和无水乙醇混合,直至混合溶液成无色透明,得到浸渍液;所述应力发光剪切增稠液和无水乙醇的质量比为1:2。

87.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1100d,生产厂家为杜邦公司。

88.对照例3

89.将气相二氧化硅纳米颗粒和eu金属配合物sral2o4:eu分批次加入90℃的聚乙二醇400中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中气相二氧化硅纳米颗粒、eu金属配合物sral2o4:eu和聚乙二醇400的质量比为5:1:4;所述气相二氧化硅纳米颗粒的平均粒径为15nm。

90.将所述应力发光剪切增稠液和无水乙醇混合,直至混合溶液成无色透明,得到浸渍液;所述应力发光剪切增稠液和无水乙醇的质量比为1:1。

91.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1100d,生产厂家为杜邦公司。

92.对照例4

93.将聚氨酯溶液和水混合,得到浸渍液;所述聚氨酯溶液和水的质量比为1:1;所述聚氨酯溶液为聚氨酯乳液ah-1605b,固含量为40wt%,生产厂家为安徽安达华泰新材料有限责任公司。

94.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1100d,生产厂家为杜邦公司。

95.对照例5

96.将聚氨酯溶液和水混合,得到浸渍液;所述聚氨酯溶液和水的质量比为1:2;所述

聚氨酯溶液为聚氨酯乳液ah-1605b,固含量为40wt%,生产厂家为安徽安达华泰新材料有限责任公司。

97.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1100d,生产厂家为杜邦公司。

98.对照例6

99.将聚氨酯溶液和水混合,得到浸渍液;所述聚氨酯溶液和水的质量比为1:4;所述聚氨酯溶液为聚氨酯乳液ah-1605b,固含量为40wt%,生产厂家为安徽安达华泰新材料有限责任公司。

100.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1100d,生产厂家为杜邦公司。

101.对照例7

102.将碳酸钙纳米颗粒和应力发光组分zns:cu分批次加入90℃的丙三醇中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中碳酸钙纳米颗粒、应力发光组分zns:cu和丙三醇的质量比为20:15:65;所述碳酸钙纳米颗粒的平均粒径为50nm。

103.将所述应力发光剪切增稠液和无水乙醇混合,得到浸渍液;所述应力发光剪切增稠液和无水乙醇的质量比为1:5。

104.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar斜纹织物,1100d,生产厂家为杜邦公司。

105.对照例8

106.将聚氨酯溶液和水混合,得到浸渍液;所述聚氨酯溶液和水的质量比为1:3;所述聚氨酯溶液为聚氨酯水分散体,固含量为30wt%,ah-1704b,生产厂家为安徽安达华泰新材料有限责任公司。

107.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar斜纹织物,1100d,生产厂家为杜邦公司。

108.对照例9

109.将二氧化钛纳米颗粒和应力发光组分zns:mn分批次加入90℃的聚乙二醇200中,持续搅拌,直至溶液成透明无色后停止搅拌,抽真空去除溶液中的气泡后将温度降至常温,得到应力发光剪切增稠液;其中二氧化钛纳米颗粒、应力发光组分zns:mn和聚乙二醇200的质量比为40:5:55;所述二氧化钛纳米颗粒的平均粒径为300nm。

110.将所述应力发光剪切增稠液和无水乙醇混合,得到浸渍液;所述应力发光剪切增稠液和无水乙醇的质量比为1:5;所述聚氨酯溶液为聚氨酯悬浮液,固含量为40wt%,生产厂家为安徽安达华泰新材料有限责任公司。

111.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,

1000d,生产厂家为杜邦公司。

112.对照例10

113.将聚氨酯溶液和水混合,得到浸渍液;所述聚氨酯溶液和水的质量比为1:4;所述聚氨酯溶液为聚氨酯悬浮液,固含量为40wt%,生产厂家为安徽安达华泰新材料有限责任公司。

114.将芳纶纤维织物浸入所述浸渍液中,超声处理10min,将浸渍后的芳纶纤维织物挂于50℃烘箱内烘干,得到可视化柔性轻质防护材料;所述芳纶纤维织物为kevlar平纹织物,1000d,生产厂家为杜邦公司。

115.测试例

116.对实施例1~10和对照例1~10制备的复合织物进行性能测试:

117.(1)担载量测量方法:裁切固定大小50mm

×

50mm的复合织物,用天平称重质量为m

复合织物

,相同尺寸原芳纶纤维织物的质量为m

原织物

,则担载量以如下公式计算:担载量=(m

复合织物-m

原织物

)/m

原织物

。

118.(2)纱线抽纱实验测试纱线之间的摩擦阻力,实验夹具示意图如图1中的a所示,实验方法和具体操作:复合织物的尺寸为70.5mm

×

35.7mm,将下短边用夹具夹住,上短边自由但最中间的纱线被上夹具加紧,以50mm/min、100mm/min和200mm/min的速度抽出中间纱线,记录载荷位移曲线数据,以对比最高载荷衡量纱线之间的摩擦阻力。

119.(3)悬臂梁柔性弯曲实验测试其柔性,实验夹具示意图如图1中的b所示,实验方法及具体操作:将尺寸为30

×

10mm2的复合织物的一端10

×

10mm2面积用夹具水平加紧,使织物的另一端悬于半空中。力学试验机的传感器头在距离夹具10mm的位置垂直向下移动迫使织物向下挠曲,记录力传感器的位移和受力大小。以对比分析4mm位移时的受力大小,受力越大,柔性越差,反之受力越小越柔顺。

120.(4)钢珠高速冲击实验测试其抗冲击性能和冲击能量吸收能力,实验夹具示意图如图1中的c和d所示,实验方法及具体参数:复合织物的尺寸为125

×

80mm2,两个短边被夹具加紧,两个长边保持自由。夹具为两个不锈钢框架,外尺寸为135

×

135mm2,内部窗口尺寸为95

×

95mm2。夹紧后使用一个内窗口为85

×

85mm2的框架将织物绷紧。将直径6mm、质量为0.88g的钢珠以介于230~270m/s之间的速度高速冲击复合织物样品中心,记录冲击前后的速度,计算并对比织物对冲击能量的吸收评价织物抗冲击性能。吸收能量越高,防护性能越好。

121.(5)冲击可视化表征,实验方法:对钢珠高速冲击实验测试过程进行相机高帧率拍摄,后导出冲击过程图片。观察冲击形变时,复合织物基可视化防护材料的受力发光行为。

122.上述测试结果具体见表1。

123.表1实施例1~10和对照例1~10制备的复合织物的性能测试结果

[0124][0125][0126]

由表1结果可知,本发明通过将应力发光剪切增稠液和聚氨酯复合增强芳纶纤维织物的防护性能,能够得到各项指标均衡优异的防护材料。相比于单独的应力发光剪切增稠液-芳纶纤维复合织物,担载量极大减小,同时柔性轻微损失。相比聚氨酯-芳纶纤维复合织物,担载量略有提升,但柔性显著增强。可见聚氨酯和应力发光剪切增稠液的协同效果优

异。另外,应力发光组分的引入,很大程度上强化明确了防护材料具体冲击位置及受力分布,有助于防护材料的研究和功能拓展。

[0127]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。