1.本发明涉及碳化硅单晶片制造技术领域,具体为一种基于光刻蚀的n型碳化硅单晶片剥离方法及剥离装置。

背景技术:

2.目前,在碳化硅晶锭切片工序中,“激光切割法”是一种新型的生产碳化硅单晶片的方法,有望替代传统的“金刚石线切割法”。在干燥环境下,激光聚焦在平行于碳化硅晶锭基面的切割面上,局部加热产生高密度位错,在碳化硅晶锭的预定深度处形成一层很薄的混有非晶硅、非晶碳和非晶碳化硅的非晶层,其中,所述非晶层的厚度大约为50μm;然后通过机械剥离非晶层的方式得到碳化硅晶锭。

3.该方法切割损失少、晶圆表面或亚表面加工痕迹少,能够显著降低下一步研磨工序的难度。然而,激光处理得到的非晶层内部结构并不均匀,在机械剥离过程中可能会因受力不均而造成碳化硅单晶片破裂,并且剥离后的碳化硅单晶片表面会有残余应力存在,不利于下一步加工;因此截至目前,由“激光切割法”得到的碳化硅晶锭尺寸均较小(<1cm

×

1cm),不能满足2-8英寸n型碳化硅单晶片的生产。

技术实现要素:

4.本发明的目的在于克服现有剥离方法效果不好的问题,提供了一种基于光刻蚀的n型碳化硅单晶片剥离方法及剥离装置。

5.为了实现上述目的,本发明提供一种基于光刻蚀的n型碳化硅单晶片剥离方法,包括:

6.提供n型碳化硅晶锭和金属催化剂,其中,所述n型碳化硅晶锭的表面镀有导电材料层,所述n型碳化硅晶锭包括非晶层和位于所述非晶层表面的单晶层,所述非晶层位于所述n型碳化硅晶锭内部的预定深度处;

7.将所述导电材料层的一端连接所述金属催化剂的一端,所述导电材料层的另一端连接所述金属催化剂的另一端,形成电路短路;

8.将所述n型碳化硅晶锭和所述金属催化剂浸泡入刻蚀液中,采用特定波长的入射光对所述n型碳化硅晶锭进行照射,入射光经过所述n型碳化硅晶锭表面的单晶层照射在所述非晶层表面,在所述非晶层表面形成光生空穴-电子对;

9.在照射的过程中,光生电子沿电路富集于所述金属催化剂上与所述刻蚀液发生反应,所述刻蚀液对具有光生空穴的非晶层表面进行选择性刻蚀,实现所述单晶层的剥离,得到n型碳化硅单晶片。

10.作为一种可实施方式,所述单晶层包括所述n型碳化硅晶锭上表面的第一单晶层和位于所述n型碳化硅晶锭下表面的第二单晶层;所述n型碳化硅晶锭的表面镀有导电材料层,将所述导电材料层的一端连接所述金属催化剂的一端,所述导电材料层的另一端连接所述金属催化剂的另一端的步骤包括:

11.所述导电材料层为金属材料层,所述第二单晶层表面镀有金属材料层,将所述n型碳化硅晶锭作为光阳极,所述金属催化剂作为光阴极,将所述金属材料层的一端连接所述金属催化剂的一端,所述金属材料层的另一端连接所述金属催化剂的另一端。

12.作为一种可实施方式,所述金属催化剂为铂网。

13.作为一种可实施方式,所述刻蚀液包含氧化剂和氧化硅腐蚀液;光生电子沿电路富集于所述金属催化剂上与所述刻蚀液发生反应,所述刻蚀液对具有光生空穴-电子对的非晶层表面进行选择性刻蚀的步骤包括:

14.光生电子沿电路富集于所述金属催化剂上与所述氧化剂发生还原反应,所述非晶层表面剩余的光生空穴与所述非晶层表面的si-c和si-si发生反应生成氧化硅,所述氧化硅腐蚀液与所述氧化硅发生反应,从而对所述非晶层表面进行选择性刻蚀。

15.作为一种可实施方式,所述氧化剂包括k2s2o8,所述氧化硅腐蚀液包括koh,光生电子沿电路富集于所述金属催化剂上与所述氧化剂发生还原反应的反应过程包括:光生电子e-与所述氧化剂中的s2o

82-发生还原反应,其中,化学公式为:s2o

82- 2e-→

2so

42-;所述非晶层表面剩余的光生空穴与所述非晶层表面的si-c和si-si发生反应生成氧化硅,所述氧化硅腐蚀液与所述氧化硅发生反应的反应过程包括:所述非晶层表面剩余的光生空穴h

与所述非晶层表面的si-c和si-si发生反应生成sio2,其中,光生空穴h

和si-c发生反应的化学公式为:sic 4h2o 8h

→

sio2 co2↑

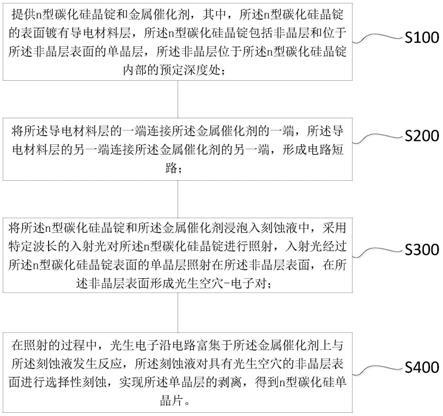

8h

;光生空穴h

和si-si发生反应的化学公式为:si 2h2o 4h

→

sio2 4h

;生成sio2后,sio2和所述koh发生反应,其中,sio2和koh发生反应的化学公式为:sio2 2oh-→

sio

32- h2o;

16.当所述氧化硅腐蚀液为koh水溶液,所述氧化剂为k2s2o8水溶液时,koh水溶液的浓度范围为0.01-1.00mol/l,k2s2o8水溶液的浓度范围为0.05-1.00mol/l。

17.作为一种可实施方式,采用特定波长的入射光对所述n型碳化硅晶锭进行照射的步骤包括:采用大于所述单晶层对应的吸收光波长临界值的入射光垂直照射在所述n型碳化硅晶锭表面;当采用的单晶层的晶型为4h型或者6h型时,4h型和6h型对应的吸收光波长临界值分别为380nm和410nm。

18.作为一种可实施方式,所述n型碳化硅晶锭的电阻率范围为0.015-0.028ω

·

cm,所述n型碳化硅晶锭的尺寸范围为2-8英寸,发射入射光的光源距离所述刻蚀液表面的高度范围为5-10cm,所述刻蚀液的流速范围为1-5ml/min。

19.作为一种可实施方式,在所述刻蚀液和发射入射光的光源中间采用滤光片进行滤波,使得到达所述n型碳化硅晶锭表面的入射光的波长大于所述单晶层对应的吸收光波长临界值;或者,在所述刻蚀液和发射入射光的光源中间采用与所述单晶层属于同种晶型的n型碳化硅晶圆片进行滤波,入射光经过所述n型碳化硅晶圆片照射在所述n型碳化硅晶锭表面,所述n型碳化硅晶圆片用于吸收小于等于所述n型碳化硅晶圆片对应的吸收光波长临界值的入射光,使得照射在所述n型碳化硅晶锭表面的入射光的波长大于所述单晶层对应的吸收光波长临界值。

20.作为一种可实施方式,所述非晶层的形成过程包括以下步骤:聚焦激光在位于所述n型碳化硅晶锭预定深度处并平行于n型碳化硅晶锭基面的切割面上,对所述n型碳化硅晶锭进行局部加热产生高密度位错,从而在n型碳化硅晶锭的预定深度处形成一层非晶层,其中,所述非晶层包括非晶硅、非晶碳和非晶碳化硅。

21.相应的,本发明还提供一种基于光刻蚀的n型碳化硅单晶片剥离装置,包括电解槽和光源;

22.所述电解槽用于容纳刻蚀液,所述刻蚀液内部设有支架,所述支架用于放置n型碳化硅晶锭和金属催化剂,所述n型碳化硅晶锭的表面镀有导电材料层,所述导电材料层的一端连接所述金属催化剂的一端,所述导电材料层的另一端连接所述金属催化剂的另一端,形成电路短路;其中,所述n型碳化硅晶锭包括非晶层和位于所述非晶层表面的单晶层,所述非晶层位于所述n型碳化硅晶锭内部的预定深度处;

23.所述光源设于所述刻蚀液表面上方的预定位置处,所述光源发射的具有特定波长的入射光经过所述n型碳化硅晶锭表面的单晶层照射在所述非晶层表面,使得所述非晶层表面形成光生空穴-电子对,在照射的过程中,光生电子沿电路富集于所述金属催化剂上与所述刻蚀液发生反应,所述刻蚀液对具有光生空穴的非晶层表面进行选择性刻蚀,实现所述单晶层的剥离,得到n型碳化硅单晶片。

24.作为一种可实施方式,所述光源和所述刻蚀液之间还设有滤光片,所述滤光片用于滤波,使得到达所述n型碳化硅晶锭表面的入射光的波长大于所述单晶层对应的吸收光波长临界值;或者,所述刻蚀液与所述光源之间还设有与所述单晶层属于同种晶型的n型碳化硅晶圆片,入射光通过所述n型碳化硅晶圆片照射在所述n型碳化硅晶锭表面,所述n型碳化硅晶圆片用于吸收小于等于所述n型碳化硅晶圆片对应的吸收光波长临界值的入射光,使得照射在所述n型碳化硅晶锭表面的入射光的波长大于所述单晶层对应的吸收光波长临界值。

25.作为一种可实施方式,所述光源包括氙灯、汞灯或led紫外光灯。

26.本发明的有益效果:本发明公开了一种基于光刻蚀的n型碳化硅单晶片剥离方法及剥离装置,包括:提供n型碳化硅晶锭和金属催化剂,所述n型碳化硅晶锭的表面镀有导电材料层,将导电材料层和金属催化剂相连接形成短路后浸泡入刻蚀液中,采用特定波长的入射光对晶锭进行照射,入射光照射在晶锭内部预定深度处的非晶层表面,在非晶层表面形成光生空穴-电子对;在照射的过程中,光生电子沿电路富集于金属催化剂上,刻蚀液对具有光生空穴的非晶层表面进行刻蚀,得到n型碳化硅单晶片;本发明在光电压作用下,非晶层表面导带中的光生电子沿外电路富集于金属催化剂上,而非晶层表面价带中留下的光生空穴则在刻蚀液的参与下对非晶层进行刻蚀,所得单晶片表面无应力残余。

附图说明

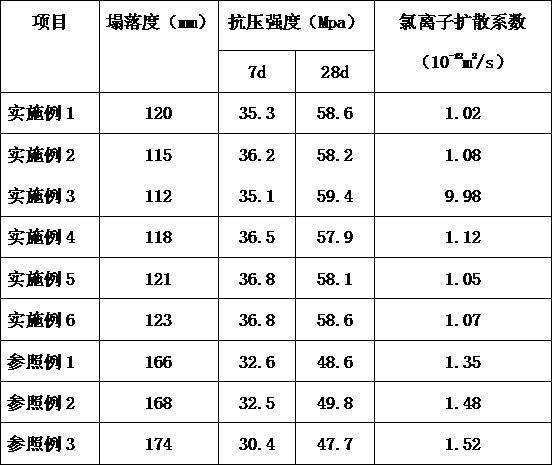

27.图1为本发明实施例基于光刻蚀的n型碳化硅单晶片剥离方法步骤示意图。

28.图2为本发明实施例基于光刻蚀的n型碳化硅单晶片剥离方法中碳化硅晶锭和光生电子、空穴电子流向示意图。

29.图3为本发明实施例基于光刻蚀的n型碳化硅单晶片剥离装置示意图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

31.参见图1,本实施例提供一种技术方案:一种基于光刻蚀的n型碳化硅单晶片剥离方法,包括:

32.步骤s100:提供n型碳化硅晶锭和金属催化剂,其中,所述n型碳化硅晶锭的表面镀有导电材料层,所述n型碳化硅晶锭包括非晶层和位于所述非晶层表面的单晶层,所述非晶层位于所述n型碳化硅晶锭内部的预定深度处;

33.步骤s200:将所述导电材料层的一端连接所述金属催化剂的一端,所述导电材料层的另一端连接所述金属催化剂的另一端,形成电路短路;

34.步骤s300:将所述n型碳化硅晶锭和所述金属催化剂浸泡入刻蚀液中,采用特定波长的入射光对所述n型碳化硅晶锭进行照射,入射光经过所述n型碳化硅晶锭表面的单晶层照射在所述非晶层表面,在所述非晶层表面形成光生空穴-电子对;

35.步骤s400:在照射的过程中,光生电子沿电路富集于所述金属催化剂上与所述刻蚀液发生反应,所述刻蚀液对具有光生空穴的非晶层表面进行选择性刻蚀,实现所述单晶层的剥离,得到n型碳化硅单晶片。

36.所述单晶层包括所述n型碳化硅晶锭上表面的第一单晶层和位于所述n型碳化硅晶锭下表面的第二单晶层;所述n型碳化硅晶锭的表面镀有导电材料层,将所述导电材料层的一端连接所述金属催化剂的一端,所述导电材料层的另一端连接所述金属催化剂的另一端的步骤包括:

37.所述导电材料层具体为金属材料层,所述第二单晶层表面镀有金属材料层,将所述n型碳化硅晶锭作为光阳极,所述金属催化剂作为光阴极,将所述金属材料层的一端连接所述金属催化剂的一端,所述金属材料层的另一端连接所述金属催化剂的另一端。

38.如图2所示为n型碳化硅晶锭示意图,所述n型碳化硅晶锭的厚度约为1000μm,所述n型碳化硅晶锭包括非晶层12和分别位于所述非晶层两个表面的单晶层,所示非晶层12位于所述n型碳化硅晶锭内部的预定深度处并贯穿所述n型碳化硅晶锭的横截面,所述单晶层具体包括位于所述非晶层12上表面的第一单晶层11和位于所述非晶层12下表面的第二单晶层13,箭头所示方向为入射光照射方向,所述非晶层的厚度约50μm,所述非晶层12包括非晶硅、非晶碳和非晶碳化硅,且非晶硅、非晶碳和非晶碳化硅对应的禁带宽度均低于单晶碳化硅。

39.所述金属催化剂包括铂网,所述铂网的面积范围为1

×

1cm-20

×

20cm,所述n型碳化硅晶锭表面镀有金属材料层,所述金属材料层具体为钛层,但在其他实施例中,也可以为其他金属材料,所述钛层的厚度约为100nm,具体的,所述n型碳化硅晶锭的下表面镀有金属材料层,也就是所述第二单晶层13的下表面镀有钛层14,如图2所示,所述金属催化剂2的一端通过导线3连接所述钛层14一端,所述金属催化2的另一端通过导线3连接所述钛层14的另一端。

40.所述钛层用于形成欧姆接触;具体的,n型碳化硅与铂网之间属于肖特基接触,二者之间存在势垒,若直接通过光照射形成的光电压来降低这个势垒,能力有限,使得光生电子由n型碳化硅向铂网转移需要越过势垒,不利于电子传输,相应的光电流较小;而在碳化硅表面镀钛层可以形成欧姆接触,降低势垒,加速电子传输。

41.在本实施例中,采用铂网作为贵金属催化剂能够快速催化还原反应的进行,因为n

型碳化硅非晶层的光刻蚀速率,取决于铂网表面氧化剂发生还原反应的快慢;铂网表面的还原反应速率越快,则铂网表面富集的光生电子消耗越快,那么非晶层中光生电子就会更多、更快地补充到铂网表面,就此获得大的光电流和光刻蚀速率,取得更好的效果。

42.所述刻蚀液包含氧化剂和氧化硅腐蚀液;光生电子沿电路富集于所述金属催化剂上与所述刻蚀液发生反应,所述刻蚀液对具有光生空穴-电子对的非晶层表面进行选择性刻蚀的步骤包括:

43.光生电子沿电路富集于所述金属催化剂上与所述氧化剂发生还原反应,所述非晶层表面剩余的光生空穴与所述非晶层表面的si-c和si-si发生反应生成氧化硅,所述氧化硅腐蚀液与所述氧化硅发生反应,从而对所述非晶层表面进行选择性刻蚀。

44.所述氧化剂包括k2s2o8,光生电子沿电路富集于所述金属催化剂上与所述氧化剂发生还原反应的反应过程包括:光生电子e-与所述氧化剂中的s2o

82-发生还原反应,其中,化学公式为:s2o

82- 2e-→

2so

42-。

45.所述氧化硅腐蚀液包括koh,所述非晶层表面剩余的光生空穴与所述非晶层表面的si-c和si-si发生反应生成氧化硅,所述氧化硅腐蚀液与所述氧化硅发生反应的反应过程包括:

46.所述非晶层表面剩余的光生空穴h

与所述非晶层表面的si-c和si-si发生反应生成sio2,其中,光生空穴h

和si-c发生反应的化学公式为:sic 4h2o 8h

→

sio2 co2↑

8h

;光生空穴h

和si-si发生反应的化学公式为:si 2h2o 4h

→

sio2 4h

;生成sio2后,sio2和所述koh发生反应,其中,sio2和koh发生反应的化学公式为:sio2 2oh-→

sio

32- h2o。

47.如图2所示,入射光通过箭头所示方向垂直照射在所述非晶层表面,所述第二单晶层的表面设有镀钛层,所述非晶层的光生电子e-在光电压的作用下,沿电路3富集于所述铂网2上,非晶层12表面剩下光生空穴h

,所述刻蚀液中的oh-与腐蚀后生成的sio2反应生成sio

32-。

48.当所述氧化硅腐蚀液为koh水溶液、所述氧化剂为k2s2o8水溶液时,koh水溶液的浓度范围为0.01-1.00mol/l,k2s2o8水溶液的浓度范围为0.05-1.00mol/l。

49.在本实施例中,采用的氧化硅腐蚀液是碱性溶液即koh水溶液;如果采用酸性溶液,在开路状态下,铂网表面发生的还原反应为h

还原,h

还原反应与碳化硅氧化反应所构成的开路电压很小,对应的光电流也很小或几乎没有,因此采用碱性刻蚀液。

50.通过以上分解公式,所述非晶层的上表面和下表面都会实现剥离,即所述非晶层会被消解掉,最终只剩下所述单晶层和所述下面的结构。

51.采用特定波长的入射光对所述n型碳化硅晶锭进行照射的步骤包括:采用大于所述单晶层对应的吸收光波长临界值的入射光垂直照射在所述n型碳化硅晶锭表面;当采用的单晶层的晶型为4h型或者6h型时,4h型和6h型对应的吸收光波长临界值分别为380nm和410nm。

52.具体的,4h型和6h型碳化硅单晶对应的吸收光波长临界值分别为380nm和410nm,当≤380nm(或≤410nm)的光均可被n型4h型(或6h型)碳化硅单晶吸收,并在所述n型碳化硅晶圆生成光生空穴-电子对,而>380nm(或>410nm)的光不能被4h型(或6h型)碳化硅单晶吸收,但能被对应的非晶层吸收,并生成光生空穴-电子对,与刻蚀液发生反应,这是因为非晶层的禁带宽度低于单晶碳化硅的禁带宽度;因此,通过选择入射光的波长范围可实现选

择性光刻蚀。

53.本实施例基于光刻蚀的n型碳化硅单晶片剥离方法还包括:采用搅拌器对所述刻蚀液进行恒速搅拌,使得所述刻蚀液保持固定范围内的流速,使得所述刻蚀液能够充分进行反应。

54.在本实施例中,所述n型碳化硅晶锭的电阻率范围为0.015-0.028ω

·

cm,所述n型碳化硅晶锭的尺寸范围为2-8英寸,发射入射光的光源距离所述刻蚀液表面的高度范围为5-10cm,所述刻蚀液的流速范围为1-5ml/min,所述搅拌器的转速范围为300-500r/min。

55.发射入射光的光源包括氙灯、汞灯或led紫外光灯;在其他实施例中,也可以选用其他光源。

56.为了使到达所述n型碳化硅晶锭表面的入射光的波长大于所述单晶层对应的吸收光波长临界值,本实施例通过在所述刻蚀液和发射入射光的光源中间采用滤光片进行滤波,使得到达所述n型碳化硅晶锭表面的入射光的波长大于所述单晶层对应的吸收光波长临界值;或者,在所述刻蚀液和发射入射光的光源中间采用与所述单晶层属于同种晶型的n型碳化硅晶圆片进行滤波,入射光经过所述n型碳化硅晶圆片照射在所述n型碳化硅晶锭表面,所述n型碳化硅晶圆片用于吸收小于等于所述n型碳化硅晶圆片对应的吸收光波长临界值的入射光,使得照射在所述n型碳化硅晶锭表面的入射光的波长大于所述单晶层对应的吸收光波长临界值。

57.例如,若所述单晶层的晶型为4h,则采用的所述n型碳化硅晶圆片的晶型也需为4h型,若所述单晶层的晶型为6h型,则采用的所述n型碳化硅晶圆片的晶型也需为6h;

58.以4h型碳化硅晶圆片为例,4h型碳化硅晶圆片中碳化硅为单晶,4h型碳化硅单晶可吸收小于等于380nm的入射光,产生光生空穴-电子对,光生电子和光生空穴寿命很短,为皮秒级,由于n型碳化硅晶圆片周围没有氧化剂的存在,光生电子会很快和光生空穴发生复合而泯灭,从而实现对氙灯发出的光进行吸收过滤,透过且没有被4h型碳化硅晶圆片吸收的入射光,即波长大于380nm的入射光,会进一步穿过所述刻蚀液到达经激光预处理的晶型为4h型的碳化硅晶锭表面,然后再经过n型碳化硅晶锭表面的单晶层,最终到达非晶层表面,实现对非晶层的刻蚀。

59.所述非晶层的形成过程包括以下步骤:聚焦激光在位于所述n型碳化硅晶锭预定深度处并平行于n型碳化硅晶锭基面的切割面上,对所述n型碳化硅晶锭进行局部加热产生高密度位错,从而在n型碳化硅晶锭的预定深度处形成一层非晶层,其中,所述非晶层包括非晶硅、非晶碳和非晶碳化硅。

60.在本实施例中,当所述n型碳化硅晶锭短路接到铂网时,在光电压作用下,将进行处理过的n型碳化硅晶锭作为光阳极,铂网作为光阴极,非晶层表面导带中的光生电子沿外电路富集于铂网上,并在铂网表面发生氧化剂的还原反应,而非晶层表面价带中留下的光生空穴,则在刻蚀剂的参与下对非晶层进行选择性地刻蚀,最终实现碳化硅单晶片的剥离,且所得单晶片表面无应力残余。

61.基于同一发明构思,本发明实施例还提供一种基于光刻蚀的n型碳化硅单晶片剥离装置,包括电解槽和光源;

62.所述电解槽用于容纳刻蚀液,所述刻蚀液内部设有支架,所述支架用于放置n型碳化硅晶锭和金属催化剂,所述n型碳化硅晶锭的表面镀有导电材料层,所述导电材料层的一

端连接所述金属催化剂的一端,所述导电材料层的另一端连接所述金属催化剂的另一端,形成电路短路;其中,所述n型碳化硅晶锭包括非晶层和位于所述非晶层表面的单晶层,所述非晶层位于所述n型碳化硅晶锭内部的预定深度处;

63.所述光源设于所述刻蚀液表面上方的预定位置处,所述光源发射的具有特定波长的入射光经过所述n型碳化硅晶锭表面的单晶层照射在所述非晶层表面,使得所述非晶层表面形成光生空穴-电子对,在照射的过程中,光生电子沿电路富集于所述金属催化剂上与所述刻蚀液发生反应,所述刻蚀液对具有光生空穴的非晶层表面进行选择性刻蚀,实现所述单晶层的剥离,得到n型碳化硅单晶片。

64.如图3所示,碳化硅晶圆片8完全覆盖所述电解槽,所述光源发射的入射光按箭头所示方向通过碳化硅晶圆片8照射到所述碳化硅晶锭1表面,所述刻蚀液内部浸泡有n型碳化硅晶锭1和所述金属催化剂2,所述n型碳化硅晶锭1的一端通过电线3连接所述金属催化剂2的一端,所述n型碳化硅晶锭1的另一端通过电线3连接所述金属催化剂2的另一端。

65.为了使到达所述半绝缘型碳化硅晶锭表面的入射光的波长大于所述单晶层对应的吸收光波长临界值,所述光源和所述刻蚀液之间还设有滤光片,所述滤光片用于滤波,使得到达所述n型碳化硅晶锭表面的入射光的波长大于所述单晶层对应的吸收光波长临界值;或者,所述刻蚀液与所述光源之间还设有与所述单晶层属于同种晶型的n型碳化硅晶圆片,入射光通过所述n型碳化硅晶圆片照射在所述n型碳化硅晶锭表面,所述n型碳化硅晶圆片用于吸收小于等于所述n型碳化硅晶圆片对应的吸收光波长临界值的入射光,使得照射在所述n型碳化硅晶锭表面的入射光的波长大于所述单晶层对应的吸收光波长临界值。

66.在本实施例中,所述光源包括氙灯、汞灯或led紫外光灯等。

67.所述电解槽的左右两侧分别设有刻蚀液入口6、刻蚀液出口7,其中,所述刻蚀液入口6的高度低于所述刻蚀液出口7的高度,使得所述刻蚀液能够方便更换。

68.在本实施例中,所述支架的底部还设有搅拌器4,所述搅拌器4用于对所述刻蚀液进行恒速搅拌,使所述刻蚀液保持固定范围内的流速,使得所述刻蚀液能够充分进行反应;所述支架为聚四氟乙烯材料,所述电解槽为聚四氟乙烯材料。

69.本发明所采用的剥离n型碳化硅单晶片的方法以及n型碳化硅单晶片剥离装置,能够获得厚度可控的n型碳化硅单晶片,无需减薄研磨处理,所述单晶片包括2英寸、4英寸、6英寸和8英寸的单晶片,所述单晶片表面或亚表面无损伤层、无应力残余,操作简单,成本低,替代了目前现有技术中所采用的高成本、低效率的“金刚石线切割法”。

70.本发明虽然己以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。