1.本发明的实施例涉及一种管式加热设备及其控制方法,特别涉及一种用于生产氧化亚硅的管式加热设备及其控制方法。

背景技术:

2.氧化亚硅微粉因极富有活性,可作为精细陶瓷如氮化硅、碳化硅等合成原料;在真空中将其蒸发,涂在光学仪器用的金属反射镜面上,可作为光学玻璃和半导体材料;氧化亚硅还可用于制备性能优良的锂离子电池负极材料。

3.氧化亚硅的制备原理为si sio2→

sio,将硅粉和二氧化硅按1∶1摩尔比混合,在真空条件下加热后获得产物。这个反应是可逆反应,如果进一步降低压力,提高温度,平衡则向氧化亚硅侧移动。

4.目前氧化亚硅生产装置由可抽真空的氧化铝陶瓷耐火管组成,工作时将混好的sio2和si置于密封管的一端,真空状态下加热至原料气化,然后沉积在耐火管另一端。但是这种装置存在着生产效率低、反应管极容易破裂等缺点。

技术实现要素:

5.本发明的实施方式的目的在于提供一种效率较高的制备氧化亚硅的管式加热设备及其控制方法。

6.为了实现上述目的,本发明的实施方式设计了一种制备氧化亚硅的管式加热设备,包括:

7.炉架底座,在所述卧式真空管式炉的下方设置所述的炉架底座;

8.炉膛,在所述炉架底座上方固定所述炉膛;

9.炉管结构,在所述炉膛内横向穿入所述炉管结构;所述炉管结构通过法兰固定在所述的炉膛上;

10.主控系统,所述的主控系统对所述的炉管结构进行温度控制;使所述的炉管结构内设置的反应坩埚内制备氧化亚硅,并在所述炉管结构内的收集桶收集氧化亚硅粉末。

11.进一步,所述的炉架底座,还包括:

12.炉架,在所述的炉架底座的中间,在所述的炉膛下方设置所述炉架;所述的炉架由若干根方管搭建成方形结构;

13.前侧侧板,在所述的炉架的前侧固定所述前侧侧板;

14.侧面侧板,在所述的炉架的左右两侧固定所述侧面侧板;

15.后侧侧板,在所述的炉架的后侧固定所述后侧侧板;在所述后侧侧板上开设若干行和若干列的散热孔;

16.滑台,在所述的炉架上方,在所述的炉膛的两侧固定所述的滑台。

17.进一步,所述的炉膛,还包括:

18.上炉膛结构,在所述炉膛的上方设置所述上炉膛结构;

19.下炉膛结构,在所述上炉膛结构的下方设置所述下炉膛结构;

20.所述上炉膛结构与所述下炉膛结构通过设置在一侧的铰链连接,形成所述上炉膛结构向一侧翻转的结构;

21.在所述的下炉膛结构上横向开设一通孔;所述的炉管结构横向穿入所述的通孔中;所述的炉管结构通过两端的法兰固定在所述的下炉膛结构的两侧。

22.进一步,所述的上炉膛结构,还包括:

23.上炉架,在所述的上炉膛结构的内侧设置所述的上炉架;

24.上炉体顶盖板,在所述上炉架上方的一侧固定所述上炉体顶盖板;

25.上炉体侧盖板,在所述上炉架的两侧固定所述的上炉体侧盖板;

26.上炉体盖板,在所述上炉架的前后固定所述上炉体盖板;

27.炉膛安装盒,在所述的上炉架的内侧固定所述的炉膛安装盒;

28.炉膛,所述的炉膛安装盒的上方通过螺栓固定所述炉膛,将所述炉膛与炉膛安装盒连成一体;

29.硅碳棒,在所述炉膛与所述炉膛安装盒一侧的内侧,从上至下固定所述硅碳棒。

30.进一步,所述的下炉膛结构,还包括:

31.下炉架,在所述的下炉膛结构的内侧设置所述下炉架;

32.压板,在所述下炉架的上方固定所述压板;

33.装饰板,在所述压板的上方固定所述装饰板;

34.在所述的下炉架的一侧依次固定炉体左盖板、炉体中间板和炉体右盖板;

35.炉体侧中板,在所述的下炉架的一侧固定所述的炉体侧中板;在所述的炉体侧中板上开设所述通孔;所述的炉管结构横向穿入所述的通孔中;

36.炉体侧板,在所述的炉体侧中板的一侧,在所述的下炉架固定所述炉体侧板;

37.外炉壳,在所述的下炉架的内侧固定所述外炉壳;

38.内炉壳,在所述的外炉壳的内侧设置所述的内炉壳,在所述外炉壳和所述的内炉壳之间插入硅碳棒;

39.保温侧板,在所述内炉壳和所述外炉壳的两侧固定所述保温侧板;在所述保温侧板上同样开设所述通孔;

40.保温前板,在所述的下炉架的另一侧的内部固定所述保温前板;

41.保温隔板;所述的保温前板和所述内炉壳之间间隔设置所述保温隔板;同样在所述的保温隔板上开设所述通孔。

42.进一步,所述的炉管结构,还包括:

43.法兰端盖板,在所述炉管结构的两端设置所述法兰端盖板,所述法兰端盖板与压紧法兰通过上铰链座构成快拆结构;在所述的法兰端盖板与所述压紧法兰上开设缺口,在所述缺口内设置固定螺栓,用于所述的法兰端盖板与所述压紧法兰固定;

44.抽真空管,在所述的法兰端盖板与所述压紧法兰之间的炉管上设置所述真空管;所述的抽真空管与所述炉管内连通;

45.保护气体注入管,在所述的法兰端盖板与所述压紧法兰之间的炉管上固定所述的保护气体注入管;所述保护气体注入管与所述炉管内连通;

46.固定法兰,在所述的压紧法兰之间,在炉管的外侧固定所述固定法兰;所述固定法

兰与炉体侧中板螺栓固定。

47.进一步,所述的炉管,还包括:

48.管堵,在所述的炉管内,在所述的炉管的一端卡入所述管堵;

49.反应坩埚,在所述的炉管内,在所述管堵的一侧设置所述的反应坩埚;

50.收料桶,在所述的炉管的另一端设置所述收料桶;

51.梯度砖,在所述反应坩埚和所述收料桶之间设置所述梯度砖。

52.进一步,所述的主控系统,还包括:

53.主控装置,在所述的主控系统中设置所述主控装置,所述的主控装置与温度控制器、真空计、真空泵控制装置均电性连接;

54.所述温度控制器控制硅碳棒进行加热;

55.所述真空计控制炉管的真空度;

56.所述的真空泵控制装置控制真空泵的启停。

57.在本发明中还提供了一种制备氧化亚硅的管式加热设备的控制方法,还包括以下的步骤:

58.步骤s10,放置样品:在反应坩埚内,放置样品,推入炉管内,卡入管堵;关闭法兰端盖板,将法兰端盖板与所述炉管密封,进入步骤s20;

59.步骤s20:设置参数:在主控系统中设置炉管内的加热温度、所述炉管的真空度以及反应时间;进入步骤s30;

60.步骤s30:抽取真空:主控装置控制真空泵控制装置启动真空泵对炉膛抽真空;进入步骤s40;

61.步骤s40:判断真空值:主控装置读取真空计的数据,如果真空计的数据低于预设真空度,则进入步骤s50;如果真空计的数据高于预设真空度,则进入步骤s60;

62.步骤s50:真空控制,所述真空泵停止抽取真空,保证炉管内的真空度在预设真空度的偏差范围之内,高于所述预设真空度的偏差范围,则主控装置控制真空泵抽取真空;低于所述预设真空度的偏差范围,所述真空泵停止工作;进入步骤s70;

63.步骤s60:检查卧式真空管式炉是否漏气,重复步骤s10;

64.步骤s70:加温:所述的主控装置控制温度控制器输出,控制硅碳棒进行加热;进入步骤s80;

65.步骤s80:判断温度:温度控制器判断是否达预设温度,如果达到预设温度,则进入步骤s90;如果未达到预设温度,则循环重复步骤s70;

66.步骤s90:保温:所述的主控装置控制温度控制器输出,控制硅碳棒进行保温,直至预设反应时间归零;进入步骤s100;

67.步骤s100:取料:所述的主控装置控制温度控制器停止输出,加热程序完成后,取出收料桶,冷却后,对炉管进行破坏真空;打开法兰端盖板;在收料桶的桶壁上得到所需的氧化亚硅。

68.进一步所述的制备氧化亚硅的管式加热设备的控制方法中所述的主控装置控制温度控制器控制所述炉管加热采用pid控制方式。

69.本发明的实施方式同现有技术相比,采用制备氧化亚硅的管式加热设备具有制备氧化亚硅效率高等特点,同时,采用炉膛内横向穿入炉管结构并将炉管结构通过法兰固定

在炉膛上的结构,设置了两个温区,并用保温材料做了隔断,形成明显的温度梯度。高温区为反应区,低温区为收集区,生产效率较目前的产品有了明显提升。优化了保温结构,提高了能源利用率以及实际反应时的温度更高、生产效率提升能够很好地实现结构简单、加料和取料方便的特点;解决了目前氧化亚硅生产装置由可抽真空的氧化铝陶瓷耐火管组成,工作时将混好的sio2和si置于密封管的一端,真空状态下加热至原料气化,然后沉积在耐火管另一端。但是这种装置存在着生产效率低、反应管极容易破裂等缺点的技术问题。

附图说明

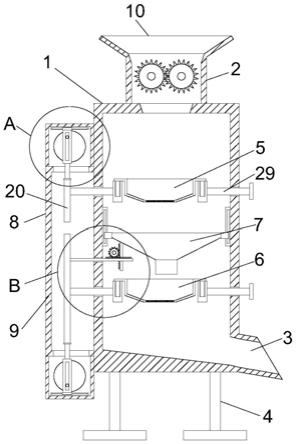

70.图1为本发明的立体结构示意图;

71.图2为本发明的上炉膛结构示意图;

72.图3为本发明的下炉膛结构示意图;

73.图4为本发明的炉座示意图;

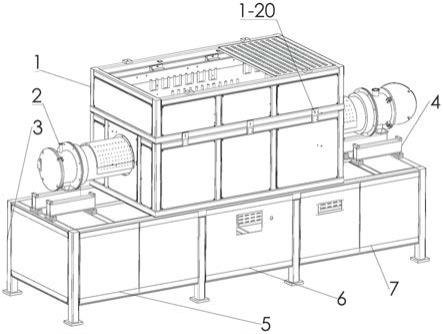

74.图5为本发明的炉管结构示意图;

75.图6为本发明的炉管结构剖切方向结构示意图;

76.图7是本发明的主控系统控制示意图;

77.图8是本发明的控制方法流程示意图。

具体实施方式

78.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

79.本发明的第一实施方式涉及一种制备氧化亚硅的管式加热设备,如图1、图7所示,包括:

80.在本实施例中的制备氧化亚硅的管式加热设备的下方设置炉架底座3;炉架底座3主要用于支撑本实施例中的制备氧化亚硅的管式加热设备。

81.在炉架底座3上方固定炉膛1;炉膛1在本实施例中起到加热的作用。

82.在炉膛1内横向穿入炉管结构2;炉管结构2通过法兰固定在炉膛1上;炉管结构2主要用于本实施例中的制备氧化亚硅的管式加热设备制备氧化亚硅的作用,是本实施例中的核心部件。

83.主控系统,所述的主控系统对所述的炉管结构进行温度控制;使所述的炉管结构内设置的反应坩埚内制备氧化亚硅,并在所述炉管结构内的收集桶收集氧化亚硅粉末。

84.在本实施例中,采用制备氧化亚硅的管式加热设备具有制备氧化亚硅效率高等特点,同时,采用炉膛内横向穿入炉管结构并将炉管结构通过法兰固定在炉膛上的结构,设置了两个温区,并用保温材料做了隔断,形成明显的温度梯度。高温区为反应区,低温区为收集区,生产效率较目前的产品有了明显提升。优化了保温结构,提高了能源利用率以及实际反应时的温度更高、生产效率提升能够很好地实现结构简单、加料和取料方便的特点;解决了目前氧化亚硅生产装置由可抽真空的氧化铝陶瓷耐火管组成,工作时将混好的sio2和si

置于密封管的一端,真空状态下加热至原料气化,然后沉积在耐火管另一端。但是这种装置存在着生产效率低、反应管极容易破裂等缺点的技术问题。

85.为了实现上述的技术效果,如图4所示,炉架底座3,还包括:

86.炉架3-1,在炉架底座3的中间,在炉膛1下方设置炉架3-1;炉架3-1由若干根方管搭建成方形结构;

87.在炉架3-1的前侧固定前侧侧板3-2;

88.在炉架3-1的左右两侧固定侧面侧板3-3;

89.在炉架3-1的后侧固定后侧侧板3-4;在后侧侧板3-4上开设若干行和若干列的散热孔3-5;前侧侧板3-2,侧面侧板3-3,后侧侧板3-4和炉架3-1构成炉架底座3的结构。

90.在炉架3-1上方,在炉膛1的两侧固定滑台4。滑台4用于放置反应坩埚2-5-2和收集桶2-5-4。

91.为了实现上述的技术效果,如图1、图2、图3所示,炉膛1,还包括:

92.在炉膛1的上方设置所述上炉膛结构11;

93.在上炉膛结构11的下方设置下炉膛结构12;

94.上炉膛结构11与所述下炉膛结构12通过设置在一侧的铰链1-20连接,形成上炉膛结构11向一侧翻转的结构;

95.在下炉膛结构12上横向开设一通孔1-21;炉管结构2横向穿入通孔1-21中;炉管结构2通过两端的法兰固定在下炉膛结构12的两侧。上炉膛结构11和下炉膛结构12通过铰链1-20连接,形成了翻转的结构,同时,在下炉膛结构12上横向开设一通孔1-21,用于安装炉管结构2。

96.为了实现上述的技术效果,如图2所示,上炉膛结构11,还包括:

97.在上炉膛结构11的内侧设置上炉架1-18;上炉架1-18作为上炉膛结构11的框架结构;

98.在上炉架1-18上方的一侧固定上炉体顶盖板1-13;

99.在上炉架1-18的两侧固定上炉体侧盖板1-14;

100.在上炉架1-18的前后固定所述上炉体盖板1-15;

101.在上炉架1-18的内侧固定炉膛安装盒1-16;

102.上炉体顶盖板1-13、上炉体侧盖板1-14、上炉体盖板1-15设置在上炉架1-18的周围,

103.炉膛安装盒1-16的上方通过螺栓固定炉膛1-17,将炉膛1-17与炉膛安装盒1-16连成一体;

104.在炉膛1-17与炉膛安装盒1-16一侧的内侧,从上至下固定硅碳棒1-19。硅碳棒1-19在炉膛安装盒1-16和炉膛1-17内作为加热部件使用。

105.同样,为了实现上述的技术效果,如图3所示,下炉膛结构12,还包括:

106.在下炉膛结构12的内侧设置下炉架1-0;下炉架1-0作为下炉膛结构12的框架结构了,来使用;

107.在下炉架1-0的上方固定压板1-2;

108.在压板1-2的上方固定装饰板1-1;压板1-2和装饰板1-1作为下炉架1-0的上方的固定结构;

109.在下炉架1-0的一侧依次固定炉体左盖板1-3、炉体中间板1-4和炉体右盖板1-5;

110.在下炉架1-0的一侧固定炉体侧中板1-6;在炉体侧中板1-6上开设通孔1-21;炉管结构2横向穿入通孔1-21中;

111.在炉体侧中板1-6的一侧,在下炉架1-0固定炉体侧板1-7;炉体侧中板1-6和炉体侧板1-7构成了下炉架1-0一侧的挡板;

112.在下炉架1-0的内侧固定外炉壳1-8;

113.在外炉壳1-8的内侧设置内炉壳1-9,在外炉壳1-8和内炉壳1-9之间插入硅碳棒1-19;外炉壳1-8和内炉壳1-9构成了本实施例中的炉壳结构;

114.在内炉壳1-9和外炉壳1-8的两侧固定保温侧板1-10;在保温侧板1-10上同样开设通孔1-21;保温侧板1-10用于保温。

115.保温前板1-11,在下炉架1-0的另一侧的内部固定保温前板1-11;

116.保温隔板1-12;保温前板1-11和内炉壳1-9之间间隔设置所述保温隔板1-12;同样,在保温隔板1-12上开设通孔1-21。

117.同样,为了实现上述的技术效果,如图5所示,炉管结构2,还包括:

118.法兰端盖板2-1,在炉管结构2的两端设置法兰端盖板2-1,法兰端盖板2-1与压紧法兰2-2通过上铰链座2-4构成快拆结构;在法兰端盖板2-1与压紧法兰2-2上开设缺口2-6,在缺口2-6内设置固定螺栓,用于法兰端盖板2-1与压紧法兰2-2固定;

119.在法兰端盖板2-1与压紧法兰2-2之间的炉管2-5上设置真空管2-7;抽真空管2-7与炉管2-5内连通;抽真空管2-7用于炉管结构2抽取真空。

120.在法兰端盖板2-1与压紧法兰2-2之间的炉管2-5上固定保护气体注入管2-8;保护气体注入管2-8与炉管2-5内连通;保护气体注入管2-8用于保护气体注入破坏炉管结构2的真空,并对炉管结构2内的金属进行保护。

121.在压紧法兰2-2之间,在炉管2-5的外侧固定固定法兰2-3;固定法兰2-3与炉体侧中板1-6螺栓固定。固定法兰2-3用于固定炉管结构2。上述的炉管结构2是炉管结构2的外部结构,主要是将炉管结构2安装在下炉膛结构12上,达到

122.同样,为了实现上述的技术效果,如图6所示,炉管2-5,还包括:

123.在炉管2-5内,在炉管2-5的一端卡入管堵2-5-1;管堵2-5-1用于隔离金属在炉管2-5内的空间;

124.在炉管2-5内,在管堵2-5-1的一侧设置反应坩埚2-5-2;反应坩埚2-5-2用于加热混好的sio2和si的原材料。

125.在炉管2-5的另一端设置收料桶2-5-4;收料桶2-5-4用于收集金属粉末;

126.在反应坩埚2-5-2和收料桶2-5-4之间设置梯度砖2-5-3。梯度砖2-5-3主要用于阻隔金属蒸汽,当金属蒸汽越过梯度砖2-5-3时,由于梯度砖2-5-3是阶梯状,会导致金属蒸汽快速地冷却,快速地形成金属粉末。这样梯度砖2-5-3能够更好地得到金属粉末。

127.为了实现上述的技术效果,如图7所示,主控系统8,还包括:

128.主控装置8-1,在主控系统8中设置主控装置8-1,主控装置8-1与温度控制器8-2、真空计8-3、真空泵控制装置8-4均电性连接;在本实施例中的主控系统8中设置主控装置8-1用于控制温度控制器8-2、真空计8-3、真空泵控制装置8-4等部件,以此达到本实施例中的硅碳棒1-19对炉管2-5加热,达到反应坩埚2-5-2内的混好的sio2和si反应成氧化亚硅;

129.温度控制器8-2控制硅碳棒1-19进行加热;

130.在本实施例中,在抽取真空的过程中;真空计8-3控制炉管2-5的真空度;真空泵控制装置8-4控制真空泵8-5的启停。

131.在本发明的第二实施例中还公开了一种制备氧化亚硅的管式加热设备的控制方法,还包括以下的步骤:

132.步骤s10,放置样品:在反应坩埚2-5-2内,放置样品,推入炉管2-5内,卡入管堵2-5-1;关闭法兰端盖板2-1,将法兰端盖板2-·

与炉管2-5密封,进入步骤s20;

133.步骤s20:设置参数:在主控系统8中设置炉管2-5内的加热温度、炉管2-5的真空度以及反应时间;进入步骤s30;

134.步骤s30:抽取真空:主控装置8控制真空泵控制装置8-4启动真空泵8-5对炉膛1抽真空;进入步骤s40;

135.步骤s40:判断真空值:主控装置8读取真空计8-3的数据,如果真空计8-3的数据低于预设真空度,则进入步骤s50;如果真空计8-3的数据高于预设真空度,则进入步骤s60;

136.步骤s50:真空控制,所述真空泵8-5停止抽取真空,保证炉管2-5内的真空度在预设真空度的偏差范围之内,高于所述预设真空度的偏差范围,则主控装置8控制真空泵8-5抽取真空;低于所述预设真空度的偏差范围,所述真空泵8-5停止工作;进入步骤s70;

137.步骤s60:检查卧式真空管式炉是否漏气,重复步骤s10;

138.步骤s70:加温:主控装置8控制温度控制器8-2输出,控制硅碳棒1-19进行加热;进入步骤s80;

139.步骤s80:判断温度:温度控制器8-2判断是否达预设温度,如果达到预设温度,则进入步骤s90;如果未达到预设温度,则循环重复步骤s70;

140.步骤s90:保温:主控装置8控制温度控制器8-2输出,控制硅碳棒1-19进行保温,直至预设反应时间归零;进入步骤s100;

141.步骤s100:取料:主控装置8控制温度控制器8-2停止输出,加热程序完成后,取出收料桶2-5-4,冷却后,对炉管2-5进行破坏真空;打开法兰端盖板2-1;在收料桶2-5-4的桶壁上得到所需的氧化亚硅。

142.在本实施例中的制备氧化亚硅的管式加热设备的控制方法,主控装置8控制温度控制器8-2控制炉管2-5加热采用pid控制方式。

143.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。