1.本发明涉及工业废液处理技术领域,特别为硫酸废液回收处理技术领域,具体为一种降低酸洗废液中双氧水含量的方法。

背景技术:

2.电子级硫酸主要用于硅晶片的清洗、光刻、腐蚀,印刷电路板的腐蚀和电镀清洗;半导体行业产生的硫酸质量分数为40%~60%、双氧水含量为20000ppm~50000ppm的酸洗废液虽然可应用于一些钢铁酸洗工艺,但是由于双氧水含量过高,在酸洗的过程中会产生大量气泡,影响酸洗工艺的效果以及产品的机械性能,而且过高的双氧水含量还会影响酸洗废液存储和运输的安全性,因此需要降低酸洗废液中的双氧水含量。

3.目前常用的方法是加入金属氧化物催化剂,在加热状态下加速过氧化氢分解而降低酸洗废液中的双氧水含量,但是由于金属氧化物催化剂在浓酸中具有一定的溶解性,会溶解部分金属离子,从而在降低双氧水含量的同时会引入杂质,影响酸洗废液的回收利用效果。

技术实现要素:

4.针对现有酸洗废液中双氧水降低方法易引入杂质、影响酸洗废液回收利用效果的缺点,本发明提供了一种降低酸洗废液中双氧水含量的方法,其可避免引入杂质并有效降低酸洗废液中的双氧水含量,保证硫酸的回收率,提高酸洗废液的回收利用效果。

5.本发明采用如下技术方案:其特征在于,其包括以下步骤:

6.s1:将硫酸浓度为50%~60%、双氧水含量为20000ppm~35000ppm的酸洗废液从加热釜顶部的吹脱塔上部喷入带有曝气装置的加热釜中,0.8mpa的压缩空气从所述加热釜的底部通过所述曝气装置进入所述加热釜,在110℃~130℃下反应1~2h;

7.s2:经s1反应得到的硫酸顺次经过预热器、冷却器后进入硫酸成品储罐,反应产生的蒸汽经所述吹脱塔进入冷凝器中进行冷凝,得到的冷凝水进入冷凝水罐,不凝废气进入尾气处理系统;

8.s3:将所述冷凝水送至废水处理槽中与cod值为10000~20000ppm的印染废水反应1~2h,所述印染废水与所述冷凝水的体积比为1:1~2:1。

9.其进一步特征在于:

10.所述曝气装置为环形曝气管;

11.所述环形曝气管采用耐高温ptfe材质;

12.所述加热釜采用164℃~169℃、0.6~0.7mpa的低压蒸汽加热;

13.所述废水处理槽设有紫外灯模组;

14.所述紫外灯模组的紫外灯波长为185nm~254nm;

15.所述尾气处理系统包括碱喷淋塔和水喷淋塔;

16.所述印染废水为罗丹明染料废水。

17.本发明采用上述方法后,双氧水在加热分解的同时通过曝气装置进行曝气,可以加速分解产物的分离,而压缩空气和双氧水受热分解产生的蒸汽从下方进入吹脱塔,酸洗废液从吹脱塔上方喷淋进入加热釜,可使两相物质在吹脱塔中进行充分的物质和能量交换,上升气体中的稀硫酸蒸汽进入液相中,可降低蒸汽中硫酸的损失,保证硫酸的回收率,而气相中的热量则传递给液相,减少了能耗,通过本方法避免了引入新的杂质、并可有效降低双氧水含量至100ppm以下,提高了酸洗废液的回收利用效果。

18.由于双氧水分解后产生的蒸汽经冷却后,易重新生成双氧水,因此将得到的冷凝水用于cod值为10000~20000ppm的印染废水处理,既可降低冷凝水进一步处理的成本,还可避免直接排放而造成危害,同时也降低了印染废水的处理成本,实现了冷凝水废液资源化利用的效果。

附图说明

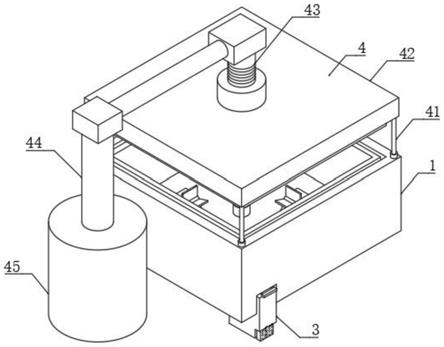

19.图1为本发明采用的系统结构示意图。

具体实施方式

20.下面结合附图和实施例对本发明作进一步的说明:

21.如图1所示,本发明提供一种降低酸洗废液中双氧水含量的方法,其包括以下步骤:

22.s1:将硫酸浓度为50%~60%、双氧水含量为20000ppm~35000ppm的酸洗废液加入原料酸罐1中,通过泵2经预热器4从加热釜5顶部的吹脱塔6上部喷入带有曝气装置的加热釜5中,0.8mpa的压缩空气从加热釜的底部通过曝气装置进入加热釜,在110℃~130℃下反应1~2h;0.8mpa的低压压缩空气在满足曝气量需求的同时,对设备管道的要求低,方便控制生产成本并保证生产安全,还可避免曝气装置发生剧烈震动,延长设备使用寿命;110℃~130℃的反应条件可使双氧水的分解速度适宜,有助于提高设备的安全性,并降低能耗。

23.优选的,曝气装置为环形曝气管502,环形曝气管502采用耐高温ptfe材质,耐腐蚀,高温不易变形,可承受曝气时产生的震动,保证生产安全;加热釜5设有夹套501,夹套501内通入低压蒸汽,以164℃~169℃、0.6~0.7mpa的低压蒸汽加热作为热源换热,换热后,低压蒸汽变为蒸汽冷凝水排出;加热釜5采用钢衬搪瓷材质,耐腐蚀和耐高温能力强。

24.s2:经s1反应得到的硫酸从加热釜5底部顺次经过预热器4、冷却器3后进入硫酸成品储罐,优选的,反应得到的硫酸和酸洗废液分别流经预热器4的管程和壳程,使得进料的酸洗废液和出料回收的硫酸进行换热,既可提高进料酸洗废液的温度,又可降低回收得到的出料硫酸温度,节约了能耗;反应产生的蒸汽经吹脱塔6进入冷凝器8中进行冷凝,得到的冷凝水进入冷凝水罐9,不凝废气进入尾气处理系统,尾气处理系统包括碱喷淋塔12和水喷淋塔13,不凝废气依次经过碱喷淋塔12和水喷淋塔13处理后排放,通过碱喷淋可中和不凝废气的酸性,再通过水喷淋对不凝废气清洗净化,可降低废气中有害物质的含量,达到排放标准,保护环境;优选的,冷却器3和冷凝器8均采用循环冷却水作为冷却介质,可循环利用,提高利用率,降低能耗。

25.s3:将冷凝水通过泵10送至废水处理槽11中与cod值为10000~20000ppm的印染废

水反应1~2h,印染废水与冷凝水的体积比为1:1~2:1,废水处理槽11设有紫外灯模组1101,紫外灯模组1101的灯罩采用硼化硅玻璃材质,透明度高,耐腐蚀能力强,紫外灯波长为185nm~254nm,可有效催化双氧水的分解,提高分解效果;优选的,处理的印染废水为罗丹明染料废水,罗丹明染料废水中的染料能吸收光线,降低水体透明度,影响水生生物和微生物生长,不利于水体自净,同时易造成视觉上的污染,进行处理时,不仅要处理罗丹明染料废水中含有的有机物,而且还需要处理罗丹明染料废水中的重金属离子,而通过本方法可有效降低罗丹明染料废水中的有机物,从而既可降低冷凝水进一步处理的成本,还可避免直接排放而造成危害,同时也降低了印染废水的处理成本,实现了冷凝水废液资源化利用的效果;冷凝水和罗丹明染料废水反应后的处理水进入废水收集槽进行收集。

26.实施例1:

27.在原料酸罐1中加入5吨含有50%硫酸、35000ppm双氧水的酸洗废液,开启泵2将酸洗废液从加热釜5顶部的吹脱塔6上部喷入加热釜5中,采用164.17℃、0.6mpa的低压蒸汽进行加热,0.8mpa的压缩空气从加热釜5的底部并通过环形曝气管502进入加热釜5,在110℃下反应2h,得到的硫酸顺次经过预热器4、冷却器3后进入硫酸成品储罐,回收得到质量分数为54.6%的硫酸,回收率可达99.66%。

28.产生的蒸汽经吹脱塔6进入冷凝器8中进行冷凝,得到的冷凝水输送至废水处理槽11中,加入cod值为20000ppm的罗丹明染料废水,罗丹明染料废水与冷凝水的体积比为1:1,开启紫外灯模组,紫外灯波长为185nm,反应2h,反应后的处理水进入废水收集槽进行收集。

29.实施例2:

30.在原料酸罐中加入5吨含有55%硫酸、25000ppm双氧水的酸洗废液,开启泵2将酸洗废液从加热釜5顶部的吹脱塔6上部喷入加热釜5中,采用164.17℃、0.6mpa的低压蒸汽进行加热,0.8mpa的压缩空气从加热釜5的底部并通过环形曝气管502进入加热釜5,在120℃下反应1.5h,得到的硫酸顺次经过预热器4、冷却器3后进入硫酸成品储罐,回收得到质量分数为59.1%的硫酸,回收率可达99.82%。

31.产生的蒸汽经吹脱塔6进入冷凝器8中进行冷凝,得到的冷凝水输送至废水处理槽11中,加入cod值为15000ppm的罗丹明染料废水,罗丹明染料废水与冷凝水的体积比为1.5:1,开启紫外灯模组,紫外灯波长为200nm反应1.5h,反应后的处理水进入废水收集槽进行收集。

32.实施例3:

33.在原料酸罐中加入5吨含有60%硫酸、20000ppm双氧水的酸洗废液,开启泵2将酸洗废液从加热釜5顶部的吹脱塔6上部喷入加热釜5中,采用169.60℃、0.7mpa的低压蒸汽进行加热,0.8mpa的压缩空气从加热釜5的底部并通过环形曝气管502进入加热釜5,在130℃下反应1h,得到的硫酸顺次经过预热器4、冷却器3后进入硫酸成品储罐,回收得到质量分数为65.3%的硫酸,回收率可达99.93%。

34.产生的蒸汽经吹脱塔6进入冷凝器8中进行冷凝,得到的冷凝水输送至废水处理槽11中,加入cod值为10000ppm的罗丹明染料废水,罗丹明染料废水与冷凝水的体积比为2:1,开启紫外灯模组,紫外灯波长为254nm反应1h,反应后的处理水进入废水收集槽进行收集。

35.表1

36.实施例实施例1实施例2实施例3

成品硫酸中硫酸含量/%54.659.165.3成品硫酸中硫酸回收率/%99.6699.8299.93成品硫酸中双氧水含量/ppm967155冷凝水中硫酸含量/%2.11.40.5冷凝水中双氧水含量/ppm210001800012000印染废水处理后的cod值/ppm104561834

37.如表1所示,实施例1、实施例2和实施例3回收得到的硫酸成品中双氧水的含量分别为96ppm、71ppm和55ppm,均小于100ppm,有效降低了双氧水的含量,硫酸回收率分别为99.66%、99.82%和99.93%,保证了硫酸的回收率,提高酸洗废液的回收利用效果;而cod值为10000~20000ppm的印染废水经冷凝水处理后,cod值分别为104ppm、561ppm和834ppm,cod值降低率分别为99.48%、96.26%和91.66%,有效实现冷凝水废液资源化利用的效果、并降低冷凝水直接排放的危害或者进一步处理的成本,以及印染废水的处理成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。