1.本发明属于同轴电缆领域,具体涉及一种无机绝缘同轴电缆及其制备方法和应用。

背景技术:

2.随着科技和工业水平不断地提高,各个应用端自身的发展对于能量和传输传输组件的要求也不断提高。无机矿物绝缘同轴电缆具有耐高低温、抗电磁干扰、耐辐照、耐腐蚀、抗振动、重量体积小等优点,广泛用于航空航天、核电、石油化工等极端环境中的电、磁和信号的传输,从而对在极端环境下服役运行的如航空发动机、大型涡轮机、核反应堆等部件和系统进行能量供给、状态监控和控制管理。在实际制造过程中,无机矿物绝缘同轴电缆是将固体无机矿物绝缘粉末灌装在导体线坯和护层管坯之间后经过整体拉制变形制得,无机矿物绝缘同轴电缆的结构虽然简单,但是其工艺控制和性能控制的难度极大,主要集中以下几个方面:1)固体无机矿物绝缘粉末的粒径存在一定范围,在灌装过程中会发生不可避免的偏析、团簇和聚集,从而不可避免地形成粉体之间的空隙以及粉体与导体外壁、护层内壁之间的空隙,即便在后续拉制处理中也难以完全消除;2)粉体的不均匀分布以及空隙的存在对于将会直接导致绝缘和屏蔽性能的下降;

3.3)为了减小固体绝缘粉体灌装工艺的不利,在应用端要求较高时,需要采用纯度高、粒径更加均匀的粉体,同时增加整体拉制工序的道次,材料成本和工艺非常高昂。

技术实现要素:

4.本发明提供一种无机绝缘同轴电缆及其制备方法和应用,用于改进现有固体绝缘粉末灌装工艺的不足,降低材料和工艺成本。

5.首先,根据本发明的一方面,本发明提供了一种无机绝缘同轴电缆,由导体及依次包覆在导体外侧的无机绝缘层和外护层组成,所述无机绝缘层是以聚硅氧烷和倍半硅氧烷为硅源,采用溶胶-凝胶法老化处理得到湿凝胶,并将老化处理后的湿凝胶填充在导体和外护层之间,经过置换和干燥处理以及凝胶热处理制得的sio2凝胶粉体。

6.优选地,本发明的无机绝缘同轴电缆,当反应体系中的多聚硅氧烷、倍半硅氧烷、去离子水、无水乙醇、0.1mol/l稀盐酸和0.05mol/l氨水溶液的摩尔比为0.6:(0.3-0.6):4:7:10-3

:0.12,得到的绝缘层由纳米sio2颗粒组成。

7.进一步地,上述无机绝缘同轴电缆经以下步骤制备而成:

8.一、同轴组件制备

9.(1)导体线坯制备:导体采用铜合金、镍或镍基合金等材料的线坯;

10.(2)外护层管坯制备:外护层采用铜合金、镍基合金、不锈钢合金等材料的管坯;

11.(3)同轴组件装配:将导体线坯和外护层管坯同轴心装配,得到同轴组件;

12.二、凝胶制备

13.(1)湿凝胶制备:按摩尔比0.6:(0.3-0.6):4:7:10-3:0.12对多聚硅氧烷、倍半硅

氧烷、去离子水、无水乙醇、浓度为0.1mol/l稀盐酸和浓度为0.05mol/l的氨水溶液进行备料;将多聚硅氧烷、去离子水、无水乙醇、稀盐酸在45℃下搅拌2h,冷却至室温,加入氨水溶液,室温搅拌10min,加入倍半硅氧烷,65℃下恒温搅拌3h,冷却至室温,得到湿凝胶;

14.(2)老化处理:将湿凝胶置于由乙醇和多聚硅氧烷组成的老化液中老化8h,老化液中乙醇和多聚硅氧烷的体积比为17:3,老化温度为50℃,得到老化后的湿凝胶;

15.三、凝胶填充

16.(1)填充:将老化后的湿凝胶填充在导体线坯和外护层管坯的间隙内;

17.(2)凝胶置换和干燥:采用无水乙醇对导体与外护层之间的湿凝胶进行置换,每次2h,置换3次;常压下,80℃恒温干燥5h,得到凝胶填充的同轴组件;

18.四、凝胶热处理

19.采用真空热处理炉对凝胶填充的同轴组件进行热处理,热处理温度为180℃,热处理时间为3h,冷却至室温后得到sio2凝胶粉体填充的同轴组件;

20.五、成型处理

21.将sio2凝胶粉体填充的同轴组件进行整体多道次的成型处理,成型处理包括拉拔处理和退火处理的组合,每道次拉拔处理的截面缩小率不大于25%;直至导体线坯和外护层管坯拉拔至所需尺寸,得到同轴电缆。

22.进一步地,本发明的无机绝缘同轴电缆,经过成型处理后,sio2凝胶粉体的平均粒径不大于56.8nm。

23.进一步地,本发明涉及上述无机绝缘同轴电缆在高温探测和核电领域的应用。

24.另一方面,本发明提供了一种无机绝缘同轴电缆的制备方法,包括以下步骤:

25.一、同轴组件制备

26.(1)导体线坯制备:导体采用铜合金、镍或镍基合金等材料的线坯;

27.(2)外护层管坯制备:外护层采用铜合金、镍基合金、不锈钢合金等材料的管坯;

28.(3)同轴组件装配:将导体线坯和外护层管坯同轴心装配,得到同轴组件;

29.二、凝胶制备

30.(1)湿凝胶制备:按摩尔比0.6:(0.3-0.6):4:7:10-3

:0.12对多聚硅氧烷、倍半硅氧烷、去离子水、无水乙醇、浓度为0.1mol/l稀盐酸和浓度为0.05mol/l的氨水溶液进行备料;将多聚硅氧烷、去离子水、无水乙醇、稀盐酸在45℃下搅拌2h,冷却至室温,加入氨水溶液,室温搅拌10min,加入倍半硅氧烷,65℃下恒温搅拌3h,冷却至室温,得到湿凝胶;

31.(2)老化处理:将湿凝胶置于由乙醇和多聚硅氧烷组成的老化液中老化8h,老化液中乙醇和多聚硅氧烷的体积比为17:3,老化温度为50℃,得到老化后的湿凝胶;

32.三、凝胶填充

33.(1)填充:将老化后的湿凝胶填充在导体线坯和外护层管坯的间隙内;

34.(2)凝胶置换和干燥:采用无水乙醇对导体与外护层之间的湿凝胶进行置换,每次2h,置换3次;常压下,80℃恒温干燥5h,得到凝胶填充的同轴组件;

35.四、凝胶热处理

36.采用真空热处理炉对凝胶填充的同轴组件进行热处理,热处理温度为180℃,热处理时间为3h,冷却至室温后得到sio2凝胶粉体填充的同轴组件;

37.五、成型处理

38.将sio2凝胶粉体填充的同轴组件进行整体多道次的成型处理,成型处理包括拉拔处理和退火处理的组合,每道次拉拔处理的截面缩小率不大于25%;直至导体线坯和外护层管坯拉拔至所需尺寸,得到无机绝缘同轴电缆。

39.进一步地,本发明上述无机绝缘同轴电缆的制备方法中的退火处理的退火温度560-1050℃,退火速率为100-350mm/min。

40.优选地,本发明涉及上述无机绝缘同轴电缆的制备方法在无机绝缘粉体工业中的应用。

41.最后,本发明还涉及上述无机绝缘同轴电缆的制备方法在无机绝缘同轴电缆工业中的应用。

42.与现有固体绝缘粉末灌装工艺相比,本发明无机绝缘同轴电缆的无机绝缘层以聚硅氧烷和倍半硅氧烷为硅源,采用溶胶-凝胶法老化处理得到湿凝胶,并将老化处理后的湿凝胶填充在导体和外护层之间,湿凝胶填充的方式分布更加均匀,分布均匀后的湿凝胶经过置换和干燥处理以及凝胶热处理制得的sio2凝胶粉体,粉体粒径也更加均匀,在经过成型处理后,可以大幅提高绝缘密实和均匀程度,从而在提高绝缘性能的同时,显著降低原材料和工艺成本。

附图说明

43.下面结合附图和具体实施方式对本发明作进一步详细地说明。

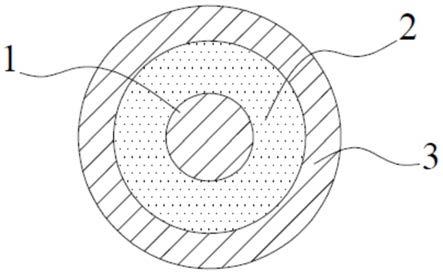

44.图1为本发明无机绝缘同轴电缆的结构示意图;

45.图中,1-导体,2-无机绝缘层,3-外护层。

具体实施方式

46.以下通过特定的具体实例详细描述本发明的实施方式,但是以下具体实施方式本质上仅是示例,本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

47.除非另有指明,本发明中使用的所有技术和科学术语与本领域技术人员通常理解的意义相同。除实施例中使用的具体方法、设备、材料外,根据本领域技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

48.实施例1

49.一、同轴组件制备

50.(1)导体线坯制备:导体采用铜合金材料线坯;

51.(2)外护层管坯制备:外护层采用铜合金材料管坯;

52.(3)同轴组件装配:将导体线坯和外护层管坯同轴心装配,得到同轴组件;

53.二、凝胶制备

54.(1)湿凝胶制备:按摩尔比0.6:0.3:4:7:10-3

:0.12对多聚硅氧烷、倍半硅氧烷、去离子水、无水乙醇、浓度为0.1mol/l稀盐酸和浓度为0.05mol/l的氨水溶液进行备料;将多聚硅氧烷、去离子水、无水乙醇、稀盐酸在45℃下搅拌2h,冷却至室温,加入氨水溶液,室温

搅拌10min,加入倍半硅氧烷,65℃下恒温搅拌3h,冷却至室温,得到湿凝胶;

55.(2)老化处理:将湿凝胶置于由乙醇和多聚硅氧烷组成的老化液中老化8h,老化液中乙醇和多聚硅氧烷的体积比为17:3,老化温度为50℃,得到老化后的湿凝胶;

56.三、凝胶填充

57.(1)填充:将老化后的湿凝胶填充在导体线坯和外护层管坯的间隙内;

58.(2)凝胶置换和干燥:采用无水乙醇对导体与外护层之间的湿凝胶进行置换,每次2h,置换3次;常压下,80℃恒温干燥5h,得到凝胶填充的同轴组件;

59.四、凝胶热处理

60.采用真空热处理炉对凝胶填充的同轴组件进行热处理,热处理温度为180℃,热处理时间为3h,冷却至室温后得到sio2凝胶粉体填充的同轴组件;

61.五、成型处理

62.将sio2凝胶粉体填充的同轴组件进行整体多道次的成型处理,成型处理包括拉拔处理和退火处理的组合,每道次拉拔处理的截面缩小率为25%,退火温度为560℃,退火速率为350mm/min,得到导体直径为0.4mm、无机绝缘厚度为0.8mm、外护层外径为3mm的无机绝缘同轴电缆。

63.实施例2

64.一、同轴组件制备

65.(1)导体线坯制备:导体采用纯镍材料线坯;

66.(2)外护层管坯制备:外护层采用镍基合金材料管坯;

67.(3)同轴组件装配:将导体线坯和外护层管坯同轴心装配,得到同轴组件;

68.二、凝胶制备

69.(1)湿凝胶制备:按摩尔比0.6:0.4:4:7:10-3:

0.12对多聚硅氧烷、倍半硅氧烷、去离子水、无水乙醇、浓度为0.1mol/l稀盐酸和浓度为0.05mol/l的氨水溶液进行备料;将多聚硅氧烷、去离子水、无水乙醇、稀盐酸在45℃下搅拌2h,冷却至室温,加入氨水溶液,室温搅拌10min,加入倍半硅氧烷,65℃下恒温搅拌3h,冷却至室温,得到湿凝胶;

70.(2)老化处理:将湿凝胶置于由乙醇和多聚硅氧烷组成的老化液中老化8h,老化液中乙醇和多聚硅氧烷的体积比为17:3,老化温度为50℃,得到老化后的湿凝胶;

71.三、凝胶填充

72.(1)填充:将老化后的湿凝胶填充在导体线坯和外护层管坯的间隙内;

73.(2)凝胶置换和干燥:采用无水乙醇对导体与外护层之间的湿凝胶进行置换,每次2h,置换3次;常压下,80℃恒温干燥5h,得到凝胶填充的同轴组件;

74.四、凝胶热处理

75.采用真空热处理炉对凝胶填充的同轴组件进行热处理,热处理温度为180℃,热处理时间为3h,冷却至室温后得到sio2凝胶粉体填充的同轴组件;

76.五、成型处理

77.将sio2凝胶粉体填充的同轴组件进行整体多道次的成型处理,成型处理包括拉拔处理和退火处理的组合,每道次拉拔处理的截面缩小率不大于25%,退火温为度680℃,退火速率为220mm/min;得到导体直径为0.4mm、无机绝缘厚度为0.8mm、外护层外径为3mm的无机绝缘同轴电缆。

78.实施例3

79.一、同轴组件制备

80.(1)导体线坯制备:导体采用镍基合金材料线坯;

81.(2)外护层管坯制备:外护层采用不锈钢合金材料管坯;

82.(3)同轴组件装配:将导体线坯和外护层管坯同轴心装配,得到同轴组件;

83.二、凝胶制备

84.(1)湿凝胶制备:按摩尔比0.6:0.5:4:7:10-3

:0.12对多聚硅氧烷、倍半硅氧烷、去离子水、无水乙醇、浓度为0.1mol/l稀盐酸和浓度为0.05mol/l的氨水溶液进行备料;将多聚硅氧烷、去离子水、无水乙醇、稀盐酸在45℃下搅拌2h,冷却至室温,加入氨水溶液,室温搅拌10min,加入倍半硅氧烷,65℃下恒温搅拌3h,冷却至室温,得到湿凝胶;

85.(2)老化处理:将湿凝胶置于由乙醇和多聚硅氧烷组成的老化液中老化8h,老化液中乙醇和多聚硅氧烷的体积比为17:3,老化温度为50℃,得到老化后的湿凝胶;

86.三、凝胶填充

87.(1)填充:将老化后的湿凝胶填充在导体线坯和外护层管坯的间隙内;

88.(2)凝胶置换和干燥:采用无水乙醇对导体与外护层之间的湿凝胶进行置换,每次2h,置换3次;常压下,80℃恒温干燥5h,得到凝胶填充的同轴组件;

89.四、凝胶热处理

90.采用真空热处理炉对凝胶填充的同轴组件进行热处理,热处理温度为180℃,热处理时间为3h,冷却至室温后得到sio2凝胶粉体填充的同轴组件;

91.五、成型处理

92.将sio2凝胶粉体填充的同轴组件进行整体多道次的成型处理,成型处理包括拉拔处理和退火处理的组合,每道次拉拔处理的截面缩小率不大于25%,退火温度1050℃,退火速率为190mm/min;得到导体直径为0.4mm、无机绝缘厚度为0.8mm、外护层外径为3mm的无机绝缘同轴电缆。

93.实施例4

94.一、同轴组件制备

95.(1)导体线坯制备:导体采用镍基合金材料线坯;

96.(2)外护层管坯制备:外护层采用不锈钢合金材料管坯;

97.(3)同轴组件装配:将导体线坯和外护层管坯同轴心装配,得到同轴组件;

98.二、凝胶制备

99.(1)湿凝胶制备:按摩尔比0.6:0.5:4:7:10-3

:0.12对多聚硅氧烷、倍半硅氧烷、去离子水、无水乙醇、浓度为0.1mol/l稀盐酸和浓度为0.05mol/l的氨水溶液进行备料;将多聚硅氧烷、去离子水、无水乙醇、稀盐酸在45℃下搅拌2h,冷却至室温,加入氨水溶液,室温搅拌10min,加入倍半硅氧烷,65℃下恒温搅拌3h,冷却至室温,得到湿凝胶;

100.(2)老化处理:将湿凝胶置于由乙醇和多聚硅氧烷组成的老化液中老化8h,老化液中乙醇和多聚硅氧烷的体积比为17:3,老化温度为50℃,得到老化后的湿凝胶;

101.三、凝胶填充

102.(1)填充:将老化后的湿凝胶填充在导体线坯和外护层管坯的间隙内;

103.(2)凝胶置换和干燥:采用无水乙醇对导体与外护层之间的湿凝胶进行置换,每次

2h,置换3次;常压下,80℃恒温干燥5h,得到凝胶填充的同轴组件;

104.四、凝胶热处理

105.采用真空热处理炉对凝胶填充的同轴组件进行热处理,热处理温度为180℃,热处理时间为3h,冷却至室温后得到sio2凝胶粉体填充的同轴组件;

106.五、成型处理

107.将sio2凝胶粉体填充的同轴组件进行整体多道次的成型处理,成型处理包括拉拔处理和退火处理的组合,每道次拉拔处理的截面缩小率不大于25%,退火温度为1050℃,退火速率为150mm/min;得到导体直径为0.5mm、无机绝缘厚度为0.9mm、外护层外径为4mm的无机绝缘同轴电缆。

108.实施例5

109.一、同轴组件制备

110.(1)导体线坯制备:导体采用镍基合金材料线坯;

111.(2)外护层管坯制备:外护层采用不锈钢合金材料管坯;

112.(3)同轴组件装配:将导体线坯和外护层管坯同轴心装配,得到同轴组件;

113.二、凝胶制备

114.(1)湿凝胶制备:按摩尔比0.6:0.5:4:7:10-3

:0.12对多聚硅氧烷、倍半硅氧烷、去离子水、无水乙醇、浓度为0.1mol/l稀盐酸和浓度为0.05mol/l的氨水溶液进行备料;将多聚硅氧烷、去离子水、无水乙醇、稀盐酸在45℃下搅拌2h,冷却至室温,加入氨水溶液,室温搅拌10min,加入倍半硅氧烷,65℃下恒温搅拌3h,冷却至室温,得到湿凝胶;

115.(2)老化处理:将湿凝胶置于由乙醇和多聚硅氧烷组成的老化液中老化8h,老化液中乙醇和多聚硅氧烷的体积比为17:3,老化温度为50℃,得到老化后的湿凝胶;

116.三、凝胶填充

117.(1)填充:将老化后的湿凝胶填充在导体线坯和外护层管坯的间隙内;

118.(2)凝胶置换和干燥:采用无水乙醇对导体与外护层之间的湿凝胶进行置换,每次2h,置换3次;常压下,80℃恒温干燥5h,得到凝胶填充的同轴组件;

119.四、凝胶热处理

120.采用真空热处理炉对凝胶填充的同轴组件进行热处理,热处理温度为180℃,热处理时间为3h,冷却至室温后得到sio2凝胶粉体填充的同轴组件;

121.五、成型处理

122.将sio2凝胶粉体填充的同轴组件进行整体多道次的成型处理,成型处理包括拉拔处理和退火处理的组合,每道次拉拔处理的截面缩小率不大于25%,退火温度为1050℃,退火速率为100mm/min;得到导体直径为0.6mm、无机绝缘厚度为1.2mm、外护层外径为6mm的无机绝缘同轴电缆。

123.实施例6

124.根据astm e2980-2014《利用空气渗透性评估粉末平均粒径的标准试验方法》,对实施例1-5制备的无机绝缘同轴电缆经过成型处理后sio2凝胶粉体的平均粒径进行测定,测试结果见表1。

125.表1

[0126][0127]

由表1可见,实施例1至实施例5制备的无机绝缘同轴电缆的sio2凝胶粉体的平均粒径属于纳米水平,其中,实施例2和实施例3制备的无机绝缘同轴电缆的sio2凝胶粉体的平均粒径较小;实施例4和实施例5制备的无机绝缘同轴电缆的尺寸大于实施例1、实施例2和实施例3制备的样品,由于经历相对少道次的成型处理,实施例4和实施例5制备的无机绝缘同轴电缆的sio2凝胶粉体的平均粒径相对较大。

[0128]

根据gb/t 3048.14《电线电缆电性能试验方法第14部分:直流电压试验》对实施例1-5制备的无机绝缘同轴电缆进行耐直流电压试验;试验条件设置:3000v直流电,60s,试验结果:无击穿,无跳火花和电晕。

[0129]

采用型号为zj2617b的电容测量仪对实施例1-5制备的无机绝缘同轴电缆进行分布电容测量,测试频率100hz,测试电平0.3vrms。

[0130]

根据gb/t 3048.5《电线电缆电性能试验方法第5部分:绝缘电阻试验》对实施例1-5制备的无机绝缘同轴电缆进行绝缘电阻进行测定;试验温度25℃,试验电压100v。

[0131]

分布电容和绝缘电阻的测试结果见表2。

[0132]

表2

[0133][0134]

由表1可见,本发明实施例的组分配比对无机绝缘同轴电缆的电性能具有重要影响。实施例1至实施例3的制备方法中,倍半硅氧烷的含量依次增加,所制得样品的分布电容先减小后增加,绝缘电阻依次增加,其中,实施例2的分布电容最小,实施例3的绝缘电阻最大。

[0135]

当采用相同的组分配比,如实施例3至实施例5的制备方法中,绝缘截面积依次增加,所制得样品的分布电容依次减小,绝缘电阻依次增加。

[0136]

以上所述的本发明实施方式,并不构成对本发明保护范围的限定。任何在本发明

的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。