1.本发明属于废旧锂电池的再生利用技术领域,涉及一种废旧锂电池再生利 用正负极粉的分选方法。

背景技术:

2.自2014年开始,我国新能源汽车开始大量普及,产销量位居全球第一, 新能源汽车产销量连续6年位居全球第一,累计推广了超过550万辆。中国已 造成全球规模第一的新能源汽车及动力电池产业链。动力电池装机量近年来不 断攀升,巨大需求下对上游用原材料需求增加明显,以磷酸铁锂和三元材料两 类配套量最大的锂离子动力电池为测算对象,用于生产动力电池的镍、钴、锰、 锂四类金属消耗量(折合金属量)分别占对应金属全领域应用量的比例约为 4%、77%、10%、50.9%。受资源匮乏影响,我国主要依赖从国外进口矿石资 源及其加工后的高端产品来满足国内生产供应,据统计,上述四种金属,镍、 钴、锰、锂的原矿进口依存度分别超过80%、90%、60%、70%。因此,对废 旧锂电池资源循环回收利用已成为动力电池生产原材料供应的重要来源方式。

3.废旧锂离子电池回收利用要有助于减少环境污染,促进资源综合利用和循 环经济发展。既要有效回收处理旧锂电池中的大量有价金属元素,又要对有害 的有机溶剂做到无害化、环保化处置。采用高温热解处置,有效处理废旧锂电 池中的有机溶剂及含氟有机物,达到国家环保标准要求,这是目前符合环境保 护要求、能大规模工业化回收利用废旧锂电池的必要方式。

4.目前废旧锂电池的主流回收处理方法是,通过物理方法把报废旧锂电池破 碎分选处理,得到正负极粉混合粉,再通过湿法冶金工艺,将黑粉中的有价金 属元素浸出溶解转入溶液,再分离提纯得到纯金属盐类或氧化物。但由于负极 石墨粉大量混杂在含有价金属元素的正极粉中,增加了酸碱消耗,成本高,排 出石墨存在判为危化品的风险。近来提出通过前端的物理分选方法得到分开的 正极粉和负极料,再分别对正、负极粉采用不同工艺流程的湿法冶金方法,提 取有价金属元素。但此物理分选方法存在很多问题,主要是正、负极粉回收率 低,品位低,由于分选技术不过关原因,正、负极粉相互掺杂,正极粉回收率 低;其次是正、负极粉中掺入铝、铜金属杂质过高,给后续的湿法冶金过程分 离造成相当大的麻烦,除杂工艺复杂,酸碱用量大。有些回收方法不用热处理 处置电解液,破碎旧锂电池后直接进入湿法分离,溢出有害电解液对回收现场 造成环境污染。如中国发明202110279054.6,将锂电池放电处理后,经破碎后, 直接加入一分离装置分离,再将分离得到的正、负极片加热干燥后,通过色选 机,分选出正极片和负极片。此方法中的破碎物料未经热解处置,旧锂电池中 的电解液全部进入水中,造成现场环境污染。而最后工序,采用锤式破碎机不 断撞击正、负极片来分离极粉和集流体的方法,由于正极物料未经高温热解, 正极片中粘接剂结构完整,粘接强度高,通过撞击分离极粉难度较大,耗费较 长时间的撞击可能造成铝箔、铜箔表面损伤粉碎,造成正极粉中掺入过多的金 属杂质,为后续的湿法冶金过程增加了处理杂质成本。

5.据以上分析,有必要提供一种正负极粉分选方法,改进上述存在的不足。

技术实现要素:

6.针对以上技术问题,本发明提供一种废旧锂电池再生利用正负极粉的分选 方法,通过一次性破碎、低温热处理、水动力分选、色选,高温热解,湿法或 干法剥离实现废旧锂电池中的正、负极粉的分离,正极粉回收率高,极粉中掺 杂铝杂质极少,并避免了电解液和含氟粘接剂对回收过程环境的污染。此方法 工艺比较简单,成本相对较低,可实现工业化规模生产。

7.为实现上述目的,本发明的技术方案为:

8.一种废旧锂电池再生利用正负极粉的分选方法,包括如下步骤:

9.(1)将废旧锂电池在惰性气氛下,采用齿形剪切机将废旧锂电池直接一 次性破碎,破碎后物料呈5~50mm小片规则形状(不同电池破碎粒度不同);

10.(2)将破碎片后物料送入回转式电磁炉,惰性气氛下100~200℃进行低 温热处理,将废旧锂电池里的电解液挥发,产生废气送入二次燃烧室,经处置 达标后再排放;100~200℃低于正极粘接剂的分解温度,正极片表面极粉仍保 持原粘接强度,水力分选时正极片不脱落极粉;

11.(3)将热处理后物料,通入水动力分选机分选,分选出金属壳体和桩头, 隔膜,以及负极粉和正、负极片的混合物,负极粉与正、负极片混合物再经振 动筛筛分,得到正负极片的混合物,筛下物为负极粉;由于负极粘接剂为水溶 性,易溶于水,在经过低温热处理后再进入水中后,负极片极粉大部分会脱落, 负极露出集流体铜箔;根据破碎物料在水中的密度不同,分选出三类物料,轻 质的隔膜,从上出口分选出;重质的金属壳体和桩头,从下出口选出;而正、 负极片以及脱落极粉,从中出口分选出,再经振动筛筛分,得到正、负极片混 合物,筛下物为脱落极粉;

12.(4)将步骤(3)所得正负极片的混合物加热干燥,再通过色选机色选, 分离得到正极片和负极片;步骤(3)得到的正极片和负极片为小片状,加热 干燥,使正负极片呈干燥的松散状态,通过色选机分选,由于小片状负极片大 部分脱落极粉露出铜箔,与正极片表面黑色存在明显差异,当色选机图像传感 器探测到落下物料的铜集流体颜色时,喷嘴喷出高速气流将小片状负极片吹 出,分离正、负极片;

13.(5)将色选得到的正极片再通入回转式电磁炉,在惰性气氛下500~600 ℃进行高温热解,将正极片中含氟粘接剂高温分解,所产生废气送入二次燃烧 室处置,达标后排放;

14.(6)将经高温热解后的正极片,用湿法或干法剥离法分离出正极粉和集 流体铝箔;

15.(7)经色选机选出的负极片,用湿法或干法剥离方法分离负极粉和集流 体铜箔;所得负极粉与步骤(3)所得筛下物合并为负极混合物。

16.进一步地,步骤(3)中,热处理后破碎物料通入水动力分选机,分离出 三类物料,上出口物料为轻质的隔膜,下出口物料为重质的金属壳体和桩头, 中出口物料为负极粉与正负极片的混合物,经振动筛筛分出极粉和正负极片的 混合物,其中负极片极粉大部分脱落,露出铜箔。

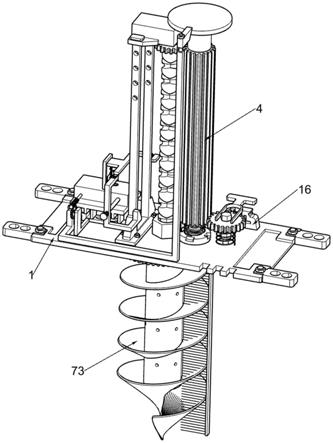

17.进一步地,步骤(3)中,所述水动力分选机设置有两个腔室,从第一个 腔室的上部

加入热处理后破碎物料和水,浮在水面的隔膜从上出口分选出;腔 室底部设置有螺旋推进器,将沉底的金属壳体、桩头、极粉、和正负极片推进 至第二个腔室,腔室底部有斜向设置的喷水口,控制喷出水流量,喷水口上方 设置有网带输送机,将沉底的金属壳体、桩头从下出口带出,而极粉、正负极 片则随螺旋向上流动的水流,从中出口分选出。

18.进一步地,步骤(5)中,热解时间0.5~2小时。

19.进一步地,步骤(6)中,所述湿法剥离法是将正极片与稀酸加入剥离机 里,缓缓搅拌1~5分钟,再过滤分离,得到正极粉和铝箔;所述稀酸与正极片 的液固比为30~5:1,所述稀酸的质量分数为0.5~5%(即稀酸浓度),搅拌处理 的温度为10~30℃;所述干法剥离法是将正极片加入干法剥离机中,底部通入 高速气流,高速带动正极片螺旋运动,剥离机内部腔室环壁设置了齿轮状突出 物,极片与齿轮状突出物不断撞击下,极片表面极粉与集流体铝箔分离。

20.进一步地,步骤(7)中,所述湿法剥离法是将负极片与水一起加入剥离 机里,搅拌1~5分钟,再过滤分离得到负极粉和铝箔;所述水与负极片的液固 比为30~5:1,搅拌处理的温度为10~30℃;所述干法剥离法是将负极片通入 干法剥离机中,底部通入高速气流,高速带动负极片螺旋运动,剥离机内部腔 室设置了齿轮状突出物,极片与齿轮状突出物不断撞击下,极片表面极粉与集 流体铜箔分离。

21.进一步地,所述废旧锂离子电池为三元或四元锂电池、磷酸铁锂电池、钴 酸锂电池;或者为方形锂电池、软包锂电池或圆柱锂电池,所述方形锂电池, 不仅限于带金属壳体的锂电池;或者为剪壳后的电芯,包括卷绕式或叠片式电 芯。

22.与传统技术相比,本发明方法具有如下特征:

23.(1)废旧锂电池不做预先放电处理,采用一次性破碎,破碎物料呈5~50mm 小片规则形状,方便后续的色选分离,一次性破碎的优点是不会对极片和集流 体造成过多的粉碎,正极粉脱落极少。而现有技术的破碎为多次破碎、锤击, 破碎物料为卷曲状,不利于后续的色选分离,其次是造成物料中极片和集流体 破损,极粉中掺入过多的金属杂质。

24.(2)破碎后物料先做低温热处理,挥发废旧锂电池里的电解液,并将其 送入二次燃烧室处置,达到国家标准后再排放,低温热处理避免了电解液溢出 对环境造成污染。其次低温热处理温度低于正极粘接剂分解温度,正极片中粘 接剂结构完整,仍保持极片粘接强度,避免正极粉提前脱落,与脱落负极粉混 合造成极粉相互夹杂。

25.(3)本发明可回收得到正极粉、负极粉和铝箔、铜箔,回收率高,经济 效益显著。

26.(4)本发明由于采用一次性破碎方法,低温热处理,正极粉中金属杂质 量极少;小片状规则物料的色选精准分离,负极粉中掺杂正极粉极低。正极粉 在后续的湿法冶金处理时,无需担心金属杂质干扰,酸碱消耗低。

27.(5)本发明利用小片规则状正极片与负极集流体颜色差异,通过色选实 现了正、负极片的分离,从而得到分离的正、负极粉,极粉回收率高,铝箔、 铜箔全部得到回收。

28.总之,本回收方法通过前段破碎的低温热处理和正极片的高温热解相结合 的方法,避免了电解液和含氟粘接剂对环境的污染,改进了传统破碎分选回收 方法的不足,避免了电解液和含氟粘接剂对环境的污染以及回收过程的安全问 题可实现规模化工业化生产。

附图说明

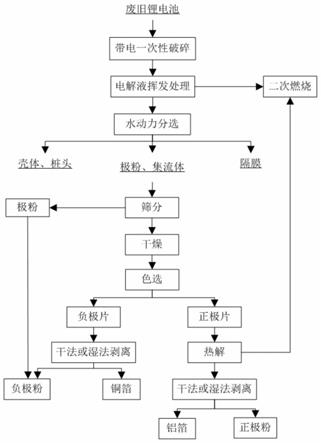

29.图1为本发明方法的工艺流程框图。

具体实施方式

30.以下实施例旨在进一步说明本发明内容,而不是限制本发明权利要求的保 护范围。

31.下面结合图1对本发明的具体实施方式作进一步的说明。

32.实施例1

33.将废旧三元方形锂电池,在氮气气氛下,加入破碎机一次性破碎,破碎物 料为30~50mm规则片状,破碎物料送入已升至设定温度的回转式电磁炉,热 处理温度160℃,保持微正压氮气气氛下,热处理1小时,产生废气送入二次 燃烧室处置。待热处理后物料冷却后,与循环水一起缓缓加入水动力分选机, 并开启第二腔室底部的喷水阀和网带输送机,从第一腔室上出口收集浮在水面 的隔膜,经振动筛筛分,筛下物为少量夹杂极粉。第二腔室的网带输送机将沉 底的金属壳体和桩头送出,经振动筛筛分,筛下物为少量夹杂极粉。从水动力 分选机中出口得到正、负极片和极料,经振动筛筛分,得到正、负极片混合物, 筛下物为脱落的负极粉。

34.将正、负极片混合物缓缓通过热风干燥机,完成干燥后落在传送带上,传 送带将包括正极片、表面脱落大部分极粉的负极片传送到色选机的振动给料板 上,振动给料板将物料振动摊开,从滑板上落下通过色选处理腔室,当图像传 感器探测到小片状负极片集流体时,控制系统控制喷嘴喷出高速气流将露铜箔 的小片状负极片吹出,落在色选机喷嘴斜下方的收料器中,而正极片自然下落 到下方的物料盒中。

35.水动力分选机分离得到的正极片再通过回转式电磁炉,在高温550℃热分 解,氮气气氛下,热解时间1小时,待正极片冷却后,采用湿法剥离方法分离 极粉和集流体。低浓度稀酸与正极片液固比10:1,稀酸浓度0.5%,缓缓搅拌2 分钟,环境温度25℃,过滤分离,烘干正极粉和铝箔。

36.色选机分选得到的负极片采用湿法剥离法分离极粉和集流体,水与负极片 的液固比为10:1,搅拌2分钟,环境温度25℃,过滤分离,烘干负极粉和铜 箔。

37.回收得到正极粉的分析结果:

38.正极粉回收率:98%,正极粉中铝含量:0.7%,铜含量0.2%;

39.负极粉回收率:98%,铜含量:1.1%,铝含量:0.1%。

40.实施例2

41.将废旧磷酸铁锂圆柱型18650锂电池,在氮气气氛下,加入破碎机一次性 破碎,破碎物料为5~15mm规则片状,破碎物料送入已升至设定温度的回转式 电磁炉,热处理温度150℃,保持微正压氮气气氛下,热处理1小时,产生废 气送入二次燃烧室处置。待热处理后物料冷却后,与循环水一起缓缓加入水动 力分选机,并开启第二腔室底部的喷水阀和网带输送机,从第一腔室上出口收 集浮在水面的隔膜,经振动筛筛分,筛下物为少量极粉。第二腔室的网带输送 机将沉底的金属壳体和桩头送出,经振动筛筛分,筛下物为少量极粉。从水动 力分选机中出口得到正、负极片和极料,经振动筛筛分,得到正、负极片混合 物,其中负极片表面脱落极粉,露出集流体铜箔,而筛下物为脱落的极粉。

42.将正、负极片混合物缓缓通过热风干燥机,完成干燥后落在传送带上,传 送带将包括正极片、表面脱落大部分极粉的负极片传送到色选机的振动给料板 上,振动给料板将物料振动摊开,从滑板上落下通过色选处理腔室,当图像传 感器探测到小片状负极片集流体时,控制系统控制喷嘴喷出高速气流将露铜箔 的小片状负极片吹出,落在色选机喷嘴斜下方的收料器中,而正极片自然下落 到下方的物料盒中。

43.水动力分选机分离得到的正极片再通过回转式电磁炉,高温550℃热分解, 氮气氛下,热解时间1小时,待正极片冷却后,采用湿法剥离方法分离极粉和 集流体。稀酸与正极片液固比10:1,稀酸浓度1%,缓缓搅拌2分钟,环境温 度25℃,然后过滤,烘干正极粉和铝箔。

44.色选机分选得到的负极片采用湿法剥离法分离极粉和集流体,水与负极片 的液固比为10:1,搅拌2分钟,环境温度25℃,过滤,烘干负极粉和铜箔。

45.正极粉回收率:98%,铝含量:1%,铜含量:0.2%;

46.负极粉回收率:98%,铜含量:1.2%,铝含量:0.1%。

47.实施例3

48.将废旧钴酸锂软包锂电池,在氮气气氛下,加入破碎机一次性破碎,破碎 物料为20~30mm规则片状,破碎物料送入已升至设定温度的回转式电磁炉, 热处理温度170℃,保持微正压氮气气氛下,热处理1小时,产生废气送入二 次燃烧室处置。待热处理后物料冷却后,与循环水一起缓缓加入水动力分选机, 并开启第二腔室底部的喷水阀和网带输送机,从第一腔室上出口收集浮在水面 的隔膜,经振动筛筛分,筛下物为少量极粉。第二腔室的网带输送机将沉底的 金属壳体和桩头送出,经振动筛筛分,筛下物为少量极粉。从水动力分选机中 出口得到正、负极片和极料,经振动筛筛分,得到正、负极片混合物,其中负 极片表面脱落极粉,露出集流体铜箔,而筛下物为脱落的极粉。

49.将正、负极片混合物缓缓通过热风干燥机,完成干燥后落在传送带上,传 送带将包括正极片、表面脱落大部分极粉的负极片传送到色选机的振动给料板 上,振动给料板将物料振动摊开,从滑板上落下通过色选处理腔室,当图像传 感器探测到小自状负极片集流体时,控制系统控制喷嘴喷出高速气流将露铜箔 的小片状负极片吹出,落在色选机喷嘴斜下方的收料器中,而正极片自然下落 到下方的物料盒中。

50.水动力分选机分离得到的正极片再通过回转式电磁炉,高温550℃热分解, 氮气氛下,热解时间1小时,待正极片冷却后,采用湿法剥离方法分离极粉和 集流体。稀酸与正极片液固比10:1,稀酸浓度0.5%,缓缓搅拌2分钟,环境 温度25℃,然后过滤,烘干正极粉和铝箔。

51.色选机分选得到的负极片采用湿法剥离法分离极粉和集流体,水与负极片 的液固比为10:1,搅拌2分钟,环境温度25℃,过滤,烘干负极粉和铜箔。

52.回收得到正极粉的分析结果:

53.正极粉回收率:98%,铝含量:0.8%,铜含量:0.1%;

54.负极粉回收率:98%,铜含量:0.9%,铝含量:0.1%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。