1.本发明涉及材料应力测量技术领域,尤其是一种残余应力的确定方法,具体地说是一种基于变形力的初始残余应力场推断方法。

背景技术:

2.残余应力产生于零件的铸造、成形和加工等过程中。残余应力的存在影响加工过程中的加工精度、材料强度、尺寸稳定性以及加工后的一段时间内的抗疲劳性能。因此,推断零件的残余应力场,对于零件设计、制造和装配的整个生命周期具有重要的作用及意义。尤其是毛坯内部的初始残余应力,其松弛和重分布将会导致加工变形,变形会影响零件的尺寸精度、装配工艺,进而影响产品的承载能力、安全性和稳定性,其推断是加工过程中最关键的问题之一。初始残余应力也是一个评估疲劳寿命和时效变形的重要指标。由于不同的工件初始残余应力分布不同,每个工件初始残余应力场的推断对于零件的加工制造具有重要意义的。

3.现有的残余应力测量方法分为非破坏法与破坏法,非破坏法多以放射性测量及超声测量为主,x射线法和超声法由于测量深度有限,需要逐层破坏零件测量残余应力场;其余方法如中子衍射和同步辐射法需要中子源和同步辐射器,难以在实际中使用;并且所有的无损测量方法均需要零应力试样用以标定应力,而零应力试样难以制造,所以无损测量方法的精度受到限制,也难以准确测量零件整体残余应力场。

4.破坏法需要破坏材料,因此多采用零件的试样,通过加工释放应变,利用测量的局部应变得到残余应力,不仅其测量方法的精度容易受到破坏材料引入的应力而受到影响,而且零件必须被破坏,而难以实现对每个零件的整体初始残余应力场的测量。

5.综上所述,对于上述测量方法,需要将局部区域或整个工件切割为试样来计算残余应力场。然而,同批工件的残余应力分布不同,因此难实现对每个工件的残余应力测量。

技术实现要素:

6.本发明的目的是现有的残余应用测量方法需要将局部区域或整个工件切割为试样来计算残余应力场,而受同批工件的残余应力分布不同而难以实现对每个工件的残余应力测量的问题,发明一种利用加工中的变形力推断零件的初始残余应力场的基于变形力的初始残余应力场推断方法。由于零件变形力是一种宏观力,在加工中是材料内部整体初始残余应力作用于装夹装置产生的,因此本发明能够体现初始残余应力的整体作用。

7.本发明的技术方案是:

8.一种基于变形力的初始残余应力场推断方法,其特征是:包括,建立零件加工过程中变形力-初始残余应力之间的力学模型;

9.mσ=f

10.其中,m是体积系数矩阵,f是变形力,σ是零件的初始残余应力场;变形力f通过在测量点布置力传感器,记录零件加工间隙测量点力传感器的变化得到;进一步得到初始残

余应力场σ的反向求解模型:

11.σ=g(f)

12.其中,g是反向求解函数;监测零件加工中的变形力,利用反求方法推断零件的初始残余应力场。

13.变形力是指零件加工过程中产生的几何变化产生的不平衡残余应力作用在测量点的作用力,其测量值为通过测量点力传感器加工前的数值与加工后数值做差得到。

14.其中,体积系数矩阵中的值通过计算每个区域的单位残余应力对测量点的变形力的影响大小获得,可通过有限元计算实现;

15.进一步,反求方法包括:

16.m矩阵为病态矩阵时,通过反问题求解方法求解初始残余应力值,反求方法优选tikhonov正则化。

[0017][0018]

其中,p是权重矩阵,优选单位矩阵,是推断的初始残余应力值,是测量得到的变形力,λ

*

是超参数,优选广义交叉验证方法获取最优超参数。

[0019]

m矩阵为非病态矩阵时,通过直接求解m矩阵的逆矩阵,右乘变形力向量求解初始残余应力值。

[0020][0021]

其中,m-1

是m的逆矩阵。

[0022]

本发明的有益效果是:

[0023]

1.本发明使用变形力对残余应力场进行推断,可实现零件整体初始残余应力场的推断。

[0024]

2.先前的残余应力场测量方法通过测量材料样件实现估计零件的初始残余应力场,无法实现针对每个零件的初始残余应力测量,本发明使用加工中产生的变形力对残余应力场进行推断,可实现每个零件的初始残余应力场推断;

[0025]

3.本发明使用的变形力易于测量,测量精度高、可操作性好;

[0026]

4.本发明使用变形力对残余应力场进行推断,推断精度高。

附图说明

[0027]

图1为本发明实例实施流程图。其中,是监测得到的变形力数据,是推断的初始残余应力值;λ

*

为tikhonov正则化方法的超参数;i是单位矩阵。

[0028]

图2为本发明实例典型航空结构件结构图。其中,a

→b→c→d→e→f→

g是零件7个槽的加工顺序。

[0029]

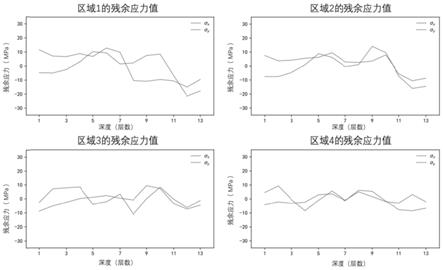

图3为本发明典型航空结构件初始残余应力推断结果图。∑

x

为x方向初始残余应力,σy为y方向初始残余应力。

具体实施方式

[0030]

以下结合附图和实例来对本发明做进一步说明,本发明不限于该实施例。

[0031]

如图1-3所示。

[0032]

本实施例以典型航空结构件初始残余应力场推断为例加以说明。推断过程包括以下步骤:

[0033]

1、以典型航空结构件加工为例,零件材料为7075-t6铝合金,材料的杨氏模量为71.7gpa,泊松比为0.3,零件毛坯尺寸为640mm

×

180mm

×

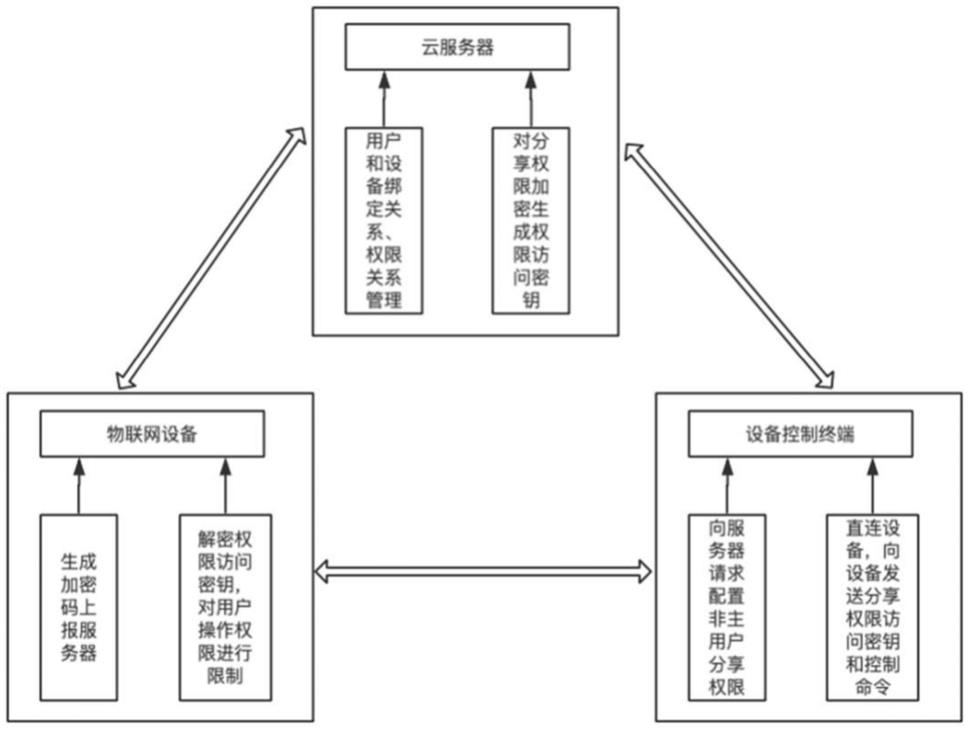

25mm,零件上有7个深度为22mm的槽,零件腹板和筋的厚度分别为3mm和4mm,零件几何形状和变形力测量装备位置信息如图1所示。根据6 x定位方法(6 x定位方法zl 201610518135.6),在加工过程中,在零件中间区域采用3个固定夹具,在零件转角处采用4个变形力测量装备(即力传感器)进行固定。变形力测量装备内包含力传感器,可监测z方向的变形力。

[0034]

2、变形力-残余应力力学模型构建。对于7075-t6铝合金,一般认为该材料在x-y平面内有相对均匀的初始残余应力σ

x

和σy,并且忽略z方向上初始残余应力σz。但是,在实际情况中,x-y平面内残余应力很难达到绝对的均匀,因此,本例子中将零件在x-y平面上划分为4个区域,在z方向上划分为13层,如图1所示,各区域内初始残余应力σ

x

和σy保持不变,从而可以得到52个初始残余应力区域,104个未知初始残余应力值。零件的加工顺序如图2所示,按a-b-c-d-e-f-g的顺序进行加工,并采用层优先加工策略,加工时切削深度为2mm。因此,实例中前11层的材料在加工过程中会被去除,每个槽加工过程中通过监测装备可以得到4个变形力数据。所以,此实例中在有限元环境下获得的完整的体积系数矩阵m尺寸为308

×

104,其中308为11层材料去除过程中7个槽及4个监测点所得到的变形力数据。由此可搭建变形力-残余应力线性模型如下:

[0035]

mσ=f

[0036]

其中,体积系数矩阵m尺寸为308

×

104,σ为零件不同区域中不同方向的未知初始残余应力,其大小为104

×

1,f为变形力数据矩阵,其大小为308

×

1。

[0037]

3、反求方法推断初始残余应力场。在有限元环境中,根据零件边界条件设置加工环境,通过计算每个区域的单位残余应力对测量点的变形力的影响大小获得m矩阵,结合实际实验中通过监测装备获得的变形力数据(一种在零件加工过程中精确测量变形力的方法及装置,cn202010747996.8),即可反求得零件内部不同区域中不同方向的未知初始残余应力场σ。但在实例中,搭建的变形力-残余应力力学模型在求解残余应力场时对变形力监测数据的小扰动特别敏感,体积系数矩阵m为典型的病态矩阵,所以反求过程采用tikhonov正则化:

[0038][0039][0040]

其中为反求得到的每个区域的材料的初始残余应力值,其大小为104

×

1;λ

*

是超参数,优选广义交叉验证(gcv)方法获取最优超参数;为实际监测装备获得的变形力数据,其大小为308

×

1,p矩阵选择单位矩阵i。本实施例的典型航空结构件初始残余应力推断结果如图3所示。

[0041]

本发明未涉及部分与现有技术相同或可采用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。