1.本发明涉及加油站机械的技术领域,具体涉及一种变形能力大的储油罐机械清洗装置。

背景技术:

2.储油罐是储存油品的容器,从几十立方米到20000m3,形成系列化规格。形状通常为立式或者卧式圆柱形使用最为广泛。结构上有拱顶罐和浮顶罐两种。成品油长期储存在油罐中,油品中存在的水分、砂粒、泥土、铁锈和重金属盐类等杂质会逐渐沉积到罐底,形成粘稠的黑色胶状油泥,油泥会影响油品质量,蚀罐体及附件,降低储油罐容积,产生静电事故,所以必须定期清洗储油罐。油罐清洗的作业环境具有以下特点:罐区为爆炸性危险气体环境,作业空间狭窄复杂,金属罐体会屏蔽通讯信号。因此,用防爆水射流机械清洗替代人工清洗是大势所趋。

3.水射流法清洗是指清水先经过过滤器过滤掉颗粒物和杂质后,利用高压泵将清水加压到0.5-35m pa,泵人旋转喷头,驱动旋转喷头进行360度球面旋转,通过水压清洗整个埋地储罐的内壁"同时启动真空泵,将储罐底部的污水废液抽出至污水箱收集"清洗完成后,再利用通风机对油罐进行吹扫,直至罐内壁整个干燥,并用油气浓度检测仪实时监测罐内的油气浓度,确保整个过程的安全环保。

4.现有技术存在如下技术问题:

5.(1)立式油罐的墙角处清洗不干净

6.尽管都采用360度水射流,但是,墙角处粘连的油泥同时黏附竖直壁和底壁,墙角处的粘连油泥很难清除干净。法国hydrovide公司公开了一种油罐清洗装置(公开号:fr2963746a1,公开日:2012.2.17),清洗小车10拖着抽吸管12进入卧式油罐,抽吸管12通过抵接底面的抽吸口抽吸清洗液,同时,清洗小车10通过固定于挺举臂13端部的旋转喷头13喷射水流15,对油罐进行清洗。但是,卧式油罐两端和底壁之间的部分油泥清洗相对困难,会出现清洗不干净之处。

7.(2)能从人孔进入的功能限制了清洗机械的工作状态的小型化

8.通常清洗机械以缩小的径向尺寸通过罐壁人孔进入油罐,人孔直径通常为25英寸(即25x25.4=ф635mm)。这种缩小的径向尺寸通常依靠可变形的连杆结构来完成,比如美国landry service co inc公开了一种油罐清洗系统(公开号:us5640982a,公开日:1997.6.24),两行走履带26、27通过平行四边形机构29连接,行走履带26、27固定连接平行四边形机构29的长平行边,油缸28的活塞杆34铰接连接在平行四边形机构29的一短平行边上,油缸的活塞杆34伸出,则平行四边形机构29的宽度变厚,行走履带26、27被长平行边带动达到打开位置。油缸的活塞杆34缩回,则平行四边形机构29的宽度变窄,行走履带26、27被长平行边带动前后错位地达到关闭位置。在关闭位置,上述清洗机械可通过人孔进入油罐。上述清洗机械的缺点是:平行四边形机构使得在两位置的尺寸变化不能太大,导致行走机构宽度有限而着地面积小。而行走机构要背负水管和抽吸管,其着地面积小则影响其负

载能力。

9.综上,探索一种具有大形变能力的清洗机械,既能在第一状态轻松通过人孔,又能在第二状态着地面积大,具有优良的负载能力,是油罐储油及加油站行业机械清洗亟待解决的关键难题。

技术实现要素:

10.针对上述现有技术中存在的缺陷,本发明的目的在于提供一种具有大形变能力的机械清洗装置,解决“既能在第一状态轻松通过人孔,又能在第二状态着地面积大,具有优良的负载能力”的技术问题。

11.本发明的目的是这样实现的,一种具有大形变能力的储油罐机械清洗装置,其特征在于,包括

12.车体模块,车体模块在其宽度中点位置沿长度方向具有行进中位线,所述车体模块用于承载包括射流和抽吸的功能单元;

13.履带模块,履带模块沿行进中位线方向对称且可旋转驱动地设于车体模块两侧,用于承载车体模块;

14.挺举模块,所述挺举模块铰接连接于车体模块,所述挺举模块用于承载射流功能单元;

15.形变模块和驱动机构,所述形变模块同时耦合连接挺举模块,形变模块连接驱动机构,通过驱动机构动作,同时使得清洗装置在收缩形态和展举形态之间切换;

16.在收缩形态,履带模块和挺举模块同时处于收缩位置,使得清洗装置沿垂直于行进中位线的横截面位于直径ф600mm的轮廓圆内;在展举形态,履带模块和挺举模块同时处于展举位置,两履带模块之间的最大间距等于挺举模块的挺举高度的1.0-1.5倍。

17.进一步地,变形模块包括左滑块结构、右滑块结构,所述左滑块结构垂直于行进中位线地固定连接左侧的履带模块,右滑块结构垂直于行进中位线地固定连接右侧的履带模块,所述左滑块结构和右滑块结构藕合连接驱动机构,使得左滑块结构和右滑块结构相对地同时远离或同时逼近。

18.进一步地,挺举模块包括挺举转台,随动转座同轴可旋转地滑动配合于挺举转台,挺举转台同轴旋转驱动地设有旋转蜗杆,随动转座固定有随动蜗轮,随动蜗轮通过蜗轮齿与旋转蜗杆啮合配合;随动转座顶面固定连接挺举杆,旋转蜗杆耦合连接驱动机构作为动力输入,随动蜗轮带动随动转座啮合旋转蜗杆转动一定角度,从而使得挺举杆在收缩位置和展举位置之间切换。

19.进一步地,所述驱动机构设于车体模块;所述驱动机构包括太阳齿轮和4个行星齿轮,4个行星齿轮整圆中心对称地固定于车体模块上;左滑块结构、右滑块结构分别设有齿条,太阳齿轮固定连接液压马达的输出轴;所述形变模块连接驱动机构实现为:左侧上下位置的两行星齿轮分别啮合中间齿轮,中间齿轮啮合左滑块结构的齿条;右侧上下位置的两行星齿轮直接啮合右滑块结构的齿条,以带动左滑块结构和右滑块结构相对地同时远离或同时逼近。

20.进一步地,所述形变模块耦合连接挺举模块实现为:变形模块还包括固定设于旋转蜗杆的第一锥齿轮,在中位线上设有啮合于太阳齿轮外周的第二行星齿轮,第二行星齿

轮同轴设有第二锥齿轮,第一锥齿轮啮合第二锥齿轮,第一锥齿轮和第二锥齿轮齿数相等。

21.进一步地,中间齿轮、第二中间齿轮以及左滑块结构、右滑块结构的齿条、第一锥齿轮、第二锥齿轮,上述各零件的齿数、模数均相等。

22.进一步地,以左滑块结构、右滑块结构的滑块最大行程及挺举杆的旋转角度来确定旋转蜗杆和随动蜗轮的齿数和模数。

23.进一步地,履带模块包括平行四边形架,平行四边形架包括首尾铰接连接的下长杆、右短杆、上长杆和左短杆,下长杆和上长杆之间铰接连接有伸缩油缸,伸缩油缸的活塞杆从缩回位置伸出至伸出位置,从而使履带模块在收缩位置和展举位置之间切换。

24.进一步地,履带模块包括旋转设于平行四边形架下长杆两端的驱动轮和旋转设于上长杆两端的从动轮,驱动轮和从动轮外周面分别啮合有闭环履带。

25.进一步地,平行四边形架的右短杆与下长杆之间具有旋转夹角,履带模块的收缩位置对应旋转夹角为零度,展举位置对应旋转夹角大于0

°

且小于等于60

°

之间的任一角度值。

26.所述具有大形变能力的储油罐机械清洗装置,结构简单地同时实现了履带模块、挺举模块及履带模块自身在收缩形态和展举形态的切换,相对平面连杆机构,具有更大的变形能力,清洗装置工作时,履带间距宽度更大,着地负载能力增加至少一倍。

附图说明

27.图1为本发明一种变形能力大的储油罐机械清洗装置的实施例一处于收缩形态的俯视图。

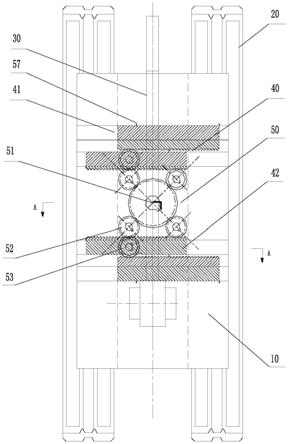

28.图2为本发明一种变形能力大的储油罐机械清洗装置的实施例一的图1的a-a剖视图。

29.图3为本发明一种变形能力大的储油罐机械清洗装置的实施例一的图1的左剖视图。

30.图4为本发明一种变形能力大的储油罐机械清洗装置的实施例一处于展举形态的俯视图。

31.图5为本发明一种变形能力大的储油罐机械清洗装置的实施例一的图4的a-a剖视图。

32.图6为本发明一种变形能力大的储油罐机械清洗装置的实施例一的图4的左剖视图。

33.上述图中的附图标记:

34.10车体模块,11车架部,12左滑道,13右滑道

35.20履带模块,21驱动轮,22从动轮,23闭环履带,24液压马达

36.30挺举模块,31挺举转台,32随动转座,33挺举杆,34展举定位块,35平台板

37.40变形模块,41左滑块结构,42右滑块结构,43旋转蜗杆,44随动蜗轮,45平行四边形架,46铰接销,47伸缩油缸,48第一锥齿轮,49第二锥齿轮

38.451下长杆,452上长杆,453左短杆,454右短杆,α旋转夹角,θ平台夹角

39.50驱动机构,51太阳齿轮,52行星齿轮,53中间齿轮,54液压马达,55第二行星齿轮,56第二中间齿轮,57行程开关

具体实施方式

40.以下结合附图对本发明的实施例作详细说明,但不用来限制本发明的范围。

41.实施例1

42.如图1,2所示,一种具有大形变能力的储油罐机械清洗装置,包括车体模块10、履带模块20和挺举模块30,车体模块10在其宽度中点位置沿长度方向具有行进中位线o-o,用于承载射流和抽吸的功能单元,所述车体模块10沿垂直于行进中位线o-o的最大轮廓尺寸小于储油罐的人孔直径。履带模块20沿行进中位线o-o方向可旋转驱动地对称设于车体模块10两侧,用于承载车体模块10。车体模块10顶面可旋转地设有挺举模块30,所述挺举模块30用于承载射流模块,所述射流模块连接高压流体源,用于实施清洗。

43.车体模块10包括车架部11,为增加清洗装置的稳定性,车架部11的重量本身就是配重块。车架部11内后部设有轻质材料的管路分配块,所述管路分配块集中连接所有液压管路和接电线缆。所述车体模块10连接接地链,以防止静电集聚。车架部11设有左滑道12和右滑道13,用于对变形模块40导向,左滑道12和右滑道13在中位线方向前后错开设置。

44.履带模块20包括平行四边形架45,所述平行四边形架45的第一对角线的两铰接端点分别旋转设有驱动轮21,第二对角线的两铰接端点分别旋转设有从动轮22,驱动轮21和从动轮22外周面分别啮合有闭环履带23。平行四边形架45的下长杆451和上长杆452之间分别设有两铰接销46,两铰接销46之间铰接连接有伸缩油缸47,平行四边形架45的右短杆454与下长杆451之间具有旋转夹角α。伸缩油缸47的活塞杆从缩回位置伸出至伸出位置,导致旋转夹角α在0

°‑

60

°

之间变化,从而使履带模块20的整体高度从h0升高至h1。h0=d

驱

2s,d

驱

为驱动轮直径,单位mm,s为履带厚度,单位mm。而h1=h

架

d

驱

2s,其中,h

架

为平行四边形架的高度,单位mm。所述履带模块20在收缩位置和展举位置之间切换,履带模块20的高度从h0升高至h1。在收缩位置,清洗装置重心下降,便于通过人孔;在展举位置,清洗装置通过障碍能力增强,便于清洗装置实施清洗。驱动轮21之一固定连接液压马达24。驱动轮21将液压马达24的转矩传递给闭环履带23,提供清洗装置前进的动力。所述履带模块20的闭环履带23外层包覆橡胶材料,以防止金属碰撞而产生火花。

45.挺举模块30包括挺举转台31,挺举转台31具有挺举转动轴线u-u,挺举转台31以挺举转动轴线u-u垂直于行进中位线o-o地固定于车体模块10,挺举转台31设有旋转蜗杆43。随动转座32旋转设于挺举转台31。随动转座32固定连接挺举杆33,随动转座32固定连接随动蜗轮44,随动蜗轮44外表面设有蜗轮齿,随动蜗轮44配合旋转蜗杆43。旋转蜗杆43作为动力输入,与旋转蜗杆43啮合的随动蜗轮44带动随动转座32转动一定角度范围,从而使得挺举杆33在收缩位置和展举位置之间切换。

46.挺举杆33具有平台板35,平台板35与挺举杆33夹角为平台夹角θ。在展举形态,挺举杆33相对于车体模块10的挺举夹角α等于180-θ,从而使得平台板34位于某一水平面内;而在收缩形态,挺举杆33在收缩形态,挺举杆趴卧于车体模块顶面。

47.随动蜗轮44的外表面啮合于旋转蜗杆43而具有自锁能力。只要旋转蜗杆43不转动,随动蜗轮44不会转动,因为随动蜗轮44不能带动旋转蜗杆43转动,蜗杆能带动蜗轮,蜗轮反而不能带动蜗杆。挺举杆33设有展举定位块34,当挺举杆33位于展举位置时,所述展举定位块34抵触车体模块10。挺举模块30的挺举杆33和定位块34均采用橡胶材料包覆,以防止金属碰撞而产生火花。

48.还包括变形模块40,所述变形模块40能够使得清洗装置在收缩形态和展开形态之间切换。在收缩形态,履带模块20和挺举模块30同时处于收回位置,使得清洗装置沿垂直于行进中位线o-o的横截面位于直径ф635mm的轮廓圆内;在展举形态,履带模块20和挺举模块30同时处于展举位置,两履带模块20之间的最大间距w1等于挺举高度h的1.0-1.5倍,最优选择1.2-1.5倍,以保证清洗装置的侧向稳定性。

49.变形模块40包括左滑块结构41、右滑块结构42,所述左滑块结构41侧面垂直于行进中位线o-o地固定连接左侧的履带模块20,右滑块结构42侧面垂直于行进中位线o-o地固定连接右侧的履带模块20。所述左滑块结构41和右滑块结构42藕合连接驱动机构50,使得左滑块结构41和右滑块结构42相对地同时远离或同时逼近,在远离极限位置,左滑块结构41、右滑块结构达到最大行程l(如图4所示),清洗装置处于展举形态,两侧的履带模块20之间的最大间距w1大于等于800mm,两履带模块20之间的最大间距w1等于挺举模块30的挺举高度h的1.0-1.5倍,并通过清洗装置的纵向稳定性和横向稳定性的力矩余量来衡量清洗装置的优良的负载能力;在逼近极限位置,清洗装置处于收缩形态,两侧的履带模块20藏于车体模块10的下部,两侧的履带模块20之间的最小间距w0小于600mm,清洗装置的左剖视横截面位于直径ф635mm的轮廓圆内,优选位于直径ф400-600mm的轮廓圆内。

50.所述驱动机构50包括太阳齿轮51和啮合于太阳齿轮51的4个行星齿轮52,4个行星齿轮52整圆360

°

中心对称地固定于车架部11上,所述驱动机构50设于车体模块10上。4个行星齿轮52仅从动旋转输出,太阳齿轮51作为主动转动输入。左侧上下位置的两行星齿轮52分别通过啮合中间齿轮53而与右侧的两行星齿轮52转向相反。左侧上下位置的两行星齿轮52通过中间齿轮53分别啮合左滑块结构41,右侧上下位置的两行星齿轮52直接啮合右滑块结构42。

51.左滑块结构41、右滑块结构42沿垂直于履带模块20方向平行地设于车架部11的前、后两导滑缸中,左滑块结构41包括配合于前、后两导滑缸中的两左滑块411,两左滑块411分别通过连接杆固定连接左侧履带模块20的上长杆211;分别配合于前、后两导滑缸中的两右滑块421分别通过连接杆固定连接右侧履带模块20的上长杆211,从而实现左滑块结构41、右滑块结构42带动履带模块20相对远离或逼近。

52.驱动机构50通过太阳齿轮51固定连接液压马达54的输出轴。形变模块40在液压马达54的驱动下,左滑块结构41、右滑块结构42分别同时在导滑孔43中的远离极限位置和逼近极限位置之间移动。当左滑块结构41、右滑块结构42分别位于远离极限位置时,两侧的履带模块20之间的最大间距w1大于等于800mm,清洗装置处于展举形态。当左滑块结构41、右滑块结构42分别位于逼近极限位置时,清洗装置处于收缩形态。在左滑道12和右滑道13中设有行程开关57,触发行程开关,则停止液压马达54的驱动。

53.驱动机构50同时耦合连接挺举模块30。具体地,挺举模块30的旋转蜗杆43上固定有第一锥齿轮48,驱动机构50的太阳齿轮51在中位线上设有啮合于外周的第二行星齿轮55,第二行星齿轮55啮合至少一个第二中间齿轮56,第二中间齿轮56同轴固设有第二锥齿轮49,第二行星齿轮55带动第二中间齿轮56及第二锥齿轮49转动,第二锥齿轮49带动第一锥齿轮48及旋转蜗杆43转动,旋转蜗杆43转动带动随动蜗轮44及旋转座34,旋转座34带动挺举杆36在收缩位置和展举位置之间切换。

54.同时,中间齿轮53、第二中间齿轮56以及左滑块结构41、右滑块结构42的齿条、第

一锥齿轮48、第二锥齿轮49,上述各零件的齿数、模数均相等。以左滑块结构41、右滑块结构42的滑块最大行程l及挺举杆35的旋转角度来确定旋转蜗杆43和随动蜗轮44的齿数和模数。

55.技术要点:

56.一种具有大形变能力的储油罐机械清洗装置,包括车体模块10、履带模块20和挺举模块30,形变模块40同时耦合连接履带模块20和挺举模块30,形变模块40连接驱动机构50,形变模块40通过驱动机构50动作,同时使得履带模块20和挺举模块30在收缩形态和展举形态之间切换。同时,驱动机构50为行星齿轮机构,齿轮的相互啮合具有自锁能力。

57.所述具有大形变能力的储油罐机械清洗装置,通过下述手段解决“既能在第一状态轻松通过人孔,又能在第二状态着地面积大,具有优良的负载能力”的技术问题:

58.1、变形模块40协同驱动机构50,同时完成车体两履带模块、挺举模块及履带模块自身的收缩与展举。

59.所述机械清洗装置,具有收缩形态和展举形态,分别对应车体左右两履带模块20的间距的收缩位置、展举位置,挺举模块30的挺举杆的收缩位置和展举位置,履带模块20自身的收缩位置、展举位置。

60.①

变形模块40包括左、右滑块结构41、42,驱动机构50是行星齿轮机构或多腔油缸60,通过与驱动机构50耦合连接提供左、右滑块结构41、42的相对逼近或远离的动力。

61.②

变形模块40又包括随动蜗轮44啮合旋转蜗杆43,旋转蜗杆43通过第一锥齿轮耦合连接齿圈52,以利用驱动机构50同时驱动挺举模块30由收缩位置到展举位置的转动力。

62.③

变形模块40还包括平行四边形架45及伸缩油缸47,伸缩油缸47驱动履带模块自身在收缩位置和展举位置之间切换。

63.2、驱动机构配合变形模块,缩小了收缩形态,增大了展举形态。

64.一方面,左右滑块结构是垂直于行进中位线o-o的,也即垂直于车体两侧的履带模块20,其相对逼近或远离的距离都是有效距离,相比连杆机构的旋转变换成逼近或远离的垂直距离,缩小了两履带模块20的收缩间距,同时增大了展举的间距;

65.另一方面,左、右滑块结构41、42还能藏于车体模块下方,更减小了收缩时两履带模块的间距。较宽的车体模块,同时也为展举形态提供了较长的左右滑块结构滑动的滑道。这样,履带模块20自身也可以相对做宽一点,增加着地面积。

66.3、驱动机构50的设计,协同提供动力,同时自带自锁

67.本发明利用行星齿轮机构,太阳齿轮51转动输入,四个行星齿轮52与太阳齿轮51啮合反向自转,行星齿轮52通过啮合左、右滑块结构41、42的齿条,巧妙实现了带动左、右滑块结构41、42的开合。与此同时,第二行星齿轮通过其同轴设置的第二锥齿轮啮合第一锥齿轮为旋转蜗杆43提供转动动力。旋转蜗杆43带动随动蜗轮44转动实现挺举模块30的挺举杆在收缩位置和展举位置之间切换。

68.而且该齿轮啮合具有机械自锁能力,只要太阳齿轮51不转动,整个机构都不会转动。

69.所述具有大形变能力的储油罐机械清洗装置,结构简单地同时实现了履带模块、挺举模块及履带模块自身在收缩形态和展举形态的切换,相对平面连杆机构,具有更大的变形能力,清洗装置工作时,履带间距宽度更大,着地负载能力增加至少一倍。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。