1.本发明涉及半导体芯片制造技术领域,尤其涉及一种源瓶组件及其温度控制方法、半导体工艺设备。

背景技术:

2.原子层沉积可以将物质以单原子膜形式一层一层镀在晶圆表面。在镀膜过程中,两种或者更多的化学气相反应气体依次在晶圆表面发生化学反应从而产生固态的薄膜。

3.相关技术中,将源瓶组件内的固态源加热至气态,然后将气态源作为反应气体输入到半导体腔室内,进行反应。相关技术中,源瓶组件包括多个阀门和管路,源瓶组件与半导体腔室之间通过多个阀门和管路连通。为了防止阀门温度较低造成气体源凝结,源瓶上设置有加热器,以对源瓶上的阀门进行加热。

4.然而,靠近加热器的部分阀门温度高,远离加热器的部分阀门温度较低,因此造成源瓶组件的阀门加热均匀性较差。

技术实现要素:

5.本发明公开一种源瓶组件及其温度控制方法、半导体工艺设备,以解决源瓶组件的阀门的加热温度均匀性较差问题。

6.为了解决上述问题,本发明采用下述技术方案:

7.一种源瓶组件,用于半导体工艺设备中,所述源瓶组件包括第一阀门组、第二阀门组、第一加热器、第二加热器和温度控制组件;

8.所述第一阀门组位于所述第二阀门组和所述第一加热器之间,所述第一加热器用于对所述第一阀门组和所述第二阀门组加热,所述第二加热器靠近所述第二阀门组设置,所述第二加热器用于对所述第二阀门组加热;

9.所述第一阀门组设置有第一温度检测件,所述第一温度检测件用于检测所述第一阀门组的温度,所述第二阀门组设置有第二温度检测件,所述第二温度检测件用于检测所述第二阀门组的温度;

10.所述第一温度检测件和所述第二温度检测件均与所述温度控制组件电连接,所述温度控制组件与所述第二加热器控制相连,所述控制组件用于接收所述第一温度检测件和所述第二温度检测件所检测的温度,并根据所述第一温度检测件和所述第二温度检测件所检测的温度,以控制所述第二加热器对所述第二阀门组加热。

11.一种半导体工艺设备,包括半导体腔室和上述的源瓶组件,所述半导体腔室与所述源组件相连通。

12.一种源瓶组件的温度控制方法,所述的控制方法应用于权利要求上述的源瓶组件,所述温度控制方法包括:

13.获取所述第一阀门组的温度,得到第一温度,获取所述第二阀门组的温度,得到第二温度;

14.根据所述第一温度和第二温度得到第一温度差,在所述第一温度差大于第一预设温度差的情况下,开启所述第二加热器。

15.本发明采用的技术方案能够达到以下有益效果:

16.本发明公开的源瓶组件中,由于第一加热器更靠近第一阀门组,因此第一阀门组的温度较高。第一阀门组设置有第一温度检测件,第二阀门组设置有第二温度检测件。温度控制组件可以根据第一温度检测件和第二温度检测件检测到的温度值,以控制第二加热器对第二阀门组进行加热,从而缩小第一阀门组和第二阀门组的温度差。此方案中,第二加热器能够对第二阀门组辅助加热,从而使得第一阀门组和第二阀门组加热更均匀,进而使得阀门加热均匀性更好。

附图说明

17.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

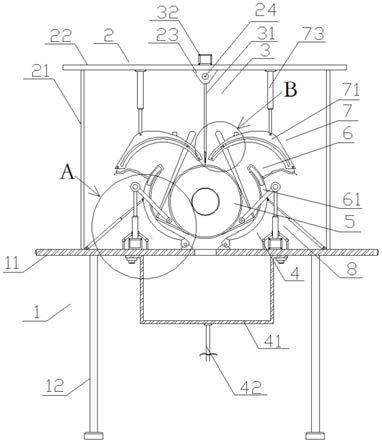

18.图1和图2为本发明实施例公开的源瓶组件的结构示意图;

19.图3为本发明实施例公开的源瓶组件中,第一阀门组件的侧视图;

20.图4为本发明实施例公开的源瓶组件的阀门温升曲线图;

21.图5至图7为本发明实施例公开的源瓶组件的温度控制方法的流程图;

22.附图标记说明:

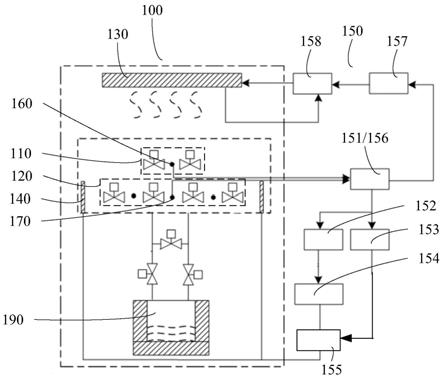

23.100-源瓶组件、110-第一阀门组、120-第二阀门组、1201-凹槽、130-第一加热器、140-第二加热器、150-温度控制组件、151-第一温度比较器、152-第一差值补偿器、153-逻辑控制器、154-第一功率调节器、155-控制开关、156-第二温度比较器、157-第二差值补偿器、158-第二功率调节器、160-第一温度检测件、170-第二温度检测件、180-隔热部、190-瓶体。

具体实施方式

24.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.以下结合附图,详细说明本发明各个实施例公开的技术方案。

26.如图1~图3所示,本发明实施例公开一种源瓶组件100,用于半导体工艺设备中。所公开的源瓶组件100包括第一阀门组110、第二阀门组120、第一加热器130、第二加热器140、温度控制组件150和瓶体190。

27.第一阀门组110位于第二阀门组120和第一加热器130之间。第一阀门组110通过第二阀门组120与瓶体190相连通,瓶体190内装有反应源。

28.第一加热器130用于对第一阀门组110和第二阀门组120加热,第二加热器140靠近第二阀门组120设置,第二加热器140用于对第二阀门组120加热。

29.第一阀门组110设置有第一温度检测件160,第一温度检测件160用于检测第一阀门组110的温度。第二阀门组120设置有第二温度检测件170,第二温度检测件170用于检测

第二阀门组120的温度。

30.第一温度检测件160和第二温度检测件170均与温度控制组件150电连接。温度控制组件150与第二加热器140控制相连。温度控制组件150用于接收第一温度检测件160和第二温度检测件170所检测的温度,并根据第一温度检测件160和第二温度检测件170所检测的温度,以控制第二加热器140对第二阀门组120加热。

31.具体的工作过程中,第一温度检测件160检测到第一阀门组110的温度为第一温度。第二温度检测件170检测到第二阀门组120的温度为第二温度。当第一温度和第二温度的温度差大于预设温度差时,温度控制组件150控制第二加热器140启动,以对第二阀门组120加热。

32.本技术公开的实施例中,由于第一加热器130更靠近第一阀门组110,因此第一阀门组110的温度较高。第一阀门组110设置有第一温度检测件160,第二阀门组120设置有第二温度检测件170。温度控制组件150可以根据第一温度检测件160和第二温度检测件170检测到的温度值,以控制第二加热器140对第二阀门组120进行加热,从而缩小第一阀门组110和第二阀门组120的温度差。第二加热器140能够对第二阀门组120辅助加热,从而使得第一阀门组110和第二阀门组120加热更均匀,进而使得源瓶组件100的阀门加热均匀性更好。

33.在另一种可选的实施例中,第一阀门组110和第二阀门组120之间可以设置有隔热部180。此方案中,隔热部180能够避免第二加热器140对第一阀门组110的温度产生影响。

34.为了使得第二阀门组120加热更加的均匀,在另一种可选的实施例中,第二加热器140的数量可以至少为两个,第二阀门组120可以位于至少两个第二加热器140之间。此方案中,第二阀门组120位于至少两个第二加热器140之间,从而使得第二阀门组120两侧的阀门受热更加均衡,进而使第二阀门组120内的阀门受热更加均匀。

35.在另一种可选的实施例中,第一阀门组110可以包括间隔分布的多个第一阀门,第一温度检测件160可以位于相邻的第一阀门之间。此方案中,第一温度检测件160可以位于两个第一阀门的之间,能够更加准确的检测两个第一阀门的温度,所以得到的检测温度更加的准确。

36.可选地,其中一个第一阀门可以与半导体工艺设备的半导体腔室相连通,从而将瓶体190内的固态源通入半导体腔室内。另一个第一阀门用于瓶体190内的残余气体排出,用于排空瓶体190。

37.在另一种可选的实施例中,第二阀门组120可以包括间隔分布多个第二阀门,第二温度检测件170可以位于相邻的两个第二阀门之间。此方案中,第二温度检测件170位于相邻的两个第二阀门之间,从而使得第二温度检测件170能够对相邻的两个第二阀门之间的温度进行测量,从而使得温度更加精确。

38.在另一种可选的实施例中,第二阀门组120可以开设有凹槽1201,第二加热器140的部分可以位于凹槽1201内。此时,第二加热器140可以插入第二门阀组120开设的凹槽1201内,从而使得第二加热器140的安装更加的方便。

39.具体地,第二阀门组120可以包括安装部和上述的多个第二阀门,多个第二阀门均可以安装于安装部上,凹槽1201可以开设于安装部上。当然第二阀门组120还可以为其他结构,本文不作限制。

40.在另一种可选的实施例中,温度控制组件150可以包括第一温度比较器151、第一

差值补偿器152、逻辑控制器153、第一功率调节器154和控制开关155,第一温度比较器151与第一温度检测件160和第二温度检测件170均相连接,第一温度比较器151可以用于对第一温度检测件160和第二温度检测件170所检测的温度进行比较。

41.第一温度比较器151与第一差值补偿器152和逻辑控制器153均相连接,逻辑控制器153与控制开关155控制相连。第一差值补偿器152与第一功率调节器154相连接,第一功率调节器154与第二加热器140通过控制开关155相连通。

42.第一差值补偿器152可以用于根据第一温度比较器151的数据获取补偿值,逻辑控制器153可以用于控制控制开关155的通断,第一功率调节器154用于根据第一差值补偿器152获取的补偿值调节第二加热器140的功率。

43.具体的工作过程中,第一阀门组110的温度和第二阀门组120的温度差在第一温度比较器151内与第一预设温度差进行比较。在第一阀门组110的温度和第二阀门组120的温度的差值大于第一预设温度差的情况下,第一差值补偿器152获取第一补偿值,这里的补偿值就是下述公式(1)计算得到的功率。同时逻辑控制器153输出第一信号,控制开关155接收第一信号,以使控制开关155闭合,第一补偿值作为第一调节功率写入到第一功率调节器154内。第二加热器140根据第一调节功率调节其温度。此方案中,通过获取第一阀门组110和第二阀门组120的温度差值获取第二加热器140的加热量,从而使得第二阀门组120的温度调控精度更好。

44.本技术实施例中具体的温度调控过程为,首先确定第一阀门组110和第二阀门组120的需求温度,这个需要温度可以根据瓶体190内的固态源的汽化温度确定。需要温度可以作为第一加热器130的初始温度,对第一阀门组110和第二阀门组120进行加热。

45.然后通过第一温度检测件160检测第一阀门组110的温度,第一温度检测件160检测到的温度可以为t1。通过第二温度检测件170检测第二阀门组120的温度,第二温度检测件170检测到的温度为t2。根据t1和t2得到温度差δt。δt可以与第一预设温度差相比较,此过程在第一温度比较器151内进行。当δt大于第一预设温度差时,可以根据下述公式(1)计算第二加热器140的补偿功率。

[0046][0047]

w为第二加热器140的加热功率,δt为第一阀门组110和第二阀门组120之间的温度差,kp为第二加热器140功率调节比例调节参数,ki为第二加热器140功率调节积分调节参数,kd为第二加热器140功率调节微分调节参数,上述的kp、ki和kd均为常数。

[0048]

上述计算过程具体可以在第一差值补偿器152内进行,第一差值补偿器152得到的第一补偿值作为第一调节功率写入到第一功率调节器154内,同时,逻辑控制器153接收到需要对第二加热器140加热的信号,从而闭合控制开关155,从而使得第一功率调节器154和第二加热器140连通,以调节第二加热器140的加热功率。

[0049]

如果当δt小于或等于第一预设温度差时,说明第一阀门组110和第二阀门组120的温度相近,因此第二加热器140不必开启。

[0050]

上述实施例中,第一加热器130的初始温度可以根据人工经验值进行判断,因此第一加热器130输入的温度准确性较差。因此,在另一种可选的实施例中,温度控制组件150与第一加热器130控制相连,温度控制组件150用于控制第一加热器130。此方案中,温度控制

组件150还能够对第一加热器130进行调控,从而提高第一加热器130的温度的准确性,进而使得第一阀门组110和第二阀门组120的加热均匀性更好。

[0051]

具体的操作过程中,温度控制组件150可以对初始温度与第一温度检测件160和第二温度检测件170检测到的最小值做比较。也就是,上述第一温度和第二温度当中的最小温度。当最小值小于初始温度时,说明第一阀门组110和第二阀门组120未达到需求温度。因此可以根据最小值与初始温度的温度差计算出补偿值,对第一加热器130进行补偿。

[0052]

具体的计算可以根据公式(2)得到:

[0053][0054]

t1为第一加热器的温度,δt1为第一阀门组110和第二阀门组120中最小值与初始温度的温度差,也就是阀门温度设定值与阀门稳态温度温差,kp1为第一加热器130功率调节比例调节参数,ki1为第一加热器130功率调节积分调节参数,kd1为第一加热器130功率调节微分调节参数,上述的kp1、k1i和kd1均为常数。此时,t1作为新的温度输入第一加热器130中。

[0055]

上述实施例能够提高操作的便利性与效率,并提高温度控制的准确性。

[0056]

需要注意的是,第一加热器130的温度调节的条件为,判断一段时间内δt值始终小于或等于第一预设温度差,在这个条件下,再去判断是否存在稳态误差。上述的一段时间可以根据工况自由设定,例如,五分钟,或十分钟。

[0057]

进一步地,温度控制组件150可以包括第二温度比较器156、第二差值补偿器157和第二功率调节器158,第二温度比较器156与第一温度检测件160和第二温度检测件170均相连接,第二温度比较器156用于对第一温度检测件160和第二温度检测件170所检测的温度进行比较。

[0058]

第二温度比较器156与第二差值补偿器157相连接。第二差值补偿器157与第二功率调节器158相连接。第二功率调节器158与第一加热器130控制相连。第二差值补偿器157可以用于根据第二温度比较器156的数据获取补偿值,第二功率调节器158可以用于根据第二差值补偿器157获取的补偿值调节第一加热器130的功率。

[0059]

此方案中,通过第二温度比较器156比较第一阀门组110和第二阀门组120的温度与第一加热器130的温度值,如果,第一阀门组110或第二阀门组120中的最小值小于第一加热器130的预设值,说明存在稳态误差,因此通过第二差值补偿器157获取第二补偿值,第二补偿值可以作为第二调节功率写入第二功率调节器158,以对第一加热器130进行温度补偿。

[0060]

上述实施例中的第一温度比较器151和第二温度比较器156可以为同一部件,即源瓶组件100设置一个温度比较器即可。或者,第一温度比较器151和第二温度比较器156可以两个独立的部件,即源瓶组件100设置有两个温度比较器。

[0061]

上述实施例中,本技术公开的源瓶组件100具体的工作过程为,首先输入第一阀门组110和第二阀门组120的需求温度,以需求温度作为第一加热器130的初始温度加热,分别采集第一阀门组110的温度t1,第二阀门组120的温度t2,以及第一加热器130的实际温度t3。然后t1和t2的差值与第一预设温度差比较,当t1和t2的差值大于第一预设温度差时,开始启动第二加热器140对第二阀门组120进行加热。具体的补偿过程上文已经提及,本文不

作赘述。这里的第一预设温度差可以为5℃,当然也可以为其他度数,本文不作限制。当t1和t2的差值小于或等于第一预设温度差时,关闭第二加热器140。

[0062]

当t1和t2的差值小于或等于第二预设温度差或者第二加热器140对第二阀门组120加热一段时间后,t1和t2中的最小值与t3比较,最小值与t3的差值大于第二预设温度差的情况下,说明第一阀门组110和第二阀门组120未达到温度稳定状态,还需要对第二阀门组120加热一段时间,然后再进行上述的比较。上述的第二预设温度差可以为5℃。

[0063]

当最小值与t3的差值小于或等于第二预设温度差的情况下,说明第一阀门组110和第二阀门组120达到温度稳定状态,然后最小值与t3比较,当最小值大于或等于t3时,说明第一阀门组110和第二阀门组120都达到了需求温度。当最小值小于t3时,说明第一阀门组110和第二阀门组120未都达到需求温度,因此需要对第一加热器130的温度进行补偿,计算出第一加热器130的加热温度,具体计算过程上文已经提及,此处不作赘述。第一加热器130以补偿后的温度对第一阀门组110和第二阀门组120进行加热。

[0064]

如附图4所示,源瓶组件100中的阀门的设定温度可以为200℃,曲线3是阀门的理想温升曲线,曲线2是第一阀门组110的温升曲线,从附图4看基本能够达到理想温升过程。曲线3是第二阀门组120温升曲线,对曲线2能够保持较好的跟随性。本技术公开的实施例中,整个源瓶组件100的阀门加热为双闭环控制,可以有效自动完成温度设定,校准与加热均匀性的调节。

[0065]

基于本发明上述任一实施例的源瓶组件100,本技术实施例还公开一种半导体工艺设备,所公开的半导体工艺设备包括上文任一实施例所述的源瓶组件100。

[0066]

半导体工艺设备还包括半导体腔室,半导体腔室与源瓶组件100相连通。源瓶组件100为半导体腔室提供反应源。

[0067]

基于本发明上述任一实施例的源瓶组件100,本发明实施例还公开一种源瓶组件100的温度控制方法,应用于上文所述的任一源瓶组件100中,如图5所示,该温度控制方法包括:

[0068]

s100、获取第一阀门组110的温度,得到第一温度。获取第二阀门组120的温度,得到第二温度。

[0069]

s200、根据第一温度和第二温度得到第一温度差,在第一温度差大于第一预设温度差的情况下,开启第二加热器140。

[0070]

此方案中,温度控制组件150可以根据第一温度检测件160和第二温度检测件170检测到的温度值得到温度差,温度控制组件150控制第二加热器140对第二阀门组120进行加热,从而缩小第一阀门组110和第二阀门组120的温度差。第二加热器140能够对第二阀门组120辅助加热,从而使得第一阀门组110和第二阀门组120加热更均匀,进而使得阀门加热均匀性更好。

[0071]

在另一种可选的实施例中,如图6所示,步骤s200中包括:

[0072]

s210、通过第一温度比较器151比较第一温度差与第一预设温度差。

[0073]

s220、在第一温度差大于第一预设温度差的情况下,第一差值补偿器152获取第一补偿值,同时逻辑控制器153输出第一信号。

[0074]

s230、控制开关155接收第一信号,以使控制开关155闭合,第一功率调节器154根据第一补偿值获取第一调节功率。

[0075]

s240、第二加热器140根据第一调节功率调节其温度。

[0076]

此方案中,通过获取第一阀门组110和第二阀门组120的温度差值获取第二加热器140的加热量,从而使得第二阀门组120的温度调控精度更好。

[0077]

在另一种可选的实施例中,如图7所示,在s200之后还包括:

[0078]

s310、获取第一预设时间内,第一阀门组110与第二阀门组120的温度变化值。

[0079]

s320、在温度变化值小于第二预设温度差的情况下,获取第一阀门组110和第二阀门组120的温度值,并比较第一阀门组110的温度和第二阀门组120的温度,取其中温度的最小值;

[0080]

s330、所述最小值小于第一加热器130的预设加热值时,获取稳态误差;

[0081]

s340、根据稳态误差获取第二补偿值;

[0082]

s350、根据第二补偿值补偿第一加热器130。

[0083]

此方案中,通过第二温度比较器156比较第一阀门组110和第二阀门组120的温度与第一加热器130的温度值,如果,第一阀门组110或第二阀门组120中的最小值小于第一加热器130的预设值,说明存在稳态误差,因此通过第二差值补偿器157获取第二补偿值,在通过第二功率调节器158获取所补偿的功率,以对第一加热器130进行温度补偿。

[0084]

本发明上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

[0085]

以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。