1.本发明属于机械设备控制领域,更具体的说涉及一种与生产用能端的压力协同匹配的空压机开动优化方法。

背景技术:

2.从烟草工业企业层面考虑,能耗大、浪费多等问题不仅不利于企业自身的发展,同时也对社会造成很大的负担,能源浪费大大增加了生产成本。对设备进行升级在一定程度上能够减少能源的消耗,但能源节约领域依然有很大的探索空间,尤其是在供求平衡上面有很大的前景,因为能源达到供求平衡就可以使能源浪费降到可控的最低水平,所以找到能使能源供求平衡的匹配方法尤为重要。将能源细化到压缩空气上,可以发现压缩空气是一个值得研究的代表性能源,它是生产卷烟的重要能源,是除电以外的主要动力源,一般用在制丝、香烟的卷接和包装等设备上,同时还用于锅炉、吹扫以及成型等多项工序,所以为了达到节能减排、降低成本的目的,解决压缩空气的生产与用能端协同匹配问题尤为重要。

3.压缩空气的现有相关技术主要存在以下几个问题:当前技术无法达到用能设备端的需求压力(需求端)与空压机的供应压力(供应端)的动态精准匹配,压力供求不平衡将导致压缩空气的过度供给。 现有的对于生产压缩空气的空压机开动策略缺乏分析、预测、决策等科学依据,主要靠人为经验操控。

4.在实际生产过程中遇到的问题如下:压缩空气的需求量和很多因素有关,包括需求压力的大小、产量、生产时长、工艺路径的不同,机组差异等;压缩空气的产量也受到不同因素的影响,如空压机的个体差异;压缩空气的消耗过程存在不确定性;因此,在对能源管理与控制的要求越来越高,压缩空气的使用工序又越来越复杂的今天,亟待需要通过在线实时监测,及时更新控制策略,全面采集压缩空气的计划需求量、用能时段、用能工艺要求、用能端供气压力、用能设备状态、储气罐参数、空压机运行参数等数据,基于机理、大数据构建分析、监测、控制模型,并与空压机群控系统集成,实现用能端的空压供给状态监测、异常预警、空压气生产自动组织及优化调节,实现需求与供给两端的平衡和节能运行。

技术实现要素:

随着精准供应与节能减排的需求日益突出,需要根据历史数据的分析及曲线拟合等算法,摸索最佳供应策略,提供相应的数据依据支撑,辅助及验证内控标准的制定,及时调整策略,保证压缩空气产能满足需求的同时,最大程度地减少压缩空气的浪费,进而达到节能的目的。

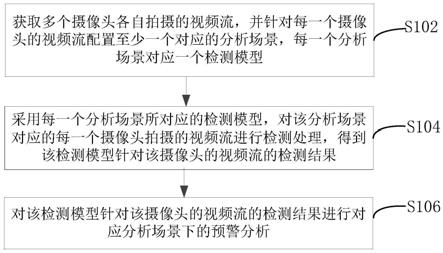

5.为了实现上述目的,本发明采用以下技术方案实现:所述的优化方法包括以下步骤:步骤一、基于aps详细排程预测用能需求压力曲线;步骤二、基于用能需求压力曲线计算空压机设定压力曲线;步骤三、基于历史数据计算每台空压机最优产气速度曲线;

步骤四、基于设定压力曲线与aps详细排程预测设备端耗气速度;步骤五、建立产气速度与耗气速度协同匹配模型进行空压机开动优化。

6.优选的,所述的步骤二、基于用能需求压力曲线计算空压机设定压力曲线;详细方法如下:用设备端需求压力加上管道损耗压力(排气压力*10%)作为该时间段内的需求压力,将空压机的设定压力与设备端需求压力进行匹配,便可以得到对应的空压机的设定压力,公式如下:力,公式如下:故可得:根据时间即可绘制出设定压力的曲线。

7.优选的,所述的步骤三、基于历史数据计算每台空压机最优产气速度曲线,详细步骤如下:将每台空压机设定压力的取值范围分为多个区间,统计各个压力区间内的产气速度与耗电速度,绘制出纵轴为气电比,产气速度与耗电速度的比值,横轴为产气速度的曲线,找到气电比最大的产气速度,以该产气速度为空压机的生产口径,这是该空压机可以在给定压力区间内达到的最节能产气速度。

8.优选的,所述的步骤四、基于设定压力曲线与aps详细排程预测设备端耗气速度,具体方法如下:建立预测设备端耗气速度的数据模型,模型预测采用数据驱动的预测算法,步骤有:数据预处理、工况分割、特征生成、特征降维或选择、模型训练和验证。

9.优选的,所述的步骤五、建立产气速度与耗气速度协同匹配模型进行空压机开动优化,具体采用以下步骤实现:step1.对n台空压机设置开与关两种状态,在数据与程序中体现为1与0,据此将空压机的开关组合全部罗列出来,共有种组合;step2.根据步骤二,可以得到不同压力区间下的最优(节能)产气速度,该最优产气速度作为每台空压机在该压力下的产气速度;step3.给定了设定压力与开机组合后,根据各个组合中开动的空压机编号,结合设定压力下每台空压机的产气速度,计算出对应空压机组合的总产气速度;step4.取前面一段时间下(例如30分钟)的压缩空气耗气速度预测值的峰值,使其与种空压机组合的总产气速度分别做差,并取绝对值,选择绝对值最小的空压机组合作为当天的开机组合;step5.确定当天的最优开机组合后,进一步采取动态匹配法来及时变更开机组合以使其适配需求的变化,首先选择每个特定时间段的压缩空气耗气速度预测值,使其与种空压机组合的总产气速度分别做差,并取绝对值最小的差作为逼近依据,算法逻辑与第一次的开机组合策略一致,并可以随着时间的推移不断调整开机组合,实现在每个特定时间段内都能既满足需求又节能的目标,即全天都能既满足需求又节能的目标。

10.本发明有益效果:获得空压机开动方法。根据部分车间提前设置的排产计划数据自动设置开机组合,为压缩空气的生产提供指导。节能效益。利用压缩空气的供求精准匹配,达到供应刚好

满足生产部门需求又不会生产过剩导致浪费的目的。环保效益。能源生产不盲目,消耗量减少,可以为节能减排、创建绿色工厂做出贡献。提高压缩空气生产的管理水平。工厂及需要使用压缩空气的各生产部门领导能根据网上的实时数据进行生产决策,为决策提供了实时性和科学性参考。

附图说明

11.图1空压机开动方法流程示意图;图2压缩空气消耗预测建模总体结构图;图3实施流程图;图4步骤四设备端耗气速度预测模型结构图;图5压缩空气计量网络图;图6制丝段压缩空气预测与真实值对比图;图7卷包段压缩空气预测与真实值对比图;图8成型段压缩空气预测与真实值对比图。

具体实施方式

12.为了便于本领域一般技术人员理解和实现本发明,现结合附图及具体实施例进一步描述本发明的技术方案。

13.随着精准供应与节能减排的需求日益突出,需要根据历史数据的分析及曲线拟合等算法,摸索最佳供应策略,提供相应的数据依据支撑,辅助及验证内控标准的制定,及时调整策略,保证压缩空气产能满足需求的同时,最大程度地减少压缩空气的浪费,进而达到节能的目的。

14.(1)基于aps详细排程预测用能需求压力曲线根据aps排产工单,可以得到下一天的工单执行安排,每一条工单对应到的设备都有其需求压力。

15.空压机需要提供的压力只需要使得需求压力最大的设备也能正常运行即可,因此只需找到特定时间段下的所有执行中的工单,并将其中对压力需求最大的设备选出,就可以用当前时间端内的设备端需求压力。

16.(2)基于用能需求压力曲线计算空压机设定压力曲线根据《gb50029-2014 压缩空气站设计规范》文件,工作压力不超过1.6mpa即16bar的压缩空气管道系统,从空气压缩机出口到最不利点的压力损失不应超过排气压力的10%,本系统工作压力不超过6.5bar,因此取排气压力的10%作为管道损耗压力,便足以满足要求,因此可以用设备端需求压力加上管道损耗压力(排气压力*10%)作为该时间段内的需求压力。

17.此时,将空压机的设定压力与设备端需求压力进行匹配,便可以得到对应的空压机的设定压力,公式如下:机的设定压力,公式如下:

故可得:根据时间即可绘制出设定压力的曲线。

18.(3)基于历史数据计算每台空压机最优产气速度曲线一旦给定了设定压力,空压机就会自动去进行压力匹配,需要考虑的问题就变成了维持当前压力所要具备的条件,也就是使产气速度等于耗气速度,这样储气罐内的气量不变,压力也就不会发生变化。接下来,应该考虑在不同压力下,将产气效率高并且节能的空压机选出来,以期空压机在适应压力需求的同时达到节能的目的,具体实现方法为:将每台空压机设定压力的取值范围分为多个区间,统计各个压力区间内的产气速度与耗电速度,绘制出纵轴为气电比(产气速度与耗电速度的比值),横轴为产气速度的曲线,找到气电比最大的那个产气速度,以该产气速度为空压机的生产口径,因为这是该空压机可以在给定压力区间内达到的最节能产气速度。

19.(4)基于设定压力曲线与aps详细排程预测设备端耗气速度为解决传统控制的问题,以及各影响因素导致的产出与消耗不对称问题,因此,结合压力设定要求,充分考虑环境、工单、设备等各因素对结果变量的影响,在本步骤中设计了设备端压缩空气消耗量的预测功能。压缩空气消耗预测建模总体结构如图2所示:模型预测采用数据驱动的预测算法,一般步骤有:数据预处理、工况分割、特征生成、特征降维或选择、模型训练和验证。数据预处理会将采集到的原始数据进行数据清洗(包括异常值剔除以及缺失值插补);接着进行工况分割,分工况进行数据探索;然后,根据数据的不同特性,生成更多维度的特征,包括时域特征、频域特征和时频域特征,对生成的特征进行降维或者选择,一般的特征降维或选择有pca(主成分)方法、lasso方法等;下一步利用机器学习模型进行建模,常见的机器学习方法有决策树、随机森林,adaboost、神经网络等,根据不同的现实数据可实验多种模型,进而选择最优模型;最后需要对模型拟合结果进行验证,最常见的方法为可决系数法或者交叉验证法。

20.结合压力设定要求,充分考虑工单、设备等各因素对结果变量的影响,设计了设备端压缩空气耗气速度的预测功能。针对预测模型选择,需要获取卷包、制丝、成型等部门的大量历史数据,在数据挖掘平台上分别对可选的预测模型(决策树、随机森林,adaboost、神经网络等)的不同数据重构方法进行试验,从拟合优度、mse、rmse等方面进行对比评价,选取最优的算法模型,该过程对比后最终采用评价指标最优的算法,即压缩空气耗气速度预测模型。

21.(5)基于建立产气速度与耗气速度协同匹配模型进行空压机开动优化对于预测得到的特定时间段的压缩空气耗气速度,这里设计了一套空压机开机策略用于控制空压机的产气速度以使其最接近实时下的压缩空气耗气速度。空压机开机方法,主要体现在使产气速度适配耗气速度,以保证在压力平衡的条件下实现最节能,并且每天均可自动根据历史数据实时调整策略,真正实现了统计与机器学习的精髓,学习历史以推断未来,具体推断组合的过程如下所示:对n台空压机设置开与关两种状态,在数据与程序中体现为1与0,据此将空压机的开关组合全部罗列出来,共有种组合。

22.根据第(2)步,可以得到不同压力区间下的最优(节能)产气速度,由于空压机是变

频的,它们可以在设定的压力下达到压力平衡后智能调节到最优产气速度,因此将该最优产气速度作为每台空压机在该压力下的产气速度在给定了设定压力与开机组合后,根据各个组合中开动的空压机编号,结合设定压力下每台空压机的产气速度,计算出对应空压机组合的总产气速度。

23.取前面一段时间下(例如30分钟)的压缩空气耗气速度预测值的峰值,使其与种空压机组合的总产气速度分别做差,并取绝对值,选择绝对值最小的空压机组合作为当天的开机组合。

24.当选定的空压机组合的总产气速度大于压缩空气耗气速度预测值的峰值时,显然既可以满足生产需求,又是最节能的状态;当选定的空压机组合的总产气速度小于压缩空气耗气速度预测值的峰值时,空压机的变频功能也可以自动调节补足这部分产气速度的缺额,这虽然不是最优产气速度,但也相差很小,完全可以接受,综合来看,这实际上也就是选择了压缩空气损耗最少且又能圆满完成生产任务的开机组合确定当天的最优开机组合后,进一步采取动态匹配法来及时变更开机组合以使其适配需求的变化,首先选择每个特定时间段的压缩空气耗气速度预测值,使其与种空压机组合的总产气速度分别做差,并取绝对值最小的差作为逼近依据,算法逻辑与第一次的开机组合策略一致,并可以随着时间的推移不断调整开机组合,实现在每个特定时间段内都能既满足需求又节能的目标,即全天都能既满足需求又节能的目标。

25.实施例一:图3所示为一种与生产用能端的压力协同匹配的空压机开动优化方法实施流程图,其包括以下步骤:步骤一,设备端需求压力曲线预测;步骤二,空压机的设定压力曲线预测;步骤三,计算空压机的最优产气速度曲线;步骤四,设备端耗气速度预测;步骤五,设定空压机开机策略。

26.1.在步骤一中,该步骤首先将所有生产设备的需求压力罗列出来,根据计划工单找到每个固定时间段(例如10分钟)下的所有计划执行的工单,根据每个工单中使用的设备情况,将其中对压力需求最大的设备选出,用该设备的需求压力作为该时间段内设备端的需求压力,最终按时间绘制成为设备端需求压力曲线。

27.2.在步骤二中,该步骤首先将设备端的需求压力与管道损耗压力进行求和,得到总需求压力,并用总需求压力去匹配空压机的设定压力即供应压力,即可得到最终需要为空压机设定的生产压力。

28.3.在步骤三中,该步骤将每台空压机设定压力的取值范围分为多个区间,统计各个压力区间内的产气速度与耗电速度,绘制出纵轴为气电比(产气速度与耗电速度的比值),横轴为产气速度的曲线,找到气电比最大的那个产气速度,以该产气速度为空压机的生产口径,因为这是这台空压机可以在该压力区间内达到的最节能的产气速度。

29.4.在步骤四中,由于压缩空气耗气速度由不同部分的耗气速度求和得到,而不同部分数据结构也有所不同,因此需要分部分进行建模分别预测各部分的耗气速度,预测模型结构如图4所示。首先,由压缩空气能源计量网络图,见图5,可知空压机消耗主要有卷包、制丝、以及成型。

30.因此:预测总压缩空气消耗=预测制丝压缩空气消耗 预测卷包压缩空气消耗 预测成型压缩空气消耗 动力部分压缩空气消耗(常数)。

31.各个部门具体建模方式如下:制丝消耗部分特征选择:选择与压缩空气消耗有关的压力,工艺段的工艺路径作为输入变量,包括但不限于,当前的压缩空气设定压力,制丝工艺段的多个工艺路径;以制丝生产部门的压缩空气消耗量(包括制丝车间压缩空气1、制丝车间压缩空气2、制丝除尘压缩空气)作为输出变量。

32.卷包消耗部分特征选择:选择与压缩空气消耗有关的压力,卷包工艺段的多个机组编号、牌号编码作为输入变量;以卷包压缩空气消耗量(包括卷包车间压缩空气1、卷包车间压缩空气2、卷包车间压缩空气3)作为输出变量。

33.成型消耗部分特征选择:选择与压缩空气消耗有关的压力,成型工艺段的多个机组编码作为输入变量;以成型压缩空气消耗量(包括成型压缩空气(总))作为输出变量。

34.制丝模型构建:原始数据中包括下达数据与反馈数据。在反馈数据中,每个工单对应一个工作时间段和相应的工艺路径等数据,将数据处理成以固定时间段(例如10分钟)为单位的数据。每日的工作时间划分为若干个宽度为固定时间段(例如10分钟)的小段,每一小段对应各个工单的工作状态,以及该时间段消耗的压缩空气数量。以压缩空气消耗量作为响应变量,各个工艺路径的工作状态作为自变量来建立预测模型。将反馈数据的最后两天作为测试数据,剩余数据作为训练数据。用训练数据拟合多个模型(神经网络、随机森林、xgboost、adaboost等),再用测试数据选择测试效果最好的模型(测试数据中的作为评判标准)。最终选择随机森林模型。下达数据也处理成为以10分钟为单位,对应各工艺路径工作状态的数据。将处理好的下达数据带入模型即可预测出相应时间压缩空气的消耗量。

35.卷包模型构建:原始数据中也包括下达数据与反馈数据。将数据处理成以固定时间段(例如10分钟)为单位的数据。每日的工作时间划分为若干个宽度为固定时间段(例如10分钟)的小段,计算每日不同机组编码对应开机时间以及不同牌号编码固定时间段(例如10分钟)计划产量,并作为输入变量,同时将卷包部分固定时间段(例如10分钟)压缩空气消耗量(包括卷包车间压缩空气、卷包车间压缩空气、卷包车间压缩空气3)作为响应变量。根据输入变量和响应变量构建自适应的数据驱动模型,能够对机组编码以及牌号编码进行综合评价,并根据计划机组编码以及牌号编码数据预测卷包压缩空气消耗量,与实际监测的压缩空气消耗量计算误差,用误差的分析反馈来修正数据与模型,另外形成参数调控建议指令。针对预测模型选择,需要获取相关参数的大量历史数据,在数据挖掘平台上分别对可选预测模型(决策树、随机森林,adaboost等)的不同数据重构方法进行试验,从拟合优度、mse、rmse等方面进行对比评价,选取最优的算法模型。最终选择的模型为adaboost模型。

36.成型模型构建:原始数据中包括嘴棒和封箱两部分的下达数据和反馈数据。由于压缩空气的消耗量只有成型部分的总消耗量,所以将嘴棒和封箱部分的下达数据和反馈数据分别合并,得到成型总的下达工单数据和反馈工单数据。依然是将数据处理成以固定时间段(例如10分钟)为单位的数据。每日的工作时间划分为若干个宽度为固定时间段(例如10分钟)的小段,计算每日不同机组编码对应开机时间做为输入变量,同时将成型部分每个固定时间段(例如10分钟)压缩空气消耗量作为响应变量。对处理好的反馈数据拟合模型,从拟合优度、

mse、rmse等方面进行对比评价,选取最优的算法模型,最终选择吧boosting模型。再将处理好的下达数据带入到构建好的模型中,即可预测相应时间段成型的压缩空气消耗量。

37.5.在步骤五中,该步骤采用步骤4中得到的每个固定时间段(例如10分钟)的压缩空气耗气速度预测值,以集合代表空压机组合,并将步骤3中得到的空压机最优产气速度作为生产口径代入集合得到该组合的产气速度,让前面一段时间(例如10分钟)下的耗气速度预测值的峰值去遍历所有组合的产气速度,进而得到与该耗气速度最接近的产气速度对应的空压机组合,并以该组合作为这个固定时间段(例如10分钟)下的开机组合,此后每个固定时间段(例如10分钟)迭代一次,得到新的开机组合。

38.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。