1.本公开涉及一种涡轮传动组件,一种包含这种涡轮传动组件的液力变矩器,一种包括这种液力变矩器的动力传动系,以及涉及一种包括这种动力传动系的车辆。此外,本公开还涉及一种涡轮传动组件的制造方法。

背景技术:

2.通常,在自动变速的车辆的发动机和变速器之间设置液力变矩器。液力变矩器通过流体(通常为油)将发动机的动力传递到变速器。作为液力变矩器中的重要传动组件,涡轮传动组件通常包括涡轮毂、涡轮壳体和传动板。涡轮壳体和传动板均旋转固定至涡轮毂上,并且通过涡轮毂输出扭矩。

3.在现有的技术方案中,通过单独的铆钉将涡轮壳体和传动板连接至涡轮毂,或者通过焊接将涡轮壳体和传动板连接至涡轮毂上。在使用铆钉的技术方案中,需要使用铆钉馈送系统来将铆钉安装相应的孔中。这种安装不能一次完成,通常需要进行多次馈送的工艺步骤,且存在漏掉一个或多个铆钉的风险。使用焊接的技术方案通常也需要较多的工艺步骤。因此,现有的技术方案成本较高,且安装较困难。

技术实现要素:

4.因此,本公开的目的在于提供一种具有通过冲压而与其一体成型的铆接突起的涡轮传动组件以解决上述问题。

5.该目的通过根据本公开的涡轮传动组件来实现。该涡轮传动组件具有一中心轴线且包括绕该中心轴线设置的:输出毂,能够绕所述中心轴线旋转;以及涡轮壳体,旋转固定至所述输出毂。所述输出毂和涡轮壳体中的一个具有与其一体成型的多个第一铆接突起,另一个具有与所述多个第一铆接突起配合的多个第一铆接孔。

6.根据本公开的一个实施例,所述涡轮传动组件还包括传动板,所述传动板旋转固定至所述输出毂,且其中,所述传动板和输出毂中的一个具有与其一体成型的多个第二铆接突起,另一个具有与所述多个第二铆接突起配合的多个第二铆接孔。

7.根据本公开的一个实施例,所述输出毂包括主体,所述第一铆接突起和第二铆接突起设置于所述主体上。

8.根据本公开的一个实施例,所述输出毂包括主体,所述第一铆接突起设置于所述主体上,所述第二铆接突起设置于所述传动板上。

9.根据本公开的一个实施例,所述涡轮壳体和传动板沿所述中心轴线的方向位于所述主体的两侧。

10.根据本公开的一个实施例,所述第一铆接突起和第二铆接突起围绕所述中心轴线沿周向均匀地排列,并且其中,所述第一铆接突起的中心位于第一定位圆上,所述第二铆接突起的中心位于第二定位圆上。

11.根据本公开的一个实施例,所述第一定位圆的直径大于所述第二定位圆的直径。

12.根据本公开的一个实施例,所述第一铆接突起以一角度沿周向与所述第二铆接突起错开。

13.根据本公开的一个实施例,所述第一定位圆的直径小于所述第二定位圆的直径。

14.根据本公开的一个实施例,所述第一定位圆的直径等于所述第二定位圆的直径,所述第一铆接突起和第二铆接突起围绕所述中心轴线沿周向交替排列。

15.根据本公开的一个实施例,所述第一铆接突起和第二铆接突起各具有基部和杆部,所述基部的直径大于所述杆部的直径。

16.本公开还涉及一种液力变矩器,其包括如前所述的涡轮传动组件。

17.本公开还涉及一种动力传动系,其包括如前所述的液力变矩器。

18.本公开进一步涉及一种车辆,其包括如前所述的动力传动系。

19.本公开进一步涉及一种涡轮传动组件的制造方法,所述涡轮传动组件包括输出毂和涡轮壳体,所述方法包括以下步骤:在所述输出毂和涡轮壳体中的一个上形成多个第一铆接突起;在所述输出毂和涡轮壳体中的另一个上形成与所述多个第一铆接突起配合的多个第一铆接孔;以及将所述涡轮壳体安装在所述输出毂上,使得所述多个第一铆接突起中的每一个同时进入所述多个第一铆接孔中的每一个,且变形所述第一铆接突起,使得所述涡轮壳体与输出毂固定连接。

20.根据本公开的一个实施例,所述涡轮传动组件还包括传动板,以及所述方法还包括以下步骤:在所述输出毂和传动板中的一个上形成多个第二铆接突起;在所述输出毂和传动板中的另一个上形成与所述多个第二铆接突起配合的多个第二铆接孔;以及将所述传动板安装在所述输出毂上,使得所述多个第二铆接突起中的每一个同时进入所述多个第二铆接孔中的每一个,且变形所述第二铆接突起,使得所述传动板与输出毂固定连接。

附图说明

21.从下面结合附图详细描述的本公开的优选实施方式中,本公开的优点和目的可以得到更好地理解。为了在附图中更好地显示各部件的关系,附图并非按比例绘制。附图中:

22.图1是根据本公开的一个实施例的车辆的动力传动系的液力变矩器的沿中心轴线剖开的部分示意性截面图,用于示意性地说明液力变矩器的涡轮传动组件的基本结构;

23.图2是根据图1的涡轮传动组件的输出毂的部分示意性截面图;

24.图3是根据图1的涡轮传动组件的涡轮壳体的整体示意图;

25.图4是根据图1的涡轮传动组件的输出毂的整体示意图;

26.图5是根据本公开的另一个实施例的涡轮传动组件的输出毂的示意图;

27.图6是根据本公开的又一个实施例的涡轮传动组件的输出毂的示意图;

28.图7是根据本公开的一个实施例的车辆的动力传动系的液力变矩器的沿中心轴线剖开的部分示意性截面图,用于示意性地说明液力变矩器的涡轮传动组件的基本结构;

29.图8是根据图7的涡轮传动组件的输出毂的部分示意性截面图;

30.图9是根据图7的涡轮传动组件的输出毂的整体示意图;

31.图10是根据本公开的另一个实施例的涡轮传动组件的输出毂的示意图;

32.图11是根据本公开的又一个实施例的涡轮传动组件的输出毂的示意图;

33.图12是根据本公开的再一个实施例的涡轮传动组件的输出毂的示意图;以及

34.图13是根据本公开的涡轮传动组件的制造方法的一个实施例的示意图。

具体实施方式

35.下面将结合本公开实施例的附图对本公开的实施例的技术方案进行清楚、完整的描述。除非另作定义,本文使用的技术术语或者科学术语应当为本公开所属领域内普通技术人员所理解的通常意义。本公开专利申请说明书以及权利要求中使用的“一个”、“一”或者“该”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同物,而不排除其他元件或者物件。“径向”等方向是相对于液力变矩器的旋转轴线或中心轴线定义。

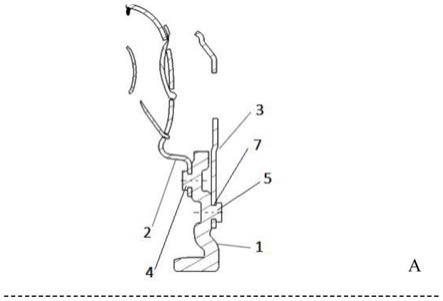

36.图1示出了本公开的一个实施例的动力传动系的具有中心轴线a的液力变矩器的部分示意性截面图,以说明液力变矩器的涡轮传动组件的基本结构。该液力变矩器可用于车辆,例如机动车辆。图1中所示的截面为沿中心轴线a剖开的截面,即,该中心轴线a位于该截面中,且图1仅示出了截面中液力变矩器的涡轮传动组件位于中心轴线a一侧的部分。

37.图1所示的液力变矩器的涡轮传动组件包括围绕该中心轴线a设置的输出毂1(即,涡轮毂)、涡轮壳体2以及传动板3,它们围绕中心轴线a旋转对称。此外,液力变矩器还包括图1中未示出的液力变矩器壳体、泵轮、涡轮叶片等。液力变矩器壳体用于接收例如来自于车辆的发动机的输入扭矩。泵轮固定连接至液力变矩器壳体,且能够与液力变矩器壳体一起绕中心轴线a旋转。涡轮叶片安装在涡轮壳体上。包括涡轮壳体和涡轮叶片的涡轮与泵轮流体连通,且能够在从泵轮流出的流体(例如,油)的冲击下旋转,即,涡轮能够被泵轮驱动旋转。输出毂1可以绕中心轴线a旋转,以将扭矩输出。涡轮壳体2旋转固定至输出毂1,可将由泵轮传递的扭矩传递给输出毂1。传动板3也旋转固定至输出毂1,可将来自液力变矩器壳体的扭矩传递给输出毂1。例如,传动板可以包括锁止离合器板,该板例如在其两侧的油压的作用下可以沿平行于中心轴线a的方向移动(例如,如图1中左右移动),从而可以与液力变矩器壳体接合以与其一起旋转,以及与液力变矩器壳体分离。

38.在特定条件下,例如车辆高速行驶时,传动板3可接合至液力变矩器壳体,由发动机输入的动力由液力变矩器壳体和传动板3直接传递给输出毂1,从而形成直接传动,传动效率为100%。在特定条件下,例如车辆低速行驶时,传动板3可与液力变矩器壳体分离,由发动机输入的动力由液力变矩器壳体、泵轮、液力变矩器中的流体、涡轮而传递到输出毂1,由此可以实现变矩的功能。

39.如图1所示,在本公开的一些实施例中,输出毂1具有与其一体成型的多个第一铆接突起4。涡轮壳体2具有与多个第一铆接突起4配合的多个第一铆接孔6,如图3所示。例如,第一铆接突起4通过冲压形成在输出毂1上。输出毂1的厚度例如在5mm至10mm之间,优选为6mm或8mm。在本公开的另一些实施例中,涡轮壳体2具有与其一体成型的多个第一铆接突起,输出毂1具有与多个第一铆接突起配合的多个第一铆接孔。在这些实施例中,涡轮壳体2与输出毂1的第一铆接孔配合的部分具有较大的厚度,以能够通过冲压形成第一铆接突起。此外,如图1所示,在本公开的一些实施例中,输出毂1还具有通过冲压而与其一体成型的多个第二铆接突起5,传动板3相应地具有与多个第二铆接突起5配合的多个第二铆接孔7。

40.如图2所示,输出毂1包括主体11,第一铆接突起4和第二铆接突起5均设置于所述

主体11上。在本公开的一些实施例中,沿中心轴线a的方向,第一铆接突起4位于主体的第一侧,第二铆接突起5位于主体的与第一侧相对的第二侧,如图2所示,第一铆接突起4位于主体左侧,第二铆接突起5位于主体的右侧。在此情况下,在将涡轮壳体2和传动板3安装在输出毂1上之后,涡轮壳体2和传动板3沿中心轴线a的方向位于主体11的两侧。在本公开的另一些实施例中,第一铆接突起4和第二铆接突起5可设置于主体11的同一侧上,使得在装配完成之后,涡轮壳体2和传动板3沿中心轴线a的方向位于主体11的同一侧。

41.此外,如图2所示,第一铆接突起4具有位于主体的第一侧上的基部41和杆部42,杆部42垂直于基部41且远离主体11延伸;第二铆接突起5具有位于主体的第二侧上的基部51和杆部52,杆部52垂直于基部51远离主体11延伸。基部41、51分别与涡轮壳体2和传动板3接触,提供铆接的摩擦力。为此,基部41、51的尺寸均大于相应杆部42、52的尺寸。

42.图4-6示出了本公开的第一铆接突起4和第二铆接突起5具有不同分布方式的示例性实施例。根据这些实施例可知,第一铆接突起4和第二铆接突起5的基部41、51和杆部42、52均具有圆柱形形式,并且基部41、51的直径均大于相应杆部42、52的直径。例如,基部41、51的直径为相应杆部42、52的直径的两倍,以提供足够的接触面。例如,基部41、51的直径大约为5.4mm至5.5mm,杆部42、52的直径大约为10.8mm至11mm。

43.进一步,如图4-6所示,第一铆接突起4和第二铆接突起5均围绕中心轴线a沿周向均匀地排列,并且第一铆接突起4的中心位于第一定位圆40上,第二铆接突起5的中心位于第二定位圆50上。此外,第一铆接突起4和第二铆接突起5的数量均为八个,但本公开不限于此,根据输出毂的主体的尺寸以及所承担的轴向力的大小,可以有其他数量的铆接突起。

44.参见图4,第一定位圆40的直径大于第二定位圆50的直径。此外,第一铆接突起4的中心与相应第二铆接突起5的中心在定位圆的径向方向上对准。

45.参见图5,第一定位圆40的直径大于第二定位圆50的直径,且第一铆接突起4以一角度沿周向与第二铆接突起5错开。例如,第一铆接突起4以大约为22.5

°

的角度α沿周向与相邻的第二铆接突起5错开,此时第二铆接突起5位于与其相邻的两个第一铆接突起4的中间。当然,本公开中的角度α也可具有其他数值,这取决于定位圆上所排列的铆接突起的数量。

46.如图4和图5所示,通过在周向和径向上错开分布,可以将第一铆接突起4和第二铆接突起5冲压在较小的输出毂上,因此可以提供紧凑型液力变矩器。

47.当输出毂具有足够的尺寸时,参见图6,第一定位圆40和第二定位圆50可以具有相同的直径,第一铆接突起4和第二铆接突起5围绕中心轴线a沿周向交替排列。在此情形中,第一铆接突起4也可以大约22.5

°

的角度沿周向与相邻的第二铆接突起5错开。由于第一铆接突起和第二铆接突起具有相同的定位圆直径,它们可以具有相同的较短力臂,因此可以在输出毂的两侧承担相同的轴向力。

48.尽管未在附图中示出,但是,在另外一些实施例中,第一定位圆40的直径可以小于第二定位圆50的直径。

49.类似于图1,图7也示出了本公开的一个实施例的动力传动系的具有中心轴线a的液力变矩器的部分示意性截面图。与图2、图3-6类似,图8至12示出了输出毂1的不同实施例。在上述附图7至12中,以相同的附图标记表示的部件的功能、尺寸和优势请参见上文参考图1至6所描述的内容,下面仅描述图7至12与图1至6的不同之处。

50.如图7和8所示,输出毂1具有通过冲压而与其一体成型的多个第一铆接突起4,传动板3具有通过冲压而与其一体成型的多个第二铆接突起8。相应地,输出毂1具有与多个第二铆接突起8配合的多个第二铆接孔9。例如,第一铆接突起4设置于输出毂1的主体11的第一侧(即图8中的左侧)上,第二铆接突起8设置于传动板3的左侧上。在此情况下,第一铆接突起4和第二铆接突起8朝同一方向延伸,使得在装配完成之后,涡轮壳体2和传动板3沿中心轴线a的方向位于主体11的两侧。在另外一些实施例中,第一铆接突起4和第二铆接突起8也可朝相反方向延伸,使得在装配完成之后,涡轮壳体2和传动板3沿中心轴线a的方向位于主体11的同一侧。

51.类似于第二铆接突起5,第二铆接突起8同样具有基部81和杆部82,杆部82垂直于基部81远离传动板3延伸。同样,基部81和杆部82均具有圆柱形形式,并且基部81的直径大于杆部82的直径。例如,基部81的直径为杆部82的直径的两倍。

52.类似于图4至6,图9至12也示出了本公开的第一铆接突起4和第二铆接突起8具有不同分布方式的示例性实施例。由于第二铆接突起8被安装在第二铆接孔9中,因此第二铆接突起8的中心和第二铆接孔9的中心均位于第二定位圆50上。在下文中,第二铆接突起8的第二定位圆指的就是第二铆接孔9的第二定位圆50,第二铆接突起8的中心指的就是第二铆接孔9的中心。

53.在图9所示的实施例中,第一定位圆40的直径大于第二定位圆50的直径,且第一铆接突起4的中心与相应第二铆接突起8的中心在定位圆的径向方向上对准。在图10所示的实施例中,第一定位圆40的直径大于第二定位圆50的直径,且第一铆接突起4以一角度与α沿周向与第二铆接突起8错开,例如以大约为22.5

°

的角度α与相邻的第二铆接突起8错开,即与相邻的第二铆接孔9错开。在图11所示的实施例中,第一定位圆40和第二定位圆50可以具有相同的直径,第一铆接突起4和第二铆接突起8围绕中心轴线a沿周向交替排列。在图12所示的实施例中,在垂直于中心轴线a的径向方向上,第一铆接突起4的中心位于第二铆接孔9的中心的内侧,也就是说,第一定位圆40的直径小于第二定位圆50的直径。

54.通过输出毂上冲压的铆接突起和冲孔的配合,输出毂的尺寸可以更小,且用于制造这样的输出毂的材料也有更多选择。例如可以使用硬度较大的材料来制造这样的输出毂。因此,本公开的这些实施例可以提供具有更低成本和更小体积且具有灵活应用的液力变矩器。

55.下面,结合图1、图7以及图13描述本公开的涡轮传动组件的制造方法。

56.在一些实施例中,所述方法包括步骤s1-s3。在步骤s1中,在输出毂1上形成多个第一铆接突起4。在步骤s2中,在涡轮壳体2上形成与多个第一铆接突起4配合的多个第一铆接孔6。在步骤s3中,将涡轮壳体2安装在输出毂1上,使得多个第一铆接突起4中的每一个同时进入多个第一铆接孔6中的每一个,且变形第一铆接突起4,使得涡轮壳体2与输出毂1固定连接。例如,通过施加力于第一铆接突起4以形成尺寸大于第一铆接孔6的尺寸的膨大部,实现涡轮壳体与输出毂的铆接。

57.在另外一些实施例中,所述方法还包括步骤s4-s6。在步骤s4中,在输出毂1上形成多个第二铆接突起5,如图1所示。在步骤s5中,在传动板3上形成与多个第二铆接突起5配合的多个第二铆接孔7,如图1所示。在步骤s6中,将传动板3安装在输出毂1上,使得多个第二铆接突起5中的每一个同时进入多个第二铆接孔7中的每一个,且变形第二铆接突起5,使得

传动板3与输出毂1固定连接。例如,通过施加力于第二铆接突起5以形成尺寸大于第二铆接孔7的尺寸的膨大部,实现传动板与输出毂的铆接。

58.在另外一些实施例中,上述步骤s1可以替换为s1’,且步骤s2可以替换为s2’。在步骤s1’中,在涡轮壳体1上形成多个第一铆接突起。在步骤s2’中,在输出毂1上形成与多个第一铆接突起配合的多个第一铆接孔。

59.在另外一些实施例中,上述步骤s4可以替换为s4’,且步骤s5可以替换为s5’。在步骤s4’中,在传动板3上形成多个第二铆接突起8,如图7所示。在步骤s5’中,在输出毂1上形成与多个第二铆接突起8配合的多个第二铆接孔9,如图7所示。

60.例如,如图13所示,所述方法中的各个步骤按照s1、s2、s3、s4、s5、s6的顺序来执行。在另外一些实施例中,所述方法中的各个步骤按照s1、s4、s2、s5、s3、s6的顺序来执行。本公开不限制上述步骤的执行顺序。

61.上述制造方法可以同时将多个铆接突起插入多个铆接孔中来进行铆接,且上述制造方法不需要铆钉馈送系统,因此减少了工艺步骤,避免了在使用常规的单独铆钉进行组装时不能一次铆接成功的情形,且避免了漏铆情形的发生。

62.应当理解的是,上面描述的和在附图中示出的结构仅是本公开的示例,其可通过表现出用于获得所需最终结果的相同或相似功能的其他结构代替。另外,应当理解的是,上面描述的和附图所示的实施例应被视为仅组成本公开的非限制性示例,并且它可在专利权利要求的范围内以多种方式进行修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。