1.本发明涉及覆盖车辆中使用的阻尼器的外侧的防尘罩、具备该防尘罩的悬架装置、该防尘罩的制造方法。

背景技术:

2.作为汽车车辆的悬架装置,已知有如下悬架装置,其具备:向规定方向延伸的阻尼器、被配置于阻尼器的径向外侧的螺旋弹簧、在螺旋弹簧的内侧覆盖阻尼器的外侧的由热塑性树脂构成的防尘罩(例如,参照专利文献1)。在专利文献1所记载的悬架装置中,防尘罩具有波纹部和在波纹部的端部形成为外径比波纹部大的凸缘部。而且,该凸缘部被以下两者夹持:固定阻尼器的上端侧且被安装于车身侧的安装部和容纳螺旋弹簧的上端的座部橡胶(

シートラバー

)。

3.由热塑性树脂构成的防尘罩通过吹塑成形而制造。在吹塑成形中,在将熔融的管状热塑性树脂配置于模具内的状态下,向热塑性树脂的内部送入空气,使热塑性树脂沿径向膨胀而变形成沿着模具的内壁面的形状。即,在吹塑成形中,热塑性树脂的径向尺寸较大的部分的厚度比其它部分薄。由此,在波纹部,径向外端的厚度比径向内端薄,通过使波纹部的径向外端侧变形,防尘罩可沿轴向进行伸缩。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2016-48081号公报

技术实现要素:

7.发明所要解决的问题

8.但是,如专利文献1所记载的防尘罩,如果在防尘罩的筒状部分设置凸缘部,则在凸缘部的外径比波纹部大的情况下,凸缘部的厚度在吹塑成形时比波纹部的径向外端还薄。由此,存在不能充分确保防尘罩的凸缘部的强度之类的问题点。

9.本发明是鉴于上述情况而研发的,其目的在于,提供使用了热塑性树脂,同时也确保了凸缘部的强度的防尘罩、及具备该防尘罩的悬架装置、以及该防尘罩的制造方法。

10.用于解决问题的技术方案

11.为了实现所述目的,根据本发明,提供一种防尘罩,其为大致圆筒状,其由通过吹塑成形而成形的热塑性树脂构成,覆盖向规定方向延伸的阻尼器的外侧,其中,所述防尘罩具有:波纹部,其构成所述防尘罩的轴向规定区间,在轴向上相互不同地向径向外侧及内侧倾斜,径向外端形成为比径向内端薄,可沿轴向进行伸缩;以及凸缘部,其形成于所述防尘罩的轴向规定位置,从所述防尘罩的筒状部分向径向外侧延伸,其中,所述凸缘部以比所述波纹部的径向内端及径向外端之间的径向高度尺寸高的尺寸,从所述防尘罩的筒状部分向径向外侧突出,所述凸缘部的厚度比所述波纹部的径向外端的厚度厚。

12.根据该防尘罩,能够相对减薄波纹部的径向外端的厚度而确保伸缩功能,且相对

增厚凸缘部的厚度而确保凸缘部的强度。

13.另外,在所述防尘罩中,所述凸缘部的厚度也可以为所述波纹部的径向外端的厚度的2倍以上。

14.另外,在所述防尘罩中,所述凸缘部也可以配置于所述防尘罩的轴向一端侧。

15.根据该防尘罩,通过使凸缘部卡合至其它零件,能够将防尘罩的轴向一端侧安装至其它零件。

16.另外,在所述防尘罩中,也可以具有突出部,该突出部构成所述防尘罩的轴向一端,且从所述凸缘部向轴向一侧突出。

17.根据该防尘罩,在吹塑成形时,在轴向端部形成筒状的不要部分,其结果,在凸缘部构成轴向一端而未形成突出部等的情况下,切断轴向一端等的处理极其复杂且制造成本会增大,但通过在凸缘部的轴向一侧形成突出部,轴向一端的处理变得容易,能够实现成本降低。

18.另外,根据本发明,提供一种悬架装置,其具备:以轴向成为上下方向的方式配置的所述防尘罩;阻尼器,其径向外侧被所述防尘罩覆盖;螺旋弹簧,其被配置于所述防尘罩的径向外侧;安装部,其连接所述阻尼器的上端侧且被安装于车身;以及上座部,其被配置于所述安装部的下侧,且容纳所述螺旋弹簧的上端,其中所述防尘罩的所述凸缘部被所述安装部和所述上座部夹持。

19.根据该悬架装置,较厚地形成防尘罩的安装到安装部的安装部位即凸缘部,因此,能够提高防尘罩中相对于相对容易施加负荷的安装部的安装部位的强度。

20.另外,根据本发明,提供一种悬架装置,其具备:以轴向成为上下方向的方式配置的所述防尘罩;阻尼器,其径向外侧被所述防尘罩覆盖;螺旋弹簧,其被配置于所述防尘罩的径向外侧;安装部,其连接所述阻尼器的上端侧且被安装于车身;以及上座部,其被配置于所述安装部的下侧,且容纳所述螺旋弹簧的上端,其中,所述防尘罩的所述凸缘部被所述安装部和所述上座部夹持,所述安装部具有形成于下表面且容纳所述防尘罩的所述突出部的凹部。

21.根据该悬架装置,能够实现防尘罩的制造成本的降低,且提高防尘罩向安装部的安装部位的强度。

22.另外,本发明中,提供一种所述防尘罩的制造方法,用于吹塑成形的模具的内壁面具有与所述凸缘部对应的凹部,所述模具具有使所述凹部的轴向尺寸变化成与所述凸缘部的厚度对应的最终成形距离和比所述最终成形距离大的初次成形距离的可变机构,所述制造方法包含:将熔融的管状的所述热塑性树脂在将所述内壁面的所述凹部的轴向尺寸设为所述初次成形距离的状态下配置于所述模具内部的配置工序;向所述配置工序中被配置于所述模具内部的所述热塑性树脂的内部送入空气,使所述热塑性树脂以沿着所述模具的所述内壁面的方式变形的初次成形工序;以及使所述内壁面的所述凹部的轴向尺寸变化成所述最终成形距离,沿轴向压溃所述初次成形工序中成形的所述热塑性树脂中进入所述凹部的部分的二次成形工序。

23.根据该防尘罩的制造方法,通过初次成形工序进入比凸缘部的厚度大的轴向尺寸的凹部的熔融树脂在二次成形工序中沿轴向被压溃至凸缘部的厚度。由此,即使是热塑性树脂的吹塑成形,也能够相对增厚凸缘部的厚度。

24.另外,本发明中,提供一种防尘罩的制造方法,其制造大致圆筒状的防尘罩,该防尘罩覆盖向规定方向延伸的阻尼器的外侧且具有可沿轴向伸缩的波纹部和向径向外侧延伸的凸缘部,其中,用于吹塑成形的模具的内壁面具有与所述凸缘部对应的凹部,所述模具具有使所述凹部的轴向尺寸变化成与所述凸缘部的厚度对应的最终成形距离和比所述最终成形距离大的初次成形距离的可变机构,所述制造方法包含:将熔融的管状的所述热塑性树脂在将所述内壁面的所述凹部的轴向尺寸设为所述初次成形距离的状态下配置于所述模具内部的配置工序;向所述配置工序中被配置于所述模具内部的所述热塑性树脂的内部送入空气,使所述热塑性树脂以沿着所述模具的所述内壁面的方式变形的初次成形工序;以及使所述内壁面的所述凹部的轴向尺寸变化成所述最终成形距离,沿轴向压溃所述初次成形工序中成形的所述热塑性树脂中进入所述凹部的部分的二次成形工序。

25.根据该防尘罩的制造方法,初次成形工序中进入比凸缘部的厚度大的轴向尺寸的凹部的熔融树脂在二次成形工序中沿轴向被压溃至凸缘部的厚度。由此,即使是热塑性树脂的吹塑成形,也能够相对增厚凸缘部的厚度。

26.另外,在所述防尘罩的制造方法中,所述模具也可以具有:第一模具,其与所述防尘罩的所述凸缘部的轴向一侧对应;第二模具,其与所述防尘罩的所述凸缘部的轴向另一侧对应,且相对于所述第一模具可沿着轴向相对性地移动,其中,所述内壁面的所述凹部通过使所述第一模具及所述第二模具的内壁面组合而构成。

27.根据该防尘罩的制造方法,凹部的轴向尺寸根据第一模具及第二模具向轴向的相对移动进行变化。

28.发明效果

29.根据本发明,能够对防尘罩使用热塑性树脂,同时也确保防尘罩的凸缘部的强度。

附图说明

30.图1是表示本发明的一实施方式的悬架装置的概略说明图。

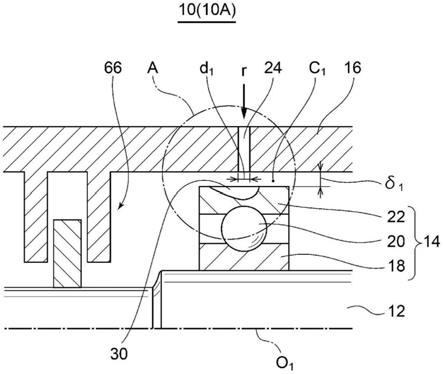

31.图2是悬架装置的上部扩大说明图。

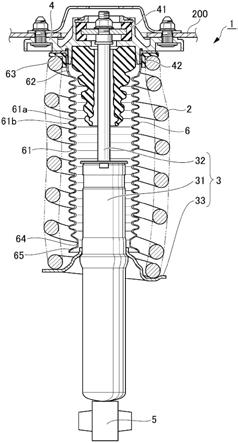

32.图3是表示将管状的熔融树脂配置于分开的模具之间的状态的说明图。

33.图4是表示将熔融树脂配置于关闭的模具内部的状态的说明图。

34.图5是表示向模具内部的熔融树脂送入空气的状态的说明图。

35.图6是表示模具内壁面的凹部的熔融树脂被压溃的状态的说明图。

36.图7是表示将模具分开并取出固化的中空树脂成形件的状态的说明图。

37.图8是表示中空树脂成形件的轴向两端被切断的状态的说明图。

具体实施方式

38.图1至图8表示本发明的一实施方式,图1是悬架装置的概略说明图,图2是悬架装置的扩大说明图,图3是表示将管状的熔融树脂配置于分开的模具之间的状态的说明图,图4是表示将熔融树脂配置于关闭的模具内部的状态的说明图,图5是表示向模具内部的熔融树脂送入空气的状态的说明图,图6是表示模具内壁面的凹部的熔融树脂被压溃的状态的说明图,图7是表示将模具分开并取出固化的中空树脂成形件的状态的说明图,图8是表示中空树脂成形件的轴向两端被切断的状态的说明图。

39.如图1所示,该悬架装置1被配置于车身200和车轮(未图示)之间,具有弹性地承接车轮相对于车身200的上下运动的螺旋弹簧2和配置于螺旋弹簧2的内侧且使该上下运动衰减的阻尼器3。悬架装置1具有安装有阻尼器3的上端侧且固定于车身200的安装部4、形成于阻尼器3的下端侧且与车轮侧连结的托架5。另外,悬架装置1具有配置于螺旋弹簧2的内侧且覆盖阻尼器3的外侧的防尘罩6。在本实施方式中,防尘罩6以轴向成为上下方向的方式配置。

40.阻尼器3具有向上下方向延伸的气缸壳31和从气缸壳31的上端向上方延伸且可向上下移动的活塞杆32。活塞杆32的上端侧经由由橡胶材料构成的衬套41固定于安装部4。在本实施方式中,托架5设置于气缸壳31的下端。另外,阻尼器3具有从气缸壳31向径向外侧延伸且容纳螺旋弹簧2的下端的下座部33。

41.螺旋弹簧2将下端容纳于下座部33,将上端容纳于配置在顶部安装部4下侧的由橡胶材料构成的上座部42。另外,在安装部4和上座部42之间夹持防尘罩6的凸缘部63。

42.防尘罩6由热塑性树脂构成,通过吹塑成形而制造。这里所说的“热塑性树脂”中,除了硬度较低的塑料之外,也包含柔软且呈现橡胶弹性的热塑性弹性体。作为防尘罩6的热塑性树脂,例如,可以适当使用ldpe(低密度聚乙烯)、l-ldpe(直链状低密度聚乙烯)等聚乙烯、及tpo(烯烃系弹性体)、tpv(动态交联弹性体)、tpc(聚酯系弹性体)、tpu(氨基甲酸乙酯系弹性体)等热塑性弹性体。另外,防尘罩6的热塑性树脂具有柔软性,弯曲弹性模量(曲

げ

弾性率)或拉伸弹性模量(引張弾性率)优选为1000mpa以下,更优选为500mpa以下。

43.防尘罩6被形成为大致圆筒状,从上座部42到下座部33覆盖阻尼器3的外侧。防尘罩6具有:在轴向上形成规定区间的波纹部61、从波纹部61的上端向上方延伸的上端侧圆筒部62、从上端侧圆筒部62的轴向规定部位向径向外侧延伸的凸缘部63、从波纹部61的下端向下方延伸的下端侧圆筒部64、从下端侧圆筒部64的下端向下方扩展的张开下端部65。具体而言,波纹部61在上下方向上相互不同地向径向内侧及外侧倾斜,形成为径向外端比径向内端薄,且可沿上下方向进行伸缩。在本实施方式中,将凸缘部63配置于防尘罩6的上端侧,使凸缘部63卡合至其它零件,由此,将防尘罩6的上端侧安装至其它零件。如图2所示,在本实施方式中,凸缘部63与上端侧圆筒部62的上端分开地形成,上端侧圆筒部62的凸缘63上侧构成从凸缘部63的上表面向上方突出的突出部62b。

44.在本实施方式中,突出部62b被容纳于以向周向延伸的方式形成于顶部安装部4的下表面43的凹部44。在此,凸缘部63以比波纹部61中的径向内端及径向外端之间的径向高度尺寸高的尺寸,从防尘罩6的上端侧圆筒部62向径向外侧突出。即,凸缘部63比波纹部61的谷部61a和山部61b之间的径向尺寸大地向径向外侧突出。另外,凸缘部63的厚度比波纹部61的径向外端的厚度厚地形成。因此,能够相对减薄波纹部61的径向外端的厚度并确保伸缩功能,且相对增厚凸缘部63的厚度并确保凸缘部的强度。凸缘部63和波纹部61的厚度的比率是任意的,例如能够将凸缘部63的径向外端的厚度设为波纹部61的径向外端的厚度的2倍以上。

45.防尘罩6通过吹塑成形而被制作,因此,厚度不一样。防尘罩6的各部的厚度是任意的,例如,能够将上侧圆筒部62及下型圆筒部64的厚度设为0.7mm以上且0.9mm以下,将凸缘部63的基端的厚度设为0.8mm以上且1.2mm以下,将凸缘部63的前端的厚度设为0.6mm以上且1.0mm以下,将波纹部61的谷部61a的厚度设为0.7mm以上且0.9mm以下,将波纹部61的山

部61b的厚度设为0.2mm以上且0.4mm以下。

46.在此,参照图3至图8说明防尘罩6的制造方法。

47.如图3至图7所示,用于吹塑成形的模具100的内壁面110具有与凸缘部63对应的凹部130,模具100具有使凹部130的轴向尺寸变化的可变机构。在本实施方式中,将模具100利用轴向一侧的第一模具101和轴向另一侧的第二模具102构成,在关闭模具100的状态下,相对于第一模具101可向轴向移动第二模具102,由此,实现可变机构。图3至图7的例子中,将第一模具101配置于上侧,将第二模具102配置于下侧。可变机构使凹部130的轴向尺寸变化成与凸缘部63的厚度对应的最终成形距离和比最终成形距离大的初次成形距离。此外,第一模具101及第二模具102分别可以在通过中心轴的面分割。

48.具体而言,第一模具101的内壁面111具有:与防尘罩6的凸缘部63的下侧对应的形状的主壁面112、与熔融树脂300的空气导入口310对应且沿上下延伸的导入壁面113、将主壁面112的上端和导入壁面113的下端连接且沿水平延伸的连接壁面114、与防尘罩6的凸缘部63对应且从主壁面112的下端向左右外侧延伸的第一凸缘壁面115、从第一凸缘壁面115的左右外端向下方延伸的垂直壁面116。在被第一模具101的垂直壁面116区划的空间配置第二模具102。

49.第二模具102的外壁面122向上下方向延伸,且与第一模具101的垂直壁面116接触。由此,第二模具102闭塞第一模具101的轴向另一端(下端),并且被第一模具101的垂直壁面116导向并向轴向移动。第二模具102的内壁面121具有:与防尘罩6的凸缘部63的上侧对应的形状的主壁面123、从主壁面123的下端起沿水平延伸且闭塞熔融树脂300的下端侧的闭塞壁面124、与防尘罩6的凸缘部63对应且从主壁面123的上端向左右外侧延伸的第二凸缘壁面125。在本实施方式中,凹部130由第一模具110的第一凸缘壁面115及垂直壁面116和第二模具102的第二凸缘壁面125形成,轴向尺寸根据第二模具102向轴向的移动而变化。

50.在使用以上那样构成的模具100制造防尘罩6时,首先,使成为原料的热塑性树脂熔融,使用挤压机以圆筒形状进行挤压,成为管状的熔融树脂300。如图3所示,将该熔融树脂300配置于分开的第一模具101及第二模具102之间(准备工序)。

51.接着,如图4所示,关闭第一模具101及第二模具102,成为将熔融树脂300配置于模具100内部的状态(配置工序)。此时,内壁面110的凹部130设为比凸缘部63的厚度大的初次成形距离。此外,在本实施方式中,防尘罩6在使上下反转的状态下成形。

52.然后,如图5所示,向配置于模具100的内部的熔融树脂300的内部送入空气,使熔融树脂300以沿着模具100的内壁面110的方式变形(初次成形工序)。此时,与其它部分相比,厚度变薄,但熔融树脂300也进入内壁面110的凹部130。

53.接着,如图6所示,在冷却熔融树脂300之前,移动第二模具102以使凹部130的轴向尺寸变化成与凸缘部63的厚度对应的最终成形距离,压溃凹部130内的熔融树脂300(二次成形工序)。即,初次成形工序中进入比凸缘部63的厚度大的轴向尺寸的凹部130的熔融树脂300在二次成形工序中沿轴向被压溃至凸缘部63的厚度。由此,即使是热塑性树脂的吹塑成形,也能够相对增厚凸缘部63的厚度。

54.如图7所示,熔融树脂300被冷却而固化之后,分开第一模具100及第二模具120,取出固化的中空树脂成形件(脱模工序)。中空树脂成形件成为在轴向两端形成有不要部分的状态。

55.如图8所示,切断中空树脂成形件的不要部分,防尘罩6完成。这样,在吹塑成形时,在防尘罩6的轴向端部形成筒状的不要部分,结果,在凸缘部63构成轴向一端而未形成突出部62b等的情况下,切断轴向一端等的处理极其复杂且制造成本会增大,但通过在凸缘部63的轴向一侧形成突出部62b,由此轴向一端的处理变得容易,能够实现成本降低。

56.根据该悬架装置1,较厚地形成防尘罩6的安装到安装部4的安装部位即凸缘部63,因此,能够提高防尘罩6中相对于相对容易施加负荷的安装部4的安装部位的强度。另外,使防尘罩6的突出部62b容纳于安装部4的凹部44,因此,能够实现防尘罩6的制造成本的降低,且成为突出部62b不与其它零件等干涉的结构。

57.此外,在上述实施方式中,表示了在防尘罩6的上端的凸缘部63形成突出部62b的情况,但当然也可以构成为凸缘部63构成防尘罩6的轴向端部。在该情况下,不需要安装部4的凹部44。另外,防尘罩6中的形成凸缘部63的轴向位置也能够适当变更。

58.另外,在上述实施方式中,表示了将模具100利用第一模具101和第二模具102构成,且使第一模具101和第二模具102相对性地移动,由此,使模具100的凹部130的轴向尺寸变化的情况,但也可以使用其它的可变机构使凹部的尺寸变化。

59.另外,在上述实施方式中,表示了将使用了使凹部130的轴向尺寸变化的模具100的制造方法应用于防尘罩6的情况,但只要是具有波纹部及凸缘部的大致圆筒形状的由热塑性树脂构成的零件,则也可应用于空调用管道那样的防尘罩6以外的零件。

60.以上,说明了本发明的实施方式,但上述中记载的实施方式不限定权利要求书的发明。另外,应注意的点是,实施方式中说明的特征的全部组合未必是用于解决发明问题的技术方案中必不可少的。

61.符号说明

62.1悬架装置

63.2螺旋弹簧

64.3阻尼器

65.4安装部

66.6防尘罩

67.44凹部

68.61波纹部

69.62b突出部

70.63凸缘部

71.100模具

72.101第一模具

73.102第二模具

74.110内壁面

75.111内壁面

76.121内壁面

77.130凹部

78.200车身

79.300熔融树脂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。