1.本发明涉及沉井施工技术领域,具体而言涉及一种海相淤泥中大型沉井分节下沉方法及结构。

背景技术:

2.随着经济的不断发展,城市规模不断扩大,市政工程建设项目越来越多,沉井结构以其独特的优越性在市政工程中广泛应用。以海相淤泥地质为主的沿海地区越来越普遍地采用沉井结构作为污水处理厂、水厂的进水泵房,或作为污水收集管网中的污水提升泵站。

3.在海相流塑淤泥中进行沉井施工,受土质结构本身影响,由于沉井周围土体抗剪切变形能力较差,沉井周围土体会对沉井侧向施加压力,极易出现突沉、偏沉滑移、超沉不止、沉井下沉速度及方向很难控制等技术难题。并且,由于土体含水量大,海相流塑淤泥中进行沉井施工时,井内还容易出现涌水、涌泥现象。

4.以往沉井的施工中,大多采用不排水法下沉,或对沉井刃脚底设计标高处进行地基加固处理等方式以克服上述难题。但是,由于海相淤泥条件下,采用吸泥泵很难吸走淤泥,目前所采用的不排水法往往会遇到实际施工困难的问题。

5.对刃脚底采用地基加固处理的方式,虽然下沉后承载力满足要求,但是下沉过程中依旧容易出现突沉、偏沉、涌水、涌泥和超沉不止等问题。沉井下沉过程中的这些现象依然难以得到解决。

技术实现要素:

6.本发明针对现有技术的不足,提供一种海相淤泥中大型沉井分节下沉方法及结构,本发明能够减少沉井下沉时周围环境对沉井作业造成的影响,并且能够在分节下沉过程中对沉井刃脚提供支撑,能够稳定沉井结构,避免超沉或偏沉。本发明具体采用如下技术方案。

7.首先,为实现上述目的,提出一种海相淤泥中大型沉井分节下沉方法,其步骤包括:第一步,在沉井位置外围的土体中设置至少一圈隔挡桩体,各隔挡桩体之间相互连接,形成包围在沉井结构外周的隔挡腔;第二步,在沉井位置的土体中竖直设置若干支撑桩体,各支撑桩体的底端均设置在第一深度位置,各支撑桩体之间设置有间隔距离,且各支撑桩体的顶端均位于沉井结构的沉井刃脚正下方;第三步,按照预定顺序逐一分节下沉各节沉井结构,若沉井结构下沉至预定深度位置之前受阻,则逐步凿除所述支撑桩体,直至全部沉井结构利用自重压碎其余支撑桩体并到达预定深度位置;所述第一深度位置深于第一节沉井结构的预定深度位置。

8.可选的,上述的海相淤泥中大型沉井分节下沉方法中,所述第一步中,设置相邻各

隔挡桩体的中轴线之间的间距均不超过隔挡桩体的直径长度。

9.可选的,上述的海相淤泥中大型沉井分节下沉方法中,所述第一步中,在所述沉井位置外围的土体中至少设置有内外两圈隔挡桩体,其中,位于内圈的各隔挡桩体与位于外圈的各隔挡桩体之间相互搭接且交错设置,共同形成竖直密封的隔挡腔侧壁结构,各隔挡桩体之间不设置缝隙。

10.可选的,上述的海相淤泥中大型沉井分节下沉方法中,所述第一步中,所述隔挡桩体为水泥搅拌桩,其采用湿喷工艺喷搅成型;第二步中,所述支撑桩体采用干喷工艺喷搅成型,按照长短间隔设置,包括长粉体搅拌桩和短粉体搅拌桩,其中:所述长粉体搅拌桩的底端均设置在第一深度位置,所述长粉体搅拌桩的顶端均与沉井位置的地面齐平;所述短粉体搅拌桩的底端均设置在第一深度位置,所述短粉体搅拌桩的顶端设置在沉井位置地面以下的第二深度位置;其中,所述第二深度位置高于第二节沉井结构所对应的预定深度位置。

11.可选的,上述的海相淤泥中大型沉井分节下沉方法中,所述第三步中,在沉井结构下沉至预定深度位置之前受阻时,具体以所述沉井结构的轴线为对称中心,逐步对称凿除所述支撑桩体。

12.同时,为实现上述目的,本发明还提供一种海相淤泥中大型沉井分节下沉结构,包括:隔挡腔,其包围在沉井结构的外周,设置在沉井位置外围的土体中;支撑桩体,其竖直设置在沉井位置的土体中,各支撑桩体的底端均设置在第一深度位置,各支撑桩体之间设置有间隔距离,且各支撑桩体的顶端均位于沉井结构的沉井刃脚正下方。

13.可选的,上述的海相淤泥中大型沉井分节下沉结构中,所述隔挡腔的侧壁由多根水泥搅拌桩相互连接形成,相邻各水泥搅拌桩的中轴线之间的间距均不超过所述水泥搅拌桩的直径长度。

14.可选的,上述的海相淤泥中大型沉井分节下沉结构中,所述水泥搅拌桩设置有内外两圈,其中,位于内圈的各水泥搅拌桩与位于外圈的各水泥搅拌桩之间相互搭接且交错设置,相邻的分别位于内圈和外圈的4个水泥搅拌桩之间的中心连线形成有30

°

或60

°

或45

°

的夹角,各水泥搅拌桩相互交叠共同形成竖直密封的隔挡腔侧壁结构,相邻各水泥搅拌桩之间不设置缝隙。

15.可选的,上述的海相淤泥中大型沉井分节下沉结构中,所述支撑桩体包括:长粉体搅拌桩,其底端均设置在第一深度位置,其顶端均与沉井位置的地面齐平;短粉体搅拌桩,其设置在相邻两个长粉体搅拌桩之间,各短粉体搅拌桩的底端均设置在第一深度位置,各短粉体搅拌桩的顶端均设置在沉井位置地面以下的第二深度位置;其中,所述第二深度位置高于位于包含有沉井刃脚结构的一节沉井结构所对应的预定深度位置。

16.可选的,上述的海相淤泥中大型沉井分节下沉结构中,所述第二深度位置至沉井位置的地面之间,在沉井结构的外壁正下方位置仅间隔设置有一圈所述长粉体搅拌桩;

所述长粉体搅拌桩和/或所述短粉体搅拌桩均能够被对称凿除,以使所述沉井结构能够利用自重压碎其余各长粉体搅拌桩和/或短粉体搅拌桩从而到达预定深度位置。

17.有益效果:本发明在沉井位置外围的土体中设置至少一圈的隔挡桩体,各隔挡桩体之间相互搭接,形成包围在沉井结构外周的隔挡腔。当一圈的隔挡桩体共同形成竖直密封的隔挡腔侧壁结构,就能够将土体阻挡在隔挡腔外面,隔挡腔侧壁结构还能够提供对抗外侧土体剪切变形的机械强度,避免外侧土体剪切力向内作用于沉井结构,使沉井结构在下沉过程中出现偏沉。沉井结构外周的隔挡腔同时还起到减少沉井下沉时对周边环境的影响及止水帷幕作用,能够防止下沉过程中出现的涌水涌泥等问题。本技术在沉井位置的土体中竖直设置若干支撑桩体,且各支撑桩体的顶端均位于沉井结构的沉井刃脚正下方,各支撑桩体之间设置有间隔距离。使用时按照预定顺序逐一分节下沉各节沉井结构,直至下沉全部沉井结构。下沉过程中,沉井结构能够利用自重压碎其下方的支撑桩体,通过支撑桩体的缓冲支撑平稳地到达预定深度位置。分节下沉过程中,沉井刃脚会将其下方的支撑桩体压碎,沉井结构由压碎的支撑柱体提供摩擦力和支撑力,在粉碎的支撑住与周围土体结构的共同作用下缓慢下沉,支撑桩体的设计能够使得沉井在下沉过程中缓慢而稳定,能够解决沉井下沉过程中常见的突沉和超沉不止的问题。

18.进一步的,本技术中各隔挡桩体之间相互搭接且交错设置,使得隔挡腔侧壁结构更加密封,能够起到更好的止水效果。并且采用水泥成型后强度较高的湿喷工艺喷搅成型,使得能够有效的避免土体向内作用于沉井结构而导致沉井偏移。

19.进一步的,本技术中对支撑桩体采用干喷工艺喷搅成型,一方面可降低施工成本,另一方面也是因为干喷工艺喷搅成型的混凝土强度较低,能够便于沉井下沉过程中对支撑桩体施加作用力使其在适宜状态下挤压破碎提供额外阻力支撑沉井结构,便于沉井结构下沉至预定深度位置之前提供缓冲。粉碎后的支撑桩体积压在沉井结构下部周围,能够形成一个承托面,其通过与外部土体结构相互挤压作用,能够有效防止沉井结构超沉,提高其结构的稳定性。

20.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

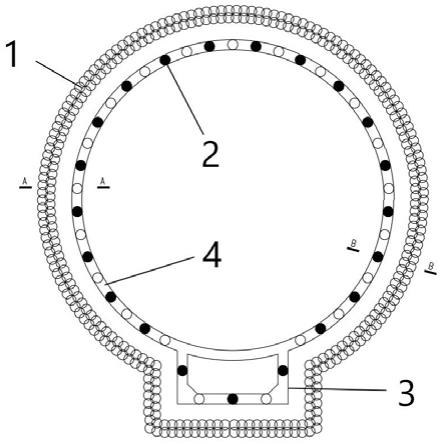

21.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,并与本发明的实施例一起,用于解释本发明,并不构成对本发明的限制。在附图中:图1是海相淤泥中大型沉井分节下沉结构的结构示意图;图2是本发明的在图1的a-a处长粉体搅拌桩的结构示意图;图3是本发明中在图1的b-b处短粉体搅拌桩的结构示意图;图中,1表示隔挡桩体;2表示支撑桩体;21表示长粉体搅拌桩;22表示短粉体搅拌桩;3表示沉井结构的外壁;4表示沉井结构;41表示沉井刃脚。

具体实施方式

22.为使本发明实施例的目的和技术方案更加清楚,下面将结合本发明实施例的附

图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

24.本发明中所述的“和/或”的含义指的是各自单独存在或两者同时存在的情况均包括在内。

25.本发明中所述的“内、外”的含义指的是由隔挡腔侧壁结构指向沉井结构的方向为内,反之为外;而非对本发明的装置机构的特定限定。

26.本发明中所述的“连接”的含义可以是部件之间的直接连接也可以是部件间通过其它部件的间接连接。

27.本发明中所述的“上、下”的含义指的是在所有沉井结构到达预定深度后,第一节沉井指向第二节沉井的方向为上,反之为下,而非对本发明的装置机构的特定限定。

28.图1为本发明中的海相淤泥中大型沉井分节下沉结构,包括:隔挡腔,其包围在沉井结构4的外周,设置在沉井位置外围的土体中。所述隔挡腔的侧壁由多根水泥搅拌桩相互连接形成,相邻各水泥搅拌桩的中轴线之间的间距均不超过所述水泥搅拌桩的直径长度,且所述隔挡腔内侧与沉井结构的外壁之间还预留有一定空间距离,方便施工。

29.所述水泥搅拌桩设置有内外两圈,其中,位于内圈的各水泥搅拌桩与位于外圈的各水泥搅拌桩之间相互搭接且交错设置,相邻的分别位于内圈和外圈的4个水泥搅拌桩之间的中心连线形成有30

°

或60

°

或45

°

的夹角,各水泥搅拌桩相互交叠共同形成竖直密封的隔挡腔侧壁结构,相邻各水泥搅拌桩之间不设置缝隙。就可以有效预防施工过程中发生管涌的施工风险,提高沉井下沉施工过程中的施工安全性。

30.本发明还在隔挡腔内沉井结构的下方设置有支撑桩体2。其竖直设置在沉井位置的土体中,各支撑桩体的底端均设置在第一深度位置,其中第一深度位置与所述水泥搅拌桩的最底部深度位置相同,所述第一深度位置深于最深一节沉井结构4底部的预定深度位置。各支撑桩体之间设置有间隔距离,且各支撑桩体的顶端均位于最深一节沉井结构底部设置的沉井刃脚41正下方。第二节沉井结构相应设置在上述位于最深位置的第一节沉井结构上方。两节沉井结构分别对应有其各自的预定深度,以标识每节沉井结构下沉到位后其底部所分别对应的深度。

31.如图2、图3所示,所述支撑桩体具体可设置为包括:长粉体搅拌桩21,其底端均设置在第一深度位置,其顶端均与沉井位置的地面齐平。短粉体搅拌桩22,其设置在相邻两个长粉体搅拌桩21之间,各短粉体搅拌桩22的底端均设置在第一深度位置,各短粉体搅拌桩22的顶端均设置在沉井位置地面以下的第二深度位置。其中,所述第二深度位置高于包含有沉井刃脚41结构的一节沉井结构4所对应的预定深度位置。所述第二深度位置至沉井位置的地面之间,在沉井结构的外壁3正下方位置仅间隔设置有一圈所述长粉体搅拌桩21,其在第一节沉井结构下沉过程中能够被第一节沉井结构的重力作用压碎,对第一节沉井结构提供缓冲。所述第二深度位置至第一深度位置之间,在沉井结构的外壁3正下方位置交替设

置有一圈长粉体搅拌桩21和短粉体搅拌桩22,其在第二节沉井结构继续下沉的过程中,能够被第一节沉井结构和第二节沉井结构的重力作用压碎,同时对上下两节沉井结构提供缓冲。所述长粉体搅拌桩21和/或所述短粉体搅拌桩22均能够被对称凿除,以使所述沉井结构4能够利用自重压碎其余各长粉体搅拌桩21和/或短粉体搅拌桩22从而到达预定深度位置。沉井刃脚41下方也可以设置等长的粉体搅拌桩或者其他类型桩可以解决相同的问题,但是考虑到若粉体搅拌桩强度过大阻力过大,导致沉井下沉深度不够时,需要人工对称凿除桩,就会出现需要凿除的桩数量多,施工难度大的问题,且其他柱体造价高,采用粉体搅拌桩可以在起到相同效果的前提下控制成本。

32.同时,本发明还公布了一种海相淤泥中大型沉井分节下沉方法,其步骤包括:第一步,如图一所示,在沉井位置外围的土体中设置至少一圈隔挡桩体1,各隔挡桩体1之间相互连接,形成包围在沉井结构外周的隔挡腔。具体施工时,可以在所述沉井位置外围的土体中具体设置有内外两圈隔挡桩体,其中,位于内圈的各隔挡桩体与位于外圈的各隔挡桩体之间以及同一圈的各隔挡桩体之间均相互搭接且交错设置,共同形成竖直密封的隔挡腔侧壁结构,各隔挡桩体之间不设置缝隙。此处的竖直密封指的是:各隔挡桩体之间相互搭接,能够隔挡并且阻止土体水分和泥以水平或倾斜方向向沉井结构内侧涌进。考虑到隔挡腔侧壁结构的强度,同时兼顾较高的加工效率,相邻各隔挡桩体1的中轴线之间的间距均可设置为不超过隔挡桩体1的直径长度并且所述隔挡桩体为水泥搅拌桩,其采用现有的湿喷工艺喷搅成型。

33.在沉井外围施工两排相互搭接的水泥搅拌桩所组成的隔挡腔侧壁结构,其能够起到减少沉井下沉时对周边环境的影响以及止水帷幕作用,将水和泥与沉井结构分离,避免在沉井过程中出现涌水涌泥的问题。其还能够提供对抗外侧土体剪切变形的强度,用来承担所述沉井结构周围土体的侧向压力,避免沉井外周的泥土因为重力作用和土体密度不均匀而向内涌入,影响内侧沉井结构,避免外侧土体作用到沉井上致使沉井结构受力不对称而产生的偏移。两排相互搭接的水泥搅拌桩所构成的挡腔侧壁结构能够承担土体的侧向压力,使得周围土体对于所述沉井结构本体的侧向压力可以减小并以较为均匀的方式作用于沉井结构,因此,该隔挡腔可以有效预防所述沉井结构本体发生倾斜、偏移等施工风险。隔挡桩体1的设计为沉井采用排水下沉法施工提供了有利条件。

34.第二步,在沉井位置的土体中竖直设置若干支撑桩体2,各所述支撑桩体2的底端均设置在第一深度位置,各支撑桩体之间设置有间隔距离,且各支撑桩体的顶端均位于沉井结构4的沉井刃脚41正下方。所述支撑桩体采用干喷工艺喷搅成型,按照长粉体搅拌桩21和短粉体搅拌桩22相互间隔的方式设置。采用干喷工艺喷搅成型主要是因为干喷工艺喷搅成型的混凝土强度较低,便于沉井下沉过程中对支撑桩体的挤压破碎,又便于沉井结构下沉至预定深度位置之前为沉井结构提供额外的下沉阻力,其可通过人工逐步凿除的方式调整所述支撑桩体的支撑强度。这里采用成型强度稍低一点的干喷工艺喷搅能够提高凿除支撑桩体时的工作效率。

35.其中,所述长粉体搅拌桩21的底端均设置在第一深度位置,所述长粉体搅拌桩21的顶端均与沉井位置的地面齐平。所述短粉体搅拌桩22的底端同样也都可设置在第一深度位置,但是,所述短粉体搅拌桩22的顶端可根据第一节沉井结构的下沉深度,综合考虑施工土体支撑强度而通过相应仿真模拟计算选择其所设置的第二深度位置。所述第二深度位置

一般设置为高于第二节沉井结构4底部所对应的预定深度位置。长、短粉体搅拌桩均可正对在沉井结构沉井位置下方。

36.其中,所述的第二节沉井结构具体指位于第一节沉井结构正上方的另一节沉井结构。两节沉井结构相互竖直对齐。第二节沉井结构所对应的预定深度位置与第一节沉井结构下沉到位后顶端所在的深度位置对应一致。

37.上述各支撑桩体2之间的间距、支撑柱体的直径、长粉体搅拌桩21的长度以及短粉体搅拌桩22的长度均可由具体施工项目情况计算而定。各支撑桩体2的设置深度均大于沉降深度,支撑桩体具体尺寸按照每节沉降结构的重量、土体阻力状况和下沉深度距离分别计算获得。

38.本发明在沉井刃脚41的底部间隔设置一根长、一根短的支撑桩体2,沉井结构在分节制作下沉过程中,采用极限强度控制原则,通过计算布置长短粉体搅拌桩的数量,使得第一节沉井可通过自重来压碎粉体搅拌桩来下沉。第二节沉井可在对称凿除少量粉体搅拌桩后继续利用沉井结构自重压碎粉体搅拌桩来进行下沉,沉井下沉到设计标高时刃脚下的粉体搅拌桩可起到支撑作用防止沉井超沉。

39.由此,本发明能够按照预定顺序逐一分节下沉各节沉井结构4至各节沉井结构所对应的深度位置。其中,位于最下方首先进行下沉的第一节沉井结构,其底部通常设置有沉井刃脚41,第一节沉井结构下沉的预定深度位置相对于其他节的沉井预定深度应为最深。若支撑桩体2强度过高,沉井结构4下沉至预定深度位置之前受阻无法继续往下移动,则由作业人员进入沉井结构内部逐步对称凿除所述支撑桩体。凿除过程中,具体以所述沉井结构的轴线为对称中心,逐步对称凿除所述支撑桩体。直至全部沉井结构4能够利用自重压碎其余支撑桩体并到达预定深度位置。

40.上述沉井结构下沉作业的具体过程如下:第一节带有沉井刃脚41的沉井结构向下,在自身重力作用下逐渐压碎长粉体搅拌桩21的上部。长粉体搅拌桩21在沉井刃脚41下方被挤压,被压碎的长粉体搅拌桩21铺垫在所述沉井刃脚的底部并包裹在其周围,能够与附近土体结构相互作用,为沉井的下沉提供缓冲支撑。因为有了粉体搅拌桩的阻挡和支撑,沉井在下沉的过程中缓慢而稳定不会产生突沉的问题。第一节沉井结构继续下沉至接近第二深度位置时,短粉体搅拌桩22能够接触沉井刃脚41,沉井继续下沉的过程中会受到短粉体搅拌桩22所提供的阻力,当沉井结构受到的支撑阻力与其重力相当时沉井结构不在下沉。因此,施工前,可通过事先计算设计粉体搅拌桩数量和间隔直径,使得第一节沉井结构下沉到达第二深度位置后能够基本停止下沉,方便继续对第二节沉井结构进行下沉作业。

41.接下来开始下沉第二节沉井结构时,此时两节沉井结构的重力同时被叠加在长粉体搅拌桩21的下部以及位于第二深度位置以下的短粉体搅拌桩22上。两种支撑桩体共同为上方的两节沉井结构提供缓冲。长粉体搅拌桩21和短粉体搅拌桩22在两节沉井结构的重力作用下逐渐被压碎并包裹在沉井结构周围,压碎后的粉体搅拌桩与周围土体相互作用,继续为两节沉井结构提供支撑,直到两节沉井结构4分别下沉至各自所对应的预定深度位置。

42.由于支撑桩体粉碎后能够基本均匀的分布在沉井结构侧壁下方,因此其所提供的支撑力能够均匀作用于沉井结构,能够有效避免偏沉。下方支撑桩体的缓冲作用能够在即将出现突沉时及时为沉井结构提供支撑,保证沉井过程平稳避免突沉。

43.在两节沉井结构4分别下沉至各自所对应的预定深度位置的过程中,如果支撑桩体机械强度过大而影响到下沉,则可由作业人员进入沉井结构内部,对称凿除沉井结构底部的相应支撑桩体。粉碎后的支撑桩体能够基本平铺在沉井刃脚下方,包围在沉井位置周围,能够增加沉井结构下沉阻力,避免突沉。粉碎后剩余的支撑桩体能够作为沉井结构的底基,提供支撑避免超沉。

44.由此,本发明可采用极限强度控制原则,通过在沉井刃脚下长短间隔布置粉体搅拌桩的新技术,较好的解决海相流塑状淤泥中大型沉井分节下沉过程中极易出现的突沉、偏沉、管涌和超沉不止等技术难题。本发明具体的技术效果如下:1、在沉井外围增设隔挡桩体形成止水帷幕,避免涌水、涌泥和偏沉;2、在刃脚或隔墙底增设长短间隔布置的粉体搅拌桩,控制沉井的下沉速度;3、沉井采用分节制作下沉,第一节沉井利用自重压碎支撑桩使得沉井下沉,第二节沉井通过对称凿除少量支撑桩使得沉井下沉,下沉过程平稳可控;4、沉井下沉到设计标高时通过刃脚底的粉体搅拌桩能够在底部起到支撑止沉作用。

45.以上仅为本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。