1.本实用新型属于废水处理技术领域,涉及一种厌氧反应器。

背景技术:

2.生物处理技术是最常用的废水处理技术之一。其通过微生物的新陈代谢作用将废水中的有机物转化简单的无机物、甲烷、二氧化碳等,或将废水中的氨氮转化为硝酸盐氮,或将废水中的硝酸盐氮还原为氮气等,使废水达到无害化的目的。

3.根据微生物是否需要供氧,生物处理技术又分为好氧生物处理技术与厌氧生物处理技术。

4.厌氧生物技术是指利用厌氧微生物处理废水的技术,比如利用厌氧微生物的新陈代谢作用将废水中的有机物转化为甲烷、二氧化碳等,使之无害化。或利用反硝化细菌的还原作用去除废水中的硝酸盐氮。厌氧生物处理技术代表工艺有uasb工艺。uasb工艺目前多用于有机废水的处理,但将厌氧细菌更换成反硝化细菌,即可用于硝酸盐氮废水的脱氮处理。

5.uasb工艺用于有机废水、硝酸盐氮废水的处理时,废水与微生物的混合是依靠进水的水力搅拌作用及微生物代谢产物——甲烷、二氧化碳、氮气形成的气力搅拌作用来实现的。但在实践中,两者共同产生的搅拌作用相对较弱,不能实现微生物与废水的充分混合与接触,影响传质效率,进而进降低废水的处理效率。

6.另外,微生物的代谢产物——气体,往往会以微小气泡的形式依附在微生物表面上,使微生物浮力增加,进而上浮,在uasb反应区上部形成大量浮泥。浮泥的产生使微生物滞留在反应区的上部,这样会降低微生物与废水的充分接触而影响传质效率。同时大量浮泥的产生易会堵塞三相分离器,影响其正常运作。

7.依附在微生物表面上的气泡如果不能在进入三相分离器之前,将其与微生物分离,还易造成微生物进入沉淀区,随出水带走,造成跑泥现象。

8.同时,现有的厌氧反应器颗粒污泥形成困难且颗粒污泥占比相对较低。

9.从工艺要求来看,微生物代谢产生的气体及时与微生物分离是最理想的状态。

技术实现要素:

10.为解决现有技术中厌氧生物技术所存在的弊端,本实用新型的目的在于提供一种厌氧反应器,其能够显著提升反应器的传质效率,进而提升处理效率,同时不易形成浮泥且可以促进污泥颗粒化,又可以改善出水跑泥现象。

11.为实现上述目的,本实用新型一实施方式提供了一种厌氧反应器,其包括:

12.储水箱;

13.反应器,内部空间分为下部的反应区和上部的沉淀区,所述反应区的底部配置有进水布水装置,所述进水布水装置通过进水管与所述储水箱相连通,所述沉淀区的顶部设置有出水收集装置;

14.多个三相分离器,布置在所述反应区和所述沉淀区之间,每个所述三相分离器的顶部出口连通气提管;

15.一层导流装置或位于不同高度的两层以上导流装置,布置在所述进水布水装置和所述多个三相分离器之间,每层所述导流装置包括沿横向并排且间隔排布的多个流态导流器,每个所述流态导流器的内部形成在横向上呈现下宽上窄的导流腔,且所述导流腔的顶部开设敞口;

16.位于所述反应器的上方的气液分离罐,其连通所述气提管并且顶部设置排气口;以及,

17.回流布水装置,布置在所述反应区的底部并通过向上延伸的沉降管连通于所述气液分离罐的底部。

18.优选地,厌氧反应器还包括:

19.取样管,其具有延伸至所述反应区的取样口,所述取样管配置有控制所述取样口开启或关闭的阀门;以及,

20.ph探头,其布置在所述取样管上并位于所述阀门的下游。

21.优选地,厌氧反应器还包括:

22.加酸装置,其包括与所述储水箱或所述进水管通过加酸管相连通的酸储存桶,以及配置在所述加酸管上的第一加药泵;

23.控制装置,其与所述ph探头和所述第一加药泵相连接,并配置为根据所述ph探头的探测结果控制所述第一加药泵的开闭。

24.优选地,所述取样管具有分别延伸至所述反应区的不同高度处的多个取样口,并配置有与所述多个取样口一一对应的多个所述阀门;

25.所述多个三相分离器与最上一层所述导流装置之间、任意相邻两层所述导流装置之间、以及最下一层所述导流装置的下方均具有所述取样口。

26.优选地,厌氧反应器还包括连通在所述取样管和所述气液分离罐之间的取样回流管;

27.并且,所述取样回流管具有自下而上延伸的气提管段,且所述气提管段底端连通供气装置;或者,所述取样回流管中设置回流泵。

28.优选地,所述进水管上配置有进水泵、流量计以及硝酸盐氮测定仪;

29.所述厌氧反应器还包括:

30.碳源补充装置,其包括与所述进水管通过加碳管相连通的碳源储存桶,以及配置在所述加碳管上的第二加药泵;

31.控制装置,其与进水泵、流量计、硝酸盐氮测定仪以及所述第二加药泵相连接,并配置为根据所述硝酸盐氮测定仪的测定结果控制所述第二加药泵和所述进水泵的流量比。

32.优选地,厌氧反应器还包括:

33.集流装置,布置在所述反应区的顶部并位于所述三相分离器的下方;

34.回流布水装置,布置在所述反应区的底部,其通过回流管连通至所述集流装置;以及,

35.驱动泵,布置在所述回流管上并用于驱动流体从所述集流装置经所述回流管向所述回流布水装置流动。

36.优选地,厌氧反应器还包括布置在所述反应区底部的布气装置,所述布气装置通过回气管连通至所述气液分离罐的上部;

37.所述回气管上设置有第二驱动泵,所述第二驱动泵用于驱动气体从所述气液分离罐经所述回气管向所述布气装置流动。

38.优选地,所述气液分离罐的排气口设置排气管,所述排气管的末端延伸入液封装置内。

39.优选地,每个所述流态导流器,其纵向两端分别与所述反应器的侧壁相接,且其内部设置一个或多个竖直分隔板,以将其导流腔分隔成沿纵向并排的多个单元格;

40.每个所述流态导流器包括在横向上镜像对称设置的两个导流板,每个所述导流板具有上部的倾斜平板和下部的竖直平板。

41.优选地,所述多个三相分离器分为:

42.多个下层三相分离器,沿横向并排且间隔设置;以及,

43.多个上层三相分离器,与所述下层三相分离器沿横向交替错位排布,每个上层三相分离器包括内层结构和外层结构,所述内层结构的内部具有下端敞口和上端敞口,且其下端敞口完全覆盖相邻两个下层三相分离器之间的间隙,所述外层结构包覆在所述内层结构外部且与所述内层结构之间形成回流间隙。

44.与现有技术相比,本实用新型的有益效果在于:在采用厌氧反应器处理硝酸盐氮废水或有机废水时,利用导流装置汇聚反应过程中所产生的分散气体,如氮气、二氧化碳、甲烷等气体,再集中释放,以使其产生更加剧烈的气力搅拌效果。强烈的气力搅拌效果可以使废水与微生物充分混合与接触,提高传质效率,进而提升废水处理效率;同时强烈的气力搅拌作用亦可以使依附于微生物表面的气泡及时与微生物分离,如此,不会再形成浮泥,也会明显改善出水跑泥现象;另外设置在反应区的导流装置所构造出的结构可以改变反应区内的废水的流态,即在导流装置作用下,反应区形成的废水流态可以促进与加速颗粒污泥的形成。

附图说明

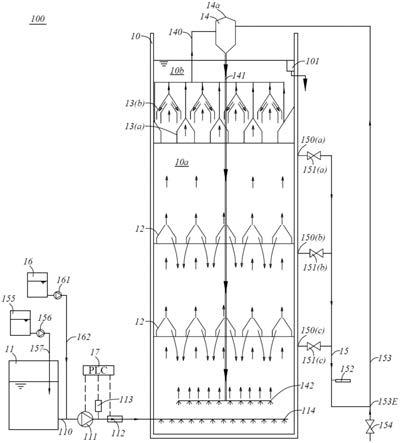

45.图1是本实用新型实施例1的厌氧反应器的结构示意图;

46.图2是本实用新型实施例1的厌氧反应器中流态导流器的立体结构示意图;

47.图3是本实用新型实施例1的厌氧反应器中流态导流器的前侧视图;

48.图4是本实用新型实施例1的厌氧反应器中多个三相分离器的排布示意图;

49.图5是本实用新型实施例2的厌氧反应器的结构示意图。

50.附图标号:

51.厌氧反应器,100、200;反应器,10、20;反应区,10a、20a;沉淀区10b、20b;出水收集装置,101、201;储水箱,11、21;进水管,110、210;进水泵,111、211;流量计,112、212;硝酸盐氮测定仪,113、213;进水布水装置,114、214;导流装置,12、22;三相分离器,13、23;气液分离罐,14、24;气提管,140、240;沉降管,141、241;回流布水装置,142、242;排气口,14a、24a;排气管,243;液封装置,244;取样管,15、25;取样口,150、250;阀门,151、251;ph探头,152、252;取样回流管,153、253;气提管段的底端,153e、253e;供气装置,154、254;酸储存桶,155、255;加药泵,156、256、161、261;加酸管,157、257;碳源储存桶,16、26;加碳管,162、

262;控制装置,17、27;回气管,28;驱动泵,281;布气装置,282;集流装置,294;回流布水装置,292;回流管,29;驱动泵,291。

具体实施方式

52.以下将结合附图所示的具体实施方式对本实用新型进行详细描述。但这些实施方式并不限制本实用新型,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本实用新型的保护范围内。

53.如背景技术所提,针对厌氧反应器存在的搅拌不充分,传质效率低,处理效率低及出水易跑泥且不易形成颗粒污泥的问题。本实用新型旨在提供一种厌氧反应器,解决现有技术所存在的问题。下面以不同的实施例,对本实用新型进行详细介绍。

54.实施例1

55.参图1,本实施例提供的厌氧反应器100,其包括反应器10、储水箱11、多个三相分离器13、一层或者两层以上的导流装置12、气液分离罐14、回流布水装置142。

56.其中,储水箱11用于废水的收集和暂存,比如硝酸盐氮废水或有机废水。

57.反应器10的内部空间作为实现废水处理的实施场所,该内部空间大致上分为下部的反应区10a和上部的沉淀区10b。反应器10的形态可以是在竖直方向具有一定高度、上部敞开或封闭的立方体池、矩形池、圆形池或其它形状的池。另外,在附图中,反应器10示例了具有一定厚度的池底壁和池侧壁,但在实际实施时,还可以通过在地面上向下挖槽的方式构造出反应器10(也即反应器10的池壁并不体现出确定的厚度)。

58.反应区10a的底部配置有进水布水装置114,具体地,该进水布水装置114可以支撑固定在反应器10的底壁上,以便于安装和固定。进水布水装置114通过进水管110连通至储水箱11,如此,储水箱11内的废水可沿进水管110输送至反应器10、并经由进水布水装置114布水至反应区10a中。

59.沉淀区10b的顶部设置有出水收集装置101,也即,反应器10采用底部进水、顶部出水的方式,废水在反应器10经过处理之后而形成洁净(相对于进水布水装置114的进水而言)的净水,该净水在沉淀区10b的顶部由出水收集装置101收集,并最终实现厌氧反应器100的出水。在附图中,出水收集装置101示例为出水堰,但不限于此,本领域已知的其它出水结构均可适用于此。

60.多个三相分离器13位于反应器10内,具体设置在反应区10a和沉淀区10b之间,换个角度讲,也即对于反应器10的内部空间,以三相分离器13为界,三相分离器13以下的区域形成反应区10a,而三相分离器13上方的区域形成沉淀区10b。

61.每个三相分离器13的顶部出口连通气提管140,气提管140连通至位于反应器10上方的气液分离罐14。气液分离罐14的顶部设置有排气口14a,其底部通过沉降管141连通至布置在反应区10a底部的回流布水装置142,沉降管141自回流布水装置142竖直向上延伸直至气液分离罐14的底部。如此,在进行废水处理时,反应区10a上部的水、污泥和气体所形成的混合流体,进入三相分离器13时,气体携带着一部分水经由气提管140向上进入气液分离罐14,之后水和气体在气液分离罐14内分离,水沿着沉降管141向下流动并通过回流布水装置142再次返回反应区10a中,也即,形成沿反应区10a

→

三相分离器13

→

气提管140

→

气液分离罐14

→

沉降管141

→

回流布水装置142

→

反应区10a的第一循环回路,由于该循环回路

中回流布水装置142的布水,而在反应区10a的底部形成水力搅拌,从而促进废水和污泥的混合。

62.导流装置12设置在进水布水装置114和三相分离器13之间,也即位于反应区10a中;厌氧反应器100中包括一层导流装置12,或者包括位于不同高度的两层以上的导流装置12,在附图中示例了两层导流装置12。每层导流装置12包括多个流态导流器,所述多个流态导流器沿横向并排、且间隔排布(即,相邻两个所述流态导流器之间具有间隙);而结合图1至图3,每个所述流态导流器的内部形成在横向上呈现下宽上窄的导流腔120,该导流腔120的顶部开设敞口1201。如此,在进行废水处理时,因微生物与废水中污染物发生生物化学反应而产生的气体(比如背景技术所提到的甲烷、氮气、二氧化碳等)可以被所述流态导流器所聚集,并且在所述流态导流器的上部敞口处以高密度气流的状态再次释放,从而在每层导流装置12上方实现强烈气力搅拌。强烈的气力搅拌,可以使微生物与废水更充分混合与接触,强化传质效率,提升处理效率。同时强烈的气力搅拌产生的扰动,可以使依附于微生物表面的气泡及时与微生物分离,如此就不会形成浮泥。

63.综上所述,与现有技术相比,本实用新型的厌氧反应器100在处理硝酸盐氮废水或有机废水时,其除了传统的反应区10a底部以进水布水装置114布水所形成的水力搅拌之余,还进一步利用导流装置12汇聚反应过程中所产生的气体来形成气力搅拌,以及利用三相分离器13

→

气提管140

→

气液分离罐14

→

沉降管141

→

回流布水装置142所构成的循环回流来形成额外的水力搅拌,如此,强化了微生物与废水的混合与接触,提升了传质效率,提高了处理效率。同时又使依附于微生物表面的气泡及时与微生物分离,如此就不会形成浮泥。

64.本实施例还提供厌氧反应器100的第一种使用方法。该第一种使用方法即采用厌氧反应器100的第一种废水处理方法,具体包括:首先向所述反应区10a内投入厌氧污泥;其次待处理有机废水收集至所述储水箱11内,其后废水通过进水管110输送至所述反应器10内,并经由进水布水装置114将废水均匀分布于所述反应区10底部;废水由所述反应区10a底部逐步上升,在所述反应区10a通过厌氧菌的新陈代谢作用将废水中的有机物转化为甲烷、二氧化碳等;废水经过所述三相分离器13,在其作用下完成气、液、固(即甲烷、二氧化碳等;废水及厌氧菌)的三相分离;废水进入所述沉淀区10b进行沉淀分离与澄清,净化水经所述出水收集装置101收集后排出。

65.可见,该第一种使用方法也即针对有机废水的处理,而结合背景技术可知,该废水处理过程中会产生甲烷、二氧化碳等气体,现有技术会因这些气体在污泥表面的附着,导致污水处理效率低下、出水水质不稳定,而本实用新型在采用了厌氧反应器100的情况下,参考前文所述可知,可以消除甲烷、二氧化碳的影响,甚至借助甲烷、二氧化碳实现气力搅拌,同时结合水力搅拌,提升废水处理效率。

66.进一步地,本实施例还提供厌氧反应器100的第二种使用方法。该第二种使用方法即采用厌氧反应器100的第二种废水处理方法,具体包括:首先向所述反应区10a内加入反硝化细菌活性污泥;其次待处理含硝酸盐氮废水收集至所述储水箱11内,其后废水通过进水管110输送至所述反应器10内,并经由所述进水布水装置114将废水均匀分布于所述反应区10a底部;废水由所述反应区10a底部逐步上升,在所述反应区10a通过反硝化细菌的新陈代谢作用将废水中的硝酸盐氮还原为氮气;废水经过所述三相分离器13,在其作用下完成

气、液、固(即氮气、二氧化碳等;废水及反硝化菌)的三相分离;废水进入所述沉淀区10b进行沉淀分离与澄清,净化水经所述出水收集装置101收集后排出。

67.可见,该第二种使用方法也即针对含硝酸盐氮的废水,采用反硝化细菌进行的反硝化过程。而结合背景技术可知,在反硝化过程中会产生氮气,现有技术会因这些气体在污泥表面的附着,导致污水处理效率低下、出水水质不稳定,而本实用新型在采用了厌氧反应器100的情况下,参考前文所述可知,可以消除氮气的影响,甚至借助氮气实现气力搅拌,同时结合水力搅拌,提升废水处理效率。

68.进一步地,本实施例的厌氧反应器100,结合图1和图4,其全部三相分离器13分成多个下层三相分离器13(a)和多个上层三相分离器13(b),顾名思义,也即全部三相分离器分成两层,上层三相分离器13(b)位于下层三相分离器13(a)的上方。其中,多个三相分离器13(a)沿横向并排且间隔设置,相邻两个三相分离器13(a)之间具有间隙t0。每个三相分离器13(a)具体包括在横向上镜像对称设置的两个导板,每个导板具有上部的倾斜板131(a)和下部的竖直板132(a),两个导板的各自倾斜板131(a)自下而上彼此靠近,而两个导板的各自竖直板132(a)垂直于横向。

69.多个三相分离器13(b)同样也是沿横向并排且间隔设置。具体地,每个三相分离器13(b)包括内层结构和外层结构,其中:内层结构的内部形成具有下端敞口和上端敞口135(b)的内腔t2,如图4所示,内层结构具体包括在横向上镜像对称设置的两个内导板,每个内导板具有上部的倾斜板133(b)和下部的竖直板134(b),两个内导板的各自倾斜板133(b)自下而上彼此靠近,而两个内导板的各自竖直板134(b)垂直于横向;而外层结构包覆在内层结构的外部,并且与内层结构之间形成回流间隙t3,外层结构具体包括在横向上镜像对称设置的两个外导板,每个外导板具有上部的倾斜板131(b)和下部的竖直板132(b),两个外导板的各自倾斜板131(b)自下而上彼此靠近,而两个外导板的各自竖直板132(b)垂直于横向。

70.并且,三相分离器13(b)和三相分离器13(a)沿横向交替错位排布,优选地,三相分离器13(b)的内层结构的下端敞口完全覆盖相邻两个三相分离器13(a)之间的间隙t0,例如,以图4中示例的两个三相分离器13(a)和一个三相分离器13(b)为例,三相分离器13(b)的内层结构的左侧竖直板134(b)与左侧三相分离器13(a)的右侧竖直板132(a)共平面,而三相分离器13(b)的内层结构的右侧竖直板134(b)与右侧三相分离器13(a)的左侧竖直板132(a)共平面。

71.如此,通过下层三相分离器13(a)和上层三相分离器13(b)的结构布置,反应区10a上部的水、污泥和气体所形成的混合流体,一部分进入下层的三相分离器13(a),通过气提管140进入气液分离罐14,在此水、泥通过141返回至反应区10a,而气通过14a排出。而穿过间隙t0的其余部分流体则进入上层三相分离器13(b),通过气提管140进入气液分离罐14,在此水、泥通过141返回至反应区10a,而气通过14a排出。水则通过t4进入沉淀区10b,实现气、水、泥的三相分离。

72.而其中,通过将三相分离器13(b)设置为具有所述内层结构和所述外层结构的内外双层式结构,其中,t2区域是水气混合流体,而t3区域不存在气体,因此t3区域的密度大于t2区域,即存在密度差,在密度差作用下,可以实现t2、t3之间的环流,环流的形成使t4区域流体具有向下流速,而t4区域以上相对静止,根据伯努利定理,流速快,则压力小;流速

小,则压力大。因此t4区域压力小于t4区域以上区域压力,即二者存在压力差。而在压力差的作用下,可以阻止污泥进入沉淀区10b,从而实现更好的泥水分离。

73.优选地,每个所述流态导流器具有轴线v,其包括在横向上以轴线v为对称面而呈镜像对称设置的两个导流板,每个导流板具有上部的倾斜平板121和下部的竖直平板122,由此,两个导流板的各自倾斜平板121自下而上彼此靠近,以构造出横向截面呈倒立v形的导流腔120顶部区域;同时,两个导流板的各自竖直平板122垂直于横向,以构造出横向截面呈矩形的导流腔120底部区域。

74.每个所述流态导流器的纵向两端分别与反应器10的相对两个侧壁相接。另外,所述流态导流器内部设置一个或多个竖直分隔板123,以将其导流腔120分隔成沿纵向并排的多个单元格,在图2中分隔板123的数目示例为3个,相应的将导流腔120分隔成沿纵向并排的4个单元格,实际实施中不限于此。其中,分隔板123的横向两侧边沿可固定相接于所述流态导流器的两个导流板,为便于理解和示意,在图3中将分隔板123与两个导流板之间均示例为略有狭缝,实际上分隔板123与两个导流板之间优选为密封相接。

75.进一步地,进水管110上配置有进水泵111、流量计112。厌氧反应器100还包括与进水泵111以及流量计112相连接的控制装置17。该控制装置17具体可以设置为工业电脑或pcl等,其可以根据流量计112所测得的流量值来控制进水泵111的开闭,进而控制进水布水装置114布水与否。

76.并且,进水管110上还配置有硝酸盐氮测定仪113,该硝酸盐氮测定仪113设置为实时检测进水管110内废水中的硝酸盐氮的浓度。厌氧反应器100还包括碳源补充装置,所述碳源补充装置包括与进水管110通过加碳管162相连通的碳源储存桶16,以及配置在加碳管162上的加药泵161。控制装置17连接于硝酸盐氮测定仪113以及加药泵161,并且配置为:接收硝酸盐氮测定仪113的测定结果,并根据硝酸盐氮测定仪113的测定结果调控向进水管110中所投加碳源的加入量。

77.与之相对应的,本实施例所提供的厌氧反应器100的前述第二种使用方法,进一步包括:实时检测进水管110内的废水中硝酸盐氮的浓度,并根据所述浓度实时调控向进水管110中所投加碳源的加入量。

78.如此,在厌氧反应器100用于针对含硝酸盐氮的废水而采用反硝化细菌进行处理时,根据硝酸盐氮的浓度来实时地、精准地调整碳源的投加量,既能够保证反硝化过程中反硝化细菌具有足够的碳源(也即有机物)来作为反硝化还原反应的电子供体,从而保证反硝化过程的高效、完全地进行,达到满意的总氮脱除效果;又能够避免碳源的投加过量而造成出水中cod增加,进而避免二次污染的问题。

79.具体地,控制装置17根据硝酸盐氮测定仪113的测定结果调控向进水管110中所投加碳源的加入量的实现方式,具体可以是通过调控加药泵161和进水泵111的流量比,例如:

80.在一实施方式中,加药泵161和进水泵111同步启停,也即二者同时开启且同时关闭;并且控制装置17配置为:控制加药泵161的单位时间供药量(也即单位时间内的流量)恒定,而根据硝酸盐氮测定仪113的测定结果、调控进水泵111的流量(具体可以是通过变频器调控进水泵111的电机频率来实现),如此即可实现单位体积的废水中碳源的投加量的大小调整;当然,控制装置17还可以实时获取流量计112所测得的流量值来控制进水泵111的流量,以实现闭路循环控制;

81.再一实施方式中,加药泵161和进水泵111同步启停,也即二者同时开启且同时关闭;并且控制装置17配置为:控制进水泵111的流量恒定,而根据硝酸盐氮测定仪113的测定结果、调控加药泵161的流量(具体可以是通过变频器调控加药泵161的电机频率来实现),如此也可以实现单位体积的污水中碳源的投加量的大小调整。

82.优选地,本实施例的厌氧反应器100还包括取样管15以及ph探头152。其中,取样管15具有延伸至反应区10a的取样口150,也即取样管15通过取样口150连通反应区10a,以便于从反应区10a中进行废水取样;取样管15还配置有控制取样口150开启或关闭的阀门151,该阀门151具体可以设置为气动阀门或电动阀门;阀门151开启时,取样管15可以通过取样口150从反应区10a中进行废水取样,反之则不能。ph探头152则布置在取样管15上,并位于阀门151的下游,如此,在阀门151开启时,ph探头152可以对从取样口150流入取样管15内的废水进行ph值测量。

83.厌氧反应器100还具有加酸装置,所述加酸装置包括与储水箱11(或进水管110)通过加酸管157相连通的酸储存桶155,以及配置在加酸管157上的加药泵156。控制装置17连接于ph探头152和加药泵156,并且配置为:根据ph探头152的探测结果,控制加药泵156的开闭。

84.与之相对应的,本实施例所提供的厌氧反应器100的前述第二种使用方法,进一步包括:每间隔一段时间,探测反应区10a内的废水的ph值,并根据所述ph值向储水箱11(或进水管110)中投加酸溶液。

85.如此,在厌氧反应器100用于针对含硝酸盐氮的废水而采用反硝化细菌进行处理时,反硝化反应为产碱反应,而反硝化细菌的适宜ph范围为中性,通过定期检测反应器10a内的废水ph值,从而及时地、精准地调整酸的投加量,进而保证反硝化细菌始终处在适宜的酸碱环境中,保证反硝化过程的高效进行,稳定出水水质。

86.进一步优选地,取样管15具有分别延伸至反应区10a的不同高度处的多个取样口150,并配置有与多个取样口150一一对应的多个阀门151。也即,多个取样口150分别连通反应区10a的不同高度处,而每个取样口150可通过与之相对应的阀门151实现独立开闭。

87.控制装置17还连接于每个阀门151,并且每间隔一段时间、控制全部阀门151逐个轮流开启。与之相对应的,在前述第二种使用方法中:每间隔一段时间,探测反应区10a内的至少两个高度处废水的ph值,并根据探测结果向储水箱11(或进水管110)中投加酸溶液。如此,避免检测反应区10a的单一高度处的ph值所导致的数据失准。

88.例如,例如图示中,为便于表述和理解,将取样口150的数目设置为三个,分别为取样口150(a)、150(b)和150(c),取样口150(a)对应设置阀门151(a),取样口150(b)对应设置阀门151(b),取样口150(c)对应设置阀门151(c),在每间隔一段时间时,先开启阀门151(a)来探测反应区10a内取样口150(a)处的废水的ph值ph(a),再开启阀门151(b)来探测反应区10a内取样口150(b)处的废水的ph值ph(b),再开启阀门151(c)来探测反应区10a内取样口150(c)处的废水的ph值ph(c);控制装置17根据ph(a)、ph(b)和ph(c)的平均值或最大值或最小值来控制加药泵156的开闭,以调控加酸量。当然,这仅为一种举例,取样口150的数目不限于此,例如设置为两个或四个以上。

89.最优选地,多个三相分离器13与最上一层导流装置12之间、任意相邻两层导流装置12之间、以及最下一层导流装置12的下方均具有取样口150,从而实现精准测量。

90.进一步地,厌氧反应器100还包括取样回流管153。其中,取样回流管153连通在取样管15和气液分离罐14之间,也即,取样管15的下游末端通过取样回流管153连通至气液分离罐14。取样管15内的污水可通过取样回流管153在气提作用或泵驱动作用下返回气液分离罐14,例如:取样回流管153具有自下而上延伸的气提管段,该气提管段的底端153e连通供气装置154,从而在供气装置154所供气体的气提作用下,废水返回气液分离罐14;或者,在取样回流管153中设置回流泵,污水在该回流泵的驱动下返回气液分离罐14。

91.综上所述,本实施例至少具有以下有益效果:在采用厌氧反应器处理含硝氮盐氮废水或有机废水时,其除了传统的反应区10a底部以进水布水装置114布水所形成的水力搅拌之余,还进一步利用导流装置12汇聚反应过程中所产生的例如甲烷、二氧化碳、氮气等气体来形成气力搅拌,以及利用三相分离器13

→

气提管140

→

气液分离罐14

→

沉降管141

→

回流布水装置142所构成的循环回流来形成额外的水力搅拌,如此,强化了搅拌效果,使得废水与微生物更好地混合与接触,增加了传质效率,提高了处理效率。同时导流装置12汇聚反应过程中所产生气体而形成的气力搅拌,可以使依附于微生物表面的气泡及时与微生物分离,如此就不会形成浮泥。

92.另外,在导流装置所构造出的结构的作用下而在反应区所形成的废水流态可以促进与加速颗粒污泥的形成。也即导流装置另一功能与作用是促进实现污泥的颗粒化。

93.进一步地,通过设置硝酸盐氮测定仪113、碳源补充装置、ph探头152以及加酸装置等,在针对含硝酸盐氮的废水而采用反硝化细菌进行处理时,还可以精准地进行碳源添加和ph调控,从而保证反硝化过程的高效、完全地进行,达到满意的总氮脱除效果;又能够避免碳源的投加过量而造成出水中cod增加,进而避免二次污染的问题;

94.而且,厌氧反应器100整体上设备结构紧凑、占地面积小、废水处理效率高且出水水质稳定。

95.实施例2

96.参图5,本实施例提供的厌氧反应器200,其与前述实施例1的区别仅在于:增设了气体回流组件、液封组件以及回流组件。下面仅就该区别点的具体结构及其效果进行介绍,其余内容与实施例1相同而不再赘述。

97.具体地,在该实施例中,厌氧反应器200的气体回流组件包括回气管28、驱动泵281以及布气装置282。其中,布气装置282布置在反应区20a底部,其通过回气管28连通至气液分离罐24的上部;而回气管28上设置有驱动泵281,该驱动泵281具体可以设置气动隔膜泵或其它可行的气泵,其用于驱动气液分离罐24内的例如甲烷、二氧化碳、氮气等气体经回气管28向布气装置282流动,以最终从布气装置282释放在反应区20a底部。如此,使得生化反应过程中所产生的例如甲烷、二氧化碳、氮气等气体在借助导流装置22实现气力搅拌的同时,进一步利用三相分离器23

→

气提管240

→

气液分离罐24

→

回气管28

→

布气装置282来形成气体循环,再一次在反应区20a的底部形成气力搅拌,从而进一步强化了气力搅拌效果,增强了微生物与废水的混合与接触,强化了传质效率,提高了处理效率。气体循环所产生的搅拌效果更强,对流体产生的扰动更加剧烈,更易使依附于微生物表面的气泡及时与其分离,从而不会形成浮泥。

98.优选地,厌氧反应器200的液封组件包括液封装置244和排气管243。排气管243的入口连通气液分离罐24的排气口24a,而其末端出口延伸入液封装置244内。如此,相较于前

述实施例1的排气口24a开放的技术,本实施例通过在排气口24a下游设置液封装置244,从而可以辅助维持气液分离罐24内维持一定的正压,利于驱动泵281对气体的抽吸。

99.进一步地,厌氧反应器200的回流组件包括集流装置294、回流布水装置292、回流管29和驱动泵291。其中,集流装置294布置在反应区20a的顶部并位于三相分离器23的下方,优选可以固定安装在三相分离器23的底部支撑底侧;回流布水装置292布置在反应区20a的底部,其通过回流管29连通至集流装置294;回流管29上布置有驱动泵291,该驱动泵291用于驱动流体从集流装置294沿着回流管29向回流布水装置292,以从回流布水装置292处释放在反应区20a底部。如此,形成从反应区20a顶部到反应区20a底部的回流,促进废水与微生物的快速混合与接触,并且形成水力搅拌的作用,从而进一步地提升了传质效率,提高了废水处理效率,降低了进水负荷波动对系统的冲击。

100.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

101.上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施方式或变更均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。