1.本技术属于自动化生产领域,特别涉及一种生产线产品自动多路分配装置。

背景技术:

2.随着企业信息化建设的普及和发展,生产的产品已经普遍开始采用各种标识形式的数字身份码(包括一维码、二维码、数字码和rfid电子标签等)进行信息化管理。为实现对市场上产品进行信息流向追踪和质量源头追溯,则需要在生产线上将产品上的数字身份码与其所装入的包装箱的数据进行对应。由于生产线通常是连续运行的,为提高生产效率,保证装满箱后人工包装和装入托盘等操作过程无需停止生产线的运行,就需要至少两组操作人员对产品进行装箱作业。

3.传统的作业方案为:产品生产线两侧坐满包装操作人员,在每位操作人员旁边安装一台小包装产品工业读码器,再在大包装箱处安装一台大包装箱工业读码器。每个大包装箱的包装周期内,即,自向大包装箱装入第一个小包装产品始,至该大包装内装满小包装产品止,通过大包装箱工业读码器采集大包装箱的数字身份码送入到现场工控机,并且每装入一个小包装产品,都要人工采集一次小包装产品上的标识数字身份码,从而实现每个大包装箱与所装入的所有小包装产品之间数据对应。

4.但是,上述方式存在明显缺点:(1)投入的设备很多,每位操作人员均需要配置2个工业读码器,投入的费用昂贵;(2)包装操作程序多,工作量大,操作效率极低,无法满足大规模的生产;(3)人工计数容易出错,影响大、小包装之间数据对应关系的准确性。

技术实现要素:

5.为解决上述问题,本技术提供一种生产线产品自动多路分配装置,所述装置包括设置于生产线上的多路分隔组件,在所述多路分隔组件的前端固定安装有小包装工业读码器,每件加载有数字身份码的小包装产品通过该小包装工业读码器后,其数字身份码均被采集并被发送到现场工控机中,所述多路分隔组件按照预先设定的分配规则,以预设数量将小包装产品分配至各路通道中,对应通道的操作人员将该通道上该组小包装产品装入到对应的大包装箱中。在包装周期中,大包装箱的数字身份码也被采集并发送到现场工控机中,从而实现自动准确地建立大、小包装的数字身份码对应关系,并且,多组操作人员互不干扰。

6.本技术的目的在于提供一种生产线产品自动多路分配装置,所述装置包括设置于生产线上的多路分隔组件1,在所述多路分隔组件1的前端固定安装有小包装工业读码器2,在所述多路分隔组件1各支路末端固定安装有大包装工业读码器3,其中,所述多路分隔组件1包括悬架于生产线上方的分路隔挡11,相邻两个分路隔挡11形成一个支路,在所述分路隔挡11与所述小包装工业读码器2之间设置有可与各支路入口单独对应的支路引导组件12,所述支路引导组件12包括上游龙门13、下游龙门14和一组引导导板组15,所述引导导板组15形成一个引导通道16,所述引导通道16能够允许唯一一件小包装产品通过,所述引导

导板组15的入口端枢接于上游龙门13,所述引导导板组15的出口端设置于下游龙门14,并且,所述引导导板组15的出口端可沿所述下游龙门14往复移动,所述引导通道16的入口设置有拦截件17,使产生线上的小包装产品全部被运送至所述引导通道16内。

7.在一种可实现的方式中,所述上游龙门13上设置有入口滑槽18,所述引导导板组15的入口端枢接于所述入口滑槽18中。

8.在一种可实现的方式中,在所述下游龙门14上设置有滑轨191,在所述滑轨191上设置有可沿所述滑轨191往复滑动的滑块192,在所述引导导板组15中每个引导导板151的出口端开设有出口滑槽152,所述引导导板组15与所述滑块192通过所述出口滑槽152枢接。

9.可选地,所述引导导板组15中两所述引导导板151在出口端之间的距离小于或者等于各支路的宽度。

10.在一种可实现的方式中,设置所述支路引导组件12下游的产品传送带分区设置,并且,所述产品传送带的区域数量与所述支路的数量相对应。

11.在一种可实现的方式中,在所述支路引导组件12上游还设置有用于在小包装产品上赋加数字身份码的喷印机5。

12.在一种可实现的方式中,所述小包装工业读码器2可以设置于所述上游龙门13或者所述拦截件17的顶端。

13.可选地,所述小包装工业读码器2与小包装产品垂直方向,用于读取小包装产品侧面或者顶面的数字身份码,所述数字身份码包括:一维码、二维码、数字码和rfid电子标签等。

14.进一步地,在所述小包装工业读码器2上游还设置光电开关6。

15.与现有技术相比,本技术提供的装置在多路分隔组件的前端设置光电开关及小包装工业读码器,大大降低设备成本;简化操作难度,操作人员仅需要将分配至当前位置的小包装产品装入大包装箱即可,并且,每箱大包装只需要采集一次其数字身份码,大大提高工作效率;此外,系统对各支路分配的小包装产品自动计数,降低装箱错误率,能够保证大包装箱和小包装产品之间的准确数据对应关系。

附图说明

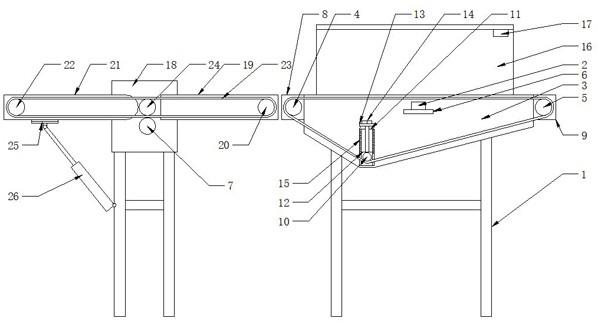

16.图1示出本技术提供的生产线产品自动多路分配装置的整体结构示意图;

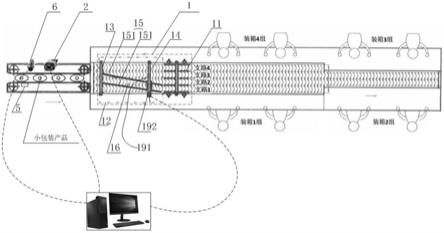

17.图2示出图1所示生产线产品自动多路分配装置中多路分隔组件的结构示意图。

18.附图标记说明

19.1-多路分隔组件,11-分路隔挡,12-支路引导组件,13-上游龙门,14-下游龙门,15-引导导板组,151-引导导板,152-出口滑槽,16-引导通道,17-拦截件,18-入口滑槽,191-滑轨,192-滑块,2-小包装工业读码器,3-大包装工业读码器,5-喷印机,6-光电开关,7-产线挡板。

具体实施方式

20.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本实用新型相一致的所有实施方式。相反,它们仅是与如

所附权利要求书中所详述的、本实用新型的一些方面相一致方法的例子。

21.下面通过具体的实施例对本技术提供的生产线产品自动多路分配装置进行详细阐述。

22.如无特别说明,本实施例以瓶装产品(例如,瓶装化妆品)为小包装产品,并且,每个大包装中需要装入36瓶小包装产品为例进行说明。

23.进一步地,本技术提供的生产线产品自动多路分配装置将单路产品分成4个支路。

24.图1示出本技术提供的生产线产品自动多路分配装置的整体结构示意图,如图1所示,所述生产线产品自动多路分配装置包括设置于生产线上的多路分隔组件1,在所述多路分隔组件1的前端固定安装有小包装工业读码器2,在所述多路分隔组件1各支路末端固定安装有大包装工业读码器3。

25.在本实例中,生产线可以为一体式结构,也可以为多段式结构,生产线各段的传动方式可相同也可不同。

26.例如,如图1所示,所述生产线为两段式,其中,位于上游段的生产线可以采用皮带式传送带或链板式传送带,可用于传输单路小包装产品;位于下游段的生产线也可以采用传送带通常采用皮带式传送带或链板式传送带,并且,位于下游段的生产线包括四路产品传输支路。

27.进一步地,如图1所示,所述下游段的生产线可以为变径产线,其中,靠近上游段的生产线的部分为宽线段,宽线段可容纳所有产线支路;远离上游段的生产线的部分为窄线段,窄线段比所述宽线段少容纳两条产线支路,从而,在变径产线的不同段位设置分装工位。

28.可以理解的是,如果产线支路更多,下游段的产生线可以设置更多级的变径产线,以便于设置分装工位。

29.进一步地,在所述生产线的两侧分别设置有用于拦挡小包装产品的产线挡板7,避免生产线上的小包装产品掉落于生产线之外。

30.进一步地,所述小包装产品还可以在所述上游生产线上在线被加载或者被识读小包装产品数字身份码,其中,加载小产品数字身份码的方法还包括激光烧刻以及油墨喷印等,所述产品数字身份码包括一维码、二维码、数字码以及rfid电子标签等。

31.图2示出图1所示生产线产品自动多路分配装置中多路分隔组件的结构示意图,如图2所示,所述多路分隔组件1包括悬架于生产线上方的分路隔挡11以及支路引导组件12。

32.进一步地,如图2所示,相邻的两个分路隔挡11形成一个支路,可选地,所述分路隔挡11的数量可根据需要支路的数量而具体设置,例如,如图2所示,支路的数量为四个,因此,分路隔挡11可以为三个,与生产线两侧的产线挡板共形成四个支路。

33.如图2所示,在所述分路隔挡11与所述小包装工业读码器2之间设置有可与各支路入口单独对应的支路引导组件12,使得生产线上的产品沿所述支路引导组件12被运送至不同支路中。

34.进一步地,如图2所示,所述支路引导组件12包括上游龙门13、下游龙门14以及一组引导导板组15,其中,所述引导导板组15包括两个引导导板151,两个引导导板151形成一个引导通道16,所述引导通道16仅能够允许唯一一件小包装产品通过,每个所述引导导板151的入口端枢接于上游龙门13,每个所述引导导板151的出口端设置于下游龙门14,每个

所述引导导板151的出口端与对应分路隔挡11之间的距离小于小包装产品的最小边长,以保证每件小包装产品能够顺利地被运送至相应的支路中。

35.进一步地,小包装产品被引导至引导通道16中后,两个小包装产品之间的距离保持10cm以上。

36.可选地,所述引导导板组15中两所述引导导板151在出口端之间的距离小于或者等于各支路的宽度,以保证各小包装产品能够顺利地被运送至各支路中。

37.如图2所示,所述上游龙门13上设置有至少两个入口滑槽18,每个所述引导导板151的入口端枢接于至少一个所述入口滑槽18中,所述引导导板151的入口端可围绕用于连接所述上游龙门13与所述引导导板151的连接件转动。

38.进一步地,所述引导导板151的入口端可固定于所述入口滑槽18中的某一特定位置,但是在固定于该位置后,所述引导导板151仍可围绕所述连接件旋转,从而适应不同尺寸的小包装产品,使得本技术提供的装置能够适用于不同规格的小包装产品的集合包装。

39.进一步地,所述引导导板组15的出口端可沿所述下游龙门14往复移动,在分送过程中,所述引导导板组15的出口与其中一个支路相对应,待小包装产品的数量达到预设值后,所述引导导板组15的出口移动至下一个支路的入口处。

40.如图2所示,在所述下游龙门14上固定设置有滑轨191,所述滑轨191可以与步进电机固定连接。

41.可选地,所述滑轨191沿所述下游龙门14的横梁设置。

42.在本实例中,在所述滑轨191上设置有可沿所述滑轨191往复滑动的滑块192,所述滑块192可以为步进电机直线滑块,在所述引导导板组15中每个引导导板151的出口端开设有出口滑槽152,所述引导导板组15与所述滑块192通过所述出口滑槽152枢接,所述引导导板151在各支路之间移动过程中,所述滑轨191上的连接件可沿所述出口滑槽152移动。

43.在本实例中,所述步进电机在接收切换通道信号之后,其旋转预设的步数从而推进直线滑块移动,带动引导导板组15从一个通道向另一个通道切换。

44.在本实例中,可选地,步进电机旋转的固定步数对应滑块的直线行进距离,如果步进电机旋转达到固定步数,则所述滑块192行进的距离正好对应从一个通道处移动到另一个通道处。其带动的移动分流板出口正与相应的通道对应。

45.如图2所示,所述引导通道16的入口设置有拦截件17,使产生线上的小包装产品能够全部被运送至所述引导通道16内,可选地,所述拦截件17呈平行状或喇叭状,其出口或喇叭状小口与所述引导通道16相对应。

46.再如图2所示,所述小包装工业读码器2可以设置于所述拦截件17顶端,也可以设置于所述上游龙门13的顶端,以便于读取各小包装产品上侧面或顶面的数字身份码。

47.进一步地,在所述小包装工业读码器2上游还可以设置光电开关6。

48.再如图1所示,设置所述支路引导组件12下游的产品传送带分区设置,并且,所述产品传送带的区域数量与所述支路的数量相对应,以便下游的操作人员方便地将各组小包装产品对应地装入大包装箱中。

49.进一步地,如图1所示,当采用小包装产品在线加载数码信息时,在所述支路引导组件12上游还设置有用于在小包装产品上赋加数字身份码的喷印机5。

50.与现有技术相比,本技术提供的装置在多路分隔组件的前端设置光电开关及小包

装工业读码器,大大降低设备成本;简化操作难度,操作人员仅需要将分配至当前位置的小包装产品装入大包装箱即可,并且,每箱大包装只需要采集一次其数字身份码,大大提高工作效率;此外,系统对各支路分配的小包装产品自动计数,降低装箱错误率,能够保证大包装箱和小包装产品之间的准确数据对应关系。

51.以下以图1以及图2所示生产线产品自动多路分配装置为例说明,说明本技术提供的生产线产品自动多路分配装置的使用方法:

52.多路分隔组件1中的分路隔挡11与某一条支路的入口相对应,待包装入大包装箱的小包装产品由生产线的上游段随传送带向下游段移动,在拦截件17前端,所有小包装产品均被限制移动方向,从而形成一列,单列的小包装产品上的数字身份码被小包装工业读码器2识读并发送给现场工控机,并且,每识读一个小包装产品,则计数器计数1,不断累积,直至总数达到预设数量,通过移动滑块192的位置从而移动分路隔挡11的位置,使得所述分路隔挡11移动至另一支路入口,可选地,所述移动分路隔挡11的移动顺序可以按以下顺序往复移动:支路1

→

支路2

→

支路3

→

支路4

→

支路3

→

支路2

→

支路1,其中,支路按从左至右分别标记为支路1至支路4。

53.在每条支路的下游段均安排操作人员,将每组小包装产品装入大包装箱中,并且,将大包装箱上的箱码传送至现场工控机中,所述现场工控机将该组各小包装产品数字身份码与大包装箱的箱码相对应。

54.以上结合具体实施方式和范例性实例对本技术进行了详细说明,不过这些说明并不能理解为对本技术的限制。本领域技术人员理解,在不偏离本技术精神和范围的情况下,可以对本技术技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本技术的范围内。本技术的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。