一种5g光纤准直器制造方法

技术领域

1.本发明涉及准直器技术领域,特别涉及一种5g光纤准直器及其制造方法。

背景技术:

2.光纤准直器是常用的光学无源器件,是将光纤输出的发散光束通过透镜对光束进行准直,这样光束经过较远距离传输后通过另一准直器接收,实现低损耗的耦合。

3.随着光通纤激光应用范围的扩展,对光功率的要求越来越高,尤其是在高功率激光器中,高功率的激光通过光纤准直器输出时,光纤准直器的输出端面纤芯的功率密度很高,很容易造成端面损伤,因此对光纤端面的平整度和清洁度有很高的要求,不仅增加光纤准直器的加工成本,且使光纤准直器对使用环境要求较高,同时光纤准直器的使用寿命也存在隐患。

4.光纤准直器的准直透镜对加工精度的要求较高,常因为不满足加工要求而导致准直器的传输效率降低和降低使用寿命。

技术实现要素:

5.有鉴于现有技术存在的缺陷,本发明所要解决的技术问题是,提供一种5g光纤准直器及其制造方法,旨在提高准直透镜加工精度,从而提高准直器的传输效率。

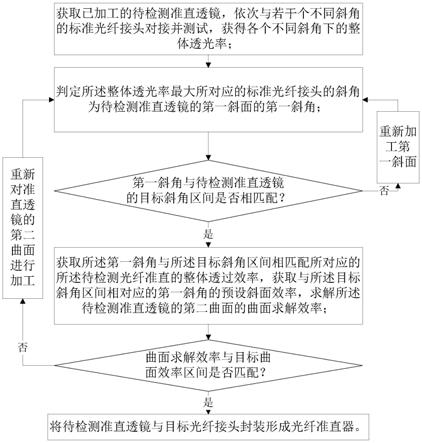

6.为实现上述目的,本发明提供一种5g光纤准直器制造方法,所述方法包括如下步骤:

7.步骤s1、获取已加工的待检测准直透镜,依次与若干个不同斜角的标准光纤接头对接并测试,获得各个不同斜角下的整体透光率;

8.步骤s2、判定所述整体透光率最大所对应的标准光纤接头的斜角为所述待检测准直透镜的第一斜面的第一斜角;

9.步骤s3、响应于所述第一斜角与所述待检测准直透镜的目标斜角区间不匹配,则重新对所述待检测准直透镜的所述第一斜面进行再次加工,待加工后返回步骤s2;响应于所述第一斜角与所述待检测准直透镜的目标斜角区间相匹配,执行步骤s4;

10.步骤s4、获取所述第一斜角与所述目标斜角区间相匹配所对应的所述待检测光纤准直的整体透过效率,获取与所述目标斜角区间相对应的第一斜角的预设斜面效率,求解所述待检测准直透镜的第二曲面的曲面求解效率;

11.步骤s5、响应于所述曲面求解效率与所述待检测准直透镜的目标曲面效率区间不匹配,则重新对所述准直透镜的所述第二曲面进行再次加工,待加工后返回步骤s4;响应于所述曲面求解效率与所述待检测准直透镜的目标曲面效率区间相匹配,则将所述待检测准直透镜与目标光纤接头封装形成光纤准直器。

12.在本技术方案中,通过与多个标准光纤接头对接测试,根据哪个透光率最高则确定第一斜面当前为何角度,以便评判是否需要对第一斜面进行重新加工,并且在第一斜面加工完成后在判定第二曲面是否需要重新加工;基于该方案能够有效判定待检测准直透镜

的加工精度是否满足要求,提高产品加工精度。

13.在一具体实施方式中,所述步骤s4包括:

14.步骤s41、根据所述整体透光率、所述标准光纤接头的耗损系数以及所述预设斜面效率,求解所述待检测准直透镜的第二曲面的曲面求解效率。

15.在一具体实施方式中,在所述步骤s1中,所述待检测准直透镜与所述标准光纤接头的对接为可拆卸对接。

16.在一具体实施方式中,所述步骤s1还包括:

17.在每个斜角的所述标准光纤接头与所述待检测准直透镜对接测试时,需旋转该斜角的所述标准光纤接头并获得最高透射率作为所述整体透射率。

18.在一具体实施方式中,在所述步骤s5中,所述将所述待检测准直透镜与目标光纤接头封装形成光纤准直器,包括:

19.步骤s51、将所述目标光纤接头套设毛细管并焊接;

20.步骤s52、将所述待检测准直透镜安设于第一套管内,将带有所述毛细管的所述目标光纤接头安设于所述第二套管内;

21.步骤s53、通过所述第一套管与所述第二套管,将所述目标光纤接头与所述待检测准直透镜的所述第一斜面相对而封装对接。

22.在一具体实施方式中,所述方法还包括:对所述待检测准直透镜的所述第一端面与所述待检测准直透镜的所述第一斜面镀增透膜。

23.在一具体实施方式中,所述第一套筒外部一体成型有固定法兰。

24.本发明的有益效果是:在本技术方案中,通过与多个标准光纤接头对接测试,根据哪个透光率最高则确定第一斜面当前为何角度,以便评判是否需要对第一斜面进行重新加工,并且在第一斜面加工完成后在判定第二曲面是否需要重新加工;基于该方案能够有效判定待检测准直透镜的加工精度是否满足要求,提高产品加工精度。

附图说明

25.图1为本发明一具体实施方式中一种5g光纤准直器制造方法的流程框图;

26.图2为本发明一具体实施方式中一种基于5g的光纤准直器的结构示意图。

具体实施方式

27.下面结合附图和实施例对本发明作进一步说明:

28.如图1-2所示,在本发明的第一实施例中,提供一种5g光纤准直器制造方法,所述方法包括如下步骤:

29.步骤s1、获取已加工的待检测准直透镜,依次与若干个不同斜角的标准光纤接头对接并测试,获得各个不同斜角下的整体透光率;

30.值得一提的是,对接后所进行的测试是从一侧发送信号并在另一侧接收光信号并获得整体透光率;在本实施例中,标准光纤接头的斜角包含有[7

°

,9

°

]并且以0.2

°

步进,在实际应用中可以调整斜角的范围及其步进幅度;

[0031]

步骤s2、判定所述整体透光率最大所对应的标准光纤接头的斜角为所述待检测准直透镜的第一斜面的第一斜角;

[0032]

步骤s3、响应于所述第一斜角与所述待检测准直透镜的目标斜角区间不匹配,则重新对所述待检测准直透镜的所述第一斜面进行再次加工,待加工后返回步骤s2;响应于所述第一斜角与所述待检测准直透镜的目标斜角区间相匹配,执行步骤s4;

[0033]

步骤s4、获取所述第一斜角与所述目标斜角区间相匹配所对应的所述待检测光纤准直的整体透过效率,获取与所述目标斜角区间相对应的第一斜角的预设斜面效率,求解所述待检测准直透镜的第二曲面的曲面求解效率;

[0034]

步骤s5、响应于所述曲面求解效率与所述待检测准直透镜的目标曲面效率区间不匹配,则重新对所述准直透镜的所述第二曲面进行再次加工,待加工后返回步骤s4;响应于所述曲面求解效率与所述待检测准直透镜的目标曲面效率区间相匹配,则将所述待检测准直透镜与目标光纤接头封装形成光纤准直器。

[0035]

由于待检测准直透镜需要对第一斜面和第二曲面两个面进行加工,传统方案中是二者都加工好之后再测试,由于存在两个变量,难以从测试中获得应该如何调整;在本技术方案中,通过与多个标准光纤接头对接测试,根据哪个透光率最高则确定第一斜面当前为何角度,以便评判是否需要对第一斜面进行重新加工,并且在第一斜面加工完成后在判定第二曲面是否需要重新加工;基于该方案能够有效判定待检测准直透镜的加工精度是否满足要求,提高产品加工精度。

[0036]

在本实施例中,所述步骤s4包括:

[0037]

步骤s41、根据所述整体透光率、所述标准光纤接头的耗损系数以及所述预设斜面效率,求解所述待检测准直透镜的第二曲面的曲面求解效率。

[0038]

在本实施例中,曲面求解效率的求解可以为如下:

[0039]

整体透光率为ηi,i为标准光纤接头的编号;

[0040]

ηi=p

(out,i)

/p

(in,i)

;其中,p

(out,i)

为第i组标准光纤接头对接测试最大的输出信号强度,p

(in,i)

为第i组标准光纤接头对接测试输入信号强度;

[0041]

标准光纤接头的耗损系数αi为预设值;预设斜面效率βi为在对应的第一斜面预设的损耗比,实际上也可以认为是与相对应的标准光纤接头相对应;

[0042]

曲面求解效率

[0043]

在本实施例中,在所述步骤s1中,所述待检测准直透镜与所述标准光纤接头的对接为可拆卸对接。

[0044]

即,在可拆卸对接中,并不将二者的对接进行固化封装。

[0045]

在本实施例中,所述步骤s1还包括:

[0046]

在每个斜角的所述标准光纤接头与所述待检测准直透镜对接测试时,需旋转该斜角的所述标准光纤接头并获得最高透射率作为所述整体透射率。

[0047]

值得一提的是,在对接过程中,是将准直器的第一斜面和标准光纤接头包含斜面的一侧进行对接,并且标准光纤接头的尾纤与测试系统相连接;必要时,可以配备相关管套对对接进行固定。

[0048]

如图2,在本实施例中,在所述步骤s5中,所述将所述待检测准直透镜100与目标光纤接头200封装形成光纤准直器,包括:

[0049]

步骤s51、将所述目标光纤接头200套设毛细管300并焊接;

[0050]

步骤s52、将所述待检测准直透镜安设于第一套管400内,将带有所述毛细管300的所述目标光纤接头200安设于所述第二套管500内;

[0051]

步骤s53、通过所述第一套管400与所述第二套管500,将所述目标光纤接头200与所述待检测准直透镜100的所述第一斜面相对而封装对接。

[0052]

可选的,所述准直透镜与所述第一套管过盈配合。

[0053]

在本实施例中,所述方法还包括:对所述待检测准直透镜的所述第一端面与所述待检测准直透镜的所述第一斜面镀增透膜。

[0054]

在本实施例中,所述第一套筒外部一体成型有固定法兰。

[0055]

以上详细描述了本发明的具体实施例。应当理解,本发明的具体实施例并不唯一,本领域的普通技术人员可以在权利要求的范围内根据本发明的构思作出诸多修改和变化。因此,凡本领域中的技术人员根据本发明的具体实施例在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。