1.本发明涉及液晶显示技术领域,特别涉及一种阵列基板及其制备方法、显示面板。

背景技术:

2.tft(thin film transistor)是薄膜晶体管的缩写,是阵列基板的重要部件。在tft技术中,非晶金属氧化物tft具有载流子迁移率、漏电流等优点,以及制造工艺和制造成本等各方面都比较均衡,被认为是下一代显示的主流技术,a-igzo tft(透明非晶铟镓锌氧化物薄膜晶体管)是目前使用最多的tft,但由于a-igzo tft的背沟道容易受环境中的水分子和氧分子影响,从而使tft器件特性受到一定的影响,因此要求对a-igzo tft器件背沟道进行钝化来对水、氧进行阻隔。目前对a-igzo tft器件进行钝化的材料主要有二氧化硅,氮化硅,氧化铝等,但是这些钝化层的成膜后,阵列基板的背沟道很容易受到离子的轰击从而会恶化tft器件的稳定性,且制造过程复杂。

技术实现要素:

3.本发明的主要目的是提出一种阵列基板及其制备方法、显示面板,旨在提供一种便于制造、稳定性好的的阵列基板。

4.为实现上述目的,本发明提出一种阵列基板,包括自下向上依次层叠设置的衬底、栅极、栅极绝缘层、有源层、源漏层、钝化层以及透明导电层,所述源漏层包括间隔设置的源极和漏极,所述有源层的材质包括铟镓锌氧化物,所述钝化层包括自下向上依次叠设的有机平坦层和第一钝化层,所述第一钝化层的材质包括聚酰亚胺。

5.可选地,

6.所述栅极的厚度为15~25nm;和/或,

7.所述栅极绝缘层的厚度为200~250nm;和/或,

8.所述有源层的厚度为40~60nm;和/或,

9.所述源漏层的厚度为150~250nm;和/或,

10.所述有机平坦层的厚度为800~1000nm;和/或,

11.所述第一钝化层的厚度为700~900nm;和/或,

12.所述有机平坦层的材质包括如结构式(1)和(2)的有机物的至少一种:

13.14.其中,m、n分别为正整数,x、y、q各自独立地选自氢原子、卤素原子、羧基或烷基。

15.本发明进一步提出一种如上所述的阵列基板的制备方法,包括以下步骤:

16.提供衬底,并在衬底的上侧制备栅极;

17.在所述栅极的上侧制备栅极绝缘层;

18.在所述栅极绝缘层的上侧制备有源层;

19.采用磁控溅射法,在所述有源层的上侧制备源漏层;

20.在所述源漏层的上侧旋涂依次形成有机平坦层和第一钝化层;

21.在所述钝化层的上侧制备透明导电层。

22.可选地,所述提供衬底,并在衬底的上侧制备栅极的步骤包括:

23.提供衬底,并采用磁控溅射法,在所述衬底上制备栅极。

24.可选地,

25.所述磁控溅射法的工作气体为氩气,氩气的流量为50~60sccm;和/或,

26.所述磁控溅射法的溅射气压0.36~0.4pa;和/或,

27.所述磁控溅射法的溅射功率0.11~0.15kw;和/或,

28.所述磁控溅射法的溅射速率4~6nm/s。

29.可选地,所述在所述栅极绝缘层的上侧制备有源层的步骤包括:

30.采用磁控溅射法,在所述栅极绝缘层的上侧制备有源层。

31.可选地,

32.所述磁控溅射法的工作气体包括氩气,所述氩气的流量为40~50sccm;和/或,

33.所述磁控溅射法的反应气体包括氧气,所述氧气的流量3~5sccm;和/或,

34.所述磁控溅射法的溅射气压0.4~0.6pa;和/或,

35.所述磁控溅射法的溅射功率0.1~0.2kw;和/或,

36.所述磁控溅射法的溅射速率7~8nm/min。

37.可选地,所述在所述源漏层的上侧旋涂依次形成有机平坦层和第一钝化层的步骤包括:

38.将有机平坦层的原料旋涂在所述源漏层的上侧,在100~120℃下烘烤1~1.2h,形成薄膜,对所述薄膜进行刻蚀,得有机平坦层;

39.在所述有机平坦层的上侧旋涂聚酰亚胺,在300~320℃下烘烤1~1.2h,形成聚酰亚胺膜,对所述聚酰亚胺膜进行刻蚀,形成第一钝化层。

40.可选地,

41.所述对所述聚酰亚胺膜进行刻蚀,形成钝化层的步骤中,所述刻蚀为反应离子刻蚀,通入气体包括氩气,氩气的流量为30~35sccm;和/或,

42.所述对所述聚酰亚胺膜进行刻蚀,形成第一钝化层的步骤中,所述刻蚀为反应离子刻蚀,通入气体包括氧气,氧气的流量为100~110sccm;和/或,

43.所述对所述聚酰亚胺膜进行刻蚀,形成第一钝化层的步骤中,所述刻蚀为反应离子刻蚀,刻蚀功率为0.14~0.15kw;和/或,

44.所述对所述聚酰亚胺膜进行刻蚀,形成第一钝化层的步骤中,所述刻蚀为反应离子刻蚀,刻蚀时间为400~500s;和/或,

45.所述聚酰亚胺膜的成膜速度大于所述薄膜的成膜速度。

46.本发明进一步提出一种显示面板,包括彩膜基板、阵列基板及液晶层,所述彩膜基板与所述阵列基板相对设置,所述液晶层设于所述彩膜基板和所述阵列基板之间,所述阵列基板包括如上所述的阵列基板。

47.本发明提供的技术方案中,第一钝化层的材质采用聚酰亚胺,聚酰亚胺为有机材料,能够对tft器件背沟道进行更好的保护,对水、氧进行阻隔,提高了tft器件的稳定性,此外,聚酰亚胺还具有对液晶的配向功能,能够节省tft制作完成后,在上面涂一层聚酰亚胺的步骤,最后,设置有机平坦层,增加了第一钝化层的平坦性,提高第一钝化层膜厚的均匀性,从而减少了配向不良的发生,本发明提出的阵列基板,第一钝化层不仅具有保护沟道层的作用,还能够对液晶进行配向,使得该阵列基板无需设置其他复杂的功能层,结构简单、性能稳定,简化了制造的流程和工艺。

附图说明

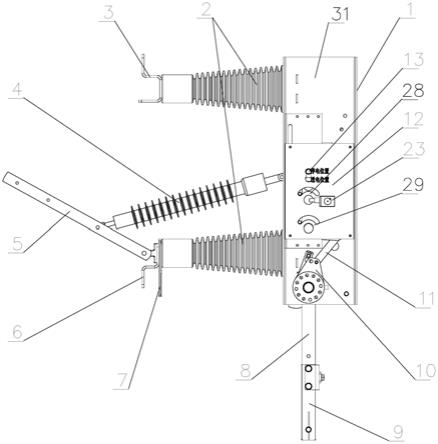

48.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

49.图1为本发明实施例1的阵列基板的结构示意图;

50.图2为本发明实施例2的阵列基板的制备方法的流程示意图;

51.图3a至图3f为本发明实施例2的阵列基板的制备方法制备过程中对应的结构示意图;

52.图4为本发明实施例2a得到的阵列基板的电性曲线;

53.图5为本发明实施例2a得到的阵列基板的nbts转移特性曲线;

54.图6为本发明实施例3的显示面板的结构示意图。

55.附图标号说明:

56.标号名称标号名称1衬底6钝化层2栅极7透明导电层3栅极绝缘层100彩膜基板4有源层200阵列基板5源漏层300液晶层51源极301液晶分子52漏极400边框胶

57.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

58.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

59.另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

60.实施例1

61.阵列基板的结构如图1所示:阵列基板包括自下向上依次层叠设置的衬底1、栅极2、栅极绝缘层3、有源层4、源漏层5、钝化层6以及透明导电层7,所述源漏层包括间隔设置的源极51和漏极52,所述有源层4的材质包括铟镓锌氧化物,所述钝化层6包括自下向上依次叠设的有机平坦层和第一钝化层,所述第一钝化层的材质包括聚酰亚胺。

62.本发明提出一种阵列基板,请参阅图1,该阵列基板包括自下向上依次层叠设置的衬底1、栅极2、栅极绝缘层3、有源层4、源漏层5、钝化层6以及透明导电层7,所述源漏层包括间隔设置的源极51和漏极52,所述有源层4的材质包括铟镓锌氧化物,所述钝化层6包括自下向上依次叠设的有机平坦层和第一钝化层,所述第一钝化层的材质包括聚酰亚胺。

63.本发明提出的阵列基板,第一钝化层的材质采用聚酰亚胺,聚酰亚胺为有机材料,能够对tft器件背沟道进行更好的保护,对水、氧进行阻隔,提高了tft器件的稳定性,此外,聚酰亚胺还具有对液晶的配向功能,能够节省tft制作完成后,在上面涂一层聚酰亚胺的步骤,最后,设置有机平坦层,增加了第一钝化层的平坦性,提高第一钝化层膜厚的均匀性,从而减少了配向不良的发生,本发明提出的阵列基板,第一钝化层不仅具有保护沟道层的作用,还能够对液晶进行配向,使得该阵列基板无需设置其他复杂的功能层,结构简单、性能稳定,简化了制造的流程和工艺。

64.本发明实施例中,igzo(indium gallium zinc oxide)为铟镓锌氧化物的缩写,载流子迁移率是非晶硅的20~30倍,可以大大提高器件对像素电极的充放电速率,提高像素的响应速度,实现更快的刷新率,同时更快的响应也大大提高了像素的行扫描速率。

65.为了进一步提高本发明的阵列基板的性能,在本发明实施例中,优选地,所述栅极的厚度为15~25nm;所述栅极绝缘层的厚度为200~250nm;所述有源层的厚度为40~60nm;所述源漏层的厚度为150~250nm;所述钝化层的厚度为800~1000nm;所述第一钝化层的厚度为700~900nm。本发明实施例中,由于第一钝化层同时需要具有阻隔水、氧及对液晶进行配向的双重作用,需要将其厚度设置为700~900nm,而有机平坦层辅助第一钝化层,其厚度优选为800~1000nm,如此增加了第一钝化层的平坦性,提高第一钝化层膜厚的均匀性,从而减少了配向不良的发生,使得整个阵列基板的稳定性能更佳。同时,对栅极、栅极绝缘层、有源层、源漏层等的厚度进行优化,限定在上述范围内,更佳有利于提高阵列基板的性能及稳定性。

66.可以理解的是,上述各层的厚度的限定,可以只满足其中一项或几项,也可以同时满足,而作为本发明的优选实施例,上述厚度限定均满足,实验表明,在上述厚度均满足时,阵列基板的各方面性能及稳定性最好。

67.此外,本发明对于各层的材质不做限制,在本发明实施例中,栅极的材质采用钼,栅极绝缘层的材质采用二氧化硅,源漏层的材质采用钼。

68.对于有机平坦层,优选地,所述有机平坦层的材质包括如结构式(1)和(2)的有机物的至少一种:

[0069][0070]

其中,m、n分别为正整数,x、y、q各自独立地选自氢原子、卤素原子、羧基或烷基。

[0071]

研究表明,有机平坦层采用上述材料中的至少一种,流动性好,更加有利于增加第一钝化层的平坦性,提高第一钝化层膜厚的均匀性,从而减少配向不良的发生。

[0072]

实施例2

[0073]

本发明进一步提出一种如上所述的阵列基板的制备方法,请参阅图2,本发明提出的阵列基板的制备方法包括以下步骤:

[0074]

s10、提供衬底,并在衬底的上侧制备栅极。

[0075]

优选地,在本发明实施例中,制备栅极的方式采用磁控溅射法,也即,上述步骤具体包括:

[0076]

提供衬底,并采用磁控溅射法,在所述衬底上制备栅极。

[0077]

磁控溅射法是在高真空充入适量的氩气,在阴极(柱状靶或平面靶)和阳极(镀膜室壁)之间施加几百k直流电压,在镀膜室内产生磁控型异常辉光放电,使氩气发生电离。氩离子被阴极加速并轰击阴极靶表面,将靶材表面原子溅射出来制备在基底表面上形成薄膜。通过更换不同材质的靶和控制不同的溅射时间,便可以获得不同材质和不同厚度的薄膜。磁控溅射法具有镀膜层与基材的结合力强、镀膜层致密、均匀等优点。

[0078]

对于磁控溅射法制备栅极的条件,本发明也不做限制,优选地,所述磁控溅射法的工作气体为氩气,氩气的流量为50~60sccm,sccm是一种体积流量单位,表示标况毫升每分,在本发明实施例中,氩气的流量可以是50sccm、51sccm、52sccm、53sccm、54sccm、55sccm、56sccm、57sccm、58sccm、59sccm、60sccm等,上述流量下,能够获得均匀的、厚度适中的栅极。

[0079]

此外,优选地,所述磁控溅射法的溅射气压0.36~0.4pa,例如可以是0.36pa、0.37pa、0.38pa、0.39pa、0.4pa等,磁控溅射法的溅射功率0.11~0.15kw,例如可以是0.11kw、0.12kw、0.13kw、0.14kw、0.15kw等,磁控溅射法的溅射速率4~6nm/s,例如可以是4nm/s、5nm/s、6nm/s等。可以理解,上述溅射气压、溅射功率及溅射速率可以同时满足,也可以只满足其中一个,而作为本发明的优选实施例,溅射气压、溅射功率及溅射速率的条件同时满足,如此,制得的栅极厚度均匀、平整度高。

[0080]

此外,磁控溅射法制备完成之后,一般还需对制备的层进行刻蚀,以得到所需形状的栅极,在本发明实施例中,栅极为钼时,刻蚀液可以采用双氧水,可以采用本领域常用的刻蚀方法进行刻蚀,在此不再一一赘述。

[0081]

s20、在所述栅极的上侧制备栅极绝缘层。

[0082]

本发明对于栅极绝缘层的制备方式不做限制,栅极绝缘层的材质为二氧化硅,可以采用化学气相制备、原子层制备等方法。

[0083]

s30、在所述栅极绝缘层的上侧制备有源层。

[0084]

有源层的材质包括铟镓锌氧化物(igzo),步骤s30包括:

[0085]

采用磁控溅射法,在所述栅极绝缘层的上侧制备有源层;

[0086]

对于磁控溅射法制备有源层的条件,本发明也不做限制,优选地,所述磁控溅射法的工作气体包括氩气,所述氩气的流量为40~50sccm,例如可以是40sccm、41sccm、42sccm、43sccm、44sccm、45sccm、46sccm、47sccm、48sccm、49sccm、50sccm等,所述磁控溅射法的反应气体包括氧气,所述氧气的流量3~5sccm,例如可以是3sccm、4sccm、5sccm等,上述氧气和氩气的流量配比下,能够获得均匀的、厚度适中的有源层igzo。

[0087]

此外,优选地,所述磁控溅射法的溅射气压0.4~0.6pa,例如可以是0.4pa、0.5pa、0.6pa等,所述磁控溅射法的溅射功率0.1~0.2kw,例如可以是0.1kw、0.2kw等,所述磁控溅射法的溅射速率7~8nm/min,例如可以是7nm/min、8nm/min等,可以理解,上述溅射气压、溅射功率及溅射速率可以同时满足,也可以只满足其中一个,而作为本发明的优选实施例,溅射气压、溅射功率及溅射速率的条件同时满足,如此,制得的有源层厚度均匀、平整度高。

[0088]

s40、采用磁控溅射法,在所述有源层的上侧制备源漏层。

[0089]

源漏层的材质,本发明也不做限制,在本发明实施例中,源漏层的材质为钼,磁控溅射法制备之后,还需对制备的钼层进行刻蚀,以得到所需形状的源极和漏极,在本发明实施例中,源漏层为钼时,刻蚀液可以采用双氧水,可以采用本领域常用的刻蚀方法进行刻蚀,在此不再一一赘述。

[0090]

s50、在所述源漏层的上侧旋涂依次形成有机平坦层和第一钝化层。

[0091]

旋涂是旋转涂抹法的简称,主要有设备为匀胶机,旋涂法包括:配料,高速旋转,挥发成膜三个步骤,通过控制匀胶的时间,转速,滴液量以及所用溶液的浓度、粘度来控制成膜的厚度,具备厚度精确可控、高性价比、节能、低污染等优势。

[0092]

优选地,在本发明实施例中,步骤s50包括:

[0093]

s51、将有机平坦层的原料旋涂在所述源漏层的上侧,在100~120℃下烘烤1~1.2h,形成薄膜,对所述薄膜进行刻蚀,得有机平坦层;

[0094]

s52、在所述有机平坦层的上侧旋涂聚酰亚胺,在300~320℃下烘烤1~1.2h,形成聚酰亚胺膜,对所述聚酰亚胺膜进行刻蚀,形成第一钝化层。

[0095]

对于所述聚酰亚胺膜的刻蚀的条件,本发明不做限制,优选地,所述刻蚀为反应离子刻蚀,反应离子刻蚀是利用气体放电形成等离子体而进行刻蚀,具有可控性、灵活性、重复性好,无化学污染、清洁度高等优点。

[0096]

反应离子刻蚀时,通入气体包括氩气,氩气的流量为30~35sccm,例如可以是30sccm、31sccm、32sccm、33sccm、34sccm、35sccm等,更优选地,通入的气体还包括氧气,氧气的流量为100~110sccm,上述气体流量下,钝化层制备均匀,厚度适中。

[0097]

此外,优选地,反应离子刻蚀的刻蚀功率为0.14~0.15kw;刻蚀时间为400~500s,上述条件下,使得到的聚酰亚胺钝化层更加均匀。

[0098]

在本发明实施例中,优选地,所述聚酰亚胺膜的成膜速度大于所述薄膜的成膜速

度,聚酰亚胺具有高挥发性,有机平坦层的成膜速度较低,经过烘烤后,具有更高的致密度,使得聚酰亚胺膜对tft的保护力增强;同时两次烘烤工艺,聚酰亚胺膜层形成上松下紧的结构,在后续聚酰亚胺膜开孔时,不会发生削弱问题,衬底和金属可更好的接触,从而在进行配向时,避免了配向不良的发生。

[0099]

s60、在所述钝化层的上侧制备透明导电层。

[0100]

制备透明导电层作用是增加光透过率,对于透明导电层的制备方式,本发明不做限制,透明导电层可以采用ito(氧化铟锡)薄膜,其制备可以采用本领域常用的ito薄膜层的制备方法制备,在此不再赘述。

[0101]

本发明提出的阵列基板的制备方法,通过栅极、有源层、钝化层等层制备工艺条件的优化,简化了制备流程,保护背沟道,防止受到离子的轰,同时聚酰亚胺钝化层可以有效地阻挡环境中的水、氧气体分子,从而提高器件的稳定性,聚酰亚胺钝化层成膜采用旋涂工艺,可减少钝化层成膜工艺对tft器件沟道层的破坏。

[0102]

请参阅图3,为阵列基板的制备过程示意图,以下给出本发明所述的阵列基板制备方法的一实施例:

[0103]

(1)提供衬底,并用磁控溅射法,在所述衬底上制备厚度为15~25nm的栅极,磁控溅射法的工作气体为氩气,氩气的流量为50~60sccm,溅射气压0.36~0.4pa,溅射功率0.11~0.15kw,溅射速率4~6nm/s,参阅图3a;

[0104]

(2)在所述栅极的上侧制备厚度为200~250nm的栅极绝缘层,参阅图3b;

[0105]

(3)采用磁控溅射法,在所述栅极绝缘层的上侧制备厚度为40~60nm的有源层,磁控溅射法的工作气体包括氩气和氧气,氩气的流量为40~50sccm,氧气的流量3~5sccm,溅射气压0.4~0.6pa,溅射功率0.1~0.2kw,溅射速率7~8nm/min,参阅图3c;

[0106]

(4)采用磁控溅射法在所述有源层的上侧制备厚度为150~250nm的源漏层,参阅图3d;

[0107]

(5)将有机平坦层的原料[结构式(1)的有机物和/或结构式(2)的有机物]旋涂在所述源漏层的上侧,在100~120℃下烘烤1~1.2h,形成薄膜,对所述薄膜进行刻蚀,得厚度为800~1000nm的有机平坦层;在所述有机平坦层的上侧旋涂聚酰亚胺,在300~320℃下烘烤1~1.2h,形成聚酰亚胺膜(所述聚酰亚胺膜的成膜速度大于所述薄膜的成膜速度),对所述聚酰亚胺膜进行反应离子刻蚀,通入气体包括氩气和氧气,氩气的流量为30~35sccm,氧气的流量为100~110sccm,刻蚀功率为0.14~0.15kw,刻蚀时间为400~500s,形成厚度为700~900nm的第一钝化层,参阅图3e;

[0108]

(6)在所述钝化层的上侧制备透明导电层,参阅图3f。

[0109]

实施例2a

[0110]

请参阅图2和图3,阵列基板的制备过程如下:

[0111]

(1)提供衬底,并用磁控溅射法,在所述衬底上制备厚度为15nm的栅极,磁控溅射法的工作气体为氩气,氩气的流量为50sccm,溅射气压0.36pa,溅射功率0.11kw,溅射速率4nm/s;

[0112]

(2)在所述栅极的上侧制备厚度为200nm的栅极绝缘层;

[0113]

(3)采用磁控溅射法,在所述栅极绝缘层的上侧制备厚度为40nm的有源层,磁控溅射法的工作气体包括氩气和氧气,氩气的流量为40sccm,氧气的流量3sccm,溅射气压

0.4pa,溅射功率0.1kw,溅射速率7nm/min;

[0114]

(4)采用磁控溅射法在所述有源层的上侧制备厚度为150nm的源漏层;

[0115]

(5)将有机平坦层的原料[结构式(1)的有机物]旋涂在所述源漏层的上侧,在100℃下烘烤1h,形成薄膜,对所述薄膜进行刻蚀,得厚度为800nm的有机平坦层;在所述有机平坦层的上侧旋涂聚酰亚胺,在300℃下烘烤1h,形成聚酰亚胺膜(所述聚酰亚胺膜的成膜速度大于所述薄膜的成膜速度),对所述聚酰亚胺膜进行反应离子刻蚀,通入气体包括氩气和氧气,氩气的流量为30sccm,氧气的流量为100sccm,刻蚀功率为0.14kw,刻蚀时间为400s,形成厚度为900nm的第一钝化层;

[0116]

(6)在所述钝化层的上侧制备透明导电层。

[0117]

以本发明实施例2a得到的阵列基板为例,说明本发明制备的阵列基板的稳定性。

[0118]

首先,测定常温下,实施例2a的阵列基板的电性曲线,其中,源漏电压vd=10v,以源漏电流id为纵坐标,栅源电压vg为横坐标,绘制曲线,得到图4。可以得出,实施例1的开关电流比ion/ioff=6

×

107,开关电流比较大,性能较好。

[0119]

其次,在vg=-20v,vd=1v条件下,测定实施例2a的阵列基板的nbts转移特性曲线,如图5所示,可以明显看出,阈值电压漂移量较小,说明本发明实施例制得的阵列基板的稳定性较好。

[0120]

实施例2b

[0121]

请参阅图2和图3,阵列基板的制备过程如下:

[0122]

(1)提供衬底,并用磁控溅射法,在所述衬底上制备厚度为25nm的栅极,磁控溅射法的工作气体为氩气,氩气的流量为60sccm,溅射气压0.4pa,溅射功率0.15kw,溅射速率6nm/s;

[0123]

(2)在所述栅极的上侧制备厚度为250nm的栅极绝缘层;

[0124]

(3)采用磁控溅射法,在所述栅极绝缘层的上侧制备厚度为60nm的有源层,磁控溅射法的工作气体包括氩气和氧气,氩气的流量为50sccm,氧气的流量5sccm,溅射气压0.6pa,溅射功率0.2kw,溅射速率8nm/min;

[0125]

(4)采用磁控溅射法在所述有源层的上侧制备厚度为250nm的源漏层;

[0126]

(5)将有机平坦层的原料[结构式(1)的有机物和结构式(2)的有机物,两者物质的量之比为8:1]旋涂在所述源漏层的上侧,在120℃下烘烤1.2h,形成薄膜,对所述薄膜进行刻蚀,得厚度为1000nm的有机平坦层;在所述有机平坦层的上侧旋涂聚酰亚胺,在320℃下烘烤1.2h,形成聚酰亚胺膜(所述聚酰亚胺膜的成膜速度大于所述薄膜的成膜速度),对所述聚酰亚胺膜进行反应离子刻蚀,通入气体包括氩气和氧气,氩气的流量为35sccm,氧气的流量为110sccm,刻蚀功率为0.15kw,刻蚀时间为500s,形成厚度为700nm的第一钝化层;

[0127]

(6)在所述钝化层的上侧制备透明导电层。

[0128]

实施例2c

[0129]

请参阅图2和图3,阵列基板的制备过程如下:

[0130]

(1)提供衬底,并用磁控溅射法,在所述衬底上制备厚度为20nm的栅极,磁控溅射法的工作气体为氩气,氩气的流量为55sccm,溅射气压0.38pa,溅射功率0.13kw,溅射速率5nm/s;

[0131]

(2)在所述栅极的上侧制备厚度为225nm的栅极绝缘层;

[0132]

(3)采用磁控溅射法,在所述栅极绝缘层的上侧制备厚度为50nm的有源层,磁控溅射法的工作气体包括氩气和氧气,氩气的流量为45sccm,氧气的流量4sccm,溅射气压0.5pa,溅射功率0.15kw,溅射速率7.5nm/min;

[0133]

(4)采用磁控溅射法在所述有源层的上侧制备厚度为200nm的源漏层;

[0134]

(5)将有机平坦层的原料[结构式(2)的有机物]旋涂在所述源漏层的上侧,在110℃下烘烤1.h,形成薄膜,对所述薄膜进行刻蚀,得厚度为900nm的有机平坦层;在所述有机平坦层的上侧旋涂聚酰亚胺,在310℃下烘烤1.1h,形成聚酰亚胺膜(所述聚酰亚胺膜的成膜速度大于所述薄膜的成膜速度),对所述聚酰亚胺膜进行反应离子刻蚀,通入气体包括氩气和氧气,氩气的流量为32sccm,氧气的流量为105sccm,刻蚀功率为0.15kw,刻蚀时间为450s,形成厚度为800nm的第一钝化层;

[0135]

(6)在所述钝化层的上侧制备透明导电层。

[0136]

实施例2d

[0137]

请参阅图2和图3,阵列基板的制备过程如下:

[0138]

(1)提供衬底,并用磁控溅射法,在所述衬底上制备厚度为18nm的栅极,磁控溅射法的工作气体为氩气,氩气的流量为54sccm,溅射气压0.37pa,溅射功率0.12kw,溅射速率4nm/s;

[0139]

(2)在所述栅极的上侧制备厚度为210nm的栅极绝缘层;

[0140]

(3)采用磁控溅射法,在所述栅极绝缘层的上侧制备厚度为45nm的有源层,磁控溅射法的工作气体包括氩气和氧气,氩气的流量为43sccm,氧气的流量3sccm,溅射气压0.4pa,溅射功率0.13kw,溅射速率7nm/min;

[0141]

(4)采用磁控溅射法在所述有源层的上侧制备厚度为190nm的源漏层;

[0142]

(5)将有机平坦层的原料[结构式(1)的有机物和结构式(2)的有机物,两者物质的量之比为10:1]旋涂在所述源漏层的上侧,在115℃下烘烤1h,形成薄膜,对所述薄膜进行刻蚀,得厚度为850nm的有机平坦层;在所述有机平坦层的上侧旋涂聚酰亚胺,在308℃下烘烤1h,形成聚酰亚胺膜(所述聚酰亚胺膜的成膜速度大于所述薄膜的成膜速度),对所述聚酰亚胺膜进行反应离子刻蚀,通入气体包括氩气和氧气,氩气的流量为32sccm,氧气的流量为103sccm,刻蚀功率为0.14kw,刻蚀时间为410s,形成厚度为850nm的第一钝化层;

[0143]

(6)在所述钝化层的上侧制备透明导电层。

[0144]

实施例2e

[0145]

请参阅图2和图3,阵列基板的制备过程如下:

[0146]

(1)提供衬底,并用磁控溅射法,在所述衬底上制备厚度为23nm的栅极,磁控溅射法的工作气体为氩气,氩气的流量为57sccm,溅射气压0.39pa,溅射功率0.14kw,溅射速率6nm/s;

[0147]

(2)在所述栅极的上侧制备厚度为240nm的栅极绝缘层;

[0148]

(3)采用磁控溅射法,在所述栅极绝缘层的上侧制备厚度为55nm的有源层,磁控溅射法的工作气体包括氩气和氧气,氩气的流量为49sccm,氧气的流量4sccm,溅射气压0.6pa,溅射功率0.17kw,溅射速率8nm/min;

[0149]

(4)采用磁控溅射法在所述有源层的上侧制备厚度为230nm的源漏层;

[0150]

(5)将有机平坦层的原料[结构式(1)的有机物和结构式(2)的有机物,两者物质的

量之比为15:1]旋涂在所述源漏层的上侧,在1050℃下烘烤1.1h,形成薄膜,对所述薄膜进行刻蚀,得厚度为950nm的有机平坦层;在所述有机平坦层的上侧旋涂聚酰亚胺,在315℃下烘烤1.2h,形成聚酰亚胺膜(所述聚酰亚胺膜的成膜速度大于所述薄膜的成膜速度),对所述聚酰亚胺膜进行反应离子刻蚀,通入气体包括氩气和氧气,氩气的流量为33sccm,氧气的流量为107sccm,刻蚀功率为0.15kw,刻蚀时间为480s,形成厚度为750nm的第一钝化层;

[0151]

(6)在所述钝化层的上侧制备透明导电层。

[0152]

实施例3

[0153]

请参阅图6,显示面板包括彩膜基板100、阵列基板200及液晶层300,所述彩膜基板100与所述阵列基板200相对设置,所述液晶层300设于所述彩膜基板100和所述阵列基板200之间,所述液晶层300由液晶分子301组成,所述阵列基板200包括如上所述的阵列基板,此外,所述显示面板还包括边框胶400,边框胶400将彩膜基板100与阵列基板200粘接组装,起密封显示面板,防止液晶分子301溢出和水汽侵入等作用。

[0154]

综上,本发明提出的阵列基板,无需专门设置配向层,结构更加简单,简化了制造流程和工艺,且阵列基板的稳定性好。

[0155]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

[0156]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。