1.本发明属于过载信号试验领域,更具体的说涉及一种旋转冲击式多次侵彻过载信号模拟试验系统。

背景技术:

2.而为了使得侵彻弹能够在预设的位置起爆,需要使用拥有准确分辨当前侵彻弹侵彻层数能力的智能引信。智能引信需要收集侵彻弹在侵彻过程中所产生的信息,然后依据这些信息分析出当前时刻侵彻弹体已经穿透了几层楼板等障碍物

3.在侵彻弹侵彻了预设的目标层数后,侵彻引信发出起爆指令,引爆战斗部装药,达到毁伤效果。由此可见,侵彻引信功能的好坏对于成本高昂的侵彻弹能否起到其该有的战略价值有着至关重要的影响,所以侵彻引信在交付使用之前需要进行功能可靠试验以确保侵彻引信能够满足其作战使命的要求。而如今常用的靶场中将侵彻引信实际装配上侵彻弹中,然后进行多层靶板的试验手段的试验成本过于高昂,不利于侵彻引信在研制中的频繁检验;目前所具有的试验室试验手段多是以半实物仿真为主,只能验证侵彻引信的内部电路对于仿真输出的侵彻信号的分析及处理能力,无法有效地验证侵彻引信在受到高g值的冲击之后的动态性能的优劣。因此,需要有新的实验室手段,能够在动态条件下验证多层侵彻引信对其将会受到的高g值加速度信号的采集、处理、识别能力以及起爆控制策略。

技术实现要素:

4.本发明通过对试验方案进行多次冲击过程运动学仿真可知,通过调整转盘转速,可使该设计满足对冲击次数、冲击幅值和冲击间隔的技术指标要求。

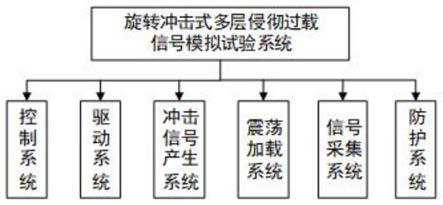

5.为了实现上述目的,本发明采用以下技术方案实现的:所述的系统包括控制系统、驱动系统、冲击信号产生系统、震荡加载系统、信号采集系统和防护系统,所述的控制系统输出端与驱动系统连接,冲击信号产生系统输出端与控制系统输入端连接,控制系统输出端与震荡加载系统输入端连接,信号采集系统输出端与控制系统连接。

6.优选的,所述的驱动系统包括主要由水平转盘、转盘轴和调速电机组成,调速电机的电机轴与转盘轴通过联轴器连接,试验中调速电机带动转盘转动,在转盘转速提升到要求的转速之后,保持该转速,从而使冲击头在与测量头发生撞击之前获得足够大的动能。

7.优选的,所述的震荡加载系统包括旋转冲击头、限位销以及测量头组成,冲击头采用旋转退让的设计方案,以便冲击头在与测量头发生撞击之后及时退出撞击路线,为接下来的撞击让出空间,给测量头足够的时间回复到相应位置。

8.优选的,所述的信号采集系统主要由转盘转速采集和引信冲击加速度信号采集两部分组成,在转盘的转轴上安装有光电编码器,用来测量转盘的实时转速,转速数据用来调整电机的输出转速,从而使转盘能够以预设的转速旋转。

9.优选的,控制系统主要由控制策略判别和进给控制两部分组成,此系统作为整个实验系统的总控制端口,用来对采集到的转盘的转速的原始信号进行分析,实时地计算出

转盘的当前转速,然后通过对电机输出转速的调整达到控制转盘转速的目的。

10.优选的,所述的防护系统主要由直线电机、连接装置和运动机构组成,在接收到控制系统的进给信号发出后,进给系统中的直线电机启动,将测量头推到撞击位置,等待碰撞系统中的冲击头与测量头发生撞击,在撞击完成之后,进给系统的直线电机反向运动,带动测量头回复到起始位置,避开转盘上的冲击头的运动轨迹。

11.本发明有益效果:

12.本发明通过对试验方案进行多次冲击过程运动学仿真可知,通过调整转盘转速,可使该设计满足对冲击次数、冲击幅值和冲击间隔的技术指标要求。

附图说明

13.图1位本系统框图;

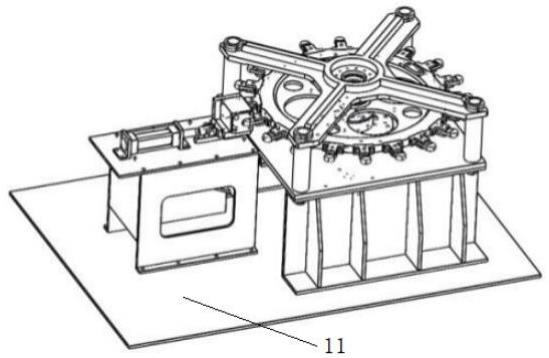

14.图2位本系统机械结构图;

15.图3转盘各阶振动模态;

16.图4转盘轴各阶振动模态;

17.图5引信夹具体各阶振动模态;

18.图6冲击信号产生系统虚拟样机模型;

19.图7转速为500r/min时仿真引信加速度-时间曲线;

20.图8转速为500r/min时仿真引信速度-时间曲线;

21.图9转速为500r/min时仿真引信位移-时间曲线。

22.图10冲击头旋转退让过程图。

具体实施方式

23.下面将结合本发明实施例和附图,对本发明实施例中的技术方案进行清楚、完整地描述。

24.所述的系统包括控制系统、驱动系统、冲击信号产生系统、震荡加载系统、信号采集系统和防护系统,所述的控制系统输出端与驱动系统连接,冲击信号产生系统输出端与控制系统输入端连接,控制系统输出端与震荡加载系统输入端连接,信号采集系统输出端与控制系统连接。

25.所述的驱动系统包括主要由水平转盘、转盘轴和调速电机组成,调速电机的电机轴与转盘轴通过联轴器连接,试验中调速电机带动转盘转动,在转盘转速提升到要求的转速之后,保持该转速,从而使冲击头在与测量头发生撞击之前获得足够大的动能。

26.所述的震荡加载系统包括旋转冲击头、限位销以及测量头组成,冲击头采用旋转退让的设计方案,以便冲击头在与测量头发生撞击之后及时退出撞击路线,为接下来的撞击让出空间,给测量头足够的时间回复到相应位置。

27.所述的信号采集系统主要由转盘转速采集和引信冲击加速度信号采集两部分组成,在转盘的转轴上安装有光电编码器,用来测量转盘的实时转速,转速数据用来调整电机的输出转速,从而使转盘能够以预设的转速旋转。

28.控制系统主要由控制策略判别和进给控制两部分组成,此系统作为整个实验系统的总控制端口,用来对采集到的转盘的转速的原始信号进行分析,实时地计算出转盘的当

前转速,然后通过对电机输出转速的调整达到控制转盘转速的目的。

29.所述的防护系统主要由直线电机、连接装置和运动机构组成,在接收到控制系统的进给信号发出后,进给系统中的直线电机启动,将测量头推到撞击位置,等待碰撞系统中的冲击头与测量头发生撞击,在撞击完成之后,进给系统的直线电机反向运动,带动测量头回复到起始位置,避开转盘上的冲击头的运动轨迹。

30.实施例一;

31.试验过程中转盘带动多个冲击头高速旋转并对引信夹具产生连续冲击,如果产生共振现象可能导致设备损坏,甚至会危害人员安全。为保证系统稳定性,对转盘、转盘轴和引信夹具进行模态分析研究其固有频率和振型。通过有限元分析软件进行模态分析,分别对转盘和转盘轴1到6阶共振频率求解,各阶振动模态分别如图3、图4所示;

32.由模态分析结果可知,转盘各阶模态下边界处变形最大,中间变形最小,并且变形成轴对称分布,其1阶模态最大变形为4mm左右。而转盘轴1阶模态最大变形位于轴肩处为12mm,2阶模态最大变形位于轴与联轴器连接端,第3、4、5阶模态最大变形位于轴与转盘连接端。同样可知转盘1阶固有频率f

11

=32.701hz,转盘轴1阶固有频率为而根据设计转盘和转盘轴最高转速为n

max

=1000r/min,即转盘和转盘轴最高频率为:

[0033][0034]

可见转盘和转盘轴转动最大频率远小于其各自一阶固有频率值,因此转盘和转盘轴设计较为合理,不会产生共振现象。

[0035]

同理对引信夹具部分进行模态分析,得到引信夹具前6阶振动模态如图5所示;由图5可知,引信夹具1阶固有频率1、2阶模态最大变形量位于桶状壳体和内腔隔板交接处,均为20mm,第3阶模态变形量在20mm以上的区域显著增大。根据设计,转盘最高转速为n

max

=1000r/min,转盘上最多安装冲击头数量为n

max

=20,因此试验时冲击头对待测引信夹具的最大冲击频率为:

[0036][0037]

可见冲击头对待测引信夹具的最大冲击频率远小于引信夹具的一阶固有频率值,因此不会发生共振现象。

[0038]

为研究本设计能否满足方案要求中对冲击次数、最大过载幅值和冲击时间间隔的要求,使用运动学仿真软件adams对多次冲击过程进行仿真分析,建立如图6所示的冲击信号产生系统虚拟样机模型。

[0039]

修改弹簧刚度系数k=1.2

×

105n/m,阻尼系数c=580n

·

s/m。在转盘和转盘轴间的转动副上添加合适驱动,即可实现冲击。以转速为500r/min为例,即ω≈52.36rad/s时,未添加振动颗粒(即振动腔为空腔时),对待测引信受多次冲击的过程进行仿真分析,得到引信的过载曲线如图7所示。分析加速度曲线可知,在0.06s内产生了10次冲击,每次冲击时间间隔相同约为6ms;同时可以发现待测引信在每次受到冲击获得x轴负向加速度后在弹簧的作用下又获得正向加速度,两者共同作用使待测引信在固定座内往复运动。对每次冲击待测引信正向和负向加速度峰值进行统计,列表如表1所示。

[0040][0041]

由上表可知,多次冲击过程中每次冲击产生加速度幅值都在3000g以上,首次冲击加速度峰值为3794g,最高冲击加速度峰值为6456g出现在第三次冲击中。并且前4次冲击加速度峰值差异较大,而后6次冲击趋于稳定在3500g上下浮动。弹簧作用下待测引信获得的正向加速度也有同样的性质,前5次冲击后的正向加速度峰值差异较大,而后5次后冲击正向加速度峰值趋于稳定,在215g上下浮动。为研究该现象产生的原因,引入多次冲击过程中引信沿x轴的速度和位移变化曲线分别如图8和图9所示。

[0042]

结合速度、位移变化曲线分析多次冲击过程待测引信状态变化,受到首次冲击后,待测引信获得沿x轴负向速度向固定座内移动使弹簧压缩,随着弹簧压缩量的增大,待测引信速度逐渐下降直至沿x轴正向运动,但随着下次碰撞的到来,冲击头并未能恢复至初始位置就在冲击的作用下再次负向移动。以上过程循环往复,导致前几次冲击发生时引信位置和速度具有较大差异,故每次冲击后过载峰值差异较大;而在后几次冲击发生时引信位置和速度趋于稳定,所以每次冲击后过载峰值差异较小。

[0043]

结合设计指标和仿真结果,在转盘转速为500r/min时引信能够获得满足最大过载峰值要求的信号,但冲击时间间隔大于最小冲击时间间隔指标要求。为研究在可行范围内改变转盘转速对信号过载峰值和冲击时间间隔的影响,分别在转盘转速为600r/min、700r/min、800r/min、900r/min和1000r/min的条件下进行前10次冲击过程仿真,仿真过程如图10所示。

[0044]

统计每次仿真负向加速度峰值平均值和冲击时间间隔如表2所示。

[0045]

表2不同转速下仿真结果对比

[0046][0047]

根据仿真结果可知,冲击信号产生系统模拟信号过载幅值大小与转盘转速成正相关,而冲击时间间隔大小与转盘转速呈负相关。因此该方案可以达到模拟过载幅值和冲击时间间隔可控的要求。并且当转盘转速达到700r/min以上时,可以保证模拟信号平均冲击过载幅值不小于5000g,当转盘转速达到1000r/min以上时,可以保证冲击时间间隔不大于3ms。

[0048]

综上,通过对试验方案进行多次冲击过程运动学仿真可知,通过调整转盘转速,可使该设计满足对冲击次数、冲击幅值和冲击间隔的技术指标要求。

[0049]

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。