1.本发明涉及新能源技术中的膜材料制备技术领域,具体为一种膜状锂离子筛吸附剂的制备方法。

背景技术:

2.锂是自然界中最轻的银白色金属,被公认为“推动世界进步的能源金属”。锂及其盐类是国民经济和国防建设中具有重要意义的战略物资,也是与人们生活息息相关的新型绿色能源材料,广泛用于玻璃、陶瓷、润滑剂、制冷剂、冶金、制药和化学试剂等行业。近年来,在化学电源领域,锂离子电池已成为世界范围的研究热潮,未来几年锂在电池领域的需求将呈爆发式增长,全球锂盐需求量呈快速上涨,预计到2025年,全球锂盐产品需求将从2019年的约30万吨增长到80~100万吨碳酸锂当量。

3.据最新数据,盐湖卤水中li资源约占世界锂资源70%,世界上卤水提锂技术主要有沉淀法、溶剂萃取法、离子交换吸附法、电化学脱嵌法、碳化法、煅烧浸取法等。相比于其他提锂方法,吸附法是从盐湖中提锂的较理想方法,吸附法提锂具有选择性好、工艺简单、经济环保等特点,具有很高的工业应用前景,锂离子筛吸附法表现出不俗的锂离子吸附量、可循环再生的性能以及对环境友好的吸脱附过程,锂离子筛提锂技术被认为是最具工业化潜力的液相提锂技术方案。

4.锂离子筛本身为粉末形式,流动性和渗透性能差,且溶损严重限制了在工业中的运用,尽管有不少研究者对粉体锂离子筛进行造粒研究,但吸附容量难以提升,近年来不少研究者将锂离子筛前驱体粉体加入高分子铸膜液中,通过溶剂相转移法制备锂离子筛膜前驱体,再经酸洗脱锂,得到锂离子筛复合膜,该工艺相对简单,能耗与成本较低,可连续操作,循环使用后锂离子筛损失较少,具有可观的工业化应用前景。

5.201610875146.x公开了一种锂离子筛耐酸共混膜的制备方法,采用4,4-二氨基二苯醚、均苯四甲酸酐和溶剂制备铸膜液,铸膜液与锂离子筛前驱体均匀混合制备锂离子筛前驱体/耐酸共混膜前体,亚胺化处理以及脱锂溶剂洗脱几个步骤。该方案同样基于离子筛技术,将离子筛与有机膜进行复合,虽然提高了共混膜的耐酸性和机械强度,提高共混膜使用寿命,然而该工艺使用了大量有毒溶剂,且也无法提高有机相中吸附锂离子的含量。

6.中国发明专利申请号201910736538.1公开了一种球型锰基锂离子筛复合膜的制备方法,通过球型锰基锂离子筛li

1.6

mn

1.6

o4粉与粘结剂在溶剂共混得铸膜液,通过相转化技术制备出了柔韧性好、不易断裂且后续应用过程易更换的平板状的球型锰基锂离子筛复合膜,但该吸附剂优选粘结剂为疏水pvdf,会使吸附材料的吸附速率、吸附容量的降低,制备复合膜有效锂离子筛占比不能超过50%,导致材料的吸附性能很难再提升,且工艺中使用有毒有机试剂做溶剂存在环保型问题。

7.吸附剂材料成膜研究中,过程多使用相转移法,不可避免使用dmm、dmac、nmp等有毒有机试剂,成膜后还需采用丙酮、乙醇等毒性有机试剂进行洗涤,过程较为繁琐,并存在环保等方面的问题。

8.鉴于此,开发一种制备过程简单、环保的高效亲水性膜状锂吸附剂,对于锂资源的开发具有重大意义。

技术实现要素:

9.本发明旨在克服现有技术的不足之处而提供一种膜状锂离子筛吸附剂的制备方法,该方法为一种环保型亲水性锂吸附材料的制备方法,制备的新型膜状吸附剂能够高效选择性识别和吸附盐湖卤水或模拟卤水中锂离子,该吸附材料可循环使用,循环使用后锂离子筛膜溶损较低。所选粘结剂均为绿色生物可降解材料,原料来源广,环境友好,成本低廉,成型工艺简单,且绿色清洁化。

10.为了实现以上发明目的,本发明的具体技术方案为:

11.一种膜状锂离子筛吸附剂的制备方法,其包括如下步骤:

12.s1、将聚乙烯醇(pva)溶于热水中,配制质量浓度为1%-10%聚乙烯醇水溶胶;

13.s2、在聚乙烯醇水溶胶中加入0.5%-5%的助剂和添加剂并搅拌混合均匀,接着加入壳聚糖(cs)或改性壳聚糖(qcs)连续搅拌1-24h,混合均匀后得复合溶胶,搅拌时间更优选2-8h。

14.s3、锂离子筛前驱体制浆:将锂离子筛前驱体与纯水混合研磨制浆;

15.s4、掺杂共混、超声:将s3中制备的浆料与s2)制备的复合溶胶按比例混合搅拌均匀得铸膜液;将铸膜液进行超声分散5-30min,得共混铸膜液,超声频率为20khz-60khz;

16.s5、流延成膜:将共混铸膜液浇铸在光滑平整涂膜基底表面,经干燥剥离得复合膜;

17.s6交联:将复合膜浸泡于交联溶液中1-24h,接着用纯水洗至中性,得锂离子筛前驱体膜;

18.s7洗脱置换:将获得锂离子筛前驱体膜采用0.1-0.5m洗脱剂浸洗出锂离子,得膜状锂离子筛吸附剂。

19.作为本技术中一种较好的实施方式,s1中所述聚乙烯醇的聚合度不低于1700,醇解度不低于88%;热水温度为80-95℃;聚乙烯醇水溶胶的质量浓度为2-7%。

20.作为本技术中一种较好的实施方式,s2中,以聚乙烯醇水溶胶的质量计,优选助剂的用量为1-3%,所述助剂为柠檬酸、葡萄酸、甘醇酸、乳酸、苹果酸、酒石酸、盐酸、硫酸中的任意一种或几种的组合;所述添加剂为甘油、葡萄糖、peg6000、na2co3、nahco3、nacl中的任意一种或几种的组合,优选用量为0.5-3%;所述壳聚糖的脱乙酰度不低于85%,所述改性壳聚糖为盐酸盐壳聚糖、羧甲基壳聚糖、季铵盐壳聚糖中的任意一种;所述pva与cs或改性壳聚糖混合配比为12~2:1。

21.作为本技术中一种较好的实施方式,s3中所述锂离子筛前驱体为锂锰氧化物和锂钛氧化物粉体中的任意一种。

22.作为本技术中一种较好的实施方式,s3步骤中,前驱体料浆固含量控制45-70%,更优选为45-60%。

23.作为本技术中一种较好的实施方式,s4步骤中,料浆与复合溶胶混合比例按成膜后有效粉体占比50%-80%计。

24.作为本技术中一种较好的实施方式,s4中共混铸膜液的固含量为10%-50%(wt),

优选10-20%。

25.作为本技术中一种较好的实施方式,s5中所述干燥的方式为常温风干、冷冻干燥、微波干燥或真空干燥中的任意一种,冷冻干燥温度范围为-15-10℃,微波干燥温度范围为30-80℃,真空干燥温度范围为30-60℃,更进一步,所述干燥方式优选为微波干燥和冷冻干燥,冷冻干燥温度更优选范围为-15-5℃,干燥时间为6-12h,微波干燥温度更优选范围为40-70℃,干燥时间为3-8h。

26.作为本技术中一种较好的实施方式,s5中所述涂膜基底为聚丙烯、聚四氟乙烯或聚乙烯中的一种。

27.作为本技术中一种较好的实施方式,步骤s6所述交联试剂为绿色生物交联剂,其水溶液质量浓度为0.5%-5%;所述交联剂为柠檬醛、肉桂醛、香茅醛、茴香醛、京尼平以及醛糖中的一种或几种的组合,交联时间为0.5-24h,更优选为2-6h。

28.作为本技术中一种较好的实施方式,s7中所述洗脱剂为硫酸、盐酸、草酸、乳酸、柠檬酸、na2s2o6中的任意一种或几种的组合;洗脱时间为1-30h,更优选为15-24h。

29.一种膜状锂离子筛吸附剂,由上述方法制备得到,其性能优越,具有较高强度和韧性,对盐湖卤水中li选择性可达95%以上,酸洗脱率可达95%以上,能够长期连续循环吸附-洗脱中保持稳定的吸附性能。

30.与现有技术相比,本发明的积极效果体现在:

31.(一)制备得到的膜状锂离子筛吸附剂是一种环保型亲水性锂吸附材料,其是一种生物材料复合的锂离子筛杂化膜,具有一定机械强度和韧性,循环使用溶损低,稳定性好,对盐湖卤水或含锂溶液中li选择性可达95%以上,酸洗脱率可达95%以上。

32.(二)原料来源广,制备能耗与成本低廉,成膜工艺简单易行,成型工艺绿色清洁化,使用环境友好型原料,无二次污染,具有较高的工业化应用前景。

33.(三)制备的新型膜状锂离子筛吸附剂可用于盐湖卤水、沉锂母液、高杂质含锂溶液、锂电池回收液以及其他含锂溶液等中锂离子。

附图说明

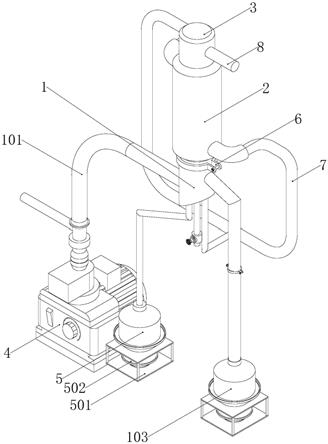

34.图1为本发明所述膜状锂离子筛吸附剂的制备工艺流程示意图。

35.图2为本发明实例5所制备膜状钛基锂离子筛前驱体的表面sem图片

具体实施方式

36.一种膜状锂离子筛吸附剂的制备方法,包括如下步骤:

37.s1、将聚乙烯醇(pva)溶于热水中,配制质量浓度为1%-10%聚乙烯醇水溶胶;

38.s2、在聚乙烯醇水溶胶中依次加入助剂和添加剂并搅拌混合均匀,接着加入壳聚糖(cs)或改性壳聚糖(qcs)连续搅拌0.5-24h,混合均匀后得复合溶胶。搅拌时间优选2-6h。

39.s3、锂离子筛前驱体制浆:将锂离子筛前驱体与纯水混合制浆;

40.s4、掺杂共混、超声:将s3中制备的浆料与s2)制备的复合溶胶按比例混合搅拌均匀得铸膜液;将铸膜液进行超声分散5-30min,得共混铸膜液,超声频率为20khz-60khz;

41.s5、流延成膜:将共混铸膜液浇铸在光滑平整的涂膜基底表面,经干燥剥离后得复合膜;

42.s6交联:将复合膜浸泡于交联溶液中1-24h,接着用纯水洗至中性,得锂离子筛前驱体膜;

43.s7洗脱置换:将获得锂离子筛前驱体膜采用0.1-0.5m洗脱剂浸洗出锂离子,得膜状锂离子筛吸附剂。

44.作为优选,所述聚乙烯醇的聚合度不低于1700,醇解度不低于88%;热水温度为80-95℃;聚乙烯醇水溶胶的质量浓度为2-7%。

45.作为优选,s2步骤中,以聚乙烯醇水溶胶的质量计,助剂的用量为1-5%,所述助剂为柠檬酸、葡萄酸、甘醇酸、乳酸、苹果酸、酒石酸、盐酸和硫酸中的任意一种或几种的组合。所述添加剂为甘油、葡萄糖、peg6000、na2co3、nahco3、nacl中的任意一种或几种的组合,用量为0.5-3%;所述壳聚糖的脱乙酰度不低于85%,所述改性壳聚糖为盐酸盐壳聚糖、羧甲基壳聚糖、季铵盐壳聚糖中的任意一种;所述pva与cs或改性壳聚糖混合配比为12~2:1。

46.作为优选,超声共混频率为20khz-60khz,更优选30-50khz。

47.作为优选,共混铸膜液的固含量为10%-50%(wt),更优选10-20%。

48.作为优选,所述交联试剂为绿色生物交联剂,其水溶液质量浓度为3-5%;所述交联剂为柠檬醛、肉桂醛、香茅醛、茴香醛、京尼平以及醛糖中的一种或几种的组合;所述交联时间更优选为2-6h。

49.作为优选,所述锂离子筛前驱体为锂锰氧化物和锂钛氧化物粉体中的任意一种或两种以上的混合物。

50.作为优选,s4步骤中,料浆与复合溶胶混合比例按成膜后有效粉锂离子筛负载量为65%-80%计。

51.作为优选,所述涂膜基底为聚丙烯、聚四氟乙烯或聚乙烯中的一种;s5中所述干燥的方式更优选为冷冻干燥和微波干燥,冷冻温度为-10-5℃,微波干燥温度为40-60℃。

52.作为优选,所述洗脱剂为硫酸、盐酸、草酸、乳酸、柠檬酸、na2s2o6中的任意一种或几种的组合;洗脱时间为2-10h。

53.一种膜状锂离子筛吸附剂,由上述方法制备得到,其性能优越,具有较高强度和韧性,对盐湖卤水中li选择性可达95%以上,酸洗脱率可达95%以上,能够长期连续循环吸附-洗脱中保持稳定的吸附性能。

54.为了进一步说明本发明,以下结合实施例对本发明提供的一种环保型亲水性锂吸附材料以及其绿色制备方法进行详细描述。

55.以下实例分析数据中,k、ca、na、mg、b含量指标均采用icp光谱法分析,cl采用标准滴定法分析,li采用原子吸收光谱法分析测定,硫酸根采用硫酸钡浊度法(gb 13580.6-92)测定。本技术中的%,如无特殊说明,均表示其质量百分含量,即wt%。

56.以下实例中使用模拟卤水如下:

[0057][0058]

实施例1:聚乙烯醇(pva/壳聚糖(cs)-h4mn5o

12

复合平板膜吸附剂

[0059]

s1 7%pva(聚乙烯醇)水溶液配制:取5.1g pva(1788)加入80℃热水中连续搅拌

1h得7%的pva水溶胶。

[0060]

s2 pva/cs复合溶胶配制:取7%pva水溶胶73g,依次加入2g柠檬酸和0.2g甘油以及1g脱乙酰度不低于90%的食品级壳聚糖,连续搅拌2h得pva/cs复合溶胶。

[0061]

s3 li4mn5o

12

制浆:将11g li4mn5o

12

粉体与16g水混合搅拌均匀,得li4mn5o

12

料浆。

[0062]

s4掺杂共混、超声:将步骤s3制备li4mn5o

12

料浆与步骤s2制备pva/cs复合溶胶混合(li4mn5o

12

比为60%)搅拌0.5h,接着超声分散15min,得共混铸膜液。

[0063]

s5:流延成膜:采用流延法将上述制备共混铸膜液均匀涂敷于光滑的聚丙烯平板上,然后置于40℃真空干燥16h,剥离得pva/cs-lmo复合膜;

[0064]

s6交联:采用0.5%的柠檬醛水溶液浸泡制备得到的pva/cs-lmo复合膜2h,接着用纯水洗至中性。

[0065]

s7置换:将步骤s6处理湿膜采用0.4m盐酸动态洗脱24h,水洗至中性,获得锂离子筛复合膜pva/cs-li4mn5o

12

。

[0066]

该复合材料对模拟卤水进行动态吸附测试,结果见下表;

[0067][0068]

实施例2:聚乙烯醇(pva/壳聚糖(cs)复合的h

1.6

mn

1.

6o4平板膜吸附剂

[0069]

本实例的制备方法与实施例1相似,其锂离子筛前驱体由li4mn5o

12

更换为li

1.6

mn

1.6

o4,其他条件同实例1,制备的pva/cs-h

1.6

mn

1.6

o4复合材料对模拟卤水进行动态吸附测试,2h内锂吸附容量为20.8mg/g,提锂效率为95%,1h洗脱率达93.6%。

[0070]

实施例3:聚乙烯醇(pva/壳聚糖(cs)复合的h

1.6

mn

1.6

o4平板膜吸附剂

[0071]

本实例的制备方法与实施例2相似,不同之处在于实例中制备膜吸附剂中锂离子筛负载量为70%,其他条件同实例1,制备的pva/cs-h

1.6

mn

1.6

o4复合材料对模拟卤水进行动态吸附测试,2h内锂吸附容量为23mg/g,提锂效率为95%,1h洗脱率达97.6%。

[0072]

实施例4:聚乙烯醇(pva/壳聚糖(cs)复合的h2tio3平板膜吸附剂

[0073]

本实例的制备方法与实施例3相似,不同之处在于锂离子筛前驱体由li

1.6

mn

1.6

o4更换为li2tio3,成型材料中锂离子筛负载量为65%,pva与cs混合反应时间为4h,采用常温风干,制备了pva/cs-h2tio3复合吸附材料,对模拟卤水进行了连续8次动态吸附(其中吸附时间为2h,解析时间为1h取样分析),结果如下:

[0074]

循环次数li吸附容量锂洗脱率溶损110.1mg/g98.5%《0.5%210.9mg/g100%《0.4%39.0mg/g97.6%《0.3%48.9mg/g99.5%《0.3%

58.7mg/g95.4%《0.1%68.0mg/g94.6%《0.1%77.8mg/g98.5%《0.1%87.7mg/g95.3%《0.1%

[0075]

实施例5:聚乙烯醇(pva/壳聚糖(cs)复合的h2tio3平板膜吸附剂

[0076]

本实例的制备方法与实施例4相似,不同之处在于材料中锂离子筛负载量为70%,pva与cs混合反应时间为6h,采用常温风干,制备了pva/cs-h2tio3复合吸附材料(其中吸附时间为2h,解析时间为1h取样分析),膜厚度为0.33mm,对模拟卤水进行了连续8次动态吸附,结果如下:

[0077][0078][0079]

实施例6:聚乙烯醇(pva/壳聚糖(cs)复合的h4ti5o

12

平板膜吸附剂

[0080]

本实例的制备方法与实施例4相似,不同之处在于锂离子筛前驱体由li2tio3更换为li4ti5o

12

,材料中锂离子筛负载量为70%,pva与cs混合反应时间为12h,采用常温风干,制备了pva/cs-h2tio3复合吸附材料,膜厚度为0.32mm,对模拟卤水进行了连续8次动态吸附(其中吸附时间为2h,解析时间为1h取样分析),结果如下:

[0081]

循环次数li吸附容量锂洗脱率溶损18.1mg/g99.5%《0.2%28.6mg/g100%《0.1%39.7mg/g98.6%《0.1%49.9mg/g99.5%《0.1%59.7mg/g97.4%《0.1%69.9mg/g96.6%《0.1%79.8mg/g96.5%《0.1%89.3mg/g95.3%《0.1%

[0082]

实施例7:聚乙烯醇(pva/壳聚糖(cs)-h2tio3平板膜吸附剂

[0083]

本实例的制备方法与实施例4相似,不同之处在采用冷冻干燥固化,干燥温度-5℃,制备了pva/cs-h2tio3复合吸附材料,膜厚度为0.31mm,对模拟卤水进行了连续8次动态

吸附(其中吸附时间为2h,解析时间为1h取样分析),结果如下:

[0084][0085][0086]

实施例8:聚乙烯醇(pva/壳聚糖(cs)-h2tio3平板膜吸附剂

[0087]

本实例的制备方法与实施例4相似,不同之处在采用微波干燥固化,干燥温度60℃,制备了pva/cs-h2tio3复合吸附材料,膜厚度为0.32mm,对模拟卤水进行了连续8次动态吸附(其中吸附时间为2h,解析时间为1h取样分析),结果如下:

[0088]

循环次数li吸附容量锂洗脱率溶损110.5mg/g99.5%《0.02%210.6mg/g100%《0.02%39.9mg/g98.6%《0.02%410.2mg/g99.5%《0.02%59.7mg/g97.4%《0.02%69.9mg/g96.6%《0.02%79.6mg/g96.5%《0.02%89.8mg/g98.3%《0.02%

[0089]

实施例9:肉桂醛交联的聚乙烯醇(pva)/壳聚糖(cs)-h2tio3复合平板膜吸附剂

[0090]

本实例的制备方法与实施例7相似,不同之处在于制备材料中锂离子筛负载量为70%,pva与cs混合反应时间为2h,复合胶反应中加入了添加剂苹果酸,采用-10℃冷冻干燥12h,于0.5%的肉桂醛水溶液中交联2h,制备了交联型的pva/cs-h2tio3复合吸附材料,膜厚度0.31mm,对模拟卤水进行了连续200次动态吸附(其中吸附时间为2h,解析时间为1h取样分析),吸附提锂性能未见明显衰减,结果如下:

[0091]

循环次数li吸附容量锂洗脱率溶损19.8mg/g99.5%《0.01%29.6mg/g100%《0.01%......9.7mg/g98.6%《0.01%158.9mg/g99.5%《0.01%188.7mg/g97.4%《0.01%228.9mg/g96.6%《0.01%268.8mg/g96.5%《0.01%

358.3mg/g95.3%《0.01%457.7mg/g97.3%《0.01%506.9mg/g95.3%《0.01%567.1mg/g98.6%《0.01%657.9mg/g99.5%《0.01%757.7mg/g97.4%《0.01%857.6mg/g100%《0.01%907.1mg/g98.6%《0.01%986.8mg/g98.5%《0.01%1006.9mg/g100%《0.01%1667.0mg/g97.6%《0.01%......6.9mg/g99.5%《0.01%2006.8mg/g95.7%《0.01%

[0092]

实施例10:香茅醛交联的聚乙烯醇(pva)/壳聚糖(cs)-h2tio3复合平板膜吸附剂

[0093]

本实例的制备方法与实施例9相似,不同之处在于采用0.5%的香茅醛水溶液中交联2h,制备了交联型的pva/cs-h2tio3复合吸附材料,膜厚度为0.29mm,对模拟卤水进行了连续10次动态吸附(其中吸附时间为2h,解析时间为1h取样分析),结果如下:

[0094]

循环次数li吸附容量锂洗脱率溶损19.8mg/g99.5%《0.01%29.6mg/g100%《0.01%39.7mg/g98.6%《0.01%48.9mg/g99.5%《0.01%58.7mg/g99.4%《0.01%68.9mg/g100%《0.01%78.8mg/g98.6%《0.01%88.3mg/g99.3%《0.01%98.7mg/g99.6%《0.01%108.9mg/g97.8《0.01%

[0095]

实施例11-13:

[0096]

实例中的制备方法与实施例9相似,不同之处在于使用了改性壳聚糖,制备了pva/改性壳聚糖-h2tio3复合吸附材料,膜厚度为0.30mm,采用模拟卤水进行评价,具体区别条件和评价结果如下表:

[0097]

项目改性壳聚糖种类li吸附容量溶损/%超声质量损失/%抗拉强度/mpa实施例11季铵盐壳聚糖8.3mg/g0.05%1.1%1.53实施例12盐酸盐壳聚糖8.8mg/g0.05%0.83%1.66实施例13羧甲基壳聚糖10.6mg/g0.01%0.77%1.91

[0098]

强度性能测试:分别采用超声质量损失率和抗拉强度表示,测定实施例6-9结果如下表:

[0099]

项目li吸附容量溶损超声质量损失/%抗拉强度/mpa实施例69.3mg/g《0.05%1.8%1.7实施例79.0mg/g《0.01%0.33%2.3实施例88.6mg/g》0.5%0.47%1.9实施例98.8mg/g》0.5%0.55%1.8

[0100]

注:以上测定膜平均厚度为0.3mm。

[0101]

抗拉强度:采用抗拉强度仪测定;

[0102]

超声质量损失率:即称取干燥至恒重的成型后的膜状锂离子筛前体2g置于装有蒸馏水的试管中密封,再将上述试管放入超声波震荡仪40khz中振荡30min后取出,抽滤干燥至恒重后再称得锂离子筛前体的质量mi(i=1,2,3,分析天平称重),进而重复三次取平均值,计算其平均质量损失率,用φm表示:φm=(m

1-2 m

2-2 m

3-2)/3

×2×

100%;

[0103]

对比例1

[0104]

制备过程基本同实施例7,不同之处在于粘结剂为单纯壳聚糖与锂离子筛共混,制备了膜状锂离子筛;

[0105]

对比例2

[0106]

制备过程基本同实施例7,不同之处在于粘结剂为单纯聚乙烯醇与锂离子筛共混;制备了膜状锂离子筛:

[0107]

以上实例评价结果如下:

[0108]

项目li吸附容量锂洗脱率溶损抗拉强度/mpa实施例79.8mg/g99.5%《0.01%2.1对比例14.6mg/g100%》0.5%0.7对比例25.7mg/g98.6%》0.5%0.9

[0109]

注:以上测定膜平均厚度为0.3mm。

[0110]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本技术领域的普通技术人员来说,还可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。