1.本实用新型属于热能设备技术领域,具体涉及一种汽车涂装车间前处理热水洗槽温度控制系统。

背景技术:

2.在涂装车间前处理控制系统中,温度控制是系统控制的重要部分,温度控制方案的选择影响着车身工艺温度控制的精度和调试的便利性,进而影响着车身品质和现场调试进度。涂装车间前处理热水洗槽工艺设定温度为40℃,允许温度变化范围为(40

±

5)℃。温度超过此范围就会影响热水洗槽内表面活性剂的活性,使得表面活性剂活性下降,导致车身表面油污清洗不净,进而给车身品质带来安全隐患。

3.在工艺要求热水洗槽温度变化范围(40

±

5)℃的情况下,常规单调节阀控制方案在升温阶段,最高温度达到了46℃;在生产阶段,最高温度为42℃,最低温度为38℃,相对波动幅度较大,造成了较大的热量损失,同时也影响生产品质。

技术实现要素:

4.本实用新型的目的是提供一种汽车涂装车间前处理热水洗槽温度控制系统,有效解决了热水洗槽升温幅度过大,温度波动较大的问题。

5.本实用新型采用以下技术方案:一种汽车涂装车间前处理热水洗槽温度控制系统,其特征在于,包括口径不同的两路管路和板式换热器;其中两路管路分别为大口径管路和小口径管路。

6.大口径管路和小口径管路并联连接,并联连接的进口端用于与蒸汽供给系统线连接,出口端与板式换热器的热源管路入口端管路连接;板式换热器的冷源管路进口端和出口端均各与热水洗槽管路连接,与热水洗槽间形成循环回路;

7.大口径管路用于:在热水洗槽升温阶段,大口径管路处于开路,小口径管路闭合;大口径管路作为大流量的蒸汽流通通道,为板式换热器提供大流量的热源,使热水洗槽中的水温升至需求温度。

8.小口径管路用于:在热水洗槽工作阶段,小口径管路处于开路,且大口径管路闭合,小口径管路作为小流量的蒸汽流通通道,为板式换热器提供小流量的热源,使热水洗槽中的水温保持在需求温度。

9.进一步地,该大口径管路上依次设置有第一截止阀、第一调节阀和第二截止阀;小口径管路上依次设置有第三截止阀、第二调节阀和第四截止阀;第一调节阀和第二调节阀均与控制器相连接。

10.进一步地,在板式换热器的冷源管路出口端与热水洗槽间的管路上设置有热电阻温度计;热电阻温度计还与控制器相连接。热电阻温度计用于量测由板式换热器流出的热交换后的水的温度,并传输至控制器,作为第一调节阀和第二调节阀调节开度的主调量。控制器用于:接收热电阻温度计的温度值,判断水温的高低,并根据水温控制第一调节阀和第

二调节阀的开度。

11.进一步地,在靠近热水洗槽处设置有环境温度计,环境温度计与控制器相连接;环境温度计用于量测热水洗槽处的环境温度,用作与热电阻温度计量测值相比较,以得出散热损失q

出

,散热损失q

出

作为第二调节阀调节开度的前馈量。

12.进一步地,在大口径管路和小口径管路并联入口管路上设置有蒸汽流量计,蒸汽流量计与控制器相连接,用于量测蒸汽的输入量,以与板式换热器的热效率结合,得出补充热量q

入

,补充热量q

入

作为第二调节阀调节开度的反馈量。

13.进一步地,该板式换热器的冷源管路进口端与热水洗槽的底部管路连接,且在管路上设置有循环泵;板式换热器的冷源管路出口端与热水洗槽的上部管路连接。

14.本实用新型的有益效果是:采用不同管径的调节阀组,在生产过程的不同阶段,在升温阶段,采用大管径管路工作,保证了热水洗槽中的水温快速达到所需的温度。在热水洗槽进入生产过程,关闭大管径管路,采用小管径的管路,且通过热电阻温度计监测板式换热器出水口的水温,将该水温值作为主调节量,同时,以输入蒸汽的热量与过程中热量的损失为副调节量,进行微量调节,精确控制输入蒸汽量,实现了精确控温,有效解决了升温幅度过大,温度波动较大的问题。

附图说明

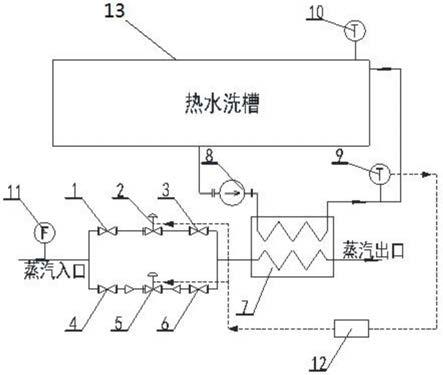

15.图1为本实用新型一种汽车涂装车间前处理热水洗槽温度控制系统图

16.其中:1-第一截止阀,2-第一调节阀,3-第二截止阀,4-第三截止阀,5-第二调节阀,6-第四截止阀,7-板式换热器,8-循环泵,9-热电阻温度计,10-环境温度计,11-蒸汽流量计,12-控制器,13-热水洗槽。

具体实施方式

17.下面结合附图和具体实施方式对本实用新型进行详细说明。

18.本实用新型一种汽车涂装车间前处理热水洗槽温度控制系统,如图1所示,包括口径不同的两路管路和板式换热器7;两路管路分别为大口径管路和小口径管路;大口径管路和小口径管路并联连接,并联连接的进口端用于与蒸汽供给系统线连接,出口端与板式换热器7的热源管路入口端管路连接;板式换热器7的冷源管路进口端和出口端均各与热水洗槽13管路连接,与热水洗槽13间形成循环回路。板式换热器7的冷源管路进口端与热水洗槽13的底部管路连接,且在管路上设置有循环泵8;板式换热器7的冷源管路出口端与热水洗槽13的上部管路连接。

19.在热水洗槽13投入使用前,需要先将其升温,在热水洗槽13升温阶段,大口径管路处于开路,且小口径管路闭合,大口径管路用于:作为大流量的蒸汽流通通道,为板式换热器7提供大流量的热源,使热水洗槽13中的水温升至需求温度。

20.在热水洗槽13工作阶段,小口径管路处于开路,且大口径管路闭合,小口径管路用于:作为小流量的蒸汽流通通道,为板式换热器7提供小流量的热源,使热水洗槽13中的水温保持在需求温度。

21.在大口径管路上依次设置有第一截止阀1、第一调节阀2和第二截止阀3;小口径管路上依次设置有第三截止阀4、第二调节阀5和第四截止阀6。如第一截止阀1和第二截止阀3

的型号均为dn50;第一调节阀2的型号为dn50;第三截止阀4和第四截止阀6的型号均为dn15;第二调节阀5的型号为dn15。这调节阀的型号不是固定不变的,可根据热水洗槽13中的水量、板式换热器7的工作效率,计算蒸汽需求量,以来选择合适型号的调节阀。

22.在板式换热器7的冷源管路出口端与热水洗槽13间的管路上设置有热电阻温度计9;热电阻温度计9还与控制器12相连接;热电阻温度计9用于量测由板式换热器7流出的热交换后的水的温度,并传输至控制器12,作为第一调节阀2和第二调节阀5调节开度的主调量;控制器12用于:接收热电阻温度计9的温度值,判断水温的高低,并根据水温控制第一调节阀2和第二调节阀5的开度。

23.在靠近热水洗槽13处设置有环境温度计10,环境温度计10与控制器12相连接;环境温度计10用于量测热水洗槽13处的环境温度,用作与热电阻温度计9量测值相比较,以得出散热损失q

出

,散热损失q

出

作为第二调节阀5调节开度的前馈量。

24.在大口径管路和小口径管路并联入口管路上设置有蒸汽流量计11,蒸汽流量计11与控制器12相连接,用于量测蒸汽的输入量,以与板式换热器7的热效率结合,得出补充热量q

入

,补充热量q

入

作为第二调节阀5调节开度的反馈量。

25.在本实用新型中,是在小口径管路处于开口的状态下,进行精确控制蒸汽量,具体如下:

26.对热水洗槽13加热的过程分为两部分,一是在热水洗槽13未工作时的升温过程;二是达到需求温度后,热水洗槽13进入生产过程,在生产过程中要对热水洗槽13中的水精确控温。

27.一、升温过程:

28.在热水洗槽13升温阶段,热电阻温度计9的温度≤39℃。打开第一截止阀1和第二截止阀3,关闭第三截止阀4和第四截止阀6。根据热电阻温度计9的温度值,确定需要的蒸汽的量,调节第一调节阀2的开度,且热电阻温度计9的温度值作为唯一的判断标准,单冲量线性调节。过程中,控制温度曲线为0.5℃/min,使水池温度迅速升温;当水池温度达到控制温度附近时,关闭第一调节阀2,进入生产模式。

29.二、生产模式:

30.在生产模式下,40℃≥热电阻温度计9的温度>39℃。关闭第一截止阀1和第二截止阀3,打开第三截止阀4、第二调节阀5和第四截止阀6,第二调节阀5以热电阻温度计9为第二调节阀5开度的主调节量。根据环境温度计10与热电阻温度计9的差计算出散热损失q

出

,q

出

=(q1 q2 q3)

×

k。其中k为其他未估计到的热量损失系数,q1为通过壁板和槽壁散失的热损热耗,q2为加热工件和输送机移动部分的热损热耗,q3为补充新鲜槽液的热损热耗。根据蒸汽流量计11中的蒸汽流量及板式换热器7热效率计算出补充热量q

入

。q

入

=(g

×

r)

×

η,其中g为蒸汽流量,r为蒸汽潜热,η为板式换热器热效率,以q

出

与q

入

为副调节量,进行三冲量调节。当q

出

>q

入

时,微调开大第二调节阀5开度,当q

入

>q

出

时,微调开小第二调节阀5开度,当q

入

=q

出

时,保持阀门开度。控制升温曲线为0.1℃/min,实现了热水洗槽中的温度精确控制,满足和保证的热水洗槽13的活性剂的高效运行,同时也降低热量损耗。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。