1.本技术涉及硅橡胶领域,且尤其涉及一种具有高撕裂强度的硅橡胶及其制备方法。

背景技术:

2.硅橡胶因具有优秀的耐高低温特性、电绝缘性、耐候性,在汽车、电子电器等领域具有广泛应用。然而,如果硅橡胶具有较低的撕裂强度,那么对于某些结构较为复杂的硅橡胶制品来说,在硫化后热模启动时容易导致撕裂破坏等问题。此外,即使一些硅橡胶具有较高的撕裂强度,但是在硅橡胶制品的使用过程中,受环境温度的影响,其力学性能会逐渐下降。因此,提高硅橡胶的撕裂强度并在较高的温度下保持相应的高撕裂性能已经成为了重要的研究方向之一。

3.中国发明专利cn101157801a公开了一种高撕裂硅橡胶的制备方法,其采用0.01~0.15%的乙烯基摩尔含量的低乙烯基含量甲基乙烯基硅橡胶和1-10%乙烯基摩尔含量的高乙烯基含量甲基乙烯基硅橡胶,撕裂强度达45kn/m。但该专利中仅添加一种高乙烯基含量甲基乙烯基硅橡胶,不能保证高撕裂性能的稳定性,而且该高乙烯基含量甲基乙烯基硅橡胶不易获取,存在容易发黄等问题。

4.中国发明专利cn106589964 b公开了一种高撕裂型硅橡胶的制备方法,其采用三烯丙基异氰酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、乙氧化季戊四醇四丙烯酸酯等一种或多种含有多个乙烯基的有机物作为高撕裂添加剂来制备高撕裂硅橡胶。虽然该专利得到的硅橡胶撕裂强度虽可达到40kn/m以上,但其使用的多乙烯基交联剂高温下易分解,价格相对昂贵。同时,该专利也并未涉及所得硅橡胶撕裂性能的热稳定性。

5.因此,需要开发一种热稳定性能良好的具有高撕裂强度的硅橡胶及其制备方法。

技术实现要素:

6.本技术的一个目的是提供一种具有高撕裂强度的硅橡胶。

7.本技术的另一个目的是提供一种用于制造具有高撕裂强度的硅橡胶的方法。

8.在一个方面,本技术提供的具有高撕裂强度的硅橡胶包括90-100重量份的甲基乙烯基硅橡胶、0.1-1重量份的脱模剂、0.5-10重量份的高乙烯基硅油、3-8重量份的结构化控制剂、30-60重量份的气相法白炭黑、0.5-3重量份的耐热助剂以及0.5-3重量份的防老剂。

9.可选地,本技术中采用的甲基乙烯基硅橡胶选自乙烯基封端型甲基乙烯基硅橡胶或甲基封端型甲基乙烯基硅橡胶,乙烯基摩尔含量0.03%-0.06%,分子量60-80万。

10.可选地,本技术中采用的高乙烯基硅油包括4-9重量份,优选4-6重量份的具有1%-3%的乙烯基摩尔含量的第一高乙烯基硅油和0.5-4重量份,优选0.5-2重量份的具有8%-10%的乙烯基摩尔含量的第二高乙烯基硅油。

11.可选地,本技术中采用的气相法白炭黑的比表面积为150-400m2/g,优选200-260m2/g。

12.可选地,本技术中采用的结构化控制剂选自由羟基硅油(低粘度α,ω-二羟基聚二甲基硅氧烷的简称)、乙烯基羟基硅油、甲氧基硅油、二甲基二甲氧基硅烷以及二甲基二乙氧基硅烷组成的组。

13.可选地,本技术中采用的脱模剂选自由硬脂酸、硬脂酸锌以及硬脂酸钙组成的组。

14.可选地,本技术中采用的防老剂选自由抗氧剂1010、抗氧剂1076、抗氧剂168以及硫代二丙酸二月桂酯(dltdp)组成的组。

15.可选地,本技术中采用的耐热助剂选自由纳米氧化铈、氢氧化铈以及氧化铁组成的组。

16.在另一方面,本技术提供的用于制备具有高撕裂强度的硅橡胶的方法,包括下述步骤:

17.称重各组分;将甲基乙烯基硅橡胶和脱模剂加入捏合机中,使所述捏合机密闭后通入氮气,再负压吸入高乙烯基硅油和结构化控制剂;然后在氮气保护下添加气相法白炭黑;在不高于60℃的条件下混炼0.5-3小时;之后升温至160℃,常压条件下混炼0.5-3小时;维持温度不变,在0.05-0.09mpa的真空度下继续混炼1-2h;最后冷却胶料出料得到高撕裂气相胶母胶;然后将所述母胶在开炼机上依次加入耐热助剂、防老剂并混炼均匀,得到无硫化剂的高撕裂强度的硅橡胶。

18.本技术中采用了高低乙烯基摩尔含量的两种规格的高乙烯基硅油。相比只添加一种高乙烯基组分,本技术的方法可进一步加强“集中交联”效应,提高了拉伸强度和撕裂强度,使得硅橡胶高撕裂性能的稳定性得到增强。

19.为防止老化过程对硅橡胶的撕裂性能产生进一步的影响,本技术进一步添加耐热助剂和防老剂,抑制和延缓了热氧老化过程,让硅橡胶的撕裂强度保持较高的热稳定性。

20.本技术制得的具有高撕裂强度的硅橡胶经测试,一段硫化和二段硫化后的撕裂强度(直角裁刀)可达40kn/m。

21.本发明中采用了高乙烯基硅油作为高乙烯基组分,而不是高乙烯基含量的甲基乙烯基硅橡胶(简称生胶)。这是因为相比生胶,硅油的粘度更低,聚合过程更好控制;此外当乙烯基含量高达10%时也不会轻易发黄,从而避免了对高撕裂硅橡胶的外观产生影响。

22.本技术方法中使用的各种原料来源广泛,容易获取,性质稳定。本技术的硅橡胶的撕裂强度稳定高达40kn/m,符合国家标准。本技术的硅橡胶的撕裂性能的热稳定性高,热老化7天仍可保持高的抗撕裂特性。

具体实施方式

23.下面通过实施例来描述本技术的实施方式,本领域的技术人员应当认识到,这些具体的实施例仅表明为了达到本技术的目的而选择的实施技术方案,并不是对技术方案的限制。根据本技术的教导,结合现有技术对本技术技术方案的改进是显然的,均属于本技术保护的范围。

24.以下实施例中采用的物质,除了注明来源的之外,其余均为市售。

25.实施例1:

26.首先将95.5kg的甲基乙烯基硅橡胶(乙烯基摩尔含量0.05%,分子量65万)和0.15kg的硬脂酸锌加入捏合机中,通过压紧缸盖使捏合机密闭,然后通入氮气(至少三遍以

置换空气),再负压吸入4kg的第一高乙烯基硅油(乙烯基摩尔含量1.5%)、0.5kg的第二高乙烯基硅油(乙烯基摩尔含量8%)以及4.7kg的羟基硅油(粘度20-25cs)以及0.3kg的含氢硅油(含氢量0.8%)。接着,在氮气保护下添加42kg的具有200m2/g比表面积的气相法白炭黑。在不高于60℃的条件下混炼0.5-3小时。之后升温至160℃,常压条件下混炼0.5-3小时。维持温度不变,在0.05-0.09mpa的真空度下继续混炼1-2h。最后冷却胶料出料得到高撕裂气相胶母胶。将该母胶在开炼机上依次加入0.5kg的纳米氧化铈、2kg的防老剂(由重量比1:1的抗氧剂1076和抗氧剂168组成)并混炼均匀,得到无硫化剂的高撕裂硅橡胶混炼胶。

27.实施例2:

28.首先将95.5kg的甲基乙烯基硅橡胶(乙烯基摩尔含量0.04%,分子量65万)和0.15kg的硬脂酸锌加入捏合机中,通过压紧缸盖使捏合机密闭,然后通入氮气(至少三遍以置换空气),再负压吸入4kg的第一高乙烯基硅油(乙烯基摩尔含量2%)、0.5kg的第二高乙烯基硅油(乙烯基摩尔含量8%)、4.8kg的羟基硅油(粘度20-25cs)以及0.6kg的含氢硅油(含氢量0.8%)。接着,在氮气保护下添加48kg的具有200m2/g比表面积的气相法白炭黑。在不高于60℃的条件下混炼0.5-3小时。之后升温至160℃,常压条件下混炼0.5-3小时。维持温度不变,在0.05-0.09mpa的真空度下继续混炼1-2h。最后冷却胶料出料得到高撕裂气相胶母胶。将该母胶在开炼机上依次加入0.5kg的纳米氧化铈、1.8kg的防老剂(由重量比1:1的抗氧剂1076和抗氧剂168组成)并混炼均匀,得到无硫化剂的高撕裂硅橡胶混炼胶。

29.实施例3:

30.首先将92kg的甲基乙烯基硅橡胶(乙烯基摩尔含量0.04%,分子量65万)和0.15kg的硬脂酸锌加入捏合机中,通过压紧缸盖使捏合机密闭,然后通入氮气(至少三遍以置换空气),再负压吸入6kg的第一高乙烯基硅油(乙烯基摩尔含量3%)、2kg的第二高乙烯基硅油(乙烯基摩尔含量8%)、6.6kg的羟基硅油(粘度20-25cs)以及0.8kg的含氢硅油(含氢量0.8%)。接着,在氮气保护下添加61kg的具有200m2/g比表面积的气相法白炭黑。在不高于60℃的条件下混炼0.5-3小时。之后升温至160℃,常压条件下混炼0.5-3小时。维持温度不变,在0.05-0.09mpa的真空度下继续混炼1-2h。最后冷却胶料出料得到高撕裂气相胶母胶。将该母胶在开炼机上依次加入0.5kg的纳米氧化铈、1.6kg的防老剂(由重量比1:1的抗氧剂1076和抗氧剂168组成)并混炼均匀,得到无硫化剂的高撕裂硅橡胶混炼胶。

31.实施例4:

32.首先将94kg的甲基乙烯基硅橡胶(乙烯基摩尔含量0.03%,分子量68万)和0.15kg的硬脂酸锌加入捏合机中,通过压紧缸盖使捏合机密闭,然后通入氮气(至少三遍以置换空气),再负压吸入5kg的第一高乙烯基硅油(乙烯基摩尔含量3%)、1kg的第二高乙烯基硅油(乙烯基摩尔含量10%)、6.6kg的羟基硅油(粘度20-25cs)以及0.8kg的含氢硅油(含氢量0.8%)。接着,在氮气保护下添加63kg的具有200m2/g比表面积的气相法白炭黑。在不高于60℃的条件下混炼0.5-3小时。之后升温至160℃,常压条件下混炼0.5-3小时。维持温度不变,在0.05-0.09mpa的真空度下继续混炼1-2h。最后冷却胶料出料得到高撕裂气相胶母胶。将该母胶在开炼机上依次加入0.5kg的纳米氧化铈、1.6kg的防老剂(由重量比1:1的抗氧剂1076和抗氧剂168组成)并混炼均匀,得到无硫化剂的高撕裂硅橡胶混炼胶。

33.对比例1:

34.除了不使用第一高乙烯基硅油外,按照实施例3中相同的方式制备。

35.对比例2:

36.除了不添加耐热助剂(如纳米氧化铈)和防老剂外,按照实施例3中相同的方式制备。

37.对比例3:

38.除了未控制吃粉后混炼温度不高于60℃,且最高温度达到120℃外,按照实施例3中相同的方式制备。

39.硫化条件和测试方案如下:

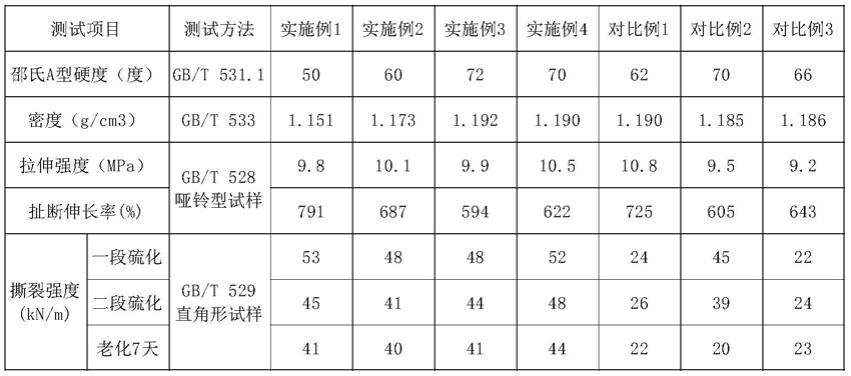

40.上述高撕裂气相胶在开炼机上加入1.2%的膏状双二五硫化剂(40%有效含量)并混炼均匀,然后在175℃平板硫化机上进行硫化5-10分钟,得到一段硫化的6mm厚度硬度块和2mm厚试片,按相关测试标准检测其各项性能;将上述试样在200℃鼓风烘箱中二段硫化4小时,以及在150℃鼓风烘箱热老化7天,评价撕裂强度的稳定性。测试结果如下面的表1所示。

41.表1高撕裂硅橡胶实施例与对比例检测结果

[0042][0043]

从表1的结果可以看出,本技术的实施例1-4制得的硅橡胶硬度合适,拉伸强度、扯断伸长率较高。特别是撕裂强度均达到高撕裂标准,且经过二段硫化和150℃热老化7天后撕裂强度依然保持一定的稳定性。对比例1高低乙烯基搭配不合适,没有形成较好的“集中交联网络”,因而撕裂强度不高,仅为正常气相胶的水平。对比例2没有添加耐热助剂和防老剂,虽然一段和二段硫化后的撕裂强度较高,但热老化7天后撕裂强度下降较多,因而热稳定性较差。对比例3得到的拉伸强度和撕裂强度偏低,说明严格控制吃粉阶段的捏合温度可以提高硅橡胶的性能,有助于制备高撕裂硅橡胶混炼胶。

[0044]

以上所述仅为本技术的优选实施例,并非对本技术作出任何形式上和实质上的限制。本领域的技术人员,在不脱离本技术技术方案的范围内,当可利用以上所揭示的技术内容而作出的些许更改、修饰与演变的等同变化均为本技术的等效实施例;同时,凡依据本技术的实质技术对以上实施例所作的任何等同变化的更改、修饰与演变等均在本技术的由权利要求界定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。