1.本发明涉及薄膜微加工技术领域,尤其涉及一种超导阵列结构的制备方法。

背景技术:

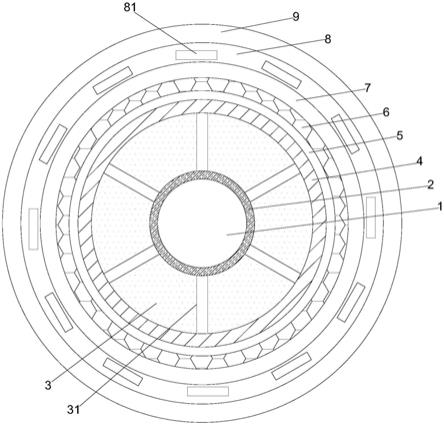

2.超导阵列结构是一种在金属薄膜上制备的周期性的超导岛状阵列结构,图1所示即为本发明实施例制备的超导阵列结构的扫描电子显微镜图。金属薄膜因为超导近邻效应(superconducting proximity effect)而变成超导体。由于该结构的图案形状(如三角阵列、正方阵列、蜂窝阵列等)、周期大小(岛的间距)、岛的大小(直径)可通过微加工技术很方便地改变,这些变化可以影响样品的超导转变以及加磁场状态下的磁通状态,为研究超导机理与磁通的动力学提供了一个有价值的研究对象。在材料地选择方面,高质量的样品要求金属薄膜有较大的平均自由程,一般选择au;超导材料要求较高的超导临界温度,因此一般选择nb。在微加工制作方面,高质量的样品要求更规则的外形,干净的au-nb界面,以及临界温度更高的nb层。

3.在以往的研究中(science 349(6253),1202-1205,phys.rev.b 97,020504(r),phys.rev.b 94,024510,nature physics8,59

–

62),采用了如下制备方法(简称方法一)得到超导阵列结构:在已经制作完成的au电桥上涂电子束光刻胶,通过电子束曝光制作掩膜结构,然后使用电子束蒸发设备或磁控溅射设备沉积nb层,之后在丙酮中溶脱光刻胶,最后得到岛状阵列结构。该制作技术的流程示意图如图2所示。

4.但是,该方法有如下缺点:

5.1.由于nb岛为电子束曝光后沉积所得,沉积处au-nb界面可能受到残胶的影响,进而影响样品的质量。

6.2.由于nb在沉积时容易被氧化,影响其超导临界温度,为了保证较高的超导临界温度,沉积时要求仪器的腔体能达到较高的真空度或者以较快的速率沉积nb。如果使用电子束蒸发设备沉积,由于其沉积速率较慢,因此需要设备能达到很高的真空度,对设备的要求较高;如果使用磁控溅射沉积,虽然其沉积速度较快,可以不需要仪器达到很高的真空度,但该方法容易造成光刻胶的侧壁沉积,不仅对样品形貌产生影响,而且在所制备的样品尺寸(形成超导阵列的每个nb岛的直径)较小时,侧壁沉积造成岛中心处很薄,如图3所示,而影响样品的超导临界温度。

7.3.用该方法制作的样品形貌不受控制,尤其是顶部不规则,如图4a和图4b所示。其中,图4a采用电子束蒸发的方式获得。该图引自文献phys.rev.b 94,024510样品形貌的原子力显微镜(afm)图,其中nb岛使用电子束蒸发沉积而得到,可以看出顶部形状很不规则。图4b采用磁控溅射的方式获得。该图引自文献science 349(6253),1202-1205.样品形貌的扫描电子显微镜(sem)图,其中nb岛使用磁控溅射沉积而得到,可以看其形状很不规则。

8.此外,在以往的文献中,此类周期性结构还可以用刻蚀的方法(简称方法二)制作。首先在制作好用于电学测量的nb/au双层膜电桥,然后涂电子束光刻胶(使用的光刻胶为聚甲基丙烯酸甲酯(pmma),正胶)进行曝光制作掩膜,最后刻蚀nb膜得到阵列结构。其制作流

程如图5所示。该方案常用于刻蚀具有孔阵列的样品(chinese phys.b 21 087401,chinese phys.b 21 077401),由于曝光区域为圆形的阵列,因此最后可以得到形状良好的孔阵列样品,如图6。但是对于制作岛阵列来说,如图7所示,由于曝光区域不规则(圆形以外的区域),采用电子束光刻,电子在临近的基片中发生散射造成光学邻近效应(optical proximity effect),影响到未曝光区域的图形完整性,导致最后得到的样品形状不规则。图8为我们用该方案制作的样品,验证了在曝光区域形状不规则的情况下,采用电子束光刻导致结构变形。

技术实现要素:

9.本发明的目的是针对现有技术的缺陷,提供一种制备成功率高,对设备要求低,制作形状更规则的超导阵列结构(au膜上的nb岛阵列)的微加工方法。

10.有鉴于此,本发明实施例提供了一种超导阵列结构的制备方法,所述制备方法包括:

11.在基底材料上的用于制备超导阵列结构的电桥上涂正性光刻胶,并通过曝光、显影,形成具有正胶掩蔽层的样品;其中,所述用于制备超导阵列结构的电桥包括硅衬底、sio2层,和在所述sio2层上位于超导阵列结构制备区域的au层、nb层;所述sio2层上,au层、nb层自下而上排布;

12.在所述样品上蒸发al层;

13.通过溶脱剥离工艺去除正胶掩蔽层及生长在所述正胶掩蔽层上的a l层,并进行样品清洗;

14.将清洗后的样品进行反应离子刻蚀,去除与所述正胶掩蔽层的投影位置相同区域的nb层;

15.去除与所述正胶掩蔽层的投影位置不同区域的al层,清洗后即得到由au层和剩余的nb层形成的超导阵列结构。

16.优选的,在用于制备超导阵列结构的电桥上涂正性光刻胶之前,所述方法还包括:

17.在硅衬底表面生长sio2层;

18.将所述生长有sio2层的硅衬底装入磁控溅射设备,在所述sio2层上依次磁控溅射生长au层、nb层,形成待图形化处理样品;其中,所述au层和nb层为连续溅射形成;

19.将所述待图形化样品进行光刻,得到光刻胶掩膜图形化样品;其中,所述光刻胶掩膜图形化样品包括超导阵列结构制备区域和待刻蚀区域;

20.将所述光刻胶掩膜图形化样品进行刻蚀,去除所述待刻蚀区域的nb层、au层,再去除光刻胶并清洗,得到具有用于制备超导阵列结构的电桥的所述基底材料。

21.优选的,所述在用于制备超导阵列结构的电桥上涂正性光刻胶,并通过曝光、显影,形成具有正胶掩蔽层的样品具体包括:

22.将所述基底材料依次放入丙酮、无水乙醇和去离子水中超声清洗,清洗完成后进行干燥处理;

23.在清洗并干燥处理后的所述基底材料上用于制备超导阵列结构的电桥一侧涂电子束光刻胶,经前烘、电子束曝光、显影、定影,形成所述具有正胶掩蔽层的样品。

24.优选的,所述al层的厚度为50nm

±

10%。

25.优选的,所述溶脱剥离工艺具体为:

26.将蒸发al层后的样品浸泡在装有丙酮的烧杯中,60℃下保持15min,以去除正胶掩蔽层及生长在所述正胶掩蔽层上的al层。

27.优选的,所述去除与所述正胶掩蔽层的投影位置不同区域的al层,具体为:将样品泡在2.5%-5%的四甲基氢氧化铵tmah中湿法去除al。

28.优选的,用于刻蚀nb的工作气体为ar气和sf6;

29.用于刻蚀au的工作气体为ar气和cf4。

30.优选的,所述au层的厚度为50nm

±

10%

31.所述nb层的厚度为90nm

±

10%。

32.优选的,所述将所述待图形化样品进行光刻,得到光刻胶掩膜图形化样品具体包括:

33.将所述待图形化样品依次放入丙酮、无水乙醇和去离子水中超声清洗,清洗完成后进行干燥处理;

34.在清洗并干燥处理后的待图形化样品的sio2一侧涂紫外光刻胶,经前烘、紫外曝光、显影、定影,形成所述光刻胶掩膜图形化样品。

35.优选的,所述au层下方还包括ti层,作为缓冲层用于增加au层与生长有sio2层的硅衬底之间的附着力。

36.本发明提供了一种超导阵列结构的制备方法,具有如下优点:

37.1.相比现有技术方案一,本发明改进了整个工艺流程,使得au和nb能够一次性镀膜完成,中间不需要光刻胶做掩膜也就不会受到残胶的影响,au-nb界面是干净的;且通过改进工艺流程使得制作出的nb岛样品为标准的圆柱状结构;本发明中镀膜采用磁控溅射,由于该方法镀膜速率较快,减小了nb膜的氧化,不需要溅射室达到很高的真空度,对仪器要求较低。

38.2.相比现有技术方案二,本发明在工艺上进行了创新,采用al作为干法刻蚀的nb/au的掩模,使得使用正胶曝光得到圆形图案得以实现,曝光区域如图9所示,避免了光学邻近效应对不规则图形曝光产生的形变影响,同时采用al作为刻蚀掩膜进行nb刻蚀,nb的反应离子刻蚀(rie)对于al和au的选择性都很好,得到侧壁垂直的图形,最后再经过湿法去al,得到超导阵列。

附图说明

39.下面通过附图和实施例,对本发明实施例的技术方案做进一步详细描述。

40.图1为本发明实施例制备的超导阵列结构的扫描电子显微镜(sem)图;

41.图2为现有技术方法一的超导阵列结构制备工艺流程示意图;

42.图3为采用技术方法一,使用电子束蒸发的方式获得的超导阵列结构原子力显微镜(afm)图;

43.图4a为采用电子束蒸发获得的afm图;

44.图4b为采用磁控溅射获得的sem图;

45.图5为现有技术方法二的超导阵列结构制备工艺流程示意图;

46.图6为采用正胶进行圆形曝光区域曝光后得到的孔阵列样品;

47.图7为现有技术方法二采用正胶进行曝光的曝光区域示意;

48.图8为采用现有技术方法二制作的样品,用以验证在曝光区域形状不规则的情况下,采用电子束光刻导致结构变形;

49.图9为本发明曝光区域示意;

50.图10为本发明实施例提供的用于制备超导阵列结构的电桥的制备方法流程图;

51.图11为本发明实施例提供的电桥的sem图;

52.图12为本发明实施例提供的超导阵列结构的制备方法流程图;

53.图13为本发明实施例提供的超导阵列结构的制备工艺流程示意图;

54.图14为本发明实施例提供的制作了超导阵列结构的电桥的sem图;

55.图15为本发明实施例提供的一种三角阵列样品的sem图;

56.图16为本发明实施例提供的一种正方阵列样品的sem图;

57.图17为本发明实施例提供的一种蜂窝阵列样品的sem图;

58.图18为本发明实施例提供的一种kagome阵列样品的sem图;

59.图19为本发明实施例提供的三角阵列样品的超导转变曲线。

具体实施方式

60.下面通过附图和具体的实施例,对本发明进行进一步的说明,但应当理解为这些实施例仅仅是用于更详细说明之用,而不应理解为用以任何形式限制本发明,即并不意于限制本发明的保护范围。

61.本发明实施例提供了一种超导阵列结构的制备方法。

62.为了制备超导阵列结构,首先要获得用于制备超导阵列结构的电桥。

63.获得基底材料上的用于制备超导阵列结构的电桥,主要步骤如图10所示,包括:

64.步骤110,在硅衬底表面生长sio2层;

65.步骤120,将生长有sio2层的硅衬底装入磁控溅射设备,在sio2层上依次磁控溅射生长au层、nb层,形成待图形化处理样品;

66.其中,所述au层和nb层为连续溅射形成,因此二者之间为一个纯净的界面。另外如上所述,也可以在au层下面先溅射一层ti,作为缓冲层用于增加au层与生长有sio2层的硅衬底之间的附着力。

67.在本发明中,au层的厚度为50nm

±

10%,nb层的厚度为90nm

±

10%。

68.步骤130,将待图形化样品进行光刻,得到光刻胶掩膜图形化样品;

69.其中,光刻胶掩膜图形化样品包括超导阵列结构制备区域和待刻蚀区域;

70.具体可以为:将待图形化样品依次放入丙酮、无水乙醇和去离子水中超声清洗,清洗完成后进行干燥处理;

71.在清洗并干燥处理后的待图形化样品的sio2一侧涂紫外光刻胶,经前烘、紫外曝光、显影、定影,形成所述光刻胶掩膜图形化样品。

72.步骤140,将光刻胶掩膜图形化样品进行刻蚀,去除待刻蚀区域的nb层、au层,再去除光刻胶并清洗,得到具有用于制备超导阵列结构的电桥的基底材料。

73.具体的,用于刻蚀nb的工作气体选用ar气和sf6;用于刻蚀au的工作气体选用ar气和cf4。

74.由此即可获得在步骤110中使用的具有用于制备超导阵列结构的电桥基底材料。图11为本发明实施例提供的电桥的sem图。

75.在得到电桥的基础上,制备超导阵列结构。图12为本发明实施例提供的超导阵列结构的制备方法流程图;图13为本发明实施例提供的超导阵列结构的制备工艺流程示意图;结合两图,本发明主要的超导结构阵列的制备方法步骤包括:

76.步骤210,在基底材料上的用于制备超导阵列结构的电桥上涂正性光刻胶,并通过曝光、显影,形成具有正胶掩蔽层的样品;

77.其中,用于制备超导阵列结构的电桥包括硅衬底、sio2层,和在sio2层上位于超导阵列结构制备区域的au层、nb层;sio2层上,au层、nb层自下而上排布;

78.在优选的方案中,au层下方还包括ti层,作为缓冲层用于增加au层与生长有sio2层的硅衬底之间的附着力。

79.本步骤可以具体通过如下过程实现:

80.将基底材料依次放入丙酮、无水乙醇和去离子水中超声清洗,清洗完成后进行干燥处理;

81.在清洗并干燥处理后的基底材料上用于制备超导阵列结构的电桥一侧涂电子束光刻胶,经前烘、电子束曝光、显影、定影,形成具有正胶掩蔽层的样品。即通过电子束光刻(ebl),获得具有正胶掩蔽层的样品。

82.步骤220,在样品上电子束蒸发(ebd)镀al层;

83.al层的厚度可视具体产品需求而定。在本例中优选的为50nm

±

10%。

84.步骤230,通过溶脱剥离(lift-off)工艺去除正胶掩蔽层及生长在正胶掩蔽层上的al层,并进行样品清洗;

85.在本发明具体实现中,我们将蒸发al层后的样品浸泡在装有丙酮的烧杯中,60℃下保持15min,以去除正胶掩蔽层及生长在正胶掩蔽层上的al层。

86.步骤240,将清洗后的样品进行反应离子刻蚀(rie),去除与正胶掩蔽层的投影位置相同区域的nb层;

87.在本发明具体实现中,nb层的厚度为90nm

±

10%,用于刻蚀nb的工作气体我们采用了为ar气和sf6。

88.步骤250,去除与正胶掩蔽层的投影位置不同区域的al层,清洗后即得到由au层和剩余的nb层形成的超导阵列结构。

89.具体的,将样品泡在2.5%-5%的四甲基氢氧化铵(tmah)中湿法去除al。

90.图14为本发明实施例提供的制作了超导阵列结构的电桥的sem图。

91.本发明实施例提供的超导阵列结构的制备方法,通过采用al作为干法刻蚀的nb/au的掩模,改进了整个工艺流程,使得au和nb能够一次性镀膜完成,保证了所获的au-nb界面是干净的,同时也使得使用正胶曝光得到圆形图案得以实现,避免了光学邻近效应对不规则图形曝光产生的形变影响;采用al作为刻蚀掩膜进行nb刻蚀,nb的反应离子刻蚀对于al和au的选择性都很好,因而能够得到侧壁垂直的图形,保证了nb岛样品的形貌为标准的圆柱状结构,保证了能够发挥良好的超导阵列性能。

92.为了更好的理解本发明的技术方案,以一个实际实现本发明的具体过程为例进行说明,并结合测试数据和测试图,说明该方法的优异性。

93.首先,制备用于制备超导阵列结构的电桥。

94.采用的衬底为表面尺寸1*1cm2的硅衬底,表面有厚度为280nm的sio2氧化层。

95.使用磁控溅射设备,分别镀au、nb膜。au和nb层在溅射室内一次性镀膜完成。溅射过程中使用直流电源的恒流模式,在此模式下,电流经设定后恒定,电压大小决定于溅射腔体的气压,调节设备中连接溅射腔体与真空泵的插板阀可改变气压,进而反应在电压上,因此镀膜过程中只需关注电压,无需测量气压。

96.镀膜参数如下:

97.au膜:真空度10-5

pa以下,工作气体为ar气,流量20sccm,电流20ma,电压360v;镀膜时间640s,膜厚50nm。

98.nb膜:真空度2*10-6

pa以下,工作气体为ar气,流量20sccm,电流不低于800ma,电压310v;镀膜时间130s,膜厚90nm。

99.将溅射后的样品依次放入丙酮、无水乙醇和去离子水中超声清洗,各5min,清洗完成后使用氮气枪将样品吹干。

100.在清洗好的样品进行光刻。先在样品表面用滴管滴az6130紫外光刻胶,在匀胶机上以4000r/min的速度匀胶1min,然后放置于100℃的热板上进行前烘,烘烤时间1min。而后使用电桥的掩模版,对样品进行紫外曝光。将曝光后的样品放置在az300mif显影液中显影,显影时间为1min。将显影后的样品再放置于去离子水中定影,定影时间10s。使用氮气枪将表面的水吹干。

101.将光刻后的样品放入反应离子刻蚀设备中,以紫外光刻胶作为掩膜,分别刻蚀nb膜、au膜,刻蚀参数如下:

102.nb膜:工作气体为ar气和sf6,流量分别是ar为10sccm,sf6为30sccm,功率130w,气压30mtorr,刻蚀时间1.5min。

103.au膜:工作气体为ar气和cf4,流量ar为45sccmcf4为10sccm,功率350w,气压30mtorr,刻蚀时间70s。

104.将刻蚀后的样品放入丙酮中去胶,清洗后得到用于制备超导阵列结构的电桥基底。当然,此步去胶也可以采用干法去胶工艺实现,在此不作限定。

105.接下来,制备超导阵列结构。

106.在清洗好的电桥基底样品表面上,用滴管涂浓度5%的pmma495k电子束光刻胶,在匀胶机上以4000r/min的速度匀胶1min。将样品放置于180℃的热板上烘烤1min。按照设置好的阵列结构,进行电子束曝光。在曝光后,将样品放置在显影液(mibk:ipa=1:3)中显影,显影时间为40s。最后,将样品放置于定影液中定影,定影时间30s。使用氮气枪将样品表面吹干。

107.使用电子束蒸发设备沉积al膜,沉积速率0.1nm/s,沉积50nm厚度的al层。

108.将沉积al膜的样品浸泡在装有丙酮的烧杯中,将烧杯放在60℃的热板上溶脱剥离光刻胶,溶脱时间15min。

109.之后,再将样品放入反应离子刻蚀设备中刻蚀nb膜。

110.nb膜:工作气体为ar气和sf6,流量分别是ar为10sccm,sf6为30sccm,功率130w,气压30mtorr,刻蚀时间1.5min。

111.最后,将样品泡在2.5%的四甲基氢氧化铵(tmah)中湿法去除al。使用去离子水冲

洗样品,然后用氮气枪将样品吹干,即得到本发明制备的超导阵列结构。

112.图1为本发明实施例制备的超导阵列结构的扫描电子显微镜图,可以看出nb岛为标准的圆柱状。

113.本发明采用以上提供的方法,分别制备了不同形状的超导阵列结构,包括图15所示的三角阵列样品,图16所示的正方阵列样品,图17所示的蜂窝阵列样品,图18所示的kagome阵列样品。

114.对本发明制备得到的三角阵列样品进行超导转变温度的测量,得到图19所示的超导转变曲线,转变温度8.0k以上。

115.本发明实施例提供的超导阵列结构的制备方法,通过采用al作为干法刻蚀的nb/au的掩模,改进了整个工艺流程,使得au和nb能够一次性镀膜完成,保证了所获的au-nb界面是干净的,同时也使得使用正胶曝光得到圆形图案得以实现,避免了光学邻近效应对不规则图形曝光产生的形变影响;采用al作为刻蚀掩膜进行nb刻蚀,nb的反应离子刻蚀对于al和au的选择性都很好,因而能够得到侧壁垂直的图形,保证了nb岛样品的形貌为标准的圆柱状结构,保证了能够发挥良好的超导阵列性能。

116.以上的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。