1.本发明涉及管道修复技术领域,特别是指一种非开挖管道自动注浆修复系统及修复方法。

背景技术:

2.目前,我国服役超过40年的各类市政管道总长约占总量超过6.8%;服役超过20年的管道总长约占总量超过32.3%。八十年代以前建设的管道因建设条件限制,管道质量较差。虽然设计年限仅为20年,但至今已超期服役。由于缺乏维护和修复,大部分此时期修建的管段存在不同程度的“跑、冒、滴、漏”等缺陷,需要维修和更新。

3.当出现上述缺陷后,在对管道的修复过程中多通过填补缺陷位置、在缺陷周围引入新管段,管衬的方法,由内而外的对管道上的缺陷进行封堵,常见的此类修复方法有原位固化法(cipp)、喷涂修复法、不锈钢内衬法等。虽然此类修复技术可以在较短时间内完成管道的修复,恢复管网正常运行,但长期来看,并未解决导致缺陷出现的根源问题。对于管道的破裂、脱节、错口等缺陷,通常由于管道的基座或管道周围的回填材料未按照规范要求建设,导致强度和防水等性能不足。在受到外力冲击和雨水渗透、冲刷下,管道周围土壤、沙石等材料逐渐流失,形成松散的空间。在这些空间内,雨水会直接和管道接触,浸泡腐蚀管道,导致管道强度降低。另一方面,当管道基座以及周围土壤等无法为管道提供足够的支撑强度后,易在管道上出现应力集中,并在来自路面车辆等的应力作用下,导致破裂、脱节、错口等缺陷出现。故为保证对缺陷管道进行有效的修复,必须对管道基座和周围土壤进行加固和隔水堵漏处理。

4.当前常见的管道周围土壤修复的方法有土体注浆法和裂缝注浆法。土体注浆法是指通过埋设注浆管,从地面对管道外围注浆,形成包围管道的隔水屏障。这方法虽对路面的影响较小,但涉及开挖作业,成本较高,常用于需要大量注浆的情况。裂缝注浆是指由管道内部,在裂缝口或管道接口处直接对缺陷位置的周围进行注浆。这种方法工序复杂,需要工人进入管道,对管道缺陷位置进行钻孔,钻孔过程不仅容易对管道造成二次伤害,人工作业的方式还容易导致管道内中毒等事故。因此有必要研发一种非开挖管道自动注浆修复系统,通过管道检测系统、封堵和压浆气囊、注浆材料和注浆机,实现对管道缺陷的识别、定位和自动化注浆修复。

技术实现要素:

5.本发明要解决的技术问题是提供一种非开挖管道自动注浆修复系统及修复方法。

6.该系统包括管道检测系统、管道封堵与压浆系统、注浆系统,管道检测系统包括主舱体、驱动组件、滑杆、变径电机、导轨、驱动小轮和高清摄像头,管道封堵与压浆系统包括气囊钢环、端部气囊、钢环外包气囊、注浆孔,注浆系统包括注浆材料和注浆机,管道检测系统和管道封堵与压浆系统位于排水管网内,通过缆线与地面上的上位机进行数据交换,管道封堵与压浆系统通过管路连接注浆机,管道检测系统通过高清摄像头检测管道缺陷数据

并传输给上位机,上位机控制管道封堵与压浆系统进行注浆修复。

7.其中,管道检测系统的主体舱下部间隔120

°

均匀设置三组驱动小轮,驱动小轮通过滑杆连接主体舱,滑杆设置三根,其中两根滑杆与主体舱连接处为变径电机,三根滑杆与驱动小轮连接处设置驱动组件,主舱体安装变径电机处设置导轨,另外一根滑杆在导轨上滑动,主舱体内设置高清摄像头。

8.管道封堵与压浆系统主体为气囊钢环,气囊钢环外部包裹钢环外包气囊和端部气囊,两个端部气囊设置在钢环外包气囊的两侧,气囊钢环外圈为钢环顶檐,内圈为钢环内檐,钢环外包气囊中间开有注浆孔和注水孔,钢环内檐顶部上开口设置输浆口、输水口,并安装气囊内部空间压力计,钢环内檐底部上开口设置底部注气口,气囊钢环底部安装滑轮。

9.气囊钢环为中空的环状钢管。

10.地面上设置缆线盘,用于缠绕缆线,缆线通过检查井进入排水管网内。

11.注浆机一端通过管路连接盛放注浆材料的注浆桶,另一端连接管道封堵与压浆系统的注浆孔。

12.应用该系统的修复方法,包括步骤如下:

13.s1:缺陷识别:将管道检测系统置于排水管网内,通过高清摄像头采集排水管道内数据,识别管道中的缺陷及缺陷特点;

14.s2:前试压:定位好缺陷后,将管道封堵与压浆系统与管道检测系统相连,由管道检测系统牵引管道封堵与压浆系统到达缺陷位置,对端部气囊充气,使其和管壁贴合,在两个端部气囊中间形成环型的气囊中间密闭空间,通过底部注气口,对气囊中间密闭空间内打气,当气囊中间密闭空间内的气压突然大幅升高后,停止打气,可基于打气时间和单位时间的进气量,计算出总打气量,再基于气囊中间密闭空间在气压趋于平稳下的温度下的气体状态方程,计算打入气体的体积,将此体积看成管道缺陷后的空间,预估其需要的注浆量;

15.s3:气囊注浆:根据确定的注浆量,通过注浆机向气囊中间密闭空间进行注浆;

16.s4:裂缝压浆:当注浆液充满气囊中间密闭空间后,提升注浆压力,使气囊中间密闭空间中的压力先小幅上升后趋于稳定。若气囊中间密闭空间中的压力快速上升,说明注浆压力过大,应减小注浆压力。若气囊中间密闭空间中的压力快速下降,说明注浆压力较小,应提升注浆压力;不断重复升压、降压和升压的过程,迫使注浆材料持续由管道裂缝处,往管道外围扩散,进行压浆;

17.s5:裂缝封堵:当压浆完成后,使用高分子注浆材料,重复裂缝压浆过程,完成对裂缝处的封堵;

18.s6:内壁清洗:待注浆材料固化至设定强度后,通过注水孔对气囊中间密闭空间中注水,清洗管道内壁;

19.s7:后试压:修复完成后,待注浆材料完全硬化后,重复s2中试压步骤,检测裂缝的封堵情况和灌浆的质量。

20.其中,s1中缺陷包括裂缝、脱节和错口,缺陷特点包括裂缝尺寸、深度和含水量以及管道错口大小和方向。

21.本发明的上述技术方案的有益效果如下:

22.上述方案中,不同于当前常规管道修复技术仅通过管道内衬的形式修补管道,解

决管道的功能性缺陷,或略微提升管道强度,而是通过对管道缺陷周围的密闭空间持续注浆,不仅将修复浆液注入裂缝、错口等缺陷处,还将修复浆液压至管道外围,实现管道基座、周围土层和外壁的加固,以及管道裂缝的封堵,解决了管道外围水土流失、空间松散导致管道结构缺陷出现的根源性问题。同时从工艺上,优化了土体注浆需要开挖作业,裂缝注浆需要人工下井和管道转孔等问题。

附图说明

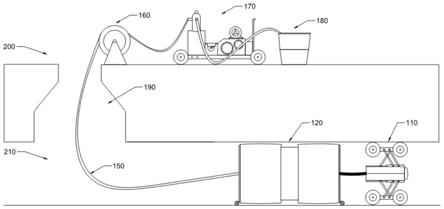

23.图1为本发明的非开挖管道自动注浆修复系统结构示意图;

24.图2为本发明实施例中管道检查系统在管道中运行时的侧视图;

25.图3为本发明实施例中管道检查系统在管道中运行时的正视图;

26.图4为本发明实施例中管道封堵与压浆气囊的正视图;

27.图5为本发明实施例中管道封堵与压浆气囊的俯视图;

28.图6为本发明实施例中管道封堵与压浆气囊在管道内充气后的俯视图;

29.图7为本发明的非开挖管道自动注浆修复系统方法流程图。

30.其中:110-管道检测系统;112-主体舱;113-驱动组件;114-滑杆;115-变径电机;116-导轨;117-驱动小轮;118-高清摄像头;120-管道封堵与压浆系统;123-气囊钢环;124-钢环顶檐;125-钢环内檐;126-端部气囊;127-钢环外包气囊;128-注浆孔;129-注水孔;130-输浆口;131-输水口;132-气囊内部空间压力计;133-底部注气口;134-滑轮;141-充气后的气囊;142-气囊中间密闭空间;143-管道裂缝;150-缆线;160-缆线盘;170-注浆机;180-注浆材料;190-检查井;200-地面;210-排水管网内。

具体实施方式

31.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

32.本发明提供一种非开挖管道自动注浆修复系统及修复方法。

33.如图1所示,该系统包括管道检测系统110、管道封堵与压浆系统120、注浆系统,管道检测系统110包括主舱体112、驱动组件113、滑杆114、变径电机115、导轨116、驱动小轮117和高清摄像头118,管道封堵与压浆系统120包括气囊钢环123、端部气囊126、钢环外包气囊127、注浆孔128,注浆系统包括注浆材料180和注浆机170,管道检测系统110和管道封堵与压浆系统120位于排水管网内210,通过缆线150与地面200上的上位机进行数据交换,管道封堵与压浆系统120通过管路连接注浆机170,管道检测系统110通过高清摄像头118检测管道缺陷数据并传输给上位机,上位机控制管道封堵与压浆系统120进行注浆修复。地面200上设置缆线盘160,用于缠绕缆线150,缆线150通过检查井190进入排水管网内210。注浆机170一端通过管路连接盛放注浆材料180的注浆桶,另一端连接管道封堵与压浆系统120的注浆孔128。

34.如图2和图3所示,管道检测系统110的主体舱112下部间隔120

°

均匀设置三组驱动小轮117,驱动小轮117通过滑杆114连接主体舱112,滑杆114设置三根,其中两根滑杆114与主体舱112连接处为变径电机115,三根滑杆114与驱动小轮117连接处设置驱动组件113,主舱体112安装变径电机115处设置导轨116,另外一根滑杆114在导轨116上滑动,主舱体112

内设置高清摄像头118。

35.如图4和图5所示,管道封堵与压浆系统120主体为气囊钢环123,气囊钢环123外部包裹钢环外包气囊127和端部气囊126,两个端部气囊126设置在钢环外包气囊127的两侧,气囊钢环123外圈为钢环顶檐124,内圈为钢环内檐125,钢环外包气囊127中间开有注浆孔128和注水孔129,钢环内檐125顶部上开口设置输浆口130、输水口131,并安装气囊内部空间压力计132,钢环内檐125底部上开口设置底部注气口133,气囊钢环123底部安装滑轮134。

36.上述,气囊钢环123为中空的环状钢管。

37.如图7所示,应用该系统的修复方法,包括步骤如下:

38.s1:缺陷识别:将管道检测系统110置于排水管网内210,通过高清摄像头118采集排水管道内数据,识别管道中的缺陷及缺陷特点;

39.s2:前试压:定位好缺陷后,将管道封堵与压浆系统120与管道检测系统110相连,由管道检测系统110牵引管道封堵与压浆系统120到达缺陷位置,对端部气囊126充气,使其和管壁贴合,在两个充气后的气囊141中间形成环型的气囊中间密闭空间142(如图6所示),通过底部注气口133,对气囊中间密闭空间142内打气,当气囊中间密闭空间142内的气压大幅升高后,停止打气,通过气囊内部空间压力计132记录在设定打气速度下,根据气囊中间密闭空间142内气压从开始打气到压力突然升高的时间和单位时间的进气量,计算出总打气量;再基于此温度下的气体状态方程,计算出打入气体的体积,将此体积约等于管道缺陷后的空间,预估需要的注浆量;

40.s3:气囊注浆:根据确定的注浆量,通过注浆机170向气囊中间密闭空间142进行注浆;

41.s4:裂缝压浆:当注浆液充满气囊中间密闭空间142后,提升注浆压力,使气囊中间密闭空间142中的压力先小幅上升后趋于稳定。若气囊密闭空间142中的压力快速上升,说明注浆压力过大,应减小注浆压力。若气囊中间密闭空间142中的压力快速下降,说明注浆压力较小,应提升注浆压力。不断重复升压、降压和升压的过程,迫使注浆材料持续由管道裂缝143处,往管道外围扩散,进行压浆;

42.s5:裂缝封堵:当压浆完成后,使用高分子注浆材料,重复裂缝压浆过程,完成对管道裂缝143处的封堵;

43.s6:内壁清洗:待注浆材料固化至设定强度后,通过注水孔129对气囊中间密闭空间142中注水,清洗管道内壁;

44.s7:后试压:修复完成后,待注浆材料完全硬化后,重复s2中试压步骤,检测裂缝的封堵情况和灌浆的质量。

45.其中,s1中缺陷包括裂缝、脱节和错口,缺陷特点包括裂缝尺寸、深度和含水量以及管道错口大小和方向。

46.下面结合具体实施例予以说明。

47.在具体设计中,本发明系统的各部分详细说明如下:

48.(1)管道检测系统

49.管道检测系统由搭载高清摄像头的管道机器人组成。机器人被放置在管道内,拖拽系统其他部件沿管道方向移动,可搭载自定义搭载多种传感设备,如红外摄像头、小型探

地雷达、声呐等,以获得管道数据和识别管道缺陷。机器人主要由一个主体舱和以及三个由变径组件连接的驱动组件组成。通过驱动组件中的伺服电机带动小轮给机器人提供动力;通过变径组件中的变径电机带动连杆,实现变径功能;通过机器人头部的高清摄像头,实现管道内的视频数据的采集;通过缆线和地面的上位机以及电源相联,实现对机器人的控制、管道数据传输存储以及对机器人的电力供给。

50.(2)管道封堵与压浆系统

51.管道封堵与压浆系统被管道机器人牵引并定位在缺陷位置处,通过对气囊充气使气囊两端膨胀,并在气囊中间形成封闭空间。通过对封闭空间持续注浆,实现由管道裂缝对管道外的压浆。气囊的主体是一根空心钢环,钢管两端分别设有两个气囊,使用橡胶对整体钢管进行外包裹,形成一个工字型全包钢环气囊。通过钢管两端设置的滑轮,辅助气囊在管道内移动;通过钢管内部预留的两个注气管,给两端的气囊充气;通过钢管中间直通气囊外部的注浆孔,对气囊中间的环形密闭空间进行注浆;通过钢管中间设置的气压传感器,检测气囊中间密闭空间的注浆压力。

52.在具体实施中,钢环中部的注浆孔可能有多个,分别用于注空气和注水,来对管道裂缝处进行试压和对管道裂缝进行清洗。

53.在具体实施中,除了钢环两端的气囊外,可在钢环中部额外设置横向气囊,对中部的气囊充气后,气囊可垂直于钢环突出膨胀,实现对三通管处的封堵。

54.在具体实施中,也可以通过注水孔往密闭空间中注水,来对缺陷处进行清洗,并用和注气同样的方法判断裂缝外部的空间大小,预估需要的注浆量。

55.(3)注浆系统

56.注浆机被放置在地面上,通过高压管和压浆气囊相连。注浆机主要由电机带动注浆泵,将存在料筒中的注浆材料通过高压管,压入气囊中部的空间。常用的注浆材料有聚氨酯类和环氧树脂类。

57.在具体实施中,根据所选注浆材料的组份,可选择具有双料筒的双缸注浆机。

58.在具体实施中,根据管道外土壤含水情况、管道外脱空土壤体积,可选择不同类型的聚氨酯和环氧树脂注浆料。并可同时使用两种,或多种注浆料进行注浆修复。

59.需要说明的是为了给管道封堵压浆气囊充气、注水,注浆设备中还包括气泵,水泵等设施。

60.在具体的修复过程中,按如下步骤进行:

61.(1)缺陷识别

62.先将管道检测系统110放入管道中,通过搭载的高清摄像头118采集管道中的视频数据,识别管道中的缺陷。通过控制的驱动组件113带动驱动小轮117转动,实现机器人的前进;通过控制变径电机115,使滑杆114沿着导轨116滑动,以改变机器人的运行半径。此识别过程中需要判断缺陷的类型,如裂缝、脱节和错口,同时需要识别缺陷的特点,如裂缝尺寸、深度和含水量,管道错口大小和方向等。

63.在具体实施中,可通过在机器人的主体舱112上搭载探底雷达,对缺陷周围的管道情况和管道周围的土壤情况进行一步检测,以识别管道外壁的腐蚀情况、管道周围土壤流失体积,最终用于选择注浆材料和注浆量。

64.在具体实施中,可对机器人的三个变径电机115进行单独控制,以调整传感器在管

道中的位置,实现对管道内某一位置的精确观察。

65.在具体实施中,可将机器人的主体舱112替换为中空钢环,以放置其他传感设备。并可去除与钢环相连的驱动组件113中的驱动电机,仅保留滑动轮,使之转化为从动管道机器,接于管道机器人后,形成多节机器人,不同管节的机器人可用于搭载不同的传感监测设备,具备不同的功能。

66.在具体实施中,可根据机器人所需检测的管道直径,更换机器人的滑杆114,使机器人能有更大的变径范围,适应更多管径。

67.在某些实施例中,可根据机器人所需检测管道内表面的摩擦力大小,将驱动组件113带动的驱动小轮117更换为履带,以获得更大的接触面积,更大的驱动力。

68.(2)前试压

69.在定位了缺陷位置,和初步了解了缺陷特点后,可将管道封堵与压浆系统120通过缆线150和管道检测系统110相连,并在管道检测系统110的牵引下,到达管道内缺陷位置。然后,使用气泵对两端的端部气囊126充气,使气囊膨胀,和管壁贴合,在气囊中间形成环型气囊中间密闭空间142。再通过气囊中间的底部注气口133,对气囊中间密闭空间142内打气。当密闭空间内的气压大幅提高后,停止打气,通过气囊内部空间压力计132记录在设定打气速度下,气囊中间密闭空间142内气压从开始打气到压力突然上升的时间。可先基于打气时间和单位时间的进气量,计算出总打气量;再基于此温度下的气体状态方程,计算打入气体的体积,将此体积近似等于管道缺陷后的空间,预估需要的注浆量。

70.(3)气囊注浆

71.当确定好管道缺陷处需要的注浆量后,使用注浆机170,通过注浆管对气囊中部的密闭空间进行注浆。

72.(4)裂缝压浆

73.当注浆液充满气囊中部的环形气囊中间密闭空间142后,缓慢提升注浆压力,当环形空间中的压力达到一定值后,迫使注浆材料由管道裂缝143处,往管道外围扩散。当密闭空间中有足够的压力后,停止注浆。待密闭空间中的压力逐渐衰减到一定值后,再次注浆,提升空间内压力。重复压浆升压和停止压浆降压的过程,并记升压和降压过程所需的时间,当间隔几次升压或降压时间趋于一致,可停止注浆。

74.在具体实施中,整个裂缝压浆过程可能涉及多种注浆材料180,分批次混合注浆。

75.(5)裂缝封堵

76.当压浆完成后,最后使用高分子注浆材料,再重复一次上述裂缝压浆过程,完成对管道裂缝143处的封堵。

77.(6)内壁清洗

78.在(4)(5)步骤完成后,等待注浆材料固化并形成一定强度,通过注水孔129对环型空间中注水,清洗管道内壁。当环形空间中因注水有一定的压力后,可放出两端气囊126中的空气,让水流出。

79.(7)后试压

80.修复完成后,待注浆材料完全硬化后,再次重复试压步骤,检测裂缝的封堵情况和灌浆的质量。

81.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员

来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。