一种znmn2o4中空褶皱微球及其制备方法与应用

技术领域

1.本发明涉及电池电极材料技术领域,具体涉及一种znmn2o4中空褶皱微球及其制备方法与应用。

背景技术:

2.公开该背景技术部分的信息旨在增加对本发明总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.伴随的化石燃料的不可逆消耗和对环境的严重污染,绿色新能源的开发和应用成为人们的研究热点。在各类储能设备中,以锂离子电池为代表的电化学储能器件因便于携带可持续、不受环境因素影响等优点被广泛应用于日常生活之中。znmn2o4具有较高的比容量,同时,由于其在地球上储量丰富,环境友好,制备过程简单而且价格较低,使得其成为极具潜力的锂离子电池负极材料。

4.尽管znmn2o4优点众多,但因锂离子脱嵌过程中体积变化较大,易引起电极粉化,使活性物质从集流体上脱落,进而导致电池失效的问题,这极大地制约了znmn2o4在锂离子电池上的应用。另外,znmn2o4作为一种过渡金属氧化物,其低的电导率以及首次不可逆容量较高问题依然不可避免。因此,通过优化znmn2o4的制备方法,合理设计微观结构,从而改善znmn2o4的固有缺陷是一项非常有意义的工作。研究表明,中空结构可以有效缓解电极材料在充放电过程引起的应力集中问题。然而,目前大部分的znmn2o4中空结构制备过程存在工艺复杂,产量低以及采用的模板不易去除等方面的不足。

技术实现要素:

5.针对上述的难问题,本发明提供一种znmn2o4中空褶皱微球及其制备方法与应用,本发明利用喷雾干燥法和退火工艺制备出了单、双壳层混合的znmn2o4空心褶皱微球,这种结构的znmn2o4微球不仅增加了电解液与活性物质间的有效接触面积,缩短了li

扩散路径,增加了电化学反应活性位点,而且显著简化了中空znmn2o4微球的制备方法,易于中空znmn2o4微球的大规模制备。为实现上述目的,本发明公开如下技术方案。

6.在本发明的第一方面,公开一种znmn2o4中空褶皱微球,该微球由成分均为znmn2o4的单壳层中空微球和双壳层中空微球混合形成,且所述微球的表面呈褶皱状;所述壳层是由纳米颗粒堆积而成的介孔壳层。

7.进一步地,所述介孔的孔径分布主要在3~30nm之间,丰富的孔道结构可以显著提高电极材料电活性位点,并提高离子传输速率。

8.在本发明的第二方面,公开一种znmn2o4中空褶皱微球的制备方法,包括如下步骤:(1)将含有柠檬酸、zn

2

、mn

2

的水溶液进行喷雾干燥处理,干燥后得到前驱体粉末。

9.(2)对所述前驱体粉末进行退火处理,即得znmn2o4中空褶皱微球。

10.进一步地,步骤(1)中,所述zn

2

、mn

2

的摩尔比为1:1.5~2.4。从所述znmn2o4可以看

出,所述zn

2

和mn

2

摩尔比为1:2时最佳,得到的产物纯度高,性能更好。

11.进一步地,步骤(1)中,所述水溶液中柠檬酸的浓度为1.5~3.2g/100ml。在本发明中,所述柠檬酸作为金属离子络合剂使zn

2

和mn

2

发生离子络合,克服喷雾干燥得到的前驱体粉末分子间结合力较弱,在热处理过程中容易发生结构坍塌的问题。

12.进一步地,步骤(1)中,所述zn

2

由二价水溶性锌源提供,可选地,所述锌源包括:乙酸锌、硝酸锌、氯化锌、硫酸锌等中的至少一种。

13.进一步地,步骤(1)中,所述mn

2

由二价水溶性锰源提供,可选地,所述锰源包括:乙酸锰、硝酸锰、氯化锰、硫酸锰等中的任意一种。

14.进一步地,步骤(1)中,所述喷雾干燥处理的进口温度设置为150~250℃,蠕动泵泵速为20~30%,气流量表为400-600 l h-1

。本发明利用喷雾干燥过程中液滴中溶剂快速挥发引起的不均匀金属离子扩散,制备具有单、双壳层空心结构的前驱体粉末/微球。

15.进一步地,步骤(1)中,还包括对所述前驱体粉末进行干燥的步骤,其减少前驱体粉末中残留的水分。可选地,所述干燥温度为50~110℃,时间为3~12h。

16.进一步地,步骤(2)中,所述退火温度为300~600℃,时间为1~3h。

17.在本发明的第三方面,公开所述znmn2o4中空褶皱微球在储能器件中的应用,优选作为锂离子电池的负极材料,其能够有效缓解负极材料在充放电过程中体积变化,并显著提升离子/电子在电极材料内部的传输,提升电池的电化学性能。

18.相较于现有技术,本发明具有以下有益而独特的效果:(1)本发明将含有柠檬酸和金属离子的溶液经喷雾干燥后制成白色粉末,经进一步的退火处理后制备成znmn2o4中空褶皱微球。由于经喷雾干燥后的所得微球内部分子间结合力较弱,因此需要防止微球在热处理过程中发生结构坍塌的问题,为此,本发明以柠檬酸作为金属离子络合剂,使zn

2

、mn

2

之间进行离子络合,同时柠檬酸作为一种有机物,在本发明中还作为碳源,其在退火过程中碳化后起到稳定znmn2o4的微观结构的作用,防止znmn2o4在热处理过程中因应力变化导致的结构坍塌。

19.(2)本发明利用喷雾干燥过程中液滴中溶剂快速挥发引起的不均匀金属离子扩散,制备具有单、双壳层空心结构的前驱体粉末/微球。其原理为:由于在液滴经喷嘴喷出的过程中,溶剂的快速挥发引起金属离子向外扩散,同时喷嘴温度的不均匀性导致不同液滴中液体挥发速率不同,从而造成金属离子向外部扩散的程度存在差异,因此形成了单、双壳层空心微球结构,这种混合结构的中空褶皱微球反而增加了电解液与活性物质间的有效接触面积,缩短了li

扩散路径,有效增加了znmn2o4中空褶皱微球上电化学反应活性位点。

20.(3)本发明中利用喷雾干燥制备的单、双壳层空心微球的壳层由大量纳米颗粒堆积而成,具有明显的介孔特性,这种丰富的孔道结构可以显著提高电极材料电活性位点并提高离子传输速率。同时,这种壳层为多孔状结构的中空结构还能够有效缓解充放电过程中微球的体积变化,显著提升离子/电子在znmn2o4中空褶皱微球内部的传输,为其具备优异的电化学性能提供了保障。

21.(4)本发明利用喷雾干燥法和退火工艺制备出了单、双壳层混合的znmn2o4空心褶皱微球,这种方法显著简化了中空znmn2o4微球的制备方法,易于中空znmn2o4微球的大规模制备。

附图说明

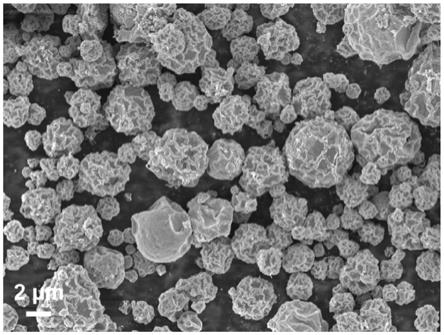

22.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。以下,结合附图来详细说明本发明的实施方案,其中:图1是本发明第一实施例制备的znmn2o4中空褶皱微球的sem图。

23.图2是本发明第二实施例制备的znmn2o4中空褶皱微球的sem图。

24.图3是本发明第二实施例制备的znmn2o4中空褶皱微球的tem图。

25.图4是本发明第二实施例制备的znmn2o4中空褶皱微球的xrd图。

26.图5是本发明第二实施例制备的znmn2o4中空褶皱微球的氮气吸脱附曲线(左图)、孔径分布曲线(右图)。

27.图6是本发明第三实施例制备的znmn2o4中空褶皱微球的sem图。

28.图7是本发明第四实施例制备的znmn2o4中空褶皱微球的sem图。

29.图8是本发明对比例制备的样品的xrd图(a图)、sem图(b图)。

30.图9是本发明第二实施例制备的znmn2o4中空褶皱微球与对比例制备的样品作为锂离子电池负极时的循环性能对比图。

具体实施例

31.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。

32.除非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。本发明所使用的试剂或原料均可通过常规途径购买获得,如无特殊说明,本发明所使用的试剂或原料均按照本领域常规方式使用或者按照产品说明书使用。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。本发明中所述的较佳实施方法与材料仅作示范之用。

33.正如前文所述,尽管znmn2o4作为锂离子电池负极材料时具有高比容量等特点,但其较为明显的体积膨胀依然会造成充放电过程的电极粉化现象,使活性物质从集流体上脱落,进而导致电池失效, 虽然中空的znmn2o4有利于克服上述问题,但目前大部分的中空znmn2o4制备过程存在工艺复杂,产量低以及采用的模板不易去除等方面的不足。因此,本发明提出了一种利用喷雾干燥制备znmn2o4中空褶皱微球的方法,现根据说明书附图和具体实施方式对本发明进一步说明。

34.第一实施例一种znmn2o4中空褶皱微球的制备方法,包括如下步骤:(1)将1.4899g的柠檬酸(c6h8o7)溶解于100ml的去离子水中,待完全溶解后,将0.6585g的二水合乙酸锌(zn(ch3coo)2·

2h2o)和1.4706g的四水合乙酸锰(mn(ch3coo)2·

4h2o)加入到溶液中继续搅拌至完全溶解,得到混合溶液,备用。

35.(2)在喷雾干燥前,将进口温度设置为180℃,蠕动泵泵速设置为25%,气流量表调节为500 l h-1

。待温度升至预设温度后将步骤(1)制备的混合溶液进行喷雾干燥,即得前驱体粉末。

36.(3)将步骤(2)中所得的前驱体粉末在烘箱中于60℃下烘干6h,以除去残留的水分。

37.(4)将步骤(3)中干燥后的前驱体粉末样品置于马弗炉中进行退火处理:退火温度为450℃,升温速率为2℃/min,保温时间为2h,完成后得到znmn2o4中空褶皱微球。

38.第二实施例一种znmn2o4中空褶皱微球的制备方法,包括如下步骤:(1)将2.1285g的柠檬酸(c6h8o7)溶解于100ml的去离子水中,待完全溶解后,将0.6585g的二水合乙酸锌(zn(ch3coo)2·

2h2o)和1.4706g的四水合乙酸锰(mn(ch3coo)2·

4h2o)加入到溶液中继续搅拌至完全溶解,得到混合溶液,备用。

39.(2)在喷雾干燥前,将进口温度设置为200℃,蠕动泵泵速设置为25%,气流量表调节为500 l h-1

。待温度升至预设温度后将步骤(1)制备的混合溶液进行喷雾干燥,即得前驱体粉末。

40.(3)将步骤(2)中所得的前驱体粉末在烘箱中于60℃下烘干6h,以除去残留的水分。

41.(4)将步骤(3)中干燥后的前驱体粉末样品置于马弗炉中进行退火处理:退火温度为400℃,升温速率为1℃/min,保温时间为2h,完成后得到znmn2o4中空褶皱微球。

42.第三实施例一种znmn2o4中空褶皱微球的制备方法,包括如下步骤:(1)将2.5542g的柠檬酸(c6h8o7)溶解于100ml的去离子水中,待完全溶解后,将0.6585g的二水合乙酸锌(zn(ch3coo)2·

2h2o)和1.4706g的四水合乙酸锰(mn(ch3coo)2·

4h2o)加入到溶液中继续搅拌至完全溶解,得到混合溶液,备用。

43.(2)在喷雾干燥前,将进口温度设置为180℃,蠕动泵泵速设置为25%,气流量表调节为500 l h-1

。待温度升至预设温度后将步骤(1)制备的混合溶液进行喷雾干燥,即得前驱体粉末。

44.(3)将步骤(2)中所得的前驱体粉末在烘箱中于60℃下烘干6h,以除去残留的水分。

45.(4)将步骤(3)中干燥后的前驱体粉末样品置于马弗炉中进行退火处理:退火温度为450℃,升温速率为2℃/min,保温时间为3h,完成后得到znmn2o4中空褶皱微球。

46.第四实施例一种znmn2o4中空褶皱微球的制备方法,包括如下步骤:(1)将3.1928g的柠檬酸(c6h8o7)溶解于100ml的去离子水中,待完全溶解后,将0.6585g的二水合乙酸锌(zn(ch3coo)2·

2h2o)和1.4706g的四水合乙酸锰(mn(ch3coo)2·

4h2o)加入到溶液中继续搅拌至完全溶解,得到混合溶液,备用。

47.(2)在喷雾干燥前,将进口温度设置为220℃,蠕动泵泵速设置为25%,气流量表调节为500 l h-1

。待温度升至预设温度后将步骤(1)制备的混合溶液进行喷雾干燥,即得前驱体粉末。

48.(3)将步骤(2)中所得的前驱体粉末在烘箱中于60℃下烘干6h,以除去残留的水分。

49.(4)将步骤(3)中干燥后的前驱体粉末样品置于马弗炉中进行退火处理:退火温度

为500℃,升温速率为2℃/min,保温时间为3h,完成后得到znmn2o4中空褶皱微球。

50.第五实施例一种znmn2o4中空褶皱微球的制备方法,包括如下步骤:(1)将1.4899g的柠檬酸(c6h8o7)溶解于100ml的去离子水中,待完全溶解后,将0.8925g的六水合硝酸锌(zn(no3)2·

6h2o)和1.073g的硝酸锰(mn(no3)2)加入到溶液中继续搅拌至完全溶解,得到混合溶液,备用。

51.(2)在喷雾干燥前,将进口温度设置为250℃,蠕动泵泵速设置为20%,气流量表调节为600 l h-1

。待温度升至预设温度后将步骤(1)制备的混合溶液进行喷雾干燥,即得前驱体粉末。

52.(3)将步骤(2)中所得的前驱体粉末在烘箱中于110℃下烘干3h,以除去残留的水分。

53.(4)将步骤(3)中干燥后的前驱体粉末样品置于马弗炉中进行退火处理:退火温度为300℃,升温速率为2℃/min,保温时间为3h,完成后得到znmn2o4中空褶皱微球。

54.第六实施例一种znmn2o4中空褶皱微球的制备方法,包括如下步骤:(1)将1.4899g的柠檬酸(c6h8o7)溶解于100ml的去离子水中,待完全溶解后,将0.4089g的氯化锌(zncl2)和0.755g的氯化锰(mn cl2)加入到溶液中继续搅拌至完全溶解,得到混合溶液,备用。

55.(2)在喷雾干燥前,将进口温度设置为150℃,蠕动泵泵速设置为30%,气流量表调节为400 l h-1

。待温度升至预设温度后将步骤(1)制备的混合溶液进行喷雾干燥,即得前驱体粉末。

56.(3)将步骤(2)中所得的前驱体粉末在烘箱中于50℃下烘干12h,以除去残留的水分。

57.(4)将步骤(3)中干燥后的前驱体粉末样品置于马弗炉中进行退火处理:退火温度为600℃,升温速率为3℃/min,保温时间为1h,完成后得到znmn2o4中空褶皱微球。

58.对比例一种znmn2o4微球的制备方法,包括如下步骤:(1)将0.6585g的二水合乙酸锌(zn(ch3coo)2·

2h2o)和1.4706g的四水合乙酸锰(mn(ch3coo)2·

4h2o)加入到100ml的去离子水中持续搅拌至完全溶解,得到混合溶液,备用。

59.(2)在喷雾干燥前,将进口温度设置为200℃,蠕动泵泵速设置为25%,气流量表调节为500 l h-1

。待温度升至预设温度后将步骤(1)制备的混合溶液进行喷雾干燥,即得前驱体粉末。

60.(3)将步骤(2)中所得的前驱体粉末在烘箱中于60℃下烘干6h,以除去残留的水分。

61.(4)将步骤(3)中干燥后的前驱体粉末样品置于马弗炉中进行退火处理:退火温度为400℃,升温速率为1℃/min,保温时间为2h,完成后得znmn2o4微球。

62.性能测试(1)对第一至第四实施例和第二实施例的对比例制备的样品的微观形貌在扫描电

镜(sem)和透射电镜(tem)下进而观察,结果分别如图1、图2、图3、图6、图7、图8(b)。从图1、图2、图3、图6、图7中可以看出,在柠檬酸的作用下,各实施例的步骤(4)制备的最终产物均形成了中空褶皱微球。而图8(b)则显示对比例所得znmn2o4微球仅呈现小颗粒团聚状态。这说明柠檬酸的添加可作为金属离子络合剂使zn

2

与mn

2

轻易结合,增强分子间结合力,同时柠檬酸作为有机物害我为球体提供了稳定的碳框架,有效缓解了在退火升温过程中引起的应力集中现象,防止微球在退火升温过程中发生坍塌。

63.(2)对第二实施例制备的znmn2o4管中管纳米纤维进行xrd测试,结果如图4所示,再结合图2、图3和图5,可以看出,本实施例成功制备出了成分为znmn2o4的单、双壳层中空褶皱微球。单、双壳层空心微球由大量纳米颗粒堆积而成,具有明显的介孔特性,孔径分布主要在3~30nm之间。单、双壳层空心微球的出现是由于在液滴经喷嘴喷出的过程中,溶剂的快速挥发引起金属离子向外扩散,同时喷嘴温度的不均匀性导致不同液滴中液体挥发速率不同,从而金属离子向外部扩散的程度存在差异。

64.(4)由对比例的xrd测试图可知(图8a),所得产物为znmn2o4和zno,这是由于未经络合的zn

2

、mn

2

离子结合力较弱,容易形成其他氧化物,这进一步说明了柠檬酸对于znmn2o4中空褶皱微球的形成至关重要。由对比例的sem图(图8b)可以看出,在不添加柠檬酸时制备的产物呈现小颗粒团聚状态,未形成中空褶皱微球,这是由于微球受退火升温过程引起的应力集中现象发生了坍塌,破坏了其微观结构,而这结果也直接影响了作为电池负极材料时的电化学性能。

65.进一步地,使用扣式半电池对上述实施例和对比例制备的微球进行电化学测试。为了制备工作电极,将质量比为7:2:1的活性材料、乙炔黑和羧甲基纤维素钠混合在去离子水中制备成均匀浆料。然后将所得浆料涂布到铜箔上,并在110℃下真空干燥11h。半电池使用锂金属作为对电极,然后在ar气氛围手套箱内进行电池组装。测试结果如下:以第二实施例制备的znmn2o4中空褶皱微球作为锂离子电池负极材料进行电化学性能测试,结果如图9所示,可以看出:在电流密度为0.5ag-1

下,前40圈,znmn2o4中空褶皱微球电极材料的充放电容量出现了衰减现象,这主要是由于sei膜的形成和循环过程中电解质的分解有关。之后电极材料的充放电比容量缓慢上升,这主要是因为纳米级的原始znmn2o4颗粒在循环时会演化为较小的zno和mno颗粒,这会缩短li

扩散途径。同时,一些不活泼的金属zn和mn积累在电极中,并提高了电子导电率,材料的不断活化过程导致了容量的上升。材料容量在第120圈附近达到稳定状态,在经过了150次的充放电循环后,电极材料的放电比容量为1007.5mah g-1

。znmn2o4中空褶皱微球自身结构的优势是其具有优异电化学性能的重要基础。

66.同时,为进一步证明本发明的方法制备的中空褶皱微球的电化学储锂性能的优越性,以第二实施例所得样品和对比例中所得样品为对比进行循环性能测试,结果如图9所示,可以清晰地看出:第二实施例制备的znmn2o4中空褶皱微球在循环120圈稳定后比对比例容量高出约200mah g-1

的容量。这是因为:中空结构可以有效缓解不同电流密度下因li

嵌入/脱出带来的电极粉化问题,同时较大的比表面积可以增大电极材料与电解液的接触面积,增加了实际的电化学反应活性位点。

67.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施

例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。