1.本发明涉及电池材料特性检测技术领域,特别是指一种粉末颗粒破碎强度的评估方法。

背景技术:

2.锂离子电池在充放电过程中,随着锂离子在负极的嵌入和脱出,会使电芯发生膨胀和收缩。过大的膨胀会造成电芯材料颗粒的破碎,严重影响电芯的性能。因此,准确有效地评估电芯材料颗粒的力学性能,对于保持电池质量的可靠性和一致性有着重大意义。

3.现有技术中,对于电芯材料颗粒的破碎强度的评估方法,是将电芯材料颗粒的粉末进行压缩后,使用扫描电镜分析该粉末是否破裂,这种方法成本高、操作复杂。

技术实现要素:

4.本发明的目的在于提供一种粉末颗粒破碎强度的评估方法,通过低成本、易操作的方式实现对粉末颗粒破碎强度的测量与评估。

5.为了达成上述目的,本发明的解决方案是:一种粉末颗粒破碎强度的评估方法,将电芯材料颗粒的粉末样品振实后,对粉末样品进行连续的加压-卸压循环压缩实验,测得施加不同压强时粉末样品的厚度反弹值,绘制粉末样品的压强-厚度反弹值关系曲线,以曲线的最高点为粉末样品发生破碎的压强临界点。

6.上述方法在具体实施时,使用压实密度仪和粉末电阻仪,包括以下步骤:步骤一、取电芯材料颗粒的粉末样品倒入治具中,将治具放入压实密度仪预先振实粉末;步骤二、将治具放入粉末电阻仪,启用粉末电阻仪的卸压模式,并设置预置压强值p0、施压范围p

min

~p

max

、压强步进值p和保压时长t,开始测试;步骤三、粉末样品进行加压-卸压循环压缩实验,先对粉末施加压强p1并持续一个保压时长t,测试得到粉末厚度l

加压1

;再降低压强至p0并持续一个保压时长t,测试得到粉末厚度l

卸压1

;每经过一次加压-卸压过程,对粉末施加的压强增加一个压强步进值p,且p1=p

min

,如此循环,直至对粉末施加的压强达到施压范围的最大值p

max

,得到数组[pn,l

加压n

,l

卸压n

],n为测试的次数;步骤四、根据步骤三中每次测试得到的数组[pn,l

加压n

,l

卸压n

]计算厚度反弹值δln=l

卸压n-l

加压n

(n为测试的次数),并绘制出压强-厚度反弹值关系曲线,曲线的最高点为粉末样品发生破碎的压强临界点。

[0007]

所述步骤一中,粉末样品的铺设厚度为0.5mm。

[0008]

所述步骤2中,p0为1mpa,p

min

为20mpa,p

max

为200mpa,p为20mpa,t为10s。

[0009]

采用上述技术方案后,本发明采用对电芯材料颗粒的粉末样品以递增的压力进行加压-卸压循环实验,通过记录每次施加的压强和粉末样品厚度,计算并绘制出压强-厚度

反弹值关系曲线,可通过曲线的最高点判定粉末样品发生破碎的压强临界点,从而了解粉末的最大承受压强,表征材料的硬度性能,实现在材料段对电池进行评估,指导原料筛选,防止粉末结构在膨胀过程中破碎,规避电池的安全隐患;其次,整个实验方法流程简单、操作方便,成本也比较低;再者,评估粉末颗粒的破碎强度,可以为仿真提供一个参考数值,通过模拟仿真来评估粉末颗粒结构强度是否满足要求,不需要花费大量的时间进行反复实验,根据仿真的结果以及开发需求选择合适的材料,可以快速确定设计方案,大幅度降低研发成本。

附图说明

[0010]

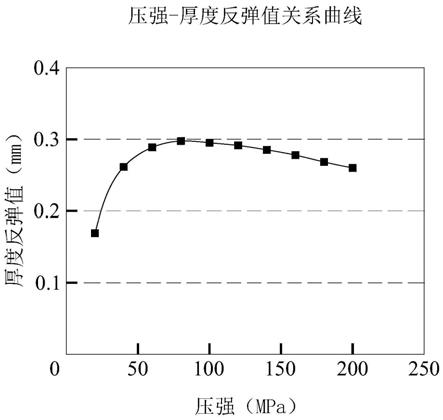

图1为本发明具体实施例的压强-厚度反弹值关系曲线图。

具体实施方式

[0011]

为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

[0012]

本发明为一种粉末颗粒破碎强度的评估方法,将电芯材料颗粒的粉末样品振实后,对粉末样品进行连续的加压-卸压循环压缩实验,测得施加不同压强时粉末样品的厚度反弹值,绘制粉末样品的压强-厚度反弹值关系曲线,以曲线的最高点为粉末样品发生破碎的压强临界点。

[0013]

本发明在具体实施时,使用压实密度仪和粉末电阻仪,包括以下步骤:步骤一、取电芯材料颗粒的粉末样品倒入治具中(铺设厚度大约为0.5mm),将治具放入压实密度仪预先振实粉末,以使得粉末受压前的堆积状态一致(也即通过振实使粉末颗粒间隙达到均匀);步骤二、将治具放入粉末电阻仪,启用粉末电阻仪的卸压模式,并设置预置压强值p0(例如1mpa)、施压范围p

min

~p

max

(例如20~200mpa)、压强步进值p(例如20mpa)和保压时长t(例如10s),开始测试;步骤三、粉末样品进行加压-卸压循环压缩实验,先对粉末施加压强p1并持续一个保压时长t,测试得到粉末厚度l

加压1

;再降低压强至p0并持续一个保压时长t,测试得到粉末厚度l

卸压1

;每经过一次加压-卸压过程,对粉末施加的压强增加一个压强步进值p,且p1=p

min

,如此循环,直至对粉末施加的压强达到施压范围的最大值p

max

,得到数组[pn,l

加压n

,l

卸压n

],n为测试的次数;步骤四、根据步骤三中每次测试得到的数组[pn,l

加压n

,l

卸压n

]计算厚度反弹值δln=l

卸压n-l

加压n

,并绘制出压强-厚度反弹值关系曲线,曲线的最高点为粉末样品发生破碎的压强临界点。

[0014]

如图1所示,厚度反弹值主要对应粉末的弹性形变量,使用压强-厚度反弹值关系曲线的斜率来表征弹性形变量的变化率。

[0015]

本发明的工作原理为:所绘制的压强-厚度反弹值关系曲线中,曲线一开始的厚度反弹值与压强是线性关系,压强越大,厚度反弹值越大,即对粉末的压强越大,粉末的弹性形变量也在增大,此时粉末的弹性形变占据主要形变;当曲线开始弯曲时,弹性形变量增长速度减小,即弹性形变

量的变化率变小,此时塑性形变(不可逆形变)开始增大;当曲线出现最高点时,厚度反弹值最大,弹性形变量的变化率最小;再继续增加压强时,厚度反弹值(即弹性形变量)反而下降,说明此时粉末的形变量中塑性形变占据主要形变,粉末内部已经开始发生压缩破碎。因此,我们把曲线的最高点认为是粉末颗粒发生破碎的压强临界点,若压强超过这个点,则粉末颗粒会发生破碎,对粉末结构造成不可逆的影响。

[0016]

通过上述方案,本发明采用对电芯材料颗粒的粉末样品以递增的压力进行加压-卸压循环实验,通过记录每次施加的压强和粉末样品厚度,计算并绘制出压强-厚度反弹值关系曲线,可通过曲线的最高点判定粉末样品发生破碎的压强临界点,从而了解粉末的最大承受压强,表征材料的硬度性能,实现在材料段对电池进行评估,指导原料筛选,防止粉末结构在膨胀过程中破碎,规避电池的安全隐患;其次,整个实验方法流程简单、操作方便,成本也比较低;再者,评估粉末颗粒的破碎强度,可以为仿真提供一个参考数值,通过模拟仿真来评估粉末颗粒结构强度是否满足要求,不需要花费大量的时间进行反复实验,根据仿真的结果以及开发需求选择合适的材料,可以快速确定设计方案,大幅度降低研发成本。

[0017]

上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。