1.本发明涉及预拌厂智慧实验室管理技术领域,具体涉及一种预拌厂智慧实验室管理系统及方法。

背景技术:

2.在混凝土行业,预拌厂实验室是混凝土质量控制的核心,实验室负责混凝土原材料进场取样、实验检测,混凝土取样、性能检测,实验仪器设备管理、现场技术服务、数据统计分析等工作,无论政府监管还是企业内部控制都是以实验室检测数据作为依据,因此实验室承担预拌厂混凝土质量风险控制的任务,在一定程度上也承担着混凝土建筑的质量风险控制的任务,因此严格规范的预拌厂实验室至关重要。

3.但目前预拌厂实验室的现状存在以下缺点:第一、所有的环节均通过人力操作完成,取样、编号、检测、数据录入、分析等均通过人工操作,随着人力资源的日益珍贵,实验室运行的人力成本逐渐增高;第二、由于原材料进厂、验收、混凝土生产、取样等业务覆盖不同部门,因此沟通成本高,效率低下;第三,实验室检测时一般由检测人员编号,实验后将数据登记在纸质台账上,再录入到电子表格中,统计分析时再进行转录,数据本身可能存在人为记录错误、造假,而多次数据转录可能导致数据错乱,且因无过程记录,数据无法追溯,以上三个缺点导致实验室成本逐渐增大、效率低下、检测质量风险增大。

技术实现要素:

4.为解决现有技术中存在的问题,本发明提供一种预拌厂智慧实验室管理系统及方法,能够降低实验室运行成本、提高工作效率、降低检测质量风险。

5.为达到上述目的,本发明是这样实现的:

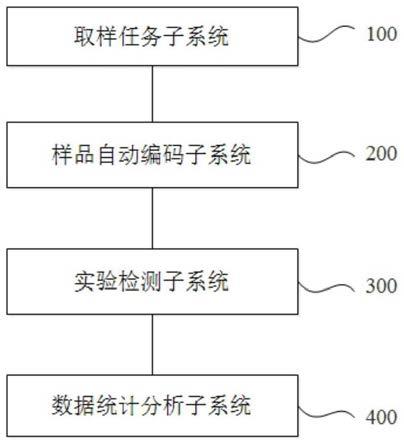

6.第一方面,本发明提供了一种预拌厂智慧实验室管理系统,包括:

7.取样任务子系统,用于获取混凝土原材料进厂数据和混凝土实时生产数据,基于所述混凝土原材料进厂数据和所述混凝土实时生产数据,分别获得第一取样频次规则和第二取样频次规则,根据所述第一取样频次规则和所述第二取样频次规则分别生成第一取样任务和第二取样任务,将所述第一取样任务和所述第二取样任务送至终端,以得到所述终端根据所述第一取样任务和所述第二取样任务分别采集的混凝土原材料样品和混凝土样品;

8.样品自动编码子系统,用于分别对所述混凝土原材料样品和所述混凝土样品进行样品编码,获得编码后的所述混凝土原材料样品和编码后的所述混凝土样品;

9.实验检测子系统,用于分别对所述编码后的所述混凝土原材料样品和所述编码后的所述混凝土样品进行检测,获取所述混凝土原材料样品的检测数据和所述混凝土样品的检测数据,并获取人工检测的检测数据;

10.数据统计分析子系统,用于根据所述混凝土原材料样品的检测数据、所述混凝土样品的检测数据、所述人工检测的所述检测数据,生成实验数据报表,对所述混凝土原材料

样品的检测数据、所述混凝土样品的检测数据、所述人工检测的所述检测数据进行分类、统计、分析,获得统计分析参数,并基于所述统计分析参数,获得质量绩效评价。

11.进一步,所述取样任务子系统,还用于通过预设的取样任务流程,在上一节点取样任务完成时自动推送下一节点取样任务至所述终端,直至所述取样任务流程结束。

12.进一步,所述实验检测子系统,包括:

13.全自动检测模块,用于全自动检测所述编码后的所述混凝土原材料样品和所述编码后的所述混凝土样品,获得所述混凝土原材料样品的检测数据和所述混凝土样品的检测数据;

14.流程化检测模块,用于获得人工检测的检测数据,所述人工检测的检测数据包括实验检测数据和实验检测结果,通过预设所有实验的流程化设计模型,以及预设所述流程化设计模型的流程化的步骤,基于所述流程化的步骤引导人工检测,并录入每个步骤获得的所述实验检测数据,在每个步骤全部完成后,基于获得的所述实验检测数据,根据数据处理算法自动计算出所述实验检测结果,并判定所述实验检测结果是否合格。

15.进一步,所述数据统计分析子系统,包括:

16.报表个性化设计模块,用于基于所述混凝土原材料样品的检测数据、所述混凝土样品的检测数据、所述人工检测的所述检测数据以及所述人工检测的所述实验检测结果,自动生成实验数据报表;

17.实验数据统计分析模块,用于对所述混凝土原材料样品的检测数据、所述混凝土样品的检测数据、所述人工检测的所述检测数据以及所述人工检测的所述实验检测结果进行分类、统计、分析,获得统计分析参数;

18.质量绩效评价模块,用于根据所述统计分析参数,获得质量绩效评价。

19.进一步,所述智慧实验室管理系统,还包括实验室设备管理子系统,所述实验室设备管理子系统包括实验和养护环境预警模块、实验设备状态检测模块和实验设备检定预警模块,其中,

20.所述实验和养护环境预警模块预设有实验环境和养护环境的参数阈值,用于实时检测所述实验环境和所述养护环境的各参数值,若所述参数值超过所述参数阈值,发出警报信号并发送至所述终端;

21.所述实验设备状态检测模块设置有设备状态检测的操作引导步骤,用于根据所述操作引导步骤检测所述设备的状态并自动生成使用所述设备时产生的关联信息;

22.所述实验设备检定预警模块预设有检定时间和检定周期规则,通过所述检定时间和所述检定周期规则计算实验仪器检定时间,并通过电子信息发送检定时间至所述终端。

23.进一步,所述智慧实验室管理系统,还包括浇筑现场服务管理子系统,所述浇筑现场服务管理子系统包括浇筑现场电子围栏模块、路径跟踪记录模块、信息记录模块以及安全预警模块,其中,

24.所述浇筑现场电子围栏模块内设置有施工现场地图,基于所述施工现场地图设置浇筑现场电子围栏,并记录技术人员进入所述浇筑现场电子围栏的相关信息;

25.所述路径跟踪记录模块用于实时绘制所述技术人员的路径;

26.所述信息记录模块用于记录所述技术人员实施项目的相关信息,并记录所述项目实施现场的情况;

27.所述安全预警模块用于提供呼叫功能和报警功能。

28.进一步,所述智慧实验室管理系统,还包括:

29.第一存储器,用于存储所述全自动检测模块获取的所述混凝土原材料样品的检测数据和所述混凝土样品的检测数据,存储所述流程化检测模块内的所述流程化的步骤、每个步骤的实验检测数据以及获取的实验检测结果;

30.第二存储器,用于存储所述浇筑现场电子围栏模块内的所述技术人员进入所述浇筑现场电子围栏的相关信息,存储所述信息记录模块内的所述项目实施现场的情况。

31.第二方面,本发明提供了一种预拌厂智慧实验室管理方法,包括:

32.获取混凝土原材料进厂数据和混凝土实时生产数据,基于所述混凝土原材料进厂数据和所述混凝土实时生产数据,分别获得第一取样频次规则和第二取样频次规则,根据所述第一取样频次规则和所述第二取样频次规则分别生成第一取样任务和第二取样任务,基于所述第一取样任务和所述第二取样任务,分别获得混凝土原材料样品和混凝土样品;

33.分别对所述混凝土原材料样品和所述混凝土样品进行样品编码,获得编码后的所述混凝土原材料样品和编码后的所述混凝土样品;

34.分别对所述编码后的所述混凝土原材料样品和所述编码后的所述混凝土样品进行检测,获取所述混凝土原材料样品的检测数据和所述混凝土样品的检测数据,并获取人工检测的检测数据;

35.根据所述混凝土原材料样品的检测数据、所述混凝土样品的检测数据、所述人工检测的所述检测数据,生成实验数据报表,对所述混凝土原材料样品的检测数据、所述混凝土样品的检测数据、所述人工检测的所述检测数据进行分类、统计、分析,获得统计分析参数,并基于所述统计分析参数,获得质量绩效评价。

36.与现有技术相比,本发明具有以下有益效果:

37.本技术采用智慧实验室管理系统,包括取样任务子系统、样品自动编码子系统、实验检测子系统以及数据统计分析子系统,通过取样任务子系统能够自动生成取样任务,无需人工参与,避免了低效的人工沟通,减少了人工成本并提高了效率;通过样品自动编码子系统自动进行编码,无需人工参与,减少了人工成本;通过实验检测子系统对混凝土原材料和混凝土进行检测,能够减少人工成本;通过数据统计分析子系统对混凝土原材料和混凝土的检测数据进行统计分析,无需人工参与,减少了人工成本;并且智慧实验室管理系统中各子系统产生的检测数据都无需纸质记录,能够增加检测数据的真实、准确性,降低了检测质量风险,智慧实验室管理系统中各子系统相互协作,减少了人工沟通,提高了工作效率。

附图说明

38.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

39.图1为本发明一个实施例的预拌厂智慧实验室管理系统的系统结构示意图;

40.图2为本发明另一个实施例的预拌厂智慧实验室管理系统的系统结构示意图;

41.图3为本发明一个实施例的预拌厂智慧实验室管理系统的系统框图;

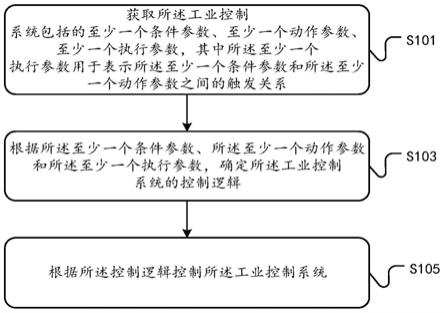

42.图4为本发明一个实施例的预拌厂智慧实验室管理方法的流程图;

43.标号说明:

44.100、取样任务子系统;101、原材料随机取样任务模块;102、混凝土随机取样任务模块;103、任务自动流转模块;200、样品自动编码子系统;300、实验检测子系统;301、全自动检测模块;302、流程化检测模块;400、数据统计分析子系统;401、报表个性化设计模块;402、实验数据统计分析模块;403、质量绩效评价模块;500、实验室设备管理子系统;501、实验和养护环境预警模块;502、实验设备状态检测模块;503、实验设备检定预警模块;600、浇筑现场服务管理子系统;601、浇筑现场电子围栏模块;602、路径跟踪记录模块;603、信息记录模块;604、安全预警模块。

具体实施方式

45.下面将结合附图,对本公开实施例的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本公开一部分实施例,而不是全部的实施例。基于本公开的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。需要说明的是,在不冲突的情况下,本公开实施例及实施例中的特征可以相互组合。另外,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本公开的每个技术特征和整体技术方案,但其不能理解为对本公开保护范围的限制。

46.在本发明的描述中,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

47.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.目前预拌厂实验室的现状存在以下缺点:第一、所有的环节均通过人力操作完成,取样、编号、检测、数据录入、分析等均通过人工操作,随着人力资源的日益珍贵,实验室运行的人力成本逐渐增高;第二、由于原材料进厂、验收、混凝土生产、取样等业务覆盖不同部门,因此沟通成本高,效率低下;第三,实验室检测时一般由检测人员编号,实验后将数据登记在纸质台账上,再录入到电子表格中,统计分析时再进行转录,数据本身可能存在人为记录错误、造假,而多次数据转录可能导致数据错乱,且因无过程记录,数据无法追溯,以上三个缺点导致实验室成本逐渐增大、效率低下、检测质量风险增大。

50.为解决上述问题,本技术采用智慧实验室管理系统,包括取样任务子系统100、样品自动编码子系统200、实验检测子系统300以及数据统计分析子系统400,通过取样任务子系统100能够自动生成取样任务,无需人工参与,避免了低效的人工沟通,减少了人工成本并提高了效率;通过样品自动编码子系统200自动进行编码,无需人工参与,减少了人工成本;通过实验检测子系统300对混凝土原材料和混凝土进行检测,能够减少人工成本;通过数据统计分析子系统400对混凝土原材料和混凝土的检测数据进行统计分析,无需人工参与,减少了人工成本;并且智慧实验室管理系统中各子系统产生的检测数据都无需纸质记录,能够增加检测数据的真实、准确性,降低了检测质量风险,智慧实验室管理系统中各子

系统相互协作,减少了人工沟通,提高了工作效率。

51.参照图1至图3,本发明实施例提供了一种预拌厂智慧实验室管理系统,包括取样任务子系统100、样品自动编码子系统200、实验检测子系统300、数据统计分析子系统400、实验室设备管理子系统500以及浇筑现场服务管理子系统600,其中,

52.取样任务子系统100,用于获取混凝土原材料进厂数据和混凝土实时生产数据,基于混凝土原材料进厂数据和混凝土实时生产数据,分别获得第一取样频次规则和第二取样频次规则,根据第一取样频次规则和第二取样频次规则分别生成第一取样任务和第二取样任务,将第一取样任务和第二取样任务送至终端,以得到终端根据第一取样任务和第二取样任务分别采集的混凝土原材料样品和混凝土样品。

53.进一步,取样任务子系统100,还用于通过预设的取样任务流程,在上一节点取样任务完成时自动推送下一节点取样任务至终端,直至取样任务流程结束。

54.具体的,取样任务子系统100,包括原材料随机取样任务模块101、混凝土随机取样任务模块102以及任务自动流转模块103,其中,

55.原材料随机取样任务模块101,用于获取各种混凝土原材料进厂的数据,该混凝土原材料进厂的数据包括厂家、批次、运输车牌、司机、数量以及日期等数据,基于混凝土原材料进厂的数据,获得第一取样频次规则,根据第一取样频次规则生成第一取样任务,并将第一取样任务以电子信息的形式发送至终端,该终端有相应的业务人员读取信息,该业务人员读取到信息后,根据第一取样任务采集混凝土原材料样品,获得混凝土原材料样品。

56.混凝土随机取样任务模块102,用于获取混凝土实时生产数据,该混凝土实时生产数据包括项目、结构部位、混凝土标号、累计生产数量以及日期等数据,基于混凝土实时生产数据,获得第二取样频次规则,根据第二取样频次规则生成第二取样任务,并将第二取样任务以电子信息的形式发送至终端,该终端有相应的业务人员读取信息,该业务人员读取到信息后,根据第二取样任务采集混凝土样品,获得混凝土样品。

57.任务自动流转模块103,通过预设的取样任务流程,在上一节点取样任务完成时自动推送下一节点取样任务至终端,直至该取样任务流程结束。

58.本实施例通过取样任务子系统100能够自动生成取样任务,无需人工参与,减少了人工成本。

59.样品自动编码子系统200,用于分别对混凝土原材料样品和混凝土样品进行样品编码,获得编码后的混凝土原材料样品和编码后的混凝土样品。

60.具体的,样品自动编码子系统200通过预设的编码规则对混凝土原材料样品和混凝土样品进行样品编码,获得编码后的混凝土原材料样品和编码后的混凝土样品,其中,样品编码指在混凝土原材料样品和混凝土样品上写入取样原始信息、检测指标信息等信息。

61.本实施例通过样品自动编码子系统200能够自动进行编码,无需人工参与,减少了人工成本。

62.实验检测子系统300,用于分别对编码后的混凝土原材料样品和编码后的混凝土样品进行检测,获取混凝土原材料样品的检测数据和混凝土样品的检测数据,并获取人工检测的检测数据。

63.具体的,实验检测子系统300,包括全自动检测模块301和流程化检测模块302,其中,

64.全自动检测模块301,用于全自动检测编码后的混凝土原材料样品和编码后的混凝土样品,获得混凝土原材料样品的检测数据和混凝土样品的检测数据。

65.流程化检测模块302,用于获取人工检测的检测数据,其中人工检测的检测数据包括实验检测数据和实验检测结果。通过在流程化检测模块302内预设所有实验的流程化设计模型,该流程化设计模型内设置有流程化的步骤,基于流程化的步骤引导人工检测,并录入每个步骤获得的实验检测数据,在每个步骤全部完成后,基于获得的实验检测数据,根据数据处理算法自动计算出实验检测结果,并判定实验检测结果是否合格。

66.本实施例使用全自动检测模块301和流程化检测模块302代替了纯人工检测实验,实现了无纸化办公,实现了数据的一次生成永久保存,提高了数据的准确性,实现了数据的可追溯性。

67.数据统计分析子系统400,用于根据混凝土原材料样品的检测数据、混凝土样品的检测数据、人工检测的检测数据,生成实验数据报表,对混凝土原材料样品的检测数据、混凝土样品的检测数据、人工检测的检测数据进行分类、统计、分析,获得统计分析参数,并基于统计分析参数,获得质量绩效评价。

68.具体的,数据统计分析子系统400,包括报表个性化设计模块401、实验数据统计分析模块402以及质量绩效评价模块403,其中,

69.报表个性化设计模块401,用于基于混凝土原材料样品的检测数据、混凝土样品的检测数据、人工检测的检测数据以及人工检测的实验检测结果,自动生成实验数据报表,该实验数据报表通过该报表个性化设计模块401根据用户的不同需求生成不同的个性化报表。

70.实验数据统计分析模块402,用于对混凝土原材料样品的检测数据、混凝土样品的检测数据、人工检测的检测数据以及人工检测的实验检测结果进行分类、统计、分析,获得统计分析参数,该统计分析参数包括均值、方差、极值、强度、合格率等参数。

71.质量绩效评价模块403,用于根据均值、方差、极值、强度、合格率等统计分析参数,对预拌厂的业务员、预拌厂的各部门或预拌厂的厂站进行质量绩效评价,获得质量绩效评价。

72.本实施例通过数据统计分析子系统400实现了自动统计分析,并自动输出个性化报表,避免人力资源的浪费,并且保证了数据统计的真实性和指导性。

73.实验室设备管理子系统500包括实验和养护环境预警模块501、实验设备状态检测模块502和实验设备检定预警模块503,其中,

74.实验和养护环境预警模块501预设有实验环境和养护环境的参数阈值,实验和养护环境预警模块501用于实时检测实验环境和养护环境的各参数值,该参数值包括实验环境和养护环境的温度参数和湿度参数,若温度参数值和湿度参数值超过参数阈值,实验和养护环境预警模块501发出警报信号至终端,该终端有相应的业务人员来接收该警报信号,业务人员根据警报信号对实验环境和养护环境进行维护检测,对实验环境和养护环境温度和湿度进行调整,以此保证实验环境和养护环境的温度和湿度的稳定性。

75.实验设备状态检测模块502设置有设备状态检测的操作引导步骤,在实验前,该实验设备状态检测模块502指导业务人员根据操作引导步骤检测设备的状态,该状态包括正常、损坏、待检,在设备的状态正常的情况下,才允许设备进行实验,并且实验设备状态检测

模块502自动生成使用设备时产生的关联信息,如果设备在损坏状态或待检状态,业务人员将不使用该设备。

76.实验设备检定预警模块503预设有检定时间和检定周期规则,通过检定时间和检定周期规则计算实验仪器检定时间,并提前一定时间通过电子信息提醒对应的检定人员进行检定。

77.本实施例通过实验室设备管理子系统500实现了设备的智慧化管理,设备状态实时监控,无需人工反复检测,避免人力资源的浪费。

78.浇筑现场服务管理子系统600包括浇筑现场电子围栏模块、路径跟踪记录模块602、信息记录模块603以及安全预警模块604,其中,

79.浇筑现场电子围栏模块内设置有施工现场地图,基于施工现场地图设置浇筑现场电子围栏,当技术人员进入浇筑现场电子围栏实施项目时,记录进入浇筑现场电子围栏的技术人员的相关信息,该相关信息包括实施项目的名称、人员名称、进入浇筑现场电子围栏的时间等信息。

80.路径跟踪记录模块602用于实时绘制技术人员的路径,实时记录技术人员的路径,方便调度技术人员。

81.信息记录模块603用于在技术人员进入浇筑现场电子围栏进行技术服务时,记录技术人员实施项目的相关信息,该相关信息包括项目名称、建设单位、当日浇筑部位、混凝土标号等信息,并通过文字、录音、图片或视频等形式,记录技术服务的项目实施现场的情况。

82.安全预警模块604设置有呼叫功能和报警功能,用于在技术人员遇到危险时,能够及时采取相应的施救措施,降低浇筑现场的危险性。

83.本实施例通过浇筑现场服务管理子系统600实现了混凝土浇筑现场技术服务的数字化记录,达到技术服务可考核、数据永久保存可追溯的效果。

84.需要说明的是,本实施例的智慧实验室管理系统的实施平台可以为台式机电脑、笔记本电脑等设备。

85.参照图4,本发明实施例提供了一种预拌厂智慧实验室管理方法,还包括:

86.步骤s100、获取混凝土原材料进厂数据和混凝土实时生产数据,基于混凝土原材料进厂数据和混凝土实时生产数据,分别获得第一取样频次规则和第二取样频次规则,根据第一取样频次规则和第二取样频次规则分别生成第一取样任务和第二取样任务,基于第一取样任务和第二取样任务,分别获得混凝土原材料样品和混凝土样品;

87.步骤s200、分别对混凝土原材料样品和混凝土样品进行样品编码,获得编码后的混凝土原材料样品和编码后的混凝土样品;

88.步骤s300、分别对编码后的混凝土原材料样品和编码后的混凝土样品进行检测,获取混凝土原材料样品的检测数据和混凝土样品的检测数据,并获取人工检测的检测数据;

89.步骤s400、根据混凝土原材料样品的检测数据、混凝土样品的检测数据、人工检测的检测数据,生成实验数据报表,对混凝土原材料样品的检测数据、混凝土样品的检测数据、人工检测的检测数据进行分类、统计、分析,获得统计分析参数,并基于统计分析参数,获得质量绩效评价。

90.需要说明的是,由于本实施例中的预拌厂智慧实验室管理方法与上述的预拌厂智慧实验室管理系统基于相同的发明构思,因此,系统实施例中的相应内容同样适用于本发明实施例,此处不再详述。

91.在本发明各个实施例中的各子系统/模块可以集成在一个处理子系统/模块中,也可以是各个子系统/模块单独物理存在,也可以是两个或两个以上子系统/模块集成在一个单元/模块中。上述集成的子系统/模块既可以采用硬件的形式实现,也可以采用软件子系统/模块的形式实现。

92.通过以上的实施方式的描述,所属领域的技术人员可以清楚地了解应当理解,可以以硬件、软件、固件、中间件、代码或其任何恰当组合来实现这里描述的实施例。对于硬件实现,处理器可以在一个或多个下列单元中实现:专用集成电路(asic)、数字信号处理器(dsp)、数字信号处理设备(dspd)、可编程逻辑器件(pld)、现场可编程门阵列(fpga)、处理器、控制器、微控制器、微处理器、设计用于实现这里所描述功能的其他电子单元或其组合。对于软件实现,实施例的部分或全部流程可以通过计算机程序来指令相关的硬件来完成。实现时,可以将上述程序存储在计算机可读介质中或作为计算机可读介质上的一个或多个指令或代码进行传输。计算机可读介质包括计算机存储介质和通信介质,其中通信介质包括便于从一个地方向另一个地方传送计算机程序的任何介质。存储介质可以是计算机能够存取的任何可用介质。计算机可读介质可以包括但不限于ram、rom、eeprom、cd-rom或其他光盘存储、磁盘存储介质或者其他磁存储设备、或者能够用于携带或存储具有指令或数据结构形式的期望的程序代码并能够由计算机存取的任何其他介质。

93.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

94.以上是对本发明的较佳实施进行了具体说明,但本发明并不局限于上述实施方式,熟悉本领域的技术人员在不违背本发明精神的共享条件下还可作出种种等同的变形或替换,这些等同的变形或替换均包括在本发明权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。