1.本发明属于建筑结构工程技术领域,具体是指一种高强度螺栓连接盖板式滑移摩擦耗能柱脚节点。

背景技术:

2.发生地震时,传统高强螺栓连接柱脚节点通过螺栓的破坏以及杆件的屈服甚至断裂、破坏来耗散地震能量。柱脚节点发生塑性损伤将引起结构严重的永久变形以致修复困难或者难以修复,其本身的修复或拆除费用十分巨大,并且因柱脚破坏而造成的建筑物使用功能丧失或者中止将导致社会经济生活无法正常进行,造成的间接经济损失更是无法估算。在此背景下,“基于最小损失的损伤控制”抗震设计具有重要的意义,近年来,为了降低建筑结构在强震过程中的损伤,“低损伤”施工方法得到了发展。降低地震损失,对保障我国实现现代化和可持续发展进程的顺利推进具有重要意义。

技术实现要素:

3.本发明的内容是针对以上背景技术以及现有技术的不足,提供一种框架柱脚连接节点。该柱脚节点采用摩擦连接,钢柱翼缘开设长圆螺栓孔,钢柱腹板开设标准大圆孔,节点可以转动,界面发生滑移摩擦,可耗散地震能量,在节点在转动过程中构件处于弹性状态,最大程度地避免了震后结构中出现塑性变形和损伤。

4.为了实现上述目的,本发明提出的摇摆减震自复位柱脚节点,其特征在于:所述节点可用于柱脚连接;包括:钢柱、翼缘外侧t型支架、翼缘内侧l型支架、腹板连接板、摩擦垫、多个高强螺栓、底板、自复位连接横板和预应力筋;

5.所述翼缘外侧t型支架、翼缘内侧l型支架通过螺栓孔与底板用高强螺栓连接;所述腹板连接板与底板采用焊缝焊接;所述钢柱竖向插入翼缘外侧t型支架和翼缘内侧l型支架之间、腹板连接板之间预留的空隙内,置放在底板上;所述钢柱与翼缘外侧t型支架、翼缘内侧l型支架、腹板连接板通过螺栓孔用高强螺栓连接;所述钢柱、底板在翼缘外侧t型支架、翼缘内侧l型支架、腹板连接板的螺栓连接处从下到上依次装置,且所述翼缘外侧t型支架、翼缘内侧l型支架之间的螺栓孔径及螺栓孔间距一一对应。

6.所述自复位连接横板与钢柱采用焊缝焊接;所述预应力筋通过连接孔一端锚固在自复位连接横板上,另一端锚固在底板上。

7.具体的,所述钢柱翼缘开设的多个螺栓孔为长圆孔,腹板上开设的多个螺栓孔为标准大圆孔;所述翼缘外侧t型支架、翼缘内侧l型支架、腹板连接板、摩擦垫和底板上开设的多个螺栓孔为标准圆孔;所述底板和自复位连接横板上开设的预应力筋连接孔为标准圆孔。

8.进一步的,所述钢柱与翼缘外侧t型支架、翼缘内侧l型支架、腹板连接板之间均设有摩擦垫。

9.更进一步的,所述钢柱为焊接型钢、工字钢、h型钢或组合钢。

10.与现有技术相比,本发明的优点及有益效果如下:(1)通过高强螺栓将钢柱与支架连接,钢柱上开设的长圆螺栓孔有利于节点发生转动,类似在柱脚形成了塑性铰。在节点转动过程中构件处于弹性状态,界面发生滑移摩擦,可耗散地震能量,最大程度地避免震后结构中出现的塑性变形和损伤。

11.(2)节点通过钢柱与支架之间以及支架与螺栓之间的滑移摩擦代替传统柱节点的构件屈服耗能,从而达到无损耗能的设计目标。

12.(3)在强震作用下,该节点理想的破坏顺序应为支架破坏先于钢柱屈服变形,通过这样的破坏顺序可以在震后仅需更换支架或螺栓而无需更换钢柱或者整体推倒重建,由此可降低震后修复成本、提高修复效率。

13.(4)该节点形式为装配式节点,通过工厂焊接、工地栓接,有效避免现场焊接作业,工程施工高效。

附图说明

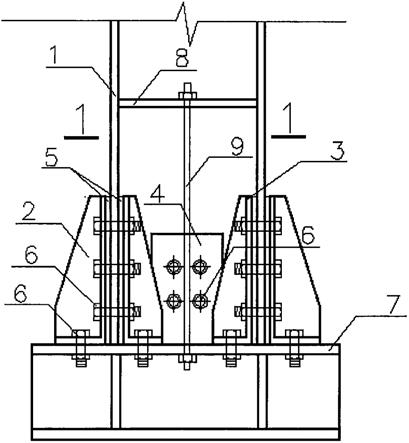

14.图1为本发明实施例1立面示意图;

15.图2为图1节点1-1剖面示意图;

16.图3为本发明实施例1钢柱螺栓孔形状示意图;

17.图4为本发明实施例1采用支架与摩擦垫示意图;

18.图5为本发明实施例1采用腹板连接板与摩擦垫示意图;

19.图6为本发明实施例1底板螺栓孔示意图;

20.图中:1、钢柱;2翼缘外侧t型支架、;3、翼缘内侧l型支架;4、腹板连接板;5、摩擦垫;6、高强螺栓;7、底板;8、自复位连接横板;9、预应力筋。

具体实施方式

21.以下结合附图和具体实施例对本发明作进一步地详细阐述。

22.在实施例1中,参见图1、图2,本发明的摇摆减震自复位柱脚节点由钢柱1、翼缘外侧t型支架2、翼缘内侧l型支架3、腹板连接板4、摩擦垫5、高强螺栓6、底板7、自复位连接横板8、预应力筋9构成。其中,钢柱1翼缘采用长圆螺栓孔10,钢柱1腹板采用标准大圆孔11。底板7与腹板连接板4采用焊缝焊接。钢柱1与翼缘外侧t型支架2、翼缘内侧l型支架3、腹板连接板4通过螺栓孔用高强螺栓6连接。翼缘外侧t型支架2和翼缘内侧l型支架3与底板7通过螺栓孔用高强螺栓6连接。所述钢柱1、底板7在翼缘外侧t型支架2、翼缘内侧l型支架3、腹板连接板4的螺栓连接处从下到上依次装置。所述翼缘外侧t型支架2、翼缘内侧l型支架3、腹板连接板4、摩擦垫5、底板7上均对应开有圆形螺栓孔12。翼缘外侧t型支架2、翼缘内侧l型支架3之间的螺栓孔径及螺栓孔间距一一对应。钢柱1与翼缘外侧t型支架2、翼缘内侧l型支架3、腹板连接板4之间均设有摩擦垫5。

23.自复位连接横板8与钢柱1采用焊缝焊接;所述预应力筋9通过连接孔13一端锚固在自复位连接横板8上,另一端锚固在底板7上。

24.当地震发生时,钢柱1由于高强螺栓6的滑动连接而产生适度摇摆,钢柱1与翼缘外侧t型支架2、翼缘内侧l型支架3、腹板连接板4之间相对摩擦运动以消耗地震所产生的能量,预应力筋9提供自复位能力,使得主体结构在地震过程中相对保持稳定,降低主体结构

受到的损伤。摇摆减震自复位柱脚节点通过较小的损伤来实现节点的摩擦耗能,可有效地提高节点的延性,减小节点的损伤,同时有效控制结构构件的内力,避免主体结构出现塑性损伤。

25.摩擦垫5采用高硬度钢材料制成,如硬制合金钢,降低反复摩擦导致的磨损程度。摩擦垫5可以提高摩擦节点滞回耗能的稳定性,同时减小摩擦面的磨损,以及长时间的接触造成接触面材料相互侵蚀的问题。在震后修复中,如果摩擦垫5产生磨损,则仅更换摩擦垫5即可,或者更换松动的高强螺栓6即可恢复到震前的连接强度,修复简单快捷,经济高效。

26.本发明所用的锚固螺栓为高强螺栓,按摩擦型连接设计。

27.优选的,可以在锚固预应力筋9时加入碟形垫圈来提高其自复位能力。

28.上述的连接节点中,钢柱1为焊接型钢、h型钢、工字钢或组合钢。

29.本发明在具体使用时,具体实施过程为:

30.1)通过预设滑移矩确定预应力筋9的强度和高强螺栓6的数目,从而确定螺栓孔间距及螺栓的布置,然后确定钢柱翼缘处螺栓孔10、腹板处螺栓孔11的布置,钢柱螺栓孔的布置应当保证当钢柱弦转角达到为0.05rad时,螺栓不会与螺栓孔端部接触,进而确定盖板尺寸;

31.滑移矩可以定义为使与钢柱相连的板件发生相对滑动时所需的最小弯矩。

32.2)节点的强度设计:

33.与传统节点设计要求“强节点弱构件”所不同的是,本节点设计要求在节点发生滑移之前钢柱不能屈服,也即“弱节点强构件”。按照传统的设计方法,框架结构中拼接节点的抗震设计应该采用等强设计方法,采用此种方法设计的拼接节点刚度较大,在地震作用下不允许产生滑移。如果将柱脚高强螺栓滑移摩擦拼接节点设计得弱一些,则可以利用其摩擦滑移消耗地震能量。

34.以上对本发明的具体实施例进行了详细描述,但其只是作为其中的一种实施例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。