短时发酵高纤无乳糖纯a2

β

酪蛋白型发酵乳及其制备方法

技术领域

1.本发明涉及发酵乳制品加工领域,尤其涉及一种短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳及制备方法。

背景技术:

2.随着人们生活水平的提高,人们对于健康的关注度越来越高,牛奶的摄入水平得到了空前的提升,但是亚洲群体普遍存在乳糖酶基因转录表达水平较低的情况,据相关统计,中国居民乳糖不耐受的发生率达到90%,仅仅食用50~200ml乳制品,则会出现不同程度的腹胀腹泻等乳糖不耐受的症状,在一定程度上仍然限制了乳制品的摄入量。有研究报道称,牛奶中的a1型β酪蛋白的代谢产物β-内啡肽(bcm-7)对肠道有进一步的刺激作用,将进一步加重乳糖不耐受的症状,而纯a2型的β酪蛋白则是易消化吸收型蛋白质,不会被酶切断产生bcm-7,对肠胃无刺激作用,且有报道指出,中国居民乳糖不耐受的主要原因可能是人体对牛奶中的a1基因型β酪蛋白的不耐受。

3.牛奶中的乳糖含量为4.6%-5.5%,经传统乳酸菌发酵利用乳糖碳源,乳糖分解率约为40%-75%,大部分市售普通酸奶中的乳糖仍然是未分解状态。尽管目前有些乳制品企业制备出无乳糖发酵乳,但是现有技术中的无乳糖发酵乳制备工艺降低乳糖的效率非常慢,导致发酵时间久,长时间的发酵会增加发酵污染风险,且增加待工成本,难以满足常规的工业化周转运作效率。

4.膳食纤维对促进肠道蠕动也具有积极的作用,有研究报道,膳食纤维每日推荐摄食量建议为25g/天。目前国内外市场还没有高纤无乳糖纯a2β酪蛋白型发酵乳,现存市场中的高纤酸奶大多是通过外源添加菊粉、聚葡萄糖、抗性糊精等原料实现的高纤,无形中会增加产品成本及致敏肠胃不适应等原料风险性,有报道称食用菊粉过量导致肠绞痛或是腹泻症状,而聚葡萄糖和抗性糊精也是人工合成的原料,里面也含有提取等工艺过程残存的未知物质,可能对人体有潜在的危害。

技术实现要素:

5.针对背景技术提出的问题,本发明的目的在于提出一种短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳的制备方法,具有降低乳糖效率高、发酵时间短的优点,而且发酵过程会生成低聚半乳糖,解决了现有发酵乳制备工艺降低乳糖效率慢而导致发酵时间长的问题和现有发酵乳制备工艺需要额外添加膳食纤维的问题。

6.本发明的另一目的在于提出一种短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳,由上述短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳的制备方法制备得到,具有乳糖含量低和膳食纤维含量高的优点。

7.为达此目的,本发明采用以下技术方案:

8.一种短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳的制备方法,所述制备方法包括以下步骤:

9.(1)将乳化稳定剂和乳糖投入至预处理后的纯a2奶源中,混合均匀,再加入nurica

tm

乳糖酶,在50~60℃酶处理1.5~2h,杀菌得到酶处理乳;

10.(2)向酶处理乳中加入复合发酵剂,在37.5℃~44.5℃发酵6~8h,得到短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳;所述复合发酵剂包括aibi嗜热链球菌m 4.01 sweet、profiline yo 22.52、丹尼斯克m11和丹尼斯克ts-h 2205中的至少两种,且所述复合发酵剂中一定含有所述aibi嗜热链球菌m 4.01 sweet。

11.进一步的,在所述步骤(1)中,按质量百分比,所述酶处理乳包括80~90%的纯a2奶源、0.3~0.9%的乳化稳定剂、6~10%的乳糖和0.2%~0.8%的nurica

tm

乳糖酶。

12.进一步的,在所述步骤(2)中,所述复合发酵剂中每一种菌株的添加量为106~107cfu/ml。

13.进一步的,所述复合发酵剂还包括益生菌,所述益生菌选自动物双歧杆菌hn019

tm

、嗜酸乳杆菌ncfm、罗伊氏乳杆菌、植物乳杆菌dmdl9010和植物乳杆菌feed中的任意一种或多种的组合;

14.选用的每种所述益生菌的添加量分别为106~107cfu/ml。

15.进一步的,所述复合发酵剂的制备方法如下:根据复合发酵剂中菌株的组合,将组合内的菌株的冻干粉混合均匀,在37.5℃~44.5℃的条件下活化培养0.2-0.8h,得到复合发酵剂。

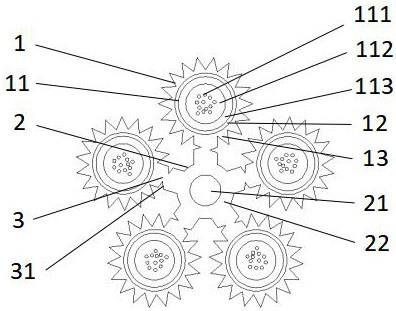

16.进一步的,按质量百分比,所述酶处理乳还包括0.1~0.5%的营养添加剂、0.4~1%的稀奶油和余量的水;

17.所述营养添加剂选自乳清蛋白粉和牛奶蛋白粉中的任意一种或两种。

18.进一步的,所述步骤(1)的具体操作方法如下:70~90℃预巴杀处理80~90%的纯a2奶源,冷却至2~7℃备用,配料前预热纯a2奶源至40~60℃,将0.01~8%的甜味剂、0.3~0.9%乳化稳定剂、6~10%的乳糖、0.1~0.5%的营养添加剂和0.4~1%的稀奶油投入至预热后的纯a2奶源中,剪切循环处理10~20min,再加入0.2%~0.8%的nurica

tm

乳糖酶,在50~60℃酶处理1.5~2h,定容至100%,在30/150bar-30/180bar和55~65℃的条件下均质,均质后进行巴氏杀菌得到酶处理乳。

19.进一步的,在所述步骤(1)中,所述乳化稳定剂包括双乙酰酒石酸单双甘油酯、明胶、琼脂、果胶和抗性淀粉中的至少三种;所述乳化稳定剂中每一种稳定剂的添加量为0.05~0.5g/100g。

20.优选的,按质量百分比,所述酶处理乳还包括0.01~8%的甜味剂,所述甜味剂包括蔗糖、结晶果糖、三氯蔗糖、甜菊糖甘、赤藓糖醇和木糖醇中的任意一种或多种的组合。

21.进一步的,所述步骤(1)中,所述纯a2型奶源选自全脂a2β酪蛋白型生牛乳、脱脂a2β酪蛋白型生牛乳、全脂a2β酪蛋白型奶粉、脱脂a2β酪蛋白型奶粉中的任意一种或多种的组合。

22.一种短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳,由上述的短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳的制备方法制备得到,所述短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳中乳酸菌活菌数≥108cfu/ml,乳糖含量低于0.2g/100g,膳食纤维含量为4.44~4.48g/100g。

23.上述技术方案具有以下有益效果:

24.1、本技术方案通过先添加nurica

tm

乳糖酶进行酶处理,杀菌杀酶以后再接种复合发酵剂,能够在短时间内获得显著降低产品中乳糖含量的效果,同时能有效提高发酵乳中膳食纤维(低聚半乳糖)的含量,能够大大提高降乳糖的效率和缩减发酵时间,6~8h即可完成乳糖的完全降解,生产效率更高,更有利于工业化运作。

25.2、本技术方案的短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳在制备过程中会生成低聚半乳糖,使得本技术方案中的发酵乳的膳食纤维含量高,而且低聚半乳糖也是人母乳中含量较高的益生元,有利于人体内双歧杆菌有益菌群的增殖,且低聚半乳糖还具有良好的持水力作用,有助于发酵乳的质构,防止发酵乳中乳糖结晶,改善产品口感风味及抗融性。

26.3、由于本技术方案采用的奶源为纯a2奶源,发酵乳无a1型β酪蛋白,不存在因的a1型β酪蛋白而导致的潜在的不良肠胃负担,使得发酵乳风味和稳定性均良好,具有广阔的市场前景。

附图说明

27.图1是本发明一个实施例利用nurica

tm

乳糖酶合成低聚半乳糖膳食纤维的原理示意图;

28.图2是本发明实施例1短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳发酵过程的监控曲线;

29.图3是本发明实施例1短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳的流变学特性扫描曲线。

具体实施方式

30.下面结合附图及具体实施方式进一步说明本发明的技术方案。

31.一种短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳的制备方法,制备方法包括以下步骤:

32.(1)将甜味剂、乳化稳定剂和乳糖投入至预处理后的纯a2奶源中,混合均匀,再加入nurica

tm

乳糖酶,在50~60℃酶处理1.5~2h,杀菌得到酶处理乳;

33.(2)向酶处理乳中加入复合发酵剂,在37.5℃~44.5℃发酵6~8h,得到短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳;所述复合发酵剂包括aibi嗜热链球菌m 4.01 sweet、profiline yo 22.52、丹尼斯克m11和丹尼斯克ts-h 2205中的至少两种,且所述复合发酵剂中一定含有所述aibi嗜热链球菌m 4.01 sweet。

34.由于现有技术中无乳糖发酵乳的制备工艺降低乳糖的效率非常慢,导致发酵时间久,长时间的发酵会增加发酵污染风险,且增加待工成本,难以满足常规的工业化周转运作效率,而且现有的无乳糖发酵乳中的膳食纤维含量少,虽然市场中的存在一些高纤酸奶,但这些高纤酸奶大多是通过外源添加菊粉、聚葡萄糖、抗性糊精等原料实现的高纤的,无形中会增加产品成本,而且外源添加物对人体有潜在的危害。

35.值得说明的是,为了解决上述的问题,本技术方案先将nurica

tm

乳糖酶加入到纯a2奶源中反应1.5~2h可以降解掉大量的乳糖并生成膳食纤维(低聚半乳糖),再将复合发酵剂接种至杀菌冷却后的酶处理乳中,进一步降解乳糖,且该过程中,发酵和降解乳糖的过程

同步进行,本技术方案通过将nurica

tm

乳糖酶和复合发酵剂的复配使用能够在短时间内获得显著降低发酵乳中乳糖含量的效果,且在降低乳糖的同时能有效提高产品中的膳食纤维(低聚半乳糖)含量,能够大大提高降乳糖的效率和缩减发酵时间,6~8h即可完成乳糖的完全降解,生产效率更高,更有利于工业化运作。具体通过以下三种方式实现:

36.1、nurica

tm

乳糖酶是人工修饰的具有特殊结构的乳糖酶分子,具有水解乳糖并合成低聚半乳糖的效果,在步骤(1)中,nurica

tm

乳糖酶把纯a2奶源中的乳糖和外源添加的乳糖分解成半乳糖分子和葡萄糖,并且,在分解乳糖分子时,会把生成的半乳糖分子转移到另一个乳糖上,并延长分子长度,形成低聚半乳糖;

37.2、在步骤(2)中,aibi嗜热链球菌m 4.01 sweet直接利用乳糖生成乳酸;

38.3、由于aibi嗜热链球菌m 4.01 sweet能够分泌乳糖酶,而且aibi嗜热链球菌m 4.01 sweet分泌的乳糖酶能够作用于乳糖分子中的糖苷键,降解乳糖形成一分子葡萄糖和一分子半乳糖。

39.而且,在上述第1和和第2中方式中均会产生葡萄糖,产生的葡萄糖将会贡献产品甜度,可降低产品中甜味剂的使用量。

40.由此可见,本技术方案在不增加产品成本的基础上,复配使用nurica

tm

乳糖酶和aibi嗜热链球菌m 4.01 sweet,能够在短时间内显著地降低产品中乳糖的含量和提高了乳糖的利用率,发酵时间仅需要6~8h,发酵后得到的短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳(以下简称发酵乳)中的乳糖含量低于0.2g/100g,使得发酵乳既无乳糖负担,又生成了高附加值的膳食纤维——低聚半乳糖,低聚半乳糖也是人母乳中含量较高的益生元,有利于人体内双歧杆菌有益菌群的增殖,且低聚半乳糖还具有良好的持水力作用,有助于发酵乳的质构,防止发酵乳中乳糖结晶,改善产品口感风味及抗融性,同时,由于本技术方案采用的奶源为纯a2奶源,发酵乳无a1型β酪蛋白,不存在因的a1型β酪蛋白而导致的潜在的不良肠胃负担,使得发酵乳风味和稳定性均良好,将具有广阔的市场前景。

41.值得说明的是,先将nurica

tm

乳糖酶和纯a2奶源混合,酶处理1.5~2h,并杀菌灭酶后再接种复合发酵剂进行发酵,能够达到更好的降乳糖效果且使发酵乳中保存较多的高膳食纤维(低聚半乳糖),如果同步添加nurica

tm

乳糖酶和复合发酵剂参与发酵,具有以下三个缺点:

42.(1)由于在发酵过程中发酵乳为酸性,而nurica

tm

乳糖酶在酸性条件下不能自动失活,nurica

tm

乳糖酶将继续发挥作用,会发生逆反应,分解生成的低聚半乳糖,导致低聚半乳糖(gos)的含量降低,甚至低于高膳食纤维的宣称,而且发酵乳产品中也会存在nurica

tm

乳糖酶,在发酵乳产品的标签上必须写上乳糖酶;

43.(2)若将nurica

tm

乳糖酶同步参与发酵,受发酵温度、酸化过程和凝乳影响,游离态的乳糖被转运参与gos合成反应程度不够,不能满足高纤宣称(nurica

tm

乳糖酶的最适反应温度为55℃,而发酵最适温度是42℃,发酵2.5h即可发生凝乳现象,此时酸度将从初始16

°

t上升到40

°

t左右);

44.(3)同步发酵产品风味不友好。

45.优选的,添加nurica

tm

乳糖酶前,需将乳糖酶先预热至55℃,使nurica

tm

乳糖酶达到激活的状态,能够提高nurica

tm

乳糖酶的生物活性。

46.具体来说,nurica

tm

乳糖酶是双向水解乳糖酶,既可以将游离态的乳糖合成低聚半

乳糖,也可以水解低聚半乳糖成为游离态乳糖,所以必须及时杀菌灭酶,即在50~60℃酶处理1.5~2h后必须杀菌灭酶,否则,发酵乳中存在的低聚半乳糖会较低,达不到高纤宣称的低聚半乳糖水平。

47.优选的,酶处理时间为1.5小时,因为1.5h后就有轻度的nurica

tm

乳糖酶水解低聚半乳糖的反应发生。

48.进一步地,本技术方案通过在发酵过程中控制发酵温度为37.5℃~44.5℃,该发酵条件能够使aibi嗜热链球菌m 4.01sweet和其他发酵剂最大程度利用乳糖,且更好的进行发酵,保持较好的发酵风味,使得本技术方案制备得到的发酵乳中奶乳糖含量相比现有技术低于0.5g/100g,能达到更低乳糖水平,乳糖含量低于0.2g/100g,适用的乳糖不耐症人群范围更广,一次性饮用200g发酵乳也仅仅只摄入到低于0.4g的乳糖,严重乳糖不耐症患者放心饮用也成为可能。如果发酵温度高于此温度,发酵时间会进一步缩短,产品酸化加剧,蛋白变性加剧,不利于产品的发酵风味和质构状态,因此,需要在发酵过程中严格控制发酵温度和发酵时间。

49.进一步的说明,本技术方案提供的制备方法通过添加aibi嗜热链球菌m4.01sweet使原料中残留的乳糖水解为甜度更高的葡萄糖和半乳糖,能够让发酵乳的甜度增加0.5-1.5%,使得本技术方案的发酵乳不添加甜味剂便可具有一定的甜度,从而使得本技术方案的发酵乳可以不添加甜味剂,直接制备成低糖的发酵乳,不仅可以降低成本,也更符合低糖、低脂的健康选择,同时也可以添加少量的甜味剂,来进一步增加发酵乳的甜味,得到甜味高的发酵乳。

50.进一步的说明,本技术方案提供的制备方法通过添加nurica

tm

乳糖酶,可以促进乳糖分子进一步转化为低聚半乳糖高附加值的益生元分子,良好的保水性及功能特性可减少外源膳食纤维及稳定剂的添加,操作更加的简单,同时降低生产的成本。

51.值得说明的是,本技术方案在发酵过程中通过其他的发酵剂和aibi嗜热链球菌m 4.01sweet复合使用,共同促进发酵,使得发酵效果更好,制备得到的发酵乳的口感更好。而且aibi嗜热链球菌m 4.01sweet具有极强的降低乳糖和产生乳糖酶的作用,若复合发酵剂中不含有aibi嗜热链球菌m 4.01sweet,则降低乳糖的效果较差,使得发酵乳中仍然存在部分的乳糖,且需要的发酵时间较长,长时间过度发酵会不利于发酵风味。

52.具体来说,profiline yo 22.52是购自俄罗斯aibi公司的菌株,组成为嗜热链球菌和德式保加利亚乳杆菌;丹尼斯克m11是购自购自丹尼斯克(中国)有限公司,编号为m11的菌株,其组成为嗜热链球菌和德氏保加利亚乳杆菌;nurica

tm

乳糖酶购于丹尼斯克(中国)有限公司。

53.在所述步骤(1)中,按质量百分比,所述酶处理乳包括80~90%的纯a2奶源、0.3~0.9%的乳化稳定剂、6~10%的乳糖和0.2%~0.8%的nurica

tm

乳糖酶。

54.值得说明的是,nurica

tm

乳糖酶和底物(乳糖)作用有适宜的匹配度,当nurica

tm

乳糖酶的添加量为0.2%~0.8%时,降低乳糖和生成低聚半乳糖的效率较高,当nurica

tm

乳糖酶使用量过大,反应时间也不会相应缩短,同时还会影响产品风味并造成浪费;若nurica

tm

乳糖酶的使用量过少,反应时间过慢,降低乳糖和生成低聚半乳糖的效率较低,不利于生产效率转化。

55.优选的,按质量百分数,nurica

tm

乳糖酶的添加量为酶处理乳总质量的0.4%,此

时,能够有效促进低聚半乳糖(gos)的形成,使得发酵乳中的低聚半乳糖(gos)含量含量达到4.44~4.48g/100g。

56.进一步说明,由于纯a2奶源中一般存在4-6%的乳糖,若仅是通过转化纯a2奶源中的乳糖来生成低聚半乳糖,则发酵乳中的低聚半乳糖较低,难以满足日常补充膳食纤维的需求,因此,本技术方案在纯a2奶源中格外添加6~10%的乳糖,使得制备得到的发酵乳中的低聚半乳糖含量高,而且加入乳糖可增加发酵乳的甜味,进一步降低发酵乳中甜味剂的使用。

57.优选的,按质量百分比,所述酶处理乳包括7%的乳糖。

58.进一步的说明,在步骤(2)中,复合发酵剂中每一种菌株的添加量为106~107cfu/ml。

59.值得说明的是,当aibi嗜热链球菌m 4.01sweet的添加量为106~107cfu/ml时,具有较好的发酵效果和降解乳糖的效果。若aibi嗜热链球菌m 4.01sweet的添加量低于106cfu/ml,aibi嗜热链球菌m 4.01sweet的发酵速度会变慢,产酸产黏的速度也会受到影响,同时降解乳糖的效果也会大大大下降,从而会影响终发酵乳的质构和活菌数;若aibi嗜热链球菌m 4.01sweet的添加量会增加生产成本,而且也会使得发酵乳过酸。

60.进一步的说明,复合发酵剂还包括益生菌,益生菌选自动物双歧杆菌hn019

tm

、嗜酸乳杆菌ncfm、罗伊氏乳杆菌、植物乳杆菌dmdl9010和植物乳杆菌feed中的任意一种或多种的组合;

61.选用的每种益生菌的添加量分别为106~107cfu/ml。

62.具体来说,动物双歧杆菌hn019

tm

是购自购自丹尼斯克(中国)有限公司,编号为hn019

tm

的动物双歧杆菌;嗜酸乳杆菌ncfm是购自购自丹尼斯克(中国)有限公司,编号为ncfm的嗜酸乳杆菌;植物乳杆菌dmdl9010和植物乳杆菌feed是购自购自丹尼斯克(中国)有限公司,编号分别为dmdl9010和feed的植物乳杆菌。

63.进一步的说明,复合发酵剂的制备方法如下:根据复合发酵剂中菌株的组合,将组合内的菌株的冻干粉混合均匀,在37.5℃~44.5℃的条件下活化培养0.2-0.8h,得到复合发酵剂。

64.进一步的说明,按质量百分比,酶处理乳还包括0.1~0.5%的营养添加剂、0.4~1%的稀奶油和余量的水;

65.营养添加剂选自乳清蛋白粉和牛奶蛋白粉中的任意一种或两种。

66.具体来说,在酶处理乳中添加乳清蛋白粉和牛奶蛋白粉可以增加发酵乳中蛋白质的含量,而且能让发酵乳质地更浓稠,口味更香醇。本技术方案在酶处理乳还添加有稀奶油,能进一步增加发酵乳的风味,使口感更细滑更浓郁。

67.优选的,按质量百分比,酶处理乳包括0.5%的稀奶油,此时制备得到的发酵乳口感丝滑浓郁,且可以减少成本。

68.进一步的说明,所述步骤(1)的具体操作方法如下:70~90℃预巴杀处理80~90%的纯a2奶源,冷却至2~7℃备用,配料前预热纯a2奶源至40~60℃,将0.01~8%的甜味剂、0.3~0.9%乳化稳定剂、6~10%的乳糖、0.1~0.5%的营养添加剂和0.4~1%的稀奶油投入至预热后的纯a2奶源中,剪切循环处理10~20min,再加入0.2%~0.8%的nurica

tm

乳糖酶,在50~60℃酶处理1.5~2h,定容至100%,在30/150bar-30/180bar和55~65℃的条件

下均质,均质后进行巴氏杀菌得到酶处理乳。

69.具体来说,均质的条件为二级均质压力5mpa,一级均质压力20mpa;巴氏杀菌的具体操作为:将均质后的酶处理乳液在90~95℃的条件下巴氏杀菌300~500s,得到杀菌后的酶处理乳。

70.进一步的说明,在步骤(1)中,乳化稳定剂包括双乙酰酒石酸单双甘油酯、明胶、琼脂、果胶和抗性淀粉中的至少三种;乳化稳定剂中每一种稳定剂的添加量为0.05~0.5g/100g;

71.在步骤(1)中,甜味剂包括蔗糖、结晶果糖、三氯蔗糖、甜菊糖甘、赤藓糖醇和木糖醇中的任意一种或多种的组合。

72.具体来说,在发酵乳的原料中添加双乙酰酒石酸单双甘油酯、明胶果胶、琼脂和抗性淀粉作为复配的稳定剂体系,能够保证发酵乳产品在货架期内状态均匀分布、避免产生析水和颗粒等现象、使发酵乳口感更加细滑。乳化稳定剂中每一种稳定剂的添加量为0.05g~0.5g/100g,若每一种稳定剂的添加量过多,会导致制备得到的发酵乳的口感糊口,粘度过大,感官差,且造成原料成本增加和浪费;每一种稳定剂的添加量若过低,则制备得到的发酵乳的保水性不够,乳清容易析出。

73.值得说明的是,由于本技术方案各位加入了乳糖,同时在制备过程中也会生成葡萄糖,使得发酵乳已经具有轻甜效果,仅需要额外再添加4%~8%的总甜度(以蔗糖的甜度计算)即可。按质量百分比,当甜味剂选用蔗糖时,蔗糖的含量占酶处理乳总质量的4%~8%;当甜味剂选用结晶果糖和三氯蔗糖时,则使用2.5%~4.5%结晶果糖和0.0002%~0.010%三氯蔗糖;当甜味剂选用结晶果糖和甜菊糖苷时,则使用2.5%~4.5%结晶果糖和0.0006%~0.020%甜菊糖苷;当甜味剂选用赤藓糖醇时,则使用4.0%~5.5%赤藓糖醇;当甜味剂选用木糖醇时,则使用4.5%~6.5%木糖醇;

74.具体的,蔗糖为白砂糖、黑糖和红糖中的一种或多种。

75.进一步的说明,在步骤(1)中,纯a2型奶源选自全脂a2β酪蛋白型生牛乳、脱脂a2β酪蛋白型生牛乳、全脂a2β酪蛋白型奶粉、脱脂a2β酪蛋白型奶粉中的任意一种或多种的组合。

76.一种短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳,由上述的短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳的制备方法制备得到,短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳中乳酸菌活菌数≥108cfu/ml,乳糖含量低于0.2g/100g,膳食纤维含量为4.44~4.48g/100g。

77.值得说明的是,本技术方案制备得到的短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳的乳糖含量低于0.2g/100g(通过广州检测计量研究院检测得到),膳食纤维含量为:4.44~4.48g/100g(通过sgs检测得到)。

78.本技术方案制备得到的短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳具有以下优点:

79.(1)普通酸奶的乳糖含量在2.9-3.5%,常见荷斯坦奶牛中的a1型基因频率占比47%~56%,即普通酸奶中的a1型β酪蛋白占比总的β酪蛋白总量的47%~56%,约为4.3~5.2g/l,乳酸菌代谢能力有限,乳糖残留量较高,加上a1型β酪蛋白的不耐受作用,很大部分人群在饮用时仍然会引起腹胀、腹泻等乳糖不耐受症。本技术方案的短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳不含a1型β酪蛋白,且乳糖含量在0.2%以下,乳糖基本上被完全代

谢,食用过程更加安全放心。

80.(2)本技术方案制备得到的提供的短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳的产品配料中的食品添加剂种类较少,更安全且标签更加简洁。

81.(3)本技术方案的提供的发酵乳中乳糖含量低于0.2g/100g,相比现有技术低于0.5g/100g,达到更低乳糖水平,适用的乳糖不耐症人群范围更广,一次性饮用200g发酵乳也仅仅只摄入到低于0.4g的乳糖,严重乳糖不耐症患者放心饮用也成为可能。

82.(4)本技术方案的发酵乳的发酵时间仅需6~8h,即可完成乳糖的完全降解,生产效率更高,更有利于工业化运作。

83.实施例1

84.一种短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳的制备方法,包括以下步骤:

85.(1)80℃预巴杀处理全脂a2β酪蛋白型生牛乳,冷却至4℃备用,配料前预热80%上述预巴杀处理的全脂a2β酪蛋白型生牛乳至50℃,按质量百分数计,将7%乳糖、0.1%牛奶蛋白粉、0.1%双乙酰酒石酸单双甘油酯、0.1%明胶、0.1%琼脂、0.1%果胶、0.5%抗性淀粉和0.5%稀奶油投入至预热后的全脂a2β酪蛋白型生牛乳中,保持50℃,300rpm剪切循环处理10min,再加入0.4%的nurica

tm

乳糖酶,在55℃酶处理1.5h,补足反渗透水至100%,在30/180bar和65℃下均质(二级均质压力5mpa,一级均质压力20mpa)),95℃保温杀菌5min后,水浴冷却至42℃得到酶处理乳;

86.(2)在无菌操作平台上向冷却后的酶处理乳中加入复合发酵剂,其中,复合发酵剂由aibi嗜热链球菌m 4.01sweet和profilineyo 22.52组成,搅拌30s,混合均匀,置于37.5℃恒温水浴锅中,发酵7h,翻缸打冷至20℃无菌灌装,灌装成品推入4℃冷库冷藏后熟化12h,得到短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳。

87.在制备过程中监控本实施例发酵乳的发酵酸化速率和产品的流变学特性,达到国标70

°

t酸度要求仅需要5.5h,酸化速率较高,酸化曲线如图2所示,抗剪切扫描测试如图3所示。对本实施例制备得到的发酵乳的乳糖含量按照gb5009.8-2016《食品安全国家标准食品中果糖、葡萄糖、蔗糖、麦芽糖、乳糖的测定》进行hplc分析,结果显示发酵乳中未检出乳糖,检测限为0.2g/100g,在保藏期内膳食纤维含量为4.48g/100ml,对本实施例制备得到的发酵乳取样,进行乳酸球菌、乳酸杆菌、霉菌、酵母等平板计数实验,结果如表4所示,显示产品微生物指标均满足国家标准gb19302的要求,乳酸菌活菌数≥108cfu/ml。同时进行其分层析水情况、风味变化的监控实验,风味状态监控结果结果如表2所示,显示产品保藏期内风味状态较稳定,样品无不良分层、沉淀现象发生。

88.实施例2

89.一种短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳的制备方法,包括以下步骤:

90.(1)80℃预巴杀处理全脂a2β酪蛋白型生牛乳,冷却至4℃备用,配料前预热85%上述预巴杀处理的全脂a2β酪蛋白型生牛乳至50℃,按质量百分数计,将7%乳糖、6%白砂糖、0.1%乳清蛋白粉、0.1%牛奶蛋白粉、0.1%双乙酰酒石酸单双甘油酯、0.1%明胶、0.1%琼脂、0.1%果胶、0.5%抗性淀粉和0.5%稀奶油投入至预热后的全脂a2β酪蛋白型生牛乳中,保持50℃,300rpm剪切循环处理10min,再加入0.4%的nurica

tm

乳糖酶,在55℃酶处理1.5h,补足反渗透水至100%,在30/180bar和65℃下均质(二级均质压力5mpa,一级均质压力20mpa)),95℃保温杀菌5min后,水浴冷却至42℃,得到酶处理乳;

91.(2)在无菌操作平台上向冷却后的酶处理乳中加入复合发酵剂,其中,复合发酵剂由aibi嗜热链球菌m 4.01sweet和丹尼斯克m11组成,搅拌30s,混合均匀,置于44.5℃恒温水浴锅中发酵7h,翻缸打冷至20℃无菌灌装,灌装成品推入4℃冷库冷藏后熟化12h,得到短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳。

92.监控本实施例的发酵酸化速率和产品的流变学特性,可知达到国标70

°

t酸度要求仅需要5.5h,酸化速率较高。对本实施例制备得到的发酵乳的乳糖含量按照gb 5009.8-2016《食品安全国家标准食品中果糖、葡萄糖、蔗糖、麦芽糖、乳糖的测定》进行hplc分析,结果显示发酵乳中未检出乳糖,检测限为0.2g/100g,在保藏期内,膳食纤维含量为4.44g/100ml,对本实施例制备得到的发酵乳取样,进行乳酸球菌、乳酸杆菌、霉菌、酵母等平板计数实验,结果表4所示,显示本实施例制备得到的发酵乳产品的微生物指标均满足国家标准gb19302的要求,乳酸菌活菌数≥108cfu/ml。同时进行其分层析水情况、风味变化的监控实验,风味状态监控结果结果如表2所示,显示产品保藏期内风味状态较稳定,样品无不良分层、沉淀现象发生。

93.实施例3

94.一种短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳的制备方法,包括以下步骤:

95.(1)80℃预巴杀处理全脂a2β酪蛋白型生牛乳,冷却至4℃备用,配料前预热90%上述预巴杀处理的全脂a2β酪蛋白型生牛乳至50℃,按质量百分数计,将7%乳糖、0.1%乳清蛋白粉、0.1%牛奶蛋白粉、0.1%双乙酰酒石酸单双甘油酯、0.1%明胶、0.1%琼脂、0.1%果胶、0.5%抗性淀粉和0.5%稀奶油投入至预热后的全脂a2β酪蛋白型生牛乳中,保持50℃,300rpm剪切循环处理10min,再加入0.4%的nurica

tm

乳糖酶,在55℃酶处理2h,补足反渗透水至100%,在30/180bar和65℃下均质(二级均质压力5mpa,一级均质压力20mpa)),95℃保温杀菌5min后,水浴冷却至42℃,得到酶处理乳;

96.(2)在无菌操作平台上向冷却后的酶处理乳中加入复合发酵剂,其中,复合发酵剂由aibi嗜热链球菌m 4.01sweet和丹尼斯克ts-h 2205组成,搅拌30s,混合均匀,置于42℃恒温水浴锅中发酵7h,翻缸打冷至20℃无菌灌装,灌装成品推入4℃冷库冷藏后熟化12h,得到短时发酵高纤无乳糖纯a2β酪蛋白型发酵乳。

97.监控本实施例的发酵酸化速率和产品的流变学特性,可知达到国标70

°

t酸度要求仅需要5.5h,酸化速率较高。对本实施例制备得到的发酵乳的乳糖含量按照gb 5009.8-2016《食品安全国家标准食品中果糖、葡萄糖、蔗糖、麦芽糖、乳糖的测定》进行hplc分析,结果显示发酵乳中未检出乳糖,检测限为0.2g/100g,在保藏期内,膳食纤维含量为4.45g/100ml,对本实施例制备得到的发酵乳取样,进行乳酸球菌、乳酸杆菌、霉菌、酵母等平板计数实验,结果表4所示,显示本实施例制备得到的发酵乳产品的微生物指标均满足国家标准gb19302的要求,乳酸菌活菌数≥108cfu/ml。同时进行其分层析水情况、风味变化的监控实验,风味状态监控结果结果如表2所示,显示产品保藏期内风味状态较稳定,样品无不良分层、沉淀现象发生。

98.对比例1:

99.按照实施例1进行不同奶源测试对比,对比例1和实施例1所用奶源分别为燕塘乳业红五月牧场(混有约40%的a1基因型奶牛)生牛乳和湛江新澳专属牧场纯a2奶源。

100.乳糖检测报告显示产品均不含有乳糖,提示实施例1所用复合发酵剂对普通a1型

奶源降乳糖也有效。风味对比结果如表2所示,显示纯a2奶源发酵乳制品风味更为饱满自然,对比例1风味也较好,鉴于a1β酪蛋白的潜在加重肠胃负担的风险,针对乳糖不耐受人群,因此,优选纯a2奶源用于无乳糖酸奶的制备。

101.对比例2~7:

102.按照实施例1进行不同发酵剂测试对比,其中,对比例2的发酵剂选用yo-763-f,对比例3的发酵剂选用aibi嗜热链球菌m 4.01sweet,对比例4的发酵剂选用profiline yo 22.52,对比例5的发酵剂选用ts-h 2205;对比例6的发酵剂选用aibi嗜热链球菌m 4.01sweet和ts-h 2205;对比例7的发酵剂选用aibi嗜热链球菌m 4.01sweet和丹尼斯克m11。

103.对比结果如表2和表3所示,对比例2-5均是使用单一的发酵剂,从检测结果可知,对比例3选用aibi嗜热链球菌m 4.01sweet作为发酵剂,降乳糖效果最佳,而对比例2、对比例4和对比例5降乳糖效果较差,发酵乳中残留的乳糖含量较高,对比例6的发酵剂复配使用aibi嗜热链球菌m 4.01sweet和丹尼斯克ts-h 2205的降低乳糖效果较好,且制备得到的发酵乳的发酵风味较好,对比例7使用的aibi嗜热链球菌m 4.01sweet和丹尼斯克m11复配发酵剂甜感最为突出发酵风味较好,而且从对比例2-7的检测结果可知,将aibi嗜热链球菌m 4.01sweet和其他的采发酵剂复配使用制得的发酵乳的发酵风味优于单一使用aibi嗜热链球菌m 4.01sweet制备得到的发酵乳的发酵风味,因此,优选的,本技术方案中的复合发酵剂的为aibi嗜热链球菌m 4.01sweet和profiline yo 22.52的组合,或aibi嗜热链球菌m 4.01sweet者是和丹尼斯克m11的组合,或者是aibi嗜热链球菌m 4.01sweet和丹尼斯克ts-h 2205的组合。

104.对比例8~10:

105.按照实施例2进行不同甜味剂测试对比,对比例8~10的总甜度和实施例2总甜度相同,其中,对比例8的甜味剂由2.5%结晶果糖和0.005%三氯蔗糖组成(按结晶果糖的甜度等于1.2倍的蔗糖甜度;三氯蔗糖的甜度等于600倍的蔗糖甜度);对比例9的甜味剂由3%白砂糖和4.3%葡萄糖组成(按葡萄糖的甜度等于0.7倍的蔗糖甜度);对比例10的甜味剂由5.6%白砂糖和0.33%木糖醇组成(按木糖醇的甜度等于1.2倍的蔗糖甜度)。

106.根据上述不同的甜味剂组合,制备得到发酵乳,对比结果如表2和表3显示,对比例8~10均未检测出乳糖,由此可见,不同甜味剂的使用并不影响发酵剂对乳糖碳源的利用情况。

107.对比例11

108.本对比例中发酵乳的制备方法和实施例1相同,不同之处在于,本对比例仅加入了复合发酵剂,而不添加nurica

tm

乳糖酶,根据上述方案制备得到发酵乳。

109.由表3的检测结果可知,在添加7%外界的乳糖的情况下,仅通过复合发酵剂的发酵作用,而不添加nurica

tm

乳糖进行酶处理,乳糖不能完全被降解,在发酵7h后,发酵乳中仍存在4.13%的乳糖未降解,而且由于在制备过程中未添加nurica

tm

乳糖,使得制备得到的发酵乳中不含有低聚半乳糖膳食纤维。

110.具体的,以下表1为实施例和对比例中使用的各种菌株的来源及信息:

111.表1菌株信息

[0112][0113][0114]

具体的,表2为实施例1-2和对比例1-10的发酵风味对比评分情况,其中:

[0115]

在气味测试中,不愉悦难以接受为0-3分、不愉悦轻微可接受为3-5分、气味一般为6-7分、气味清香愉悦为8-10分;

[0116]

在滋味测试中,香甜感寡淡为0-3分、可接受为3-5分、一般为6-7分、协调有层次为8-10分;

[0117]

在乳清析出等综合状态检测中,难以接受为0-3分、轻微可接受为3-5分、一般为6-7分、接受度非常高为8-10分。

[0118]

表2实施例1-2和对比例1-10的发酵风味对比评分情况

[0119][0120][0121]

具体的,表3为实施例1-2和对比例1-10的制备得到的发酵乳的理化指标:

[0122]

表3实施例1-2和对比例1-10的发酵乳的理化指标

[0123][0124]

具体的,终产品的持水力由公式计算所得,其中m1为5000r/min 10℃条件下离心10min后,取出来的上清液的质量,m总为发酵终产品的总质量;终产品乳糖降解率由公式计算所得,其中m1为残留乳糖的含量(质量百分数),m总即为原料中的乳糖含量(质量百分数),原料乳经送检广州检验检测认证集团有限公司,显示普通奶源的乳糖含量为5.0%,纯a2奶源的乳糖含量为5.5%,由于实施例1-3和对比例2-11中均额外添加了7%乳糖,由于实施例1中加入的全脂a2β酪蛋白型生牛乳的含量为80%,因此实施例1、对比例2-7和对比例11中乳糖的总含量(质量百分数)为11.4%(7% 5.5%

×

80%),而实施例2和对比例8-10中乳糖的总含量(质量百分数)为11.675%(7% 5.5%

×

85%),实施例3中乳糖的总含量(质量百分数)为11.95%。(3)检测终产品的相对粘度所用仪器是博勒飞的粘度计,选用63号转子,30r/min,测试30s所得,相同条件下的普通市售酸奶以燕塘乳业的老广州酸奶为对标样,刚发酵完的产品破乳后测试结果显示为1296cp,4~6℃后放置24h后测试结果显示2800cp。

[0125]

表4不同组别终产品保藏期内微生物指标(

×

108cfu/ml)及酸度指标

[0126][0127]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。