1.本发明涉及陶瓷领域,尤其涉及一种氧化铝造粒粉及其制备方法,陶瓷部件。

背景技术:

2.半导体产业规模巨大,中国是全球最大的半导体消费市场。

3.随着半导体行业的发展,半导体设备不断向精密化和复杂化发展,因此对陶瓷部件精密度的要求越来越高。

4.激光器作为重要的半导体设备广泛地应用于科研、工业和医疗等领域。

5.激光器需要在高电压、强腐蚀性的环境中才能产生高重复性及持续时间短的光束脉冲流。由于高纯氧化铝的高热稳定性,能经受高脉冲率电流和反复的高温冲击;且高纯氧化铝陶瓷具有高强度、高稳定性、绝缘性和耐腐蚀性,因此激光器大量采用高纯氧化铝陶瓷。

6.一方面,采用目前氧化铝造粒粉在烧成为陶瓷部件后,陶瓷部件中氧化铝的纯度基本在99%以下,由于陶瓷部件中杂质含量高,尤其是含杂质硅和钠会形成激光器的杂质光斑。

7.另一方面,采用现有制备方法得到的氧化铝造粒粉的粒径级配不合理、球形度和流动性不好,在烧成陶瓷部件后,陶瓷部件的密度低,抗弯曲强度低。

8.再一方面,采用现有的氧化铝造粒粉在等静压和烧成制备陶瓷部件的过程中,还存在开裂的问题。

9.基于此,急需提供一种粒径级配合理,球形度和流动性良好,烧成的陶瓷部件中氧化铝质量百分比高,且不开裂的氧化铝造粒粉,并提供该氧化铝造粒粉的制备方法。

技术实现要素:

10.本发明提供了一种氧化铝造粒粉及其制备方法,解决了现有技术中氧化铝造粒粉粒径级配不合理、球形度和流动性不良,采用其烧成的陶瓷部件中氧化铝质量百分比不高,密度和抗弯曲强度不高,以及会开裂的技术问题。

11.根据本发明的一方面,提供了一种氧化铝造粒粉,所述氧化铝造粒粉包括以质量份计的:纯度≥99.9%的氧化铝粉50~100份、分散剂0.4~1份、粘结剂3~8份以及抑泡和脱模剂0.1~0.5份。

12.根据本发明的氧化铝造粒粉,所述氧化铝造粒粉为球形颗粒,其中,所述球形颗粒的粒径为45~150μm。

13.根据本发明的氧化铝造粒粉,在所述球形颗粒中,以质量百分比计的,粒径为45~70μm的球形颗粒占60~70%,粒径为71~150μm的球形颗粒占30~40%。

14.根据本发明的氧化铝造粒粉,所述分散剂选自下述中的至少一种:聚羧酸铵盐、丙烯酸树脂和丙烯酸铵盐;

15.优选地,所述粘结剂选自下述中的至少一种:聚丙烯酸、丙烯酸树脂、聚乙烯醇、蜡

类乳浊液;

16.优选地,所述抑泡和脱模剂为脂肪酸酯混合物。

17.根据本发明的氧化铝造粒粉,所述氧化铝粉的d50值≤1μm,所述分散剂为丙烯酸树脂,且所述粘结剂为丙烯酸树脂;

18.优选地,所述氧化铝粉的d50值≤0.5μm、所述分散剂为s、所述粘结剂为ap-32。

19.根据本发明的另一方面,提供了一种氧化铝造粒粉的制备方法,包括:

20.球磨步骤:将原料球磨后制成浆料;

21.喷雾造粒步骤:将所述浆料过筛除铁后,喷雾造粒,过筛后,得到氧化铝造粒粉;

22.其中,所述原料包括以质量份计的:纯度≥99.9%的氧化铝粉50~100份、分散剂0.4~1份、粘结剂3~8份、抑泡和脱模剂0.1~0.5份以及去离子水40~80份;

23.其中,在所述球磨步骤中,加入以质量份计的100~150份纯度≥99.99%的氧化铝球作为球磨介质。

24.根据本发明的制备方法,在所述喷雾造粒步骤中,进口温度为180~200℃,出口温度为90~100℃,转速为6000~12000rmp,泵速为50~60cc/min。

25.根据本发明的制备方法,所述分散剂选自下述中的至少一种:聚羧酸铵盐、丙烯酸树脂和丙烯酸铵盐;

26.优选地,所述粘结剂选自下述中的至少一种:聚丙烯酸、丙烯酸树脂、聚乙烯醇和蜡类乳浊液;

27.优选地,所述抑泡和脱模剂为脂肪酸酯混合物。

28.根据本发明制备方法,所述氧化铝粉的d50值≤1μm,所述分散剂为丙烯酸树脂,且所述粘结剂为丙烯酸树脂;

29.优选地,所述氧化铝粉的d50值≤0.5μm,所述分散剂为s,且所述粘结剂为ap-32。

30.根据本发明的一方面,提供了一种陶瓷部件,该陶瓷部件采用本发明的氧化铝造粒粉烧成,其中氧化铝的纯度≥99.8%。

31.根据本发明的另一方面,提供了一种激光器,包括采用本发明的陶瓷部件。

32.与现有技术相比,利用本发明技术方案产生的有益效果如下:

33.根据本发明的氧化铝造粒粉,由于采用的纯度高达99.9%以上的氧化铝粉为原料,且其中的分散剂、粘结剂、抑泡和脱模剂在烧成后均会分解,烧成陶瓷部件后,其中氧化铝的质量百分比含量≥99.8%,由于陶瓷部件中的氧化铝纯度高,杂质含量少,将该陶瓷部件用于激光器时,不会形成杂质光斑。

34.根据本发明的氧化铝造粒粉为球形,粒径为45~150μm,该粒径范围的喷雾造粒粉体,小球有效的填充大球的空隙,堆积致密,有利于压制成高密度、高强度的氧化铝陶瓷坯体,从而提高陶瓷部件的密度和抗弯曲强度。

35.另外,喷雾造粒粉体的球形度良好,使得氧化铝造粒粉的流动性良好,使采用本发明氧化铝造粒粉烧成的陶瓷部件的密度和抗弯曲强度高。

36.根据本发明的氧化铝造粒粉中,采用氧化铝粉的d50值≤1μm,采用丙烯酸树脂分散剂和丙烯酸树脂粘结剂,三者协同作用,制备得到氧化铝造粒粉,采用该氧化铝造粒粉烧成的陶瓷部件不会开裂。

37.根据本发明制备方法得到的氧化铝造粒粉,由于采用纯度高达99.9%以上的氧化

铝粉为原料,且其中的分散剂、粘结剂、抑泡和脱模剂在烧成后均会分解,烧成陶瓷部件后,其中氧化铝的质量百分比含量≥99.8%。

38.根据本发明的氧化铝造粒粉的制备方法,由于在喷雾造粒步骤限定了搅拌速度,将大颗粒过筛后,即得到本发明45~150μm的球形颗粒,收率≥97%;且得到的球形颗粒中,粒径为45~70μm的球形颗粒占60~70%,粒径为71~150μm的球形颗粒占30~40%。

39.根据本发明的陶瓷部件,由于采用了本发明的氧化铝造粒粉烧成,其中氧化铝的质量百分比含量高,杂质少,因此在将其用于激光器时不会形成杂质光斑;陶瓷部件的密度和抗弯曲强度高,且不会开裂。

附图说明

40.附图是为了提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

41.图1a为采用实施例3的氧化铝造粒粉烧成陶瓷部件的激光器的电波频谱图;

42.图1b为采用对比例1的氧化铝造粒粉烧成陶瓷部件的激光器的电波频谱图;

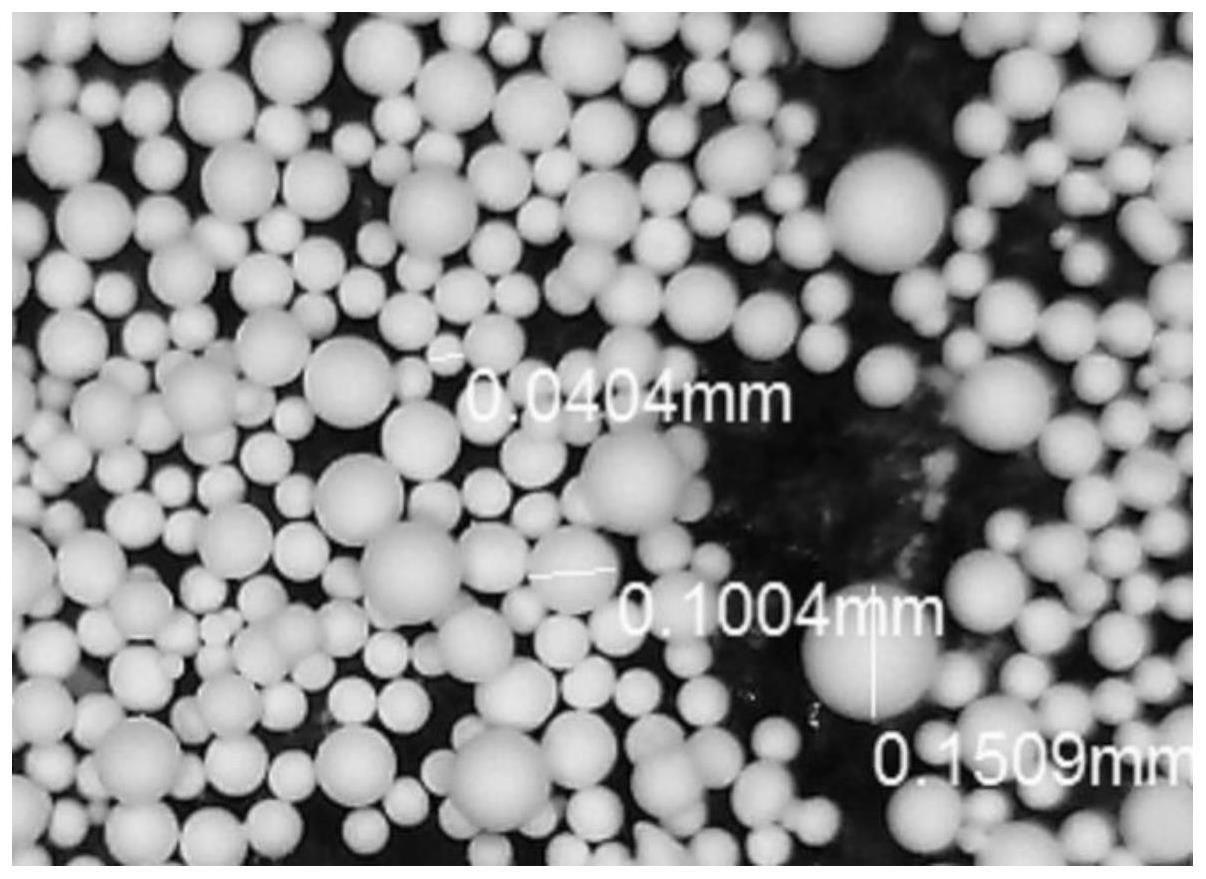

43.图2a为实施例3的氧化铝造粒粉的电镜照片;

44.图2b为对比例4的氧化铝造粒粉的电镜照片;

45.图3a为采用实施例3的氧化铝造粒粉烧成陶瓷部件的电镜照片;

46.图3b为采用对比例4的氧化铝造粒粉烧成陶瓷部件的电镜照片;

47.图4a为实施例3制备得到的陶瓷生坯外观图;

48.图4b为对比例4制备得到的陶瓷生坯外观图;

49.图4c为对比例5制备得到的陶瓷生坯外观图;

50.图4d为对比例6制备得到的陶瓷生坯外观图。

具体实施方式

51.下面将结合说明书附图和实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅为本发明一部分,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.根据本发明的一方面,提供了一种氧化铝造粒粉,包括以质量份计的:纯度≥99.9%的氧化铝粉50~100份、分散剂0.4~1份、粘结剂3~8份以及抑泡和脱模剂0.1~0.5份。

53.根据本发明的氧化铝造粒粉,由于氧化铝粉的纯度≥99.9%,而其中的分散剂、粘结剂、抑泡和脱模剂在烧成陶瓷部件的过程会分解;因此采用本发明氧化铝造粒粉制备得到的陶瓷部件中氧化铝的质量百分比含量≥99.8%,由于陶瓷部件中杂质含量少,将该陶瓷部件用于激光器时,不会形成杂质光斑。

54.其中,氧化铝粉的纯度进一步优选99.9%、99.99%和99.999%。

55.氧化铝粉优选50~100份,进一步优选50份、60份、70份、80份、90份和100份。

56.分散剂优选0.4~1份,进一步优选0.4份、0.5份、0.6份、0.7份、0.8份、0.9份和1份。

57.粘结剂优选3~8份,进一步优选3份、4份、5份、6份、7份和8份。

58.抑泡和脱模剂优选0.1~0.5份,进一步优选0.1份、0.2份、0.3份、0.4份和0.5份。

59.根据本发明的氧化铝造粒粉,氧化铝造粒粉为球形颗粒,其中,球形颗粒的粒径为45~150μm。

60.一方面,由于本发明的氧化铝造粒粉为球形颗粒,采用本发明氧化铝造粒粉在干压或等静压时,填充密度高,烧成的陶瓷部件密度和抗弯曲强度高。

61.另一方面,本发明氧化铝造粒粉的球形粒径为45~150μm,小球有效的填充大球的空隙,堆积致密,有利于压制高密度和高弯曲强度的氧化铝陶瓷坯体。

62.根据本发明的氧化铝造粒粉,在球形颗粒中,以质量百分比计的,粒径为45~70μm的球形颗粒占60~70%,粒径为71~150μm的球形颗粒占30~40%。

63.根据本发明的氧化铝造粒粉,当粒径为45~70μm的球形颗粒占60~70%,71~150μm的球形颗粒占30~40%时,在干压或等静压时,小球填充大球的孔隙,填充致密,得到密度高的陶瓷坯体,使烧成的陶瓷部件密度和抗弯曲强度高。

64.根据本发明的氧化铝造粒粉,分散剂选自下述中的至少一种:聚羧酸铵盐、丙烯酸树脂和丙烯酸铵盐;

65.优选地,粘结剂选自下述中的至少一种:聚丙烯酸、丙烯酸树脂、聚乙烯醇和蜡类乳浊液;

66.优选地,抑泡和脱模剂为脂肪酸酯混合物。

67.聚羧酸铵盐、丙烯酸树脂和丙烯酸铵盐为低分子量的分散剂,对粒径偏小的氧化铝粉,具有湿润性、解胶性以及稳定化(再分散性)作用,将浆料的固含量提高到了60%以上。

68.在本发明中,丙烯酸树脂优选s(日本高化学)、px-4575(德国巴斯夫)、731a(美国陶氏),聚羧酸铵盐优选sf8(日本中京油脂)、d-305(日本中京油脂)、a-6114(日本东亚合成),聚丙烯酸铵盐优选a-30sl(日本东亚合成)、d-3019(美国陶氏)、ac-10sl(日本东亚合成)。

69.在本发明中粘结剂优选聚丙烯酸、丙烯酸树脂、聚乙烯醇和蜡类乳浊液。

70.对本发明的氧化铝粉来说,选用上述粘结剂,不会造成浆料粘度骤增和骤减,粘度稳定,从而使喷雾造粒效果良好;且粘结剂在烧成后要几乎完全分解,无残留。

71.本发明蜡类乳浊液优选wf-610(日本中京油脂)、p-222(日本中京油脂)、selosol-a(日本中京油脂),聚丙烯酸优选kfe-193(日本互应化学)、a-30(日本东亚合成)、a-10h(日本东亚合成),丙烯酸树脂优选ap-32(日本高化学)、b-1000(美国陶氏)、ap-13(日本高化学)。

72.抑泡和脱模剂的脂肪酸混合物优选离型剂b(日本高化学)。其在球磨浆料时加入,同时具有抑泡和脱模的作用,可以有效抑制球磨过程氧化铝粉中气泡的产生,还可以提高氧化铝造粒粉在干压和等静压后坏体的可塑性和脱模性。其与一般的乳液型脱模剂相比,添加量更低,烧成后几乎完全分解,无残留。

73.因此加入该抑泡和脱模剂,同一种产品兼具抑泡和脱模的作用,不用再额外加消泡剂和脱模剂两种添加剂,且添加量少,因此减少了杂质的引入;而且其完全分解,无残留,提高了烧成陶瓷部件中氧化铝的质量百分比。

74.根据本发明的氧化铝造粒粉,氧化铝粉的d50值≤1μm,分散剂为丙烯酸树脂,且粘结剂为丙烯酸树脂;

75.优选地,氧化铝粉的d50值≤0.5μm、分散剂为s、粘结剂为ap-32。

76.在本发明中,氧化铝粉d50值优选≤1μm,如:ag-c(淄博煜鼎,氧化铝含量99.9%,d50=0.7μm),进一步地,氧化铝粉d50值优选≤0.5μm,如:ls-711c(日本轻金属,氧化铝含量99.9%,d50=0.5μm)、p172ls(阿泰欧法铝,氧化铝含量99.9%,d50=0.4μm)。

77.一般情况下,氧化铝粉纯度较高时,则烧成温度会较高,需要添加助烧剂(如氧化镁和氧化钙)降低烧成温度;而在本发明中氧化铝粉选用d50≤1μm,由于粉体颗粒小,烧成温度降低,不用额外添加助烧剂降低烧成温度,因此减少了助烧剂等杂质的引入,从而提高烧成陶瓷部件中氧化铝的质量百分比;另外,由于氧化铝粉的粒径小,烧成的陶瓷部件晶粒小、密度和精加工的精度高。

78.根据本发明的氧化铝造粒粉,其中,氧化铝粉的d50值≤1μm,分散剂和粘结剂均为丙烯酸树脂时,在制备过程中三者协同作用,得到的氧化铝造粒粉,压制成型和烧成的陶瓷部件没有裂纹。

79.尤其是,氧化铝粉的d50值≤0.5μm、分散剂为s、粘结为ap-32时,三者协同作用,得到的氧化铝造粒粉,在压制成型和烧成的陶瓷部件中外观精良,没有裂纹。

80.根据本发明的另一方面,提供了一种氧化铝造粒粉的制备方法,包括:

81.球磨步骤:将原料球磨后制成浆料;

82.喷雾造粒步骤:将浆料过筛除铁后,喷雾造粒,过筛后,得到氧化铝造粒粉;

83.其中,原料包括以质量份计的:纯度≥99.9%的氧化铝粉50~100份、分散剂0.4~1份、粘结剂3~8份、抑泡和脱模剂0.1~0.5份以及去离子水40~80份;

84.其中,在球磨步骤中,加入以质量份计的100~150份纯度≥99.99%的氧化铝球作为球磨介质。

85.根据本发明的氧化铝造粒粉的制备方法,由于氧化铝粉的纯度≥99.9%,而其中的分散剂、粘结剂、抑泡和脱模剂在烧成过程会分解掉;因此采用本发明氧化铝造粒粉烧成的陶瓷部件中氧化铝的纯度≥99.8%,由于其中杂质含量少,将该陶瓷部件用于激光器时,不会形成杂质光斑。

86.其中,氧化铝粉的纯度进一步优选99.9%、99.99%和99.999%。

87.氧化铝粉优选50~100份,进一步优选50份、60份、70份、80份、90份和100份。

88.分散剂优选0.4~1份,进一步优选0.4份、0.5份、0.6份、0.7份、0.8份、0.9份和1份。

89.粘结剂优选3~8份,进一步优选3份、4份、5份、6份、7份和8份。

90.抑泡和脱模剂优选0.1~0.5份,进一步优选0.1份、0.2份、0.3份、0.4份和0.5份。

91.去离子水优选40~80份,进一步优选40份、50份、60份、70份和80份。

92.在本发明的制备方法中氧化铝球的纯度≥99.99%,即使该氧化铝球在球磨过程中会有损耗,损耗部分也为99.99%的氧化铝,进入氧化铝浆料也不会引入杂质,从而保证氧化铝造粒粉烧成的陶瓷部件中氧化铝的质量百分比含量。

93.其中,氧化铝球优选φ25mm:φ10mm的质量比为1:5,其中直径为25mm(φ25mm)的大球的作用是冲击破碎,提高冲击次数和冲击能力;直径为10mm(φ10mm)的小球可以很好

的填充大球的空隙,提高球的堆积密度,控制物料流速。

94.由于本发明中氧化铝粉的粒径比较小,因此直径为10mm的小球较多,比表面积大,容易将氧化铝陶瓷浆料磨细。

95.其中,球磨步骤的具体操作一般为:在球磨机中加入纯度≥99.99%高纯氧化铝球作为球磨介质,然后加入分散剂和去离子水混合均匀,再依次加入氧化铝粉、抑泡和脱模剂后球磨12~20h,然后加入粘结剂球磨0.5~2h,得到浆料。

96.其中,喷雾造粒步骤的具体操作一般为:将球磨后得到的料浆,过筛除铁,然后将浆料进行离心喷雾造粒;造粒粉体均匀化后过筛除去粗颗粒,然后去除细颗粒,得到45~150um的氧化铝造粒粉。

97.在制备陶瓷部件时,是将本发明的氧化铝造粒粉通过干压或等静压成型,通过高温烧成陶瓷部件。

98.根据本发明的制备方法,在喷雾造粒步骤中,进口温度为180~200℃,出口温度为90~100℃,转速为6000~12000rmp,泵速为50~60cc/min。

99.在本发明的制备方法中,由于转速控制在6000~12000rmp,因此喷雾干燥得到的颗粒中45~150μm的球形颗粒的收率以质量百分比计的高达97%以上,且在45~150um的球形颗粒中,以质量百分比计的,粒径为45~70μm的球形颗粒占60~70%,粒径为71~150μm的球形颗粒占30~40%。

100.当转速低于6000rmp时,喷雾造粒塔转速比较低,形成的球形颗粒中小颗粒较少,大颗粒较多,即:粒径为45~70μm的球形颗粒占60%以下,粒径为71~150μm的球形颗粒占40%以上;当高于12000rmp时,转速比较高,离心速率快,比较容易分散成小颗粒,形成的球形颗粒,小颗粒较多,大颗粒较少,即:粒径为45~70μm的球形颗粒占70%以上,粒径为71~150μm的球形颗粒占30%以下。

101.其中,转速优选6000~12000rmp,进一步优选为6000rmp、7000rmp、8000rmp、9000rmp、10000rmp、11000rmp和12000rmp。

102.其中,进口温度优选180~200℃,进一步优选180℃、185℃、190℃、195℃和200℃。

103.其中,出口温度优选90~100℃,进一步优选90℃、93℃、95℃、98℃和100℃。

104.其中,泵速优选50~60cc/min,进一步优选50cc/min、52cc/min、55cc/min、58cc/min和60cc/min。

105.根据本发明的制备方法,分散剂选自下述中的至少一种:聚羧酸铵盐、丙烯酸树脂和丙烯酸铵盐;

106.优选地,粘结剂选自下述中的至少一种:聚丙烯酸、丙烯酸树脂、聚乙烯醇和蜡类乳浊液;

107.优选地,抑泡和脱模剂为脂肪酸酯混合物。

108.其中,氧化铝粉优选纯度≥99.9%的氧化铝粉;氧化铝粉d50值优选≤1μm,如:ag-c(淄博煜鼎,氧化铝含量99.9%,d50=0.7μm,进一步氧化铝粉d50值优选≤0.5μm,如:ls-711c(日本轻金属,氧化铝含量99.9%,d50=0.5μm)、p172ls(日本昭和电工,氧化铝含量99.9%,d50=0.4μm)。

109.一般情况下,当氧化铝粉纯度较高时,则烧成温度会较高,需要添加助烧剂(如氧化镁和氧化钙)来降低烧成温度。

110.而在本发明中氧化铝粉优选d50≤1μm(如:p172ls),由于粉体颗粒小,烧成温度降低,不用额外添加助烧剂降低烧成温度,因此减少引入杂质,从而提高烧成陶瓷部件中氧化铝的质量百分比含量;且由于氧化铝粉的粒径小,烧成后的陶瓷部件晶粒小、密度和后期精加工精度高。

111.聚羧酸铵盐、丙烯酸树脂和丙烯酸铵盐为低分子量的分散剂,对粒径偏小的氧化铝粉,具有湿润性、解胶性以及稳定化(再分散性)作用,将浆料的固含量提高到了60%以上。

112.在本发明中,丙烯酸树脂优选s(日本高化学)、px-4575(德国巴斯夫)、731a(美国陶氏),聚羧酸铵盐优选sf8(日本中京油脂)、d-305(日本中京油脂)、a-6114(日本东亚合成),聚丙烯酸铵盐优选a-30sl(日本东亚合成)、d-3019(美国陶氏)、ac-10sl(日本东亚合成)。

113.在本发明中粘结剂优选聚丙烯酸、丙烯酸树脂、聚乙烯醇和蜡类乳浊液。

114.对本发明的制备方法来说,选用上述粘结剂,不会造成浆料粘度骤增和骤减,粘度稳定,从而使喷雾造粒效果良好;且粘结剂在烧成后要几乎完全分解,无残留。

115.本发明蜡类乳浊液优选wf-610(日本中京油脂)、p-222(日本中京油脂)、selosol-a(日本中京油脂),聚丙烯酸优选kfe-193(日本互应化学)、a-30(日本东亚合成)、a-10h(日本东亚合成),丙烯酸树脂优选ap-32(日本高化学)、b-1000(美国陶氏)、ap-13(日本高化学)。

116.抑泡和脱模剂的脂肪酸混合物优选离型剂b(日本高化学)。其在球磨浆料时加入,同时具有抑泡和脱模的作用,可以有效抑制球磨过程氧化铝浆料中气泡的产生,同时提高氧化铝造粒粉在干压和等静压后坏体的可塑性和脱模性。其与一般的乳液型脱模剂相比,添加量更低,烧成后几乎完全分解,无残留。

117.因此加入该抑泡和脱模剂,同一种产品兼具抑泡和脱模的作用,不用再额外加消泡剂和脱模剂两种添加剂,且添加量少,因此减少了杂质的引入;而且其完全分解,无残留,提高了烧成陶瓷部件中氧化铝的纯度。

118.根据本发明制备方法,氧化铝粉的d50值≤1μm,分散剂为丙烯酸树脂,且粘结剂为丙烯酸树脂;

119.优选地,氧化铝粉的d50值≤0.5μm、分散剂为s、粘结为ap-32。

120.根据本发明制备方法,其中,氧化铝粉的d50值小于1μm,分散剂和粘结剂均为丙烯酸树脂时,在制备过程中三者协同作用,得到的氧化铝造粒粉球形度好,流动性好,烧成的陶瓷部件密度好,强度高,没有裂纹。

121.尤其是,氧化铝粉的d50值≤0.5μm、分散剂为s、粘结为ap-32时,三者协同作用,得到的氧化铝造粒粉球形度好,流动性好,在烧成的陶瓷部件中外观精良,密度好,强度高。

122.根据本发明的另一方面,提供了一种陶瓷部件,该陶瓷部件采用本发明氧化铝造粒粉烧成,该陶瓷部件中氧化铝的纯度≥99.8%。

123.根据本发明的陶瓷部件,由于采用了本发明的氧化铝造粒粉烧成,氧化铝纯度高,杂质少,因此在将该陶瓷部件用于激光器时,不会形成杂质光斑;陶瓷部件的密度和抗弯曲强度高,且不会开裂。

124.另外,该陶瓷部件的烧成温度优选为1600~1660℃。

125.根据本发明的另一方面,还提供了一种激光器,包括采用本发明的陶瓷部件。

126.下面将结合实施例对本发明进行说明,在这里值得注意的是,实施例仅用于对本发明进行说明,并不会对权利要求的保护范围构成限制。

127.实施例1

128.球磨步骤:在滚筒式球磨机内放进150kg的99.99%氧化铝球(φ25mm:φ10mm的质量比为1:5),然后依次加入1kg分散剂sf8与60kg去离子水,混合均匀后加入100kg的99.9%氧化铝粉ls-711c、0.5kg抑泡和脱模剂(离型剂b),球磨20h,然后再加入8kg粘结剂wf-610球磨2h后出磨,出磨后用筛网过滤并经磁力除铁器除铁,制备得到浆料;

129.喷雾造粒步骤:启动离心式喷雾造粒塔,进口温度设定为200℃,出口温度设定为100℃,转速为12000rmp,泵速为60cc/min,进行造粒,造粒后的粉体过80目筛,去掉粗颗粒,然后过325目筛,去掉细颗粒,得到45~150μm氧化铝造粒粉。

130.实施例2

131.球磨步骤:在滚筒式球磨机内放进125kg的99.99%氧化铝球(φ25mm:φ10mm按质量比1:5),然后依次加入0.7kg分散剂a-30sl与50kg去离子水,混合均匀后加入75kg的高纯氧化铝粉ag-c、0.3kg抑泡和脱模剂(离型剂b),球磨16h,然后再加入5kg粘结剂kfe-193球磨1h,出磨后筛网过滤并经过磁力除铁器除铁,制备得到浆料;

132.喷雾造粒步骤:启动离心式喷雾造粒塔,进口温度设定为190℃,出口温度设定为95℃,转速为9000rmp,泵速为55cc/min,进行造粒,造粒后的粉体过80目筛,去掉粗颗粒,然后过325目筛,去掉细颗粒,得到45~150μm氧化铝造粒粉。

133.实施例3

134.球磨步骤:在滚筒式球磨机内放进100kg的99.99%氧化铝球(φ25mm:φ10mm按质量比1:5),然后依次加入0.4kg分散剂s与40kg去离子水,混合均匀后加入50kg高纯氧化铝粉p172ls、0.1kg抑泡和脱模剂离型剂b,进行球磨12h,然后再加入3kg粘结剂ap-32混合球磨0.5h,出磨后筛网过滤并经过磁力除铁器除铁;

135.喷雾造粒步骤:启动离心式喷雾造粒塔,进口温度设定为180℃,出口温度设定为90℃,转速为6000rmp,泵速为50cc/min,进行造粒,造粒后的粉体过80目筛,去掉粗颗粒,然后过325目筛,去掉细颗粒,得到45~150μm氧化铝造粒粉。

136.实施例4

137.实施例4除了在喷雾造粒步骤的转速为9000rmp外,其它条件与实施例3均相同。

138.实施例5

139.实施例5除了在喷雾造粒步骤的转速为12000rmp外,其它条件与实施例3均相同。

140.对比例1

141.在对比例1中除了氧化铝粉的纯度为99%外,其它条件与实施例3完全相同。

142.对比例2

143.在对比例2中除了喷雾造粒步骤转速为4000外,其它条件与实施例3完全相同。

144.对比例3

145.在对比例3中除了喷雾造粒步骤转速为20000外,其它条件与实施例3完全相同。

146.对比例4

147.对比例4除了分散剂选用sf8之外,其它条件与实施例3完全相同。

148.对比例5

149.对比例5除了粘结剂选用kfe-193之外,其它条件与实施例3完全相同。

150.对比例6

151.对比例6除了氧化铝粉选用高纯氧化铝粉ls-130(日本轻金属,氧化铝含量99.9%,d50值=2.2μm)之外,其它条件与实施例3完全相同。

152.申请人对氧化铝造粒粉的性能、以及采用氧化铝造粒粉烧成陶瓷部件的性能进行了检测。

153.具体检测项目、检测方法和检测条件如下:

154.(1)氧化铝造粒粉颗粒形状和大小通过扫描电镜观测,其中放大倍率均为100倍;

155.其中,45~150μm球形颗粒的收率是指喷雾干燥过筛后得到的45~150μm球形颗粒的质量占过筛前喷雾干燥得到的粉体的质量百分比含量;

156.45~70μm球形颗粒的质量百分比是指45~70μm球形颗粒的质量占45~150μm球形颗粒的质量百分比含量;

157.71~150μm球形颗粒的质量百分比是指71~150μm球形颗粒的质量占45~150μm球形颗粒的质量百分比含量;

158.(2)氧化铝造粒粉的流动时间采用gb/t6609.36-2009的方法和条件检测;

159.(3)陶瓷部件中氧化铝的纯度采用gb/t3044-2020的方法和条件检测;

160.(4)陶瓷部件的密度采用gb/t6609.25-2004的方法和条件检测;

161.(5)陶瓷部件的抗弯曲强度采用gb/t6569-2006的方法和条件检测;上述检测项目的测试结果均如表1所示。

162.表1

163.[0164][0165]

从表1实施例1~5的数据可以看出,采用本发明制备方法得到氧化铝造粒粉流动时间短,说明氧化铝造粒粉的球形度良好,且本发明制备方法得到的氧化铝造粒粉颗粒级配合理,小球可以填充至大球缝隙中;因此采用实施例1~5中的氧化铝造粒粉烧成的陶瓷部件,密度(大于3.94g/m3)和抗弯曲强度(大于365mpa)均较高。

[0166]

从实施例3~5可以看出,在喷雾造粒步骤中,转速在6000~12000rmp时,45~150μm的球形颗粒的收率≥97%,粒径为45~70μm的球形颗粒在60~70%范围内,粒径为71~150μm的球形颗粒在30~40%,级配合理,因此烧成得到的陶瓷部件的密度和抗弯曲强度均较高。

[0167]

在对比例2中,转速小于6000rmp,则45~150μm的球形颗粒的收率为90%,收率略低,且45~70μm的球形颗粒的占比为50%,71~150μm的球形颗粒的占比为50%,级配不合理,在烧成陶瓷部件后,密度和抗弯曲强度降低。

[0168]

在对比例3中,转速大于12000rmp,则45~150μm的球形颗粒的收率为80%,收率大大降低,成本增加,生产效率降低,且45~70μm的球形颗粒的占比为75%,71~150μm的球形颗粒的占比为25%,级配不合理,在烧成陶瓷部件后,密度和抗弯曲强度降低。

[0169]

申请人将采用实施例3和对比例1的氧化铝造粒粉烧成的陶瓷部件,分别用于激光器中,并进行了电波频谱分析,电波频谱分析的结果如图1a(实施例3)和图1b(对比例1)所示。

[0170]

结合表1中的数据和图1a和图1b可以看出:由实施例3和对比例1对比,采用实施例3的氧化铝造粒粉烧成的陶瓷部件中氧化铝的质量百分比为99.83%,而采用对比例1的氧化铝造粒粉烧成的陶瓷部件中氧化铝的质量百分比为98.72%。

[0171]

通过图1a和图1b对比,可以看出:采用实施例3的氧化铝造粒粉烧成的陶瓷部件中氧化铝的质量百分比高于99.8%,含有的杂质少,因此采用该陶瓷部件的激光器的光波中出现了良好的凹形光波,且未出现其它杂质光波;而采用对比例1的氧化铝造粒粉烧成的陶瓷部件中氧化铝质量百分比低(98.72%),含有的杂质多,因此在采用该陶瓷部件的激光器中,凹形光波形状不好,且出现了杂质光波。

[0172]

综上,可以看出,采用本发明氧化铝造粒粉烧成的陶瓷部件中氧化铝的质量百分比大于99.8%,解决了现有技术由于陶瓷部件中含有的杂质较高,出现的杂质光斑问题。

[0173]

申请人分别对实施例3和对比例4喷雾得到的氧化铝造粒粉进行扫描电镜观测,扫描条件为:hv14kv。

[0174]

电镜照片如图2a和图2b所示,其中,图2a为实施例3的氧化铝造粒粉的电镜照片,图2b为对比例4的氧化铝造粒粉的电镜照片。

[0175]

其中,图2a中的氧化铝造粒粉颗粒呈球形,且球形度良好。

[0176]

图2b中的氧化铝造粒粉颗粒呈不规则形状,颗粒中明显看到有中空型凹陷,球形度不好。

[0177]

申请人还分别对采用实施例3和对比例4的氧化铝造粒粉烧成的陶瓷部件进行扫描电镜观测;其中,烧成条件为1630

±

30℃,扫描条件为hv20kv。

[0178]

电镜照片如图3a和图3b所示,其中图3a为采用实施例3的氧化铝造粒粉烧成的陶瓷部件的电镜照片,图3b为采用对比例4的氧化铝造粒粉烧成的陶瓷部件的电镜照片。

[0179]

其中,图3a中,由实施例3烧成的陶瓷部件,晶粒小且均匀,无明显缺陷和气孔,晶粒尺寸都在5μm以下,密度高。

[0180]

图3b中,由对比例4烧成的陶瓷部件气孔缺陷比较多,且晶粒大小不一,密度不高。

[0181]

由实施例3和对比例4的氧化铝造粒粉、烧成陶瓷部件的电镜对照图,也可以在一定程度上看出,实施例3中d50≤1μm的氧化铝粉、丙烯酸树脂类粘结剂和丙烯酸树脂分散剂具有协同作用,仅将粘结剂改变为非丙烯酸树脂类就可以使造粒粉球形度变差,从而降低陶瓷部件的密度。

[0182]

另外,发明人还将实施例3、对比例4、对比例5和对比例6压制成的陶瓷生坯进行了外观检测(即目测)。

[0183]

由图4a、图4b和图4c和图4d对比可以看出,图4a的陶瓷生坯外观没有裂纹,图4b、图4c和图4d的陶瓷生坯外观有裂纹。

[0184]

由此可以看出,采用本发明实施例3中的d50≤1μm的氧化铝粉、丙烯酸树脂粘结剂和丙烯酸树脂分散剂,三者具有协同作用;即使仅改变其中的任一种组份,均会出现裂纹;只有将三者,同时使用,发挥协同作用,烧成的陶瓷部件才会有良好的外观形态。

[0185]

进一步地,也能说明,d50≤0.5μm的氧化铝粉p172ls、分散剂s和粘结剂ap-32三者具有协同作用,即使仅改变其中的任一种组分,均会出现裂纹。

[0186]

以上结合具体实施例对本发明的技术方案进行了详细说明。本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。