1.本发明属于无机功能材料技术领域,尤其涉及一种高长径比碱式硫酸镁晶须及其制备方法。

背景技术:

2.镁盐晶须作为一种新型的纤维材料,具有优异的耐高温、耐腐蚀性能以及良好的机械强度,常用于高分子复合材料的增强增韧和阻燃,可显著提高其拉伸强度、抗弯曲强度、抗冲击强度和阻燃性能。碱式硫酸镁晶须因具有更高的热分解温度(260℃~1150℃),其阻燃性能更好。但是,采用水热法直接制备碱式硫酸镁晶须时,存在扇形晶须较多、长径比较低、晶须纯度不高等问题。专利cn108277533a公开了一种合成了单分散的碱式硫酸镁晶须的方法,即以硫酸镁和氢氧化钠为原料、十二烷基苯磺酸钠为添加剂,在190℃水热10~25h。所制备的晶须长度为30~80μm,直径为0.1~1μm。专利zl2008101196697以水溶性镁盐和无机碱为原料,柠檬酸,酒石酸等为螯合型形貌控制剂,在100~250℃下水热合成得到单分散的一维碱式硫酸镁晶须,其长度为40~400μm,直径为0.05~0.2μm。卢会刚等人(盐湖研究,2011,19(3):61-66.)在150~210℃下水热合成碱式硫酸镁晶须时,加入了乙二胺四乙酸钠,有效抑制了扇形晶须的生成,但是得到的晶须平均长度仅为40μm,长径比为30~100。由此可知,引入添加剂可抑制碱式硫酸镁晶须的扇形团聚、提高晶须的分散性。但是文献中报道的均为单一添加剂,难以同时获得高分散、高长径比、尺寸均匀的一维晶须。

技术实现要素:

3.针对现有方法难以同时获得高分散、高长径比、尺寸均匀的一维晶须的问题,本发明提供了一种高长径比碱式硫酸镁晶须及其制备方法。本发明的目的是为了提高碱式硫酸镁晶须的长径比和分散性,提供了一种具有耦合作用的复合添加剂,制备了一种结晶度好、长径比高、分散性好的一维碱式硫酸镁晶须,晶须产率可达90%,长度可达500~1000μm,长径比达150~300,可应用于多种阻燃高分子材料中。

4.为了达到上述目的,本发明采用了下列技术方案:

5.一种高长径比碱式硫酸镁晶须及其制备方法,包括以下步骤:

6.步骤一、将氢氧化钠溶液在搅拌下缓慢滴加到一定温度的氯化镁溶液中,在该温度下恒温进行溶胶凝胶反应,得到氢氧化镁溶胶;

7.步骤二、将硫酸镁溶解于乙醇-水溶液中,配置成硫酸镁醇水溶液;

8.步骤三、将乙二胺四乙酸钠加入硫酸镁醇水溶液中,搅拌溶解;

9.步骤四、将步骤二得到的氢氧化镁溶胶与步骤三得到的含乙二胺四乙酸钠的硫酸镁醇水溶液混合并搅拌均匀,得到碱式硫酸镁晶须前驱体;

10.步骤五、将步骤四得到的碱式硫酸镁晶须前驱体快速转移到高压反应釜中进行水热晶化反应,然后冷却至室温,经抽滤、洗涤、干燥后得到碱式硫酸镁晶须(5mg(oh)2·

mgso4·

2h2o,简称512相晶须)。

11.优选地,所述步骤一中的氯化镁溶液浓度为0.5~2mol/l,氢氧化钠溶液浓度为2mol/l,氯化镁和氢氧化钠的摩尔比为1:1~3。

12.优选地,所述步骤一中的氯化镁溶液的温度为60~80℃,凝胶反应时间为1~5h,缓慢滴加的速度为5ml/min。。

13.优选地,所述步骤二中硫酸镁醇水溶液中乙醇的体积分数为5%~30%,硫酸镁的浓度为0.5mol/l。

14.优选地,所述步骤三中的乙二胺四乙酸钠加入量为步骤二硫酸镁质量的0.03~0.2%。

15.优选地,所述步骤四中氢氧化镁溶胶与含乙二胺四乙酸钠的硫酸镁醇水溶液的体积比为1:1。

16.优选地,所述步骤五中的水热晶化反应温度为150~210℃,时间为6~12h。

17.优选地,所述步骤五中干燥的温度为80℃,干燥的时间为6h。

18.本发明还提供一种高长径比碱式硫酸镁晶须,所述碱式硫酸镁晶须的长度为500~1000μm,长径比为150~300。

19.本发明还提供一种高长径比碱式硫酸镁晶须的应用,所述碱式硫酸镁晶须用于阻燃高分子材料。

20.与现有技术相比本发明具有以下优点:

21.本发明以乙二胺四乙酸钠和乙醇为复合添加剂,二者在碱式硫酸镁晶须生长过程中具有耦合作用。通常在水热晶化反应过程中,氢氧化镁分解产生的mg

2

会快速形成大量的生长基元[mg(oh)6]

4-,并进一步与游离的so4

2-结合形成大量微小晶核,提供较多的生长中心。但是,这些晶核由于表面能低而极易发生团聚,因此导致大量扇形晶须的形成。此外,由于[mg(oh)6]

4-之间具有强相互作用,极易沉淀形成氢氧化镁,导致碱式硫酸镁晶须中夹杂氢氧化镁沉淀,降低产物的纯度。当加入乙二胺四乙酸钠和乙醇后,乙二胺四乙酸负离子先与mg

2

结合形成络合物,降低了溶液中mg

2

的浓度,减缓了[mg(oh)6]

4-的生成,从而减少因晶核生成过快而产生的团聚,同时也阻碍了[mg(oh)6]

4-之间的相互作用以及氢氧化镁的生成。其次,乙醇分子可吸附在碱式硫酸镁晶核表面,增加晶核表面的羟基数,并通过氢键作用吸引溶液中游离的[mg(oh)6]

4-和so4

2-,促使晶须沿着b轴生长,形成高长径比的碱式硫酸镁晶须。通过乙二胺四乙酸钠和乙醇的耦合作用,改善了碱式硫酸镁晶须的分散性,提高了晶须的长径比,抑制了杂质氢氧化镁的形成。所得晶须产物的结晶度高、表面光滑、尺寸均匀,长度为500~1000μm,长径比达150~300。

附图说明

[0022]

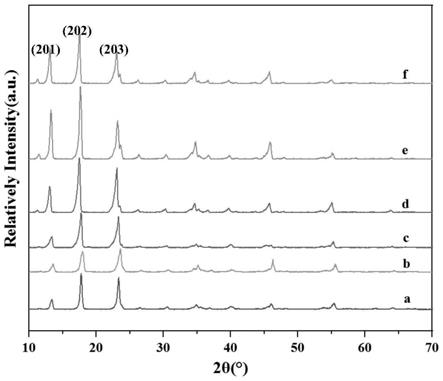

图1为本发明碱式硫酸镁晶须的x射线衍射图谱,其中a-f分别代表对比实施例1、对比实施例2、实施例1、实施例2、实施例3、实施例4中碱式硫酸镁晶须的x射线衍射图谱。

[0023]

图2为本发明碱式硫酸镁晶须的扫描电镜图,其中(a)-(f)分别代表对比实施例1、对比实施例2、实施例1、实施例2、实施例3、实施例4中碱式硫酸镁晶须的扫描电镜图。

具体实施方式

[0024]

现结合附图和具体实施例对本发明作进一步描述,但不能理解为对本发明保护范

围的限制:

[0025]

对比实施例1

[0026]

本实施例公开一种高长径比碱式硫酸镁晶须及其制备方法,包括以下步骤:

[0027]

步骤a:称取30.495g六水氯化镁配制成150ml浓度为1mol/l的氯化镁溶液;称取12g氢氧化钠配制成150ml浓度为2mol/l的氢氧化钠溶液;称取36.970g七水硫酸镁溶解至300ml乙醇-水溶液中,硫酸镁的浓度为0.5mol/l,乙醇的体积分数为20%。

[0028]

步骤b:将氯化镁溶液升温至60℃,搅拌下以5ml/min滴加速率滴加氢氧化钠溶液,然后保温2h,生成白色氢氧化镁溶胶。

[0029]

步骤c:将新制备的氢氧化镁溶胶加入到硫酸镁醇水溶液中,搅拌混合均匀后迅速转移到1l的高压反应釜中,190℃下水热反应10h,然后自然冷却至室温。将水热产物滤出,用去离子水和乙醇先后各洗涤三次,在烘箱中80℃下干燥6h,可得到产率为85%的512相碱式硫酸镁晶须。

[0030]

所制得产品的xrd谱图和sem图如图1a和图2(a)所示。

[0031]

对比实施例2

[0032]

本实施例公开一种高长径比碱式硫酸镁晶须及其制备方法,包括以下步骤:

[0033]

步骤a:称取30.495g六水氯化镁配制成150ml浓度为1mol/l的氯化镁溶液;称取12g氢氧化钠配制成150ml浓度为2mol/l的氢氧化钠溶液;称取36.970g七水硫酸镁、0.0396g乙二胺四乙酸钠溶解于300ml水溶液,硫酸镁的浓度为0.5mol/l。

[0034]

步骤b:将氯化镁溶液升温至60℃,搅拌下以5ml/min滴加速率滴加氢氧化钠溶液,然后保温2h,生成白色氢氧化镁溶胶。

[0035]

步骤c:将新制备的氢氧化镁溶胶加入到含乙二胺四乙酸钠的硫酸镁溶液中,搅拌混合均匀后迅速转移到1l的高压反应釜中,190℃下水热反应10h,然后自然冷却至室温。将水热产物滤出,用去离子水和乙醇先后各洗涤三次,在烘箱中80℃下干燥6h,可得到产率为80%的512相碱式硫酸镁晶须。

[0036]

所制得产品的xrd谱图和sem图如图1b和图2(b)所示。

[0037]

实施例1

[0038]

本实施例公开一种高长径比碱式硫酸镁晶须及其制备方法,包括以下步骤:

[0039]

步骤a:称取30.495g六水氯化镁配制成150ml浓度为1mol/l的氯化镁溶液;称取12g氢氧化钠配制成150ml浓度为2mol/l的氢氧化钠溶液;称取36.970g七水硫酸镁、0.0396g乙二胺四乙酸钠溶解于300ml乙醇-水溶液,硫酸镁的浓度为0.5mol/l乙醇的体积分数为5%。

[0040]

步骤b:将氯化镁溶液升温至60℃,搅拌下以5ml/min滴加速率滴加氢氧化钠溶液,然后保温2h,生成白色氢氧化镁溶胶。

[0041]

步骤c:将新制备的氢氧化镁溶胶加入到含乙二胺四乙酸钠的硫酸镁溶液中,搅拌混合均匀后迅速转移到1l的高压反应釜中,190℃下水热反应10h,然后自然冷却至室温。将水热产物滤出,用去离子水和乙醇先后各洗涤三次,在烘箱中80℃下干燥6h,可得到产率为85%的512相碱式硫酸镁晶须。

[0042]

所制得产品的xrd谱图和sem图如图1c和图2(c)所示。

[0043]

实施例2

[0044]

本实施例公开一种高长径比碱式硫酸镁晶须及其制备方法,包括以下步骤:

[0045]

步骤a:称取30.495g六水氯化镁配制成150ml浓度为1mol/l的氯化镁溶液;称取12g氢氧化钠配制成150ml浓度为2mol/l的氢氧化钠溶液;称取36.970g七水硫酸镁、0.0396g乙二胺四乙酸钠溶解于300ml乙醇-水溶液,硫酸镁的浓度为0.5mol/l,乙醇的体积分数为10%。

[0046]

步骤b:将氯化镁溶液升温至60℃,搅拌下以5ml/min滴加速率滴加氢氧化钠溶液,然后保温2h,生成白色氢氧化镁溶胶。

[0047]

步骤c:将新制备的氢氧化镁溶胶加入到含乙二胺四乙酸钠的硫酸镁溶液中,搅拌混合均匀后迅速转移到1l的高压反应釜中,190℃下水热反应10h,然后自然冷却至室温。将水热产物滤出,用去离子水和乙醇先后各洗涤三次,在烘箱中80℃下干燥6h,可得到产率为88%的512相碱式硫酸镁晶须。

[0048]

所制得的晶须产品的xrd谱图和sem图如图1d和图2(d)所示。

[0049]

实施例3

[0050]

本实施例公开一种高长径比碱式硫酸镁晶须及其制备方法,包括以下步骤:

[0051]

步骤a:称取30.495g六水氯化镁配制成150ml浓度为1mol/l的氯化镁溶液;称取12g氢氧化钠配制成150ml浓度为2mol/l的氢氧化钠溶液;称取36.970g七水硫酸镁、0.0396g乙二胺四乙酸钠溶解于300ml乙醇-水溶液,硫酸镁的浓度为0.5mol/l,乙醇的体积分数为20%。

[0052]

步骤b:将氯化镁溶液升温至60℃,搅拌下以5ml/min滴加速率滴加氢氧化钠溶液,然后保温2h,生成白色氢氧化镁溶胶。

[0053]

步骤c:将新制备的氢氧化镁溶胶加入到含乙二胺四乙酸钠的硫酸镁溶液中,搅拌混合均匀后迅速转移到1l的高压反应釜中,190℃下水热反应10h,然后自然冷却至室温。将水热产物滤出,用去离子水和乙醇先后各洗涤三次,在烘箱中80℃下干燥6h,可得到产率为90%的512相碱式硫酸镁晶须。

[0054]

所制得的晶须产品的xrd谱图和sem图如图1e和图2(e)所示。

[0055]

实施例4

[0056]

本实施例公开一种高长径比碱式硫酸镁晶须及其制备方法,包括以下步骤:

[0057]

步骤a:称取30.495g六水氯化镁配制成150ml浓度为1mol/l的氯化镁溶液;称取12g氢氧化钠配制成150ml浓度为2mol/l的氢氧化钠溶液;称取36.970g七水硫酸镁、0.0396g乙二胺四乙酸钠溶解于300ml乙醇-水溶液,硫酸镁的浓度为0.5mol/l,乙醇的体积分数为30%。

[0058]

步骤b:将氯化镁溶液升温至60℃,搅拌下以5ml/min滴加速率滴加氢氧化钠溶液,然后保温2h,生成白色氢氧化镁溶胶。

[0059]

步骤c:将新制备的氢氧化镁溶胶加入到含乙二胺四乙酸钠的硫酸镁溶液中,搅拌混合均匀后迅速转移到1l的高压反应釜中,190℃下水热反应10h,然后自然冷却至室温。将水热产物滤出,用去离子水和乙醇先后各洗涤三次,在烘箱中80℃下干燥6h,可得到产率为85%的512相碱式硫酸镁晶须。

[0060]

所制得的晶须产品的xrd谱图和sem图如图1f和图2(f)所示。

[0061]

实施例5

[0062]

本实施例公开一种高长径比碱式硫酸镁晶须及其制备方法,包括以下步骤:

[0063]

步骤a:称取60.990g六水氯化镁配制成150ml浓度为2mol/l的氯化镁溶液;称取12g氢氧化钠配制成150ml浓度为2mol/l的氢氧化钠溶液;称取36.970g七水硫酸镁、0.0396g乙二胺四乙酸钠溶解于300ml乙醇-水溶液,硫酸镁的浓度为0.5mol/l,乙醇的体积分数为30%。

[0064]

步骤b:将氯化镁溶液升温至80℃,搅拌下以5ml/min滴加速率滴加氢氧化钠溶液,然后保温1h,生成白色氢氧化镁溶胶。

[0065]

步骤c:将新制备的氢氧化镁溶胶加入到含乙二胺四乙酸钠的硫酸镁溶液中,搅拌混合均匀后迅速转移到1l的高压反应釜中,190℃下水热反应10h,然后自然冷却至室温。将水热产物滤出,用去离子水和乙醇先后各洗涤三次,在烘箱中80℃下干燥6h,可得到产率为83%的512相碱式硫酸镁晶须。

[0066]

实施例6

[0067]

本实施例公开一种高长径比碱式硫酸镁晶须及其制备方法,包括以下步骤:

[0068]

步骤a:称取30.495g六水氯化镁配制成150ml浓度为1mol/l的氯化镁溶液;称取12g氢氧化钠配制成150ml浓度为2mol/l的氢氧化钠溶液;称取36.970g七水硫酸镁、0.0396g乙二胺四乙酸钠溶解于300ml乙醇-水溶液,硫酸镁的浓度为0.5mol/l,乙醇的体积分数为30%。

[0069]

步骤b:将氯化镁溶液升温至60℃,搅拌下以5ml/min滴加速率滴加氢氧化钠溶液,然后保温5h,生成白色氢氧化镁溶胶。

[0070]

步骤c:将新制备的氢氧化镁溶胶加入到含乙二胺四乙酸钠的硫酸镁溶液中,搅拌混合均匀后迅速转移到1l的高压反应釜中,210℃下水热反应6h,然后自然冷却至室温。将水热产物滤出,用去离子水和乙醇先后各洗涤三次,在烘箱中80℃下干燥6h,可得到产率为88%的512相碱式硫酸镁晶须。

[0071]

实施例7

[0072]

本实施例公开一种高长径比碱式硫酸镁晶须及其制备方法,包括以下步骤:

[0073]

步骤a:称取60.990g六水氯化镁配制成150ml浓度为2mol/l的氯化镁溶液;称取12g氢氧化钠配制成150ml浓度为2mol/l的氢氧化钠溶液;称取36.970g七水硫酸镁、0.0396g乙二胺四乙酸钠溶解于300ml乙醇-水溶液,硫酸镁的浓度为0.5mol/l,乙醇的体积分数为30%。

[0074]

步骤b:将氯化镁溶液升温至80℃,搅拌下以5ml/min滴加速率滴加氢氧化钠溶液,然后保温1h,生成白色氢氧化镁溶胶。

[0075]

步骤c:将新制备的氢氧化镁溶胶加入到含乙二胺四乙酸钠的硫酸镁溶液中,搅拌混合均匀后迅速转移到1l的高压反应釜中,150℃下水热反应12h,然后自然冷却至室温。将水热产物滤出,用去离子水和乙醇先后各洗涤三次,在烘箱中80℃下干燥6h,可得到产率为75%的512相碱式硫酸镁晶须。

[0076]

实施例8

[0077]

本实施例公开一种高长径比碱式硫酸镁晶须及其制备方法,包括以下步骤:

[0078]

步骤a:称取15.248g六水氯化镁配制成150ml浓度为0.5mol/l的氯化镁溶液;称取12g氢氧化钠配制成150ml浓度为2mol/l的氢氧化钠溶液;称取36.970g七水硫酸镁、

0.0396g乙二胺四乙酸钠溶解于300ml乙醇-水溶液,硫酸镁的浓度为0.5mol/l,乙醇的体积分数为30%。

[0079]

步骤b:将氯化镁溶液升温至80℃,搅拌下以5ml/min滴加速率滴加氢氧化钠溶液,然后保温1h,生成白色氢氧化镁溶胶。

[0080]

步骤c:将新制备的氢氧化镁溶胶加入到含乙二胺四乙酸钠的硫酸镁溶液中,搅拌混合均匀后迅速转移到1l的高压反应釜中,190℃下水热反应10h,然后自然冷却至室温。将水热产物滤出,用去离子水和乙醇先后各洗涤三次,在烘箱中80℃下干燥6h,可得到产率为70%的512相碱式硫酸镁晶须。

[0081]

由图1看出,12.94

°

、17.32

°

、22.86

°

的衍射峰为512相碱式硫酸镁晶须的(201)、(202)和(203)晶面,其中图1e、1f中相应的衍射峰更加尖锐,说明晶须的结晶度更好、长径比更大。

[0082]

由图2所示的晶须形貌可看出,单加乙醇时,晶须以扇形为主(a);单加乙二胺四乙酸二钠时,晶须仍以扇形团聚减少,分散性提高(b);当二者复合添加后,随着乙醇添加量的增加((c)~(e)),晶须尺寸逐渐增大,且分散性和均匀性得到改善,其中(e)中晶须长度达500~1200μm,长径比达150~300,且分散性最好;但是当乙醇添加量为30%,晶须的分散性与均匀性变差(f)。

[0083]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。