1.本发明属于环保领域,具体涉及一种石墨型氮化碳材料的制备方法,一种具有非光催化活性的活性催化剂,一种石墨型氮化碳材料的应用,以及一种污水处理方法。

背景技术:

2.现代工业的快速发展给人类生产生活带来便利,但是同时也造成了日益严重环境污染问题。例如,在化工或医药行业,大量的有机化合物被生产和消费,同时这些产品也通过各种途径进入自然界中,造成土壤和水体污染。某些有机化合物在水体中具有较高的溶解性、稳定性和耐久性,因而容易在湖泊、河流、水库等自然水体中富集,造成严重的水污染问题。化学药物和化学染料是自然水体中常见的化学污染物来源;此外,一些酚类物质在香料、食品和化工产品中也广泛存在,且容易进入到自然界中。这些有机污染物大多存在难降解,易富集的特点。

3.过硫酸盐活化的高级氧化工艺是一种快速且有效去除难降解有机污染物的水处理技术。这种水处理工艺具有成本低廉、反应稳定性高、水质适应性广、降解速率快等优点。过硫酸盐处理有机污染物时需要添加特殊的催化剂对其进行活化;石墨型氮化碳材料因其制备简单、化学稳定性高、具有可见光响应等特点,被广泛用于光催化领域,同时在水污染控制领域的应用包括有机污染物的降解以及过硫酸盐活化。值得注意的是,石墨型氮化碳本身固有的缺陷例如光生电子-空穴复合率高、以及可见光吸收范围窄等,严重限制了其光催化活性。此外,石墨型氮化碳的电子传输能力差,因此在没有光照的条件下该材料通常不具备催化活性。

4.为了拓展石墨型氮化碳的实际应用前景,学者们尝试了多种改性方法来赋予其非光催化活性。常用的方法是在石墨型氮化碳中掺入过渡金属元素铁、钴、铈、锰等。但当前过渡金属化合物改性剂的用量过高,例如由yong feng,changzhong liao,lingjun kong等技术人员在《journal of hazardous materials》发表的文章(j.hazard.mater.2018,354,63

–

71)中,为了改善石墨型氮化碳催化活性,将铁掺杂量提升至3.3wt%。而由hongchao li,chao shan,bingcai pan等技术人员发表在《environmental science&technology》杂志的文章(environ.sci.technol.2018,52,4,2197

–

2205)中,为了改善石墨型氮化碳催化活性,更是将铁掺杂量提升至3.46wt%。但是石墨型氮化碳对金属螯合的稳定性不足以适于长期应用,在应对复杂水况时存在普遍的金属浸出现象,容易在水环境中造成二次污染。例如,在(environ.sci.technol.2018,52,4,2197

–

2205)文章中,最优催化剂在酸性条件下的铁浸出量为0.25mg/l。随着铁的浸出,催化剂的重复使用性也大受影响,五次循环后催化效率降低至68%。

5.因此,如何提升石墨型氮化碳非光催化性能并降低金属改性剂的用量,对于提高石墨型氮化碳在污水处理领域的实用价值具有重要意义,但是现有技术中仍然没有很好的,可以推广应用的技术方案。

技术实现要素:

6.为了解决现有石墨型氮化碳材料在污水处理过程中不具有非光催化活性,以及现有金属改性的石墨型氮化碳非光催化剂中,金属用量高的问题。本发明提供一种石墨型氮化碳材料及其应用和污水处理方法。

7.本发明采用以下技术方案实现:

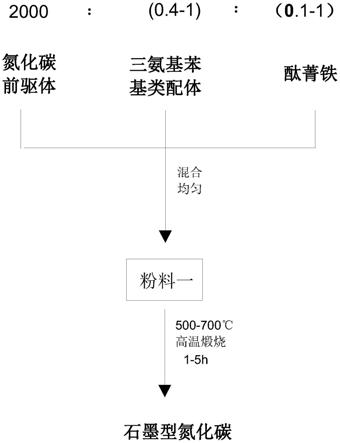

8.一种石墨型氮化碳材料的制备方法,包括入如下过程:

9.按照2000:(0.4-1):(0.1-1)的质量比准备氮化碳前驱体、三氨基苯基类配体、酞菁铁作为原料;将三类原料充分混合均匀后,以500-700℃的煅烧温度,保温煅烧1-5h,得到的固形煅烧产物即为所需的石墨型氮化碳材料。

10.作为本发明进一步地改进,氮化碳前驱体作为提供富含碳氮元素的小分子,在高温条件下通过热缩聚反应生成规则的庚嗪结构。氮化碳前驱体可以选择包括单氰胺、硫脲、双氰胺、三聚氰胺和尿素中的一种或任意多种。以上氮化碳前驱体材料的制备方法简单,成本低廉,性状稳定,原料简单易得。具体使用时可以根据需要进行选择,事实上除以上列举出的的氮化碳前驱体材料之外,其它可以它能够给高温热缩聚反应生成的稳定的庚嗪结构的小分子材料也可以作为本发明中所需的氮化碳前驱体原料。

11.本发明中的三氨基苯基类配体包括1,3,5-三(4-氨基苯基)苯,2,4,6-三(4-氨基苯基)-1,3,5-三嗪,三(4-氨基苯基)胺中的一种或任意多种。本发明中的三氨基苯基类配体原料在反应过程中主要通过调控π电子的离域,提升材料的导电性,从而更有利于产物的电子传输,并提高产物的催化活性。

12.原料中酞菁铁自身的结构是卟啉环螯合单原子铁,在煅烧过程中更利于铁原子的分散。其中,采用酞菁铁作为过渡金属的掺杂原料并配合三氨基苯基类配体使用后,二者可以发挥更好的协同效应;在极低掺杂量的条件下发挥更高效的催化活性。本发明制备的石墨型氮化碳材料在提升催化活性的同时,将金属元素的掺杂量显著降低至0.025wt%以下,因此材料在水环境中分散时,金属元素的溶出显著减少。

13.作为本发明进一步地改进,煅烧过程中,将混合均匀后的原料先送入到马弗炉内,然后对马弗炉进行匀速升温,升温速率控制为2.5-10℃/min;炉温达到煅烧温度后,保温煅烧2-4h,煅烧结束后,将产物从马弗炉内取出并自然冷却至室温。

14.本发明还包括一种具有非光催化活性的活性催化剂,该活性催化剂即为前述的石墨型氮化碳材料的制备方法制备的产品。

15.本发明还包括一种石墨型氮化碳材料的应用,将石墨型氮化碳材料作为利用过硫酸盐降解废水中有机污染物时使用的活性催化剂;石墨型氮化碳材料即为前述的石墨型氮化碳材料的制备方法制备的产品。

16.作为本发明进一步地改进,过硫酸盐包括过硫酸氢钾和过硫酸氢钠。

17.作为本发明进一步地改进,有机污染物包括阿替洛尔、罗丹明、对乙酰氨基酚、苯酚和2,4-二氯苯酚。

18.本发明还包括一种污水处理方法,处理过程具体如下:在含有目标污染物的污水中,根据处理不同污染物时不同药品的添加量的专家经验值,向污水中投入最佳用量的过硫酸盐和活性催化剂,对污水进行混匀搅拌;直到目标污染物的浓度降低至污水中目标污染物的允许值以下。

19.其中,目标污染物包括阿替洛尔、罗丹明、对乙酰氨基酚、苯酚和2,4-二氯苯酚。过硫酸盐用于对目标污染物进行降解,过硫酸盐包括过硫酸氢钾和过硫酸氢钠。活性催化剂对过硫酸盐进行催化活化以降解有机污染物;进而提升有机污染物的降解速率和去除率。活性催化剂即为前述的石墨型氮化碳材料的制备方法制备的产品。

20.本发明提供的污水处理方法在投入药品之后,有机污染物的降解过程在光照和遮光条件下均可以完成。

21.本发明提供的技术方案,具有如下有益效果:

22.本发明的制备方法可以得到一种改进型的石墨型氮化碳材料,经过对配方的改良,使得材料的电子传输能力和光催化活性得到增强;更重要的是使得产物具有明显的非光催化活性。因此在使用本发明提供的产物作为过硫酸盐降解有机物污染物时的活性催化剂使用时,可以不受光照强度的限制,保持稳定的有机污染物降解效率。

23.本发明中材料的性能提升是通过三氨基苯基类配体和酞菁铁的协配效应实现的。二者在氮化碳产物高温热聚合过程中,提升材料的电子传输性能,有效发挥出最终产物的催化活性。还可以提升石墨型氮化碳材料表面金属元素的分散,进而在保证产物催化活性的同时,降低石墨型氮化碳材料中的金属元素掺杂量。本发明提供的石墨型氮化碳材料中金属元素的掺杂量可低至0.025wt%以下,可有效避免金属元素在水环境中大量浸出造成的二次污染。同时,还可以提高产品在水污染净化时的重复利用率。

附图说明

24.图1为本发明实施例中提供的一种石墨型氮化碳材料的制备方法的工艺流程图。

25.图2为本发明不同实施例制备出的石墨型氮化碳材料的产物图像。

26.图3为本发明和对比例中制备的石墨型氮化碳材料的xrd谱图。

27.图4为本发明和对比例中制备的石墨型氮化碳材料的eis谱图。

28.图5为本发明制备的石墨型氮化碳材料在重复使用时,催化活性随循环次数增加时的变化曲线。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步地详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

30.本实施例一种石墨型氮化碳材料的制备方法,如图1所示,包括入如下过程:

31.按照2000:(0.4-1):(0.1-1)的质量比准备氮化碳前驱体、三氨基苯基类配体、酞菁铁作为原料。氮化碳前驱体可以选择包括单氰胺、硫脲、双氰胺、三聚氰胺和尿素中的一种或任意多种。三氨基苯基类配体包括1,3,5-三(4-氨基苯基)苯,2,4,6-三(4-氨基苯基)-1,3,5-三嗪,三(4-氨基苯基)胺中的一种或任意多种。

32.将三类原料充分混合均匀后,先送入到马弗炉内,然后对马弗炉进行匀速升温,升温速率控制为2.5-10℃/min;以500-700℃的煅烧温度,保温煅烧1-5h,产物从马弗炉内取出并自然冷却至室温;得到的固形煅烧产物即为所需的石墨型氮化碳材料。

33.以下通过具体的生产实例对提供的制备方法生产出的产品及其性能进行进一步

的说明。

34.实施例1

35.称取20g尿素,1mg酞菁铁,4mg 1,3,5-三(4-氨基苯基)苯;混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以2.5℃/min的升温速率由室温升至550℃,并且保温1小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn1。

36.实施例2

37.称取20g单氰胺和双氰胺的等质量比混合物,5mg酞菁铁,4mg 1,3,5-三(4-氨基苯基)苯;混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以2.5℃/min的升温速率由室温升至600℃,并且保温2小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn2。

38.实施例3

39.称取20g尿素,10mg酞菁铁,4mg 1,3,5-三(4-氨基苯基)苯;混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以5℃/min的升温速率由室温升至600℃,并且保温2小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn3。

40.实施例4

41.称取20g双氰胺,3mg酞菁铁,6mg 1,3,5-三(4-氨基苯基)苯;混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以5℃/min的升温速率由室温升至650℃,并且保温3小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn4。

42.实施例5

43.称取20g硫脲和单氰胺的等质量比混合物,7mg酞菁铁,8mg 1,3,5-三(4-氨基苯基)苯和2,4,6-三(4-氨基苯基)-1,3,5-三嗪的等质量比混合物;混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以2.5℃/min的升温速率由室温升至550℃,并且保温2小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn5。

44.实施例6

45.称取20g三聚氰胺、单氰胺与双氰胺三者的等质量比混合物,3mg酞菁铁,10mg 1,3,5-三(4-氨基苯基)苯和三(4-氨基苯基)胺的等质量比混合物;混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以10℃/min的升温速率由室温升至650℃,并且保温2小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn6。

46.实施例7

47.称取20g尿素,1mg酞菁铁,6mg 1,3,5-三(4-氨基苯基)苯;混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以5℃/min的升温速率由室温升至550℃,并且保温2小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn7。收集到cn7 400mg,因此,铁含量为0.025wt%。

48.实施例8

49.称取20g单氰胺,1mg酞菁铁,6mg三(4-氨基苯基)胺;混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以10℃/min的升温速率由室温升至550℃,并且保温3

小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn8。

50.实施例9

51.称取20g双氰胺,1mg酞菁铁,6mg 1,3,5-三(4-氨基苯基)苯;混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以10℃/min的升温速率由室温升至700℃,并且保温2小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn9。

52.实施例10

53.称取20g硫脲和三聚氰胺的等质量比混合物,6mg酞菁铁,8mg 2,4,6-三(4-氨基苯基)-1,3,5-三嗪;混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以5℃/min的升温速率由室温升至500℃,并且保温5小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn10。

54.实施例11

55.称取20g三聚氰胺,1mg酞菁铁,6mg 2,4,6-三(4-氨基苯基)-1,3,5-三嗪和三(4-氨基苯基)胺的等质量比混合物,混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以5℃/min的升温速率由室温升至650℃,并且保温2小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn11。

56.实施例12

57.称取20g双氰胺,1mg酞菁铁,6mg三(4-氨基苯基)胺;混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以5℃/min的升温速率由室温升至700℃,并且保温5小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn12。

58.实施例13

59.称取20g尿素,1mg酞菁铁,6mg三(4-氨基苯基)胺;混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以5℃/min的升温速率由室温升至700℃,并且保温3小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn13。

60.实施例14

61.称取20g三聚氰胺和尿素的等质量比混合物,1mg酞菁铁,6mg 1,3,5-三(4-氨基苯基)苯;混合均匀装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以5℃/min的升温速率由室温升至650℃,并且保温4小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn14。

62.为了确定本案提供的石墨型氮化碳材料中各原料与最终产物理化性能间的关系,本案还以实施例7为对照组,采用控制变量的原则制备四组产品,并以该四组样品为对比例。具体地,对比例的制备方法如下:

63.对比例1

64.称取20g尿素、1mg酞菁铁混合均匀,装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以5℃/min的升温速率由室温升至550℃,并且保温2小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn15。

65.对比例2

66.称取20g尿素、6mg 1,3,5-三(4-氨基苯基)苯混合均匀,装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以5℃/min的升温速率由室温升至550℃,并且保温2小时,

煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn16。

67.对比例3

68.称取20g尿素装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以5℃/min的升温速率由室温升至550℃,并且保温2小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn17。

69.对比例4

70.称取20g尿素、50mg酞菁铁混合均匀,装入带盖的陶瓷坩埚中,将坩埚置于马弗炉中;将马弗炉以5℃/min的升温速率由室温升至550℃,并且保温2小时,煅烧结束后自然冷却至室温;收集所得固体在玛瑙研钵中研磨成粉末,记为cn18。

71.观察上述产物的物理性状,本案与对比例的产品均为均匀的粉末状产物。其中,图2显示了本案的产品(cn7)和对比例的产品(cn17)之间的外观对比图。本案的产品颜色较深呈深棕色,且不同实施例中原料类型比例不同颜色的深浅存在差异;而对比例中产品的颜色较浅呈乳黄色。

72.接着,设计如下的测试试验对制备出的cn1~18的产品进行检测,确定各组样本的理化性质。具体的测试试验包括:

73.测试试验1:

74.cn17产品是采用市场上常规的石墨型氮化碳材料的生产原料,并按照本案提供的生产工艺制备而成的。cn7是按照本案的提供的原料和制备工艺制备而成的。本试验以cn7和cn17的产品为样本,使用x射线衍射技术进行分析;根据分析结果绘制如图3所示的cn7和cn17样品的xrd谱图。

75.分析xdr谱图中的数据可以发现:cn17具有典型的氮化碳(100)面和(002)面的特征衍射峰。而cn17和cn7谱图相似,表明酞菁铁和三氨基苯基类配体的改性保持了与对比例3中类似的催化剂的周期性堆叠结构。

76.测试试验2

77.接下来,继续以cn7和cn17的产品为样本,使用电化学工作站对二者进行电化学阻抗谱测试试验的数据,并根据试验数据绘制如图4所示的cn7和cn17的样品的电化学阻抗谱(electrochemical impedance spectroscopy,简称eis)图。

78.分析eis谱图中的数据可以发现:相较于cn17,cn7谱图的圆弧半径显著降低,表明通过酞菁铁和三氨基苯基类配体对常规氮化碳材料进行改性后,材料的电阻率降低了,这更有利于进行电子传输。即:通过本实施提供的改性方法可以有效提升石墨型氮化碳材料的导电性能,进而有助于提升材料的催化效率。

79.测试试验3

80.称取前述实施例制备的cn1-17中的石墨型氮化碳材料作为活性催化剂,并随机选择过硫酸氢钾或过硫酸氢钠作为污染物降解药品。将二者加入10ml有机污染物水溶液中,进行污染物降解试验。

81.污染物降解试验中选择的有机污染物分别为:

82.污染物1:2,4-二氯苯酚。

83.污染物2:阿替洛尔。

84.污染物3:罗丹明。

85.污染物4:对乙酰氨基酚。

86.污染物5:苯酚。

87.在污染物降解试验的溶液体系中,加入的活性催化剂的浓度为0.1g/l,过硫酸氢钾或过硫酸氢钠的浓度为1mmol/l,有机污染物浓度为10mg/l。

88.在遮光条件下对溶液体系进行磁力搅拌。然后每隔一定时间反应后的溶液进行取样。并通过滤膜分离样品中的固体,通过高效液相色谱测定取样的溶液中剩余2,4-二氯苯酚的浓度,进而计算出各组活性催化剂对应的污染物降解的表观速率常数(min-1

)。统计各试验组的测试结果,得到如下表的试验数据。

89.表1:各组活性催化剂在污染物降解试验中的降解速率检测结果

90.[0091][0092]

分析表中数据可以发现,本实施例提供的制备方法生成的石墨型氮化碳材料(cn1-14)作为活性催化剂使用时,在遮光条件下相对常规的石墨型氮化碳产品(cn17)而言,污染物的催化降解速率提升了87-264倍。这证明,本实施例提供的材料催化活性显著增强,且具有明显的非光催化活性。

[0093]

此外,通过对比cn7,cn15和cn18的催化效果可以发现:在酞菁铁用量相同的情况下(cn7和cn15),不添加三氨基苯基类配体所获得的石墨型氮化碳材料不具有非光催化活性。

[0094]

对于按照常规制备方法生产的氮化碳材料,将酞菁铁的用量提升50倍后(cn18),所获得的产物只能具备与本案方法制备的cn7相当的非光催化活性。这说明,本实施例中提供的技术方案中,三氨基苯基类配体的添加可以大大降低金属的掺杂量,以此降低金属浸出带来二次污染的风险。

[0095]

测试试验4

[0096]

为了验证本案提供的石墨型氮化碳材料降解有机污染物时,在不停的重复利用后,降解效率随着循环次数增加会发生怎样的变化,特制定了如下的测试试验。本测试试验中,仍以实施例7中的产品cn7为测试样本,测定样本在五次循环状态下的污染物去除率。污染物降解试验流程如测试试验3,降解试验中的有机污染物为2,4-二氯苯酚。根据污染物去除率的变化曲线绘制如图5的重复使用效果图。图中,横坐标为催化剂的使用次数,纵坐标为有机污染物2,4-二氯苯酚的去除率。

[0097]

分析图中的试验数据可以发现,本实施例提供的石墨型氮化碳材料在循环使用五次之后,针对2,4-二氯苯酚的活性催化降解效率虽然逐次下降,但最终的降解效率依然可以达到90%左右。此外,在继续试验中发现,当循环次数超过8次之后,降解效率迅速降低。因此可以大致判断:本案提供的材料在有机污染物催化降解过程中的最佳循环次数为5次,极限循环次数为8次。

[0098]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。