1.本发明涉及属于隔热保温无机非金属材料的技术领域,尤其涉及一种低热导率的分级多孔球形二氧化硅气凝胶的制备方法。

背景技术:

2.随着全球工业经济的快速发展,全球气候变暖,各国为保护共同的家园——地球,达成很多节能减排协议。为了践行国际节能减排协议,我国在节能减排中出台了一系列政策和措施。其中隔热保温是一项重要的节能减排措施。目前,隔热保温材料主要有真空隔热保温,传统泡沫材料,二氧化硅气凝胶等。传统泡沫材料具有低的热导率,低的成本的优势,但是其主要应用于常温或低温条件的隔热保温,在高温领域,由于其受热容易引起火灾,存在较大的安全隐患。二氧化硅气凝胶具有极低的热导率,低至0.021w/(m.k),并且是不可燃材料,可以应用于隔热保温采光窗,石油管道,高温输运管道,高温锅炉,宇航服,功能涂料等方面。

3.球形二氧化硅气凝胶的制备方法包括:溶胶凝胶、喷雾干燥、微乳液等方法,一般都结合超临界干燥的工艺获得球形二氧化硅气凝胶。cn109437212a公布了一种球形二氧化硅气凝胶的制备方法,采用两步水解缩聚法,以正硅酸乙酯,正硅酸甲酯等为硅源,制备二氧化硅凝胶,再通过二氧化碳超临界干燥获得球形二氧化硅气凝胶。此方法采用了高成本的硅源,复杂的二氧化碳超临界干燥工艺,不利于大规模生产。cn107922203a公布了球形二氧化硅气凝胶的制备方法和由此制备的球形二氧化硅气凝胶颗粒。该专利采用微乳液法,以廉价的水玻璃为硅源,制备了球形二氧化硅气凝胶颗粒。但是,此球形二氧化硅气凝胶表面光滑,未消除界面反应的影响,致密的结构将提高材料的热导率。同时此球形二氧化硅气凝胶不具有分级结构的孔,分级多孔结构有利于被吸附材料洗脱附,并且作为催化剂载体或者吸附材料,分级多孔结构有助于提高吸附催化剂的速率以及催化效率。

技术实现要素:

4.本发明的目的是提供一种低热导率分级多孔的球形二氧化硅气凝胶,具有低热导率,高比表面积,可以作为隔热保温涂料的填料,可以作为催化剂载体或者吸附材料,实现消除界面反应导致球形二氧化硅气凝胶表面致密化的问题。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种低热导率的分级多孔球形二氧化硅气凝胶的制备方法,包括以下步骤:

7.s1、将水玻璃、相诱导分离剂、模板剂和水按一定比例混合形成a液;

8.s2、将有机溶剂、纳米炭黑、吐温80、司盘80进行混合均匀形成b液;

9.s3、将催化剂溶于去离子水形成c液;

10.s4、将a液与b液按一定质量比进行混合乳化后,在继续搅拌的同时加入一定量的c液,搅拌一段时间后,停止搅拌,进行离心沉降,再用乙醇浸泡黑色沉淀多次;

11.s5、将一定量的三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时浸泡后的黑色

沉淀置于d液中,室温密闭一段时间,再过滤,获得表面修饰的球形二氧化硅,最后置于马弗炉煅烧,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

12.优选地,所述步骤s1中水玻璃的固含量采用20%~40%;相诱导分离剂具体采用聚乙烯醇,模板剂采用脂肪醇聚氧乙烯醚;

13.优选地,所述步骤s1中的水玻璃、相诱导分离剂、模板剂和去离子水的质量比采用90~150:1~4:1~5:45。

14.优选地,所述步骤s2中的有机溶剂采用正己烷、苯甲醇、石油醚、氯仿中的一种或者多种组合。

15.优选地,所述步骤s2中的有机溶剂、纳米炭黑、吐温80、司盘80的质量比采用78:1~3:0.5~2:0.5~1。

16.优选地,所述步骤s3中的催化剂采用氯化铵、碳酸氢铵、碳酸铵、硫酸铵、硝酸铵、碳酸氢钾、碳酸氢钠中的一种或多种组合。

17.优选地,所述步骤s3中催化剂与去离子水的质量比采用2~7:256。

18.优选地,所述步骤s4中的a液、b液和c液的质量比采用1:1~2:6。

19.优选地,所述步骤s5中的d液中三甲基氯硅烷与六甲基二硅氧烷的质量比采用1~10:100。

20.优选地,所述步骤s5中的室温密闭时间为2~12h,马弗炉煅烧的温度为500~700℃,保温时间为1~6h。

21.本发明通过微乳液进行修饰,引入相诱导分离剂以及模板剂,获得多孔结构的二氧化硅,同时在油相中加入纳米炭黑,使得在油水界面处分布纳米炭黑,减缓或抑制了界面反应,消除球形二氧化硅表面的致密化问题。硅酸钠在水解,缩聚过程中,形成多孔的二氧化硅凝胶,粒子表面含有大量的羟基,在干燥过程中,溶剂蒸发,会产生很大的表面张力,使得二氧化硅的多孔结构坍塌。因此,本发明采用了液相表面修饰法,利用强化学活性的三甲基氯硅烷,低表面张力的溶剂六甲基二硅氧烷对球形二氧化硅进行表面修饰,将纳米二氧化硅粒子上的羟基替换成烷基,避免在干燥过程中,溶剂蒸发后导致二氧化硅气凝胶结构致密化。

22.通过本发明方法制备的低热导率的分级多孔球形二氧化硅气凝胶,其孔径由两部分构成,分别是6~10nm,30~80nm;球形二氧化硅的振实密度为0.1~0.5g/ml;球形二氧化硅的比表面积为200~800m2/g;球形二氧化硅的热导率为0.026~0.063w/(m

·

k),为推动工业化生产低热导率的二氧化硅气凝胶提供了一种有效的方法。

附图说明

23.图1为实施例1获得的分级多孔球形二氧化硅气凝胶的孔径分布;

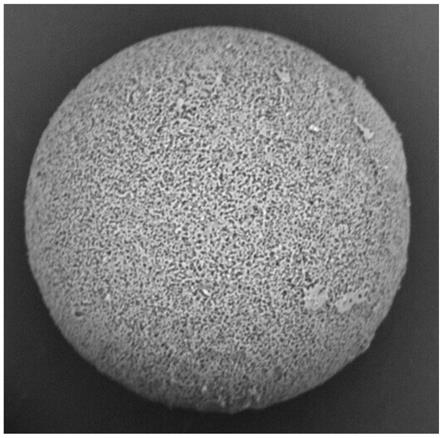

24.图2为实施例1获得的分级多孔球形二氧化硅气凝胶的sem图。

具体实施方式

25.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

26.实施例1

27.1.原料配比如下表所示:

[0028][0029]

2.按照上述质量比,工艺流程如下:

[0030]

s1、将a组原料进行混合,顺序为先将脂肪醇聚氧乙烯醚溶于去离子水中,形成透明液体,再将聚乙烯醇溶于其中,最后加入水玻璃搅拌均匀形成a液待用;

[0031]

s2、将b组原料进行混合,顺序为先将吐温80,司盘80溶于有机溶剂中,然后添加50nm炭黑于其中搅拌均匀形成b液待用;

[0032]

s3、c组直接将催化剂溶于去离子水形成c液待用;

[0033]

s4、将a液与b液置于乳化机中进行乳化,20mins后,以1000r/min的速度搅拌,同时快速加入c液,搅拌5h后,停止搅拌,进行离心沉降,获得黑色沉淀。再用乙醇浸泡黑色沉淀,搅拌浸泡时间为10mins,再离心沉降,重复3次,获得黑色凝胶;

[0034]

s5、d组将三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时将s4、步骤的黑色凝胶置于d液中,室温密封静置6h,再离心沉降,获得表面修饰的球形二氧化硅,最后将其置于600℃马弗炉煅烧3h,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

[0035]

如图1所示,为实施例1采用jw-bk200a比表面积分析仪获得球形二氧化硅气凝胶的孔径分布图;由图1可知,此球形二氧化硅气凝胶具有分级的多孔结构,孔径主要分布为6~10nm,30~80nm。

[0036]

如图2所示,为实施例1采用phenom xl(飞纳台式扫描电镜)测得球形二氧化硅表面形貌,球形二氧化硅气凝胶的sem图。由图2可知,球形二氧化硅气凝胶具有大孔结构。

[0037]

实施例2

[0038]

1.原料配比如下表所示:

[0039][0040][0041]

2.按照上述质量比,工艺流程如下:

[0042]

s1、将a组原料进行混合,顺序为先将脂肪醇聚氧乙烯醚溶于去离子水中,形成透明液体,再将聚乙烯醇溶于其中,最后加入水玻璃搅拌均匀形成a液待用;

[0043]

s2、将b组原料进行混合,顺序为先将吐温80,司盘80溶于有机溶剂中,然后添加50nm炭黑于其中搅拌均匀形成b液待用;

[0044]

s3、c组直接将催化剂溶于去离子水形成c液待用;

[0045]

s4、将a液与b液置于乳化机中进行乳化,20mins后,以1000r/min的速度搅拌,同时快速加入c液,搅拌5h后,停止搅拌,进行离心沉降,获得黑色沉淀。再用乙醇浸泡黑色沉淀,搅拌浸泡时间为10mins,再离心沉降,重复3次,获得黑色凝胶;

[0046]

s5、d组将三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时将s4、步骤的黑色凝胶置于d液中,室温密封静置6h,再离心沉降,获得表面修饰的球形二氧化硅,最后将其置于600℃马弗炉煅烧3h,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

[0047]

实施例3

[0048]

1.原料配比如下表所示:

[0049][0050]

2.按照上述质量比,工艺流程如下:

[0051]

s1、将a组原料进行混合,顺序为先将脂肪醇聚氧乙烯醚溶于去离子水中,形成透明液体,再将聚乙烯醇溶于其中,最后加入水玻璃搅拌均匀形成a液待用;

[0052]

s2、将b组原料进行混合,顺序为先将吐温80,司盘80溶于有机溶剂中,然后添加50nm炭黑于其中搅拌均匀形成b液待用;

[0053]

s3、c组直接将催化剂溶于去离子水形成c液待用;

[0054]

s4、将a液与b液置于乳化机中进行乳化,20mins后,以1000r/min的速度搅拌,同时快速加入c液,搅拌5h后,停止搅拌,进行离心沉降,获得黑色沉淀。再用乙醇浸泡黑色沉淀,搅拌浸泡时间为10mins,再离心沉降,重复3次,获得黑色凝胶;

[0055]

s5、d组将三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时将s4、步骤的黑色凝胶置于d液中,室温密封静置6h,再离心沉降,获得表面修饰的球形二氧化硅,最后将其置于600℃马弗炉煅烧3h,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

[0056]

实施例4

[0057]

1.原料配比如下表所示:

[0058][0059][0060]

2.按照上述质量比,工艺流程如下:

[0061]

s1、将a组原料进行混合,顺序为先将脂肪醇聚氧乙烯醚溶于去离子水中,形成透明液体,再将聚乙烯醇溶于其中,最后加入水玻璃搅拌均匀形成a液待用;

[0062]

s2、将b组原料进行混合,顺序为先将吐温80,司盘80溶于有机溶剂中,然后添加50nm炭黑于其中搅拌均匀形成b液待用;

[0063]

s3、c组直接将催化剂溶于去离子水形成c液待用;

[0064]

s4、将a液与b液置于乳化机中进行乳化,20mins后,以1000r/min的速度搅拌,同时快速加入c液,搅拌5h后,停止搅拌,进行离心沉降,获得黑色沉淀。再用乙醇浸泡黑色沉淀,搅拌浸泡时间为10mins,再离心沉降,重复3次,获得黑色凝胶;

[0065]

s5、d组将三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时将s4、步骤的黑色凝胶置于d液中,室温密封静置6h,再离心沉降,获得表面修饰的球形二氧化硅,最后将其置于600℃马弗炉煅烧3h,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

[0066]

实施例5

[0067]

1.原料配比如下表所示:

[0068][0069]

2.按照上述质量比,工艺流程如下:

[0070]

s1、将a组原料进行混合,顺序为先将脂肪醇聚氧乙烯醚溶于去离子水中,形成透明液体,再将聚乙烯醇溶于其中,最后加入水玻璃搅拌均匀形成a液待用;

[0071]

s2、将b组原料进行混合,顺序为先将吐温80,司盘80溶于有机溶剂中,然后添加50nm炭黑于其中搅拌均匀形成b液待用;

[0072]

s3、c组直接将催化剂溶于去离子水形成c液待用;

[0073]

s4、将a液与b液置于乳化机中进行乳化,20mins后,以1000r/min的速度搅拌,同时快速加入c液,搅拌5h后,停止搅拌,进行离心沉降,获得黑色沉淀。再用乙醇浸泡黑色沉淀,搅拌浸泡时间为10mins,再离心沉降,重复3次,获得黑色凝胶;

[0074]

s5、d组将三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时将s4、步骤的黑色凝胶置于d液中,室温密封静置6h,再离心沉降,获得表面修饰的球形二氧化硅,最后将其置于600℃马弗炉煅烧3h,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

[0075]

实施例6

[0076]

1.原料配比如下表所示:

[0077][0078][0079]

2.按照上述质量比,工艺流程如下:

[0080]

s1、将a组原料进行混合,顺序为先将脂肪醇聚氧乙烯醚溶于去离子水中,形成透明液体,再将聚乙烯醇溶于其中,最后加入水玻璃搅拌均匀形成a液待用;

[0081]

s2、将b组原料进行混合,顺序为先将吐温80,司盘80溶于有机溶剂中,然后添加50nm炭黑于其中搅拌均匀形成b液待用;

[0082]

s3、c组直接将催化剂溶于去离子水形成c液待用;

[0083]

s4、将a液与b液置于乳化机中进行乳化,20mins后,以1000r/min的速度搅拌,同时快速加入c液,搅拌5h后,停止搅拌,进行离心沉降,获得黑色沉淀。再用乙醇浸泡黑色沉淀,搅拌浸泡时间为10mins,再离心沉降,重复3次,获得黑色凝胶;

[0084]

s5、d组将三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时将s4、步骤的黑色凝胶置于d液中,室温密封静置6h,再离心沉降,获得表面修饰的球形二氧化硅,最后将其置于600℃马弗炉煅烧3h,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

[0085]

实施例7

[0086]

1.原料配比如下表所示:

[0087]

[0088][0089]

2.按照上述质量比,工艺流程如下:

[0090]

s1、将a组原料进行混合,顺序为先将脂肪醇聚氧乙烯醚溶于去离子水中,形成透明液体,再将聚乙烯醇溶于其中,最后加入水玻璃搅拌均匀形成a液待用;

[0091]

s2、将b组原料进行混合,顺序为先将吐温80,司盘80溶于有机溶剂中,然后添加50nm炭黑于其中搅拌均匀形成b液待用;

[0092]

s3、c组直接将催化剂溶于去离子水形成c液待用;

[0093]

s4、将a液与b液置于乳化机中进行乳化,20mins后,以1000r/min的速度搅拌,同时快速加入c液,搅拌5h后,停止搅拌,进行离心沉降,获得黑色沉淀。再用乙醇浸泡黑色沉淀,搅拌浸泡时间为10mins,再离心沉降,重复3次,获得黑色凝胶;

[0094]

s5、d组将三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时将s4、步骤的黑色凝胶置于d液中,室温密封静置6h,再离心沉降,获得表面修饰的球形二氧化硅,最后将其置于600℃马弗炉煅烧3h,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

[0095]

实施例8

[0096]

1.原料配比如下表所示:

[0097][0098]

2.按照上述质量比,工艺流程如下:

[0099]

s1、将a组原料进行混合,顺序为先将脂肪醇聚氧乙烯醚溶于去离子水中,形成透明液体,再将聚乙烯醇溶于其中,最后加入水玻璃搅拌均匀形成a液待用;

[0100]

s2、将b组原料进行混合,顺序为先将吐温80,司盘80溶于有机溶剂中,然后添加50nm炭黑于其中搅拌均匀形成b液待用;

[0101]

s3、c组直接将催化剂溶于去离子水形成c液待用;

[0102]

s4、将a液与b液置于乳化机中进行乳化,20mins后,以1000r/min的速度搅拌,同时快速加入c液,搅拌5h后,停止搅拌,进行离心沉降,获得黑色沉淀。再用乙醇浸泡黑色沉淀,搅拌浸泡时间为10mins,再离心沉降,重复3次,获得黑色凝胶;

[0103]

s5、d组将三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时将s4、步骤的黑色凝胶置于d液中,室温密封静置6h,再离心沉降,获得表面修饰的球形二氧化硅,最后将其置于600℃马弗炉煅烧3h,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

[0104]

实施例9

[0105]

1.原料配比如下表所示:

[0106][0107][0108]

2.按照上述质量比,工艺流程如下:

[0109]

s1、将a组原料进行混合,顺序为先将脂肪醇聚氧乙烯醚溶于去离子水中,形成透明液体,再将聚乙烯醇溶于其中,最后加入水玻璃搅拌均匀形成a液待用;

[0110]

s2、将b组原料进行混合,顺序为先将吐温80,司盘80溶于有机溶剂中,然后添加50nm炭黑于其中搅拌均匀形成b液待用;

[0111]

s3、c组直接将催化剂溶于去离子水形成c液待用;

[0112]

s4、将a液与b液置于乳化机中进行乳化,20mins后,以1000r/min的速度搅拌,同时快速加入c液,搅拌5h后,停止搅拌,进行离心沉降,获得黑色沉淀。再用乙醇浸泡黑色沉淀,搅拌浸泡时间为10mins,再离心沉降,重复3次,获得黑色凝胶;

[0113]

s5、d组将三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时将s4、步骤的黑色凝胶置于d液中,室温密封静置6h,再离心沉降,获得表面修饰的球形二氧化硅,最后将其置于600℃马弗炉煅烧3h,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

[0114]

实施例10

[0115]

1.原料配比如下表所示:

[0116][0117]

2.按照上述质量比,工艺流程如下:

[0118]

s1、将a组原料进行混合,顺序为先将脂肪醇聚氧乙烯醚溶于去离子水中,形成透明液体,再将聚乙烯醇溶于其中,最后加入水玻璃搅拌均匀形成a液待用;

[0119]

s2、将b组原料进行混合,顺序为先将吐温80,司盘80溶于有机溶剂中,然后添加50nm炭黑于其中搅拌均匀形成b液待用;

[0120]

s3、c组直接将催化剂溶于去离子水形成c液待用;

[0121]

s4、将a液与b液置于乳化机中进行乳化,20mins后,以1000r/min的速度搅拌,同时快速加入c液,搅拌5h后,停止搅拌,进行离心沉降,获得黑色沉淀。再用乙醇浸泡黑色沉淀,搅拌浸泡时间为10mins,再离心沉降,重复3次,获得黑色凝胶;

[0122]

s5、d组将三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时将s4、步骤的黑色凝胶置于d液中,室温密封静置6h,再离心沉降,获得表面修饰的球形二氧化硅,最后将其置于600℃马弗炉煅烧3h,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

[0123]

实施例11

[0124]

1.原料配比如下表所示:

[0125][0126][0127]

2.按照上述质量比,工艺流程如下:

[0128]

s1、将a组原料进行混合,顺序为先将脂肪醇聚氧乙烯醚溶于去离子水中,形成透明液体,再将聚乙烯醇溶于其中,最后加入水玻璃搅拌均匀形成a液待用;

[0129]

s2、将b组原料进行混合,顺序为先将吐温80,司盘80溶于有机溶剂中,然后添加50nm炭黑于其中搅拌均匀形成b液待用;

[0130]

s3、c组直接将催化剂溶于去离子水形成c液待用;

[0131]

s4、将a液与b液置于乳化机中进行乳化,20mins后,以1000r/min的速度搅拌,同时快速加入c液,搅拌5h后,停止搅拌,进行离心沉降,获得黑色沉淀。再用乙醇浸泡黑色沉淀,搅拌浸泡时间为10mins,再离心沉降,重复3次,获得黑色凝胶;

[0132]

s5、d组将三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时将s4、步骤的黑色凝胶置于d液中,室温密封静置6h,再离心沉降,获得表面修饰的球形二氧化硅,最后将其置于600℃马弗炉煅烧3h,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

[0133]

实施例12

[0134]

1.原料配比如下表所示:

[0135]

[0136][0137]

2.按照上述质量比,工艺流程如下:

[0138]

s1、将a组原料进行混合,顺序为先将脂肪醇聚氧乙烯醚溶于去离子水中,形成透明液体,再将聚乙烯醇溶于其中,最后加入水玻璃搅拌均匀形成a液待用;

[0139]

s2、将b组原料进行混合,顺序为先将吐温80,司盘80溶于有机溶剂中,然后添加50nm炭黑于其中搅拌均匀形成b液待用;

[0140]

s3、c组直接将催化剂溶于去离子水形成c液待用;

[0141]

s4、将a液与b液置于乳化机中进行乳化,20mins后,以1000r/min的速度搅拌,同时快速加入c液,搅拌5h后,停止搅拌,进行离心沉降,获得黑色沉淀。再用乙醇浸泡黑色沉淀,搅拌浸泡时间为10mins,再离心沉降,重复3次,获得黑色凝胶;

[0142]

s5、d组将三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时将s4、步骤的黑色凝胶置于d液中,室温密封静置6h,再离心沉降,获得表面修饰的球形二氧化硅,最后将其置于600℃马弗炉煅烧3h,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

[0143]

实施例13

[0144]

1.原料配比如下表所示:

[0145][0146]

2.按照上述质量比,工艺流程如下:

[0147]

s1、将a组原料进行混合,顺序为先将脂肪醇聚氧乙烯醚溶于去离子水中,形成透明液体,再将聚乙烯醇溶于其中,最后加入水玻璃搅拌均匀形成a液待用;

[0148]

s2、将b组原料进行混合,顺序为先将吐温80,司盘80溶于有机溶剂中,然后添加50nm炭黑于其中搅拌均匀形成b液待用;

[0149]

s3、c组直接将催化剂溶于去离子水形成c液待用;

[0150]

s4、将a液与b液置于乳化机中进行乳化,20mins后,以1000r/min的速度搅拌,同时快速加入c液,搅拌5h后,停止搅拌,进行离心沉降,获得黑色沉淀。再用乙醇浸泡黑色沉淀,搅拌浸泡时间为10mins,再离心沉降,重复3次,获得黑色凝胶;

[0151]

s5、d组将三甲基氯硅烷溶于六甲基二硅氧烷中形成d液,同时将s4、步骤的黑色凝胶置于d液中,室温密封静置6h,再离心沉降,获得表面修饰的球形二氧化硅,最后将其置于600℃马弗炉煅烧3h,冷却后获得低热导率的分级多孔球形二氧化硅气凝胶。

[0152]

与现有技术相比,现有技术中的微乳液制备的球形二氧化硅,具有较低的比表面积,其孔径分布窄并且小,振实密度高,热导率高,不适合作为隔热保温填充材料。而本发明通过对微乳液法进行修饰,引入相诱导分离剂以及模板剂,获得多孔结构二氧化硅,同时在油相中加入纳米炭黑,使得在油水界面处分布纳米炭黑,减缓或抑制了界面反应,消除球形二氧化硅表面的致密化问题。硅酸钠在水解,缩聚过程中,形成多孔的二氧化硅凝胶,粒子表面含有大量的羟基,在干燥过程中,溶剂蒸发,会产生很大的表面张力,使得二氧化硅的多孔结构坍塌。因此,本发明采用了液相表面修饰法,利用强化学活性的三甲基氯硅烷,低表面张力的溶剂六甲基二硅氧烷对球形二氧化硅进行表面修饰,将纳米二氧化硅粒子上的

羟基替换成烷基,避免在干燥过程中,溶剂蒸发后导致结构致密化。通过本发明方法制备低热导率的分级多孔球形二氧化硅气凝胶,其孔径由两部分构成,分别是6~10nm,30~80nm;球形二氧化硅的振实密度为0.1~0.5g/ml;球形二氧化硅的比表面积为200~800m2/g;球形二氧化硅的热导率为0.026~0.063w/(m

·

k),为推动工业化生产低热导率的二氧化硅气凝胶提供了一种有效的方法。

[0153]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。