1.本实用新型属于刀阀加工技术领域,具体涉及一种刀阀内壁硫化模具。

背景技术:

2.在现有的阀门中,用于化工领域的xb型刀阀需具有较好的耐腐蚀性,目前的此类阀门多是金属附着橡胶材质,其内壁在使用时被流动的腐蚀液体冲击、腐蚀,造成阀门的快速磨损、渗漏甚至报废;为了改善以上问题,阀门生产商通常会考虑在阀门内芯表面层附着一层耐腐蚀的聚氨酯层,通过此种结构实现产品改善,经过尝试,此种结构可有效的实现阀门耐腐蚀以及耐磨性的提高;但是目前在国内该领域中,实现此种阀门内壁附着聚氨酯的技术一直无法实现,该种聚氨酯附着工艺的加工主要依靠国外厂家进行且生产工艺一直被国外垄断。

3.本技术人对现有此类产品进行分析,认为可通过专用模具实现整个阀门工件内外腔的支撑,通过与硫化机配合实现聚氨酯在其内部附着技术的实现。

技术实现要素:

4.为克服现有技术不足,本实用新型提供了一种刀阀内壁硫化模具,其通过新颖的结构设计以及生产工序设计,可对现有的刀阀进行内壁聚氨酯附着,并且其附着效果要比目前的国外所加工的产品强度更好、表面更光滑。

5.为实现上述技术目的,本实用新型采用以下方案:一种刀阀内壁硫化模具,其包括底部固定盘,所述的底部固定盘上设置有通孔以及中间凸出部,所述的中间凸出部上设置有贯穿孔;所述的底部固定盘的上部设置有可以自由更换的中部定位模块,所述的中部定位模块的底部设置有定位轴用于和贯穿孔插接匹配;所述的底部固定盘的上部设置有上部固定块,所述的上部固定块的中心处设置有上部贯穿孔;在上部固定块和底部固定盘之间设置有插板,所述的插板上设置有中部贯穿孔;一根定位杆贯穿底部固定盘和插板以及上部固定块并将三部件锁紧至一体,所述的上部固定块的顶部设置有顶部固定盘和阀门顶端面锁紧;所述的顶部固定盘的中部设置有贯穿腔室,本装置还包括一个挤压部,所述的挤压部可在贯穿腔室内竖向移动实现对内部物料的挤压施力;所述的插板上设置有一个侧部端塞,插板贯穿侧部端塞设置并实现阀门闸板口的封堵。

6.所述的底部固定盘的顶面上,其在中间凸出部的周边设置有侧面避让槽。

7.所述的中部定位模块的外径和阀门中部过孔的内径匹配,两者过盈配合。

8.所述的侧部端塞上设置有一个插接凸出部,所述的插接凸出部与阀门闸板口内径间隙配合。

9.所述的插板的端部设置有一个竖向贯穿的施力孔用以拆卸时的施力。

10.所述的中部定位模块的上部设置有顶部拿取部。

11.所述的底部固定盘的下部设置有一个支撑盘,所述的支撑盘上设置有螺栓避让孔用于实现底部固定盘下部螺母的避让。

12.本实用新型的有益效果为:本实用新型通过以上设置,其采用多个模具块组合,通过一定的组装顺序实现固定、校正、锁紧等一系列动作实现对阀门的固定,然后在模具块和阀门内壁之间设置有间隙,在灌注聚氨酯后进行加压处理,可通过压力推进聚氨酯在各个部位流动并冷却,冷却后实现阀门内部聚氨酯的附和,通过此种结构设置,可一次性成型,成型后只需边角切削整理即可实现完整聚氨酯包覆,其不需后续加工处理,精度高,内部各部位聚氨酯贴附后聚氨酯厚度可保证等厚,经过长时间打样测试,其精度以及外观远超目前国外技术所完成的产品,并且成型工序少,速度快,可在国内推广,是一种理想的刀阀内壁硫化模具。

附图说明

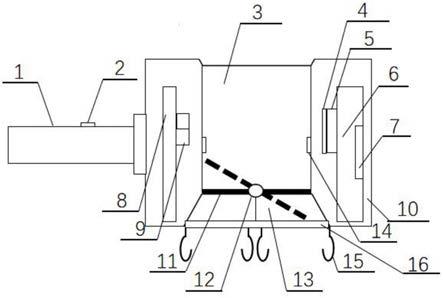

13.图1为本阀门立体结构示意图;

14.图2为本阀门内部结构示意图;

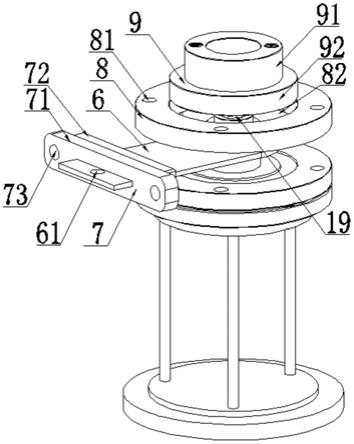

15.图3为本刀阀内壁硫化模具在校正状态下组装结构示意图;

16.图4为本刀阀内壁硫化模具在校正状态下内部结构示意图;

17.图5为本刀阀内壁硫化模具组装完毕后顶部立体结构示意图;

18.图6为本刀阀内壁硫化模具组装完毕后内部结构示意图;

19.图7为本刀阀内壁硫化模具组装完毕后底部立体结构示意图;

20.附图中:

21.1、阀门,10、阀门顶端面,11、阀门闸板口,12、闸板腔覆膜,13、阀体,14、放射凸出部,15、竖向螺母孔,16、导流腔,17、闸板腔,18、定位杆,2、支撑架,21、支撑立柱,22、顶部支撑环,3、支撑盘,31、底部避让孔,4、底部固定盘,41、侧面避让槽,42、中间凸出部,43、底部通孔,5、中部定位模块,51、顶部拿取杆,52、定位块,53、定位轴,6、插板,61、施力孔,7、侧部端塞,71、端塞本体,72、插接凸出部,73、侧部通孔,8、顶部固定盘,81、顶部螺纹孔,82、贯穿腔室,9、挤压部,91、固定部,92、挤压施力部。

具体实施方式

22.一种刀阀内壁硫化模具,如附图1和图2所示,该模具是用于阀门1的闸板腔17以及导流腔16内部以及端面的聚氨酯低温硫化包覆;在该实施例中,闸板腔覆膜12以及导流腔16内部以及端面的覆膜要求表面光滑且覆膜厚度统一;其具体通过以下模具实现:

23.其包括一个底部固定盘4,所述的底部固定盘4上设置有底部通孔43以及中间凸出部42,所述的中间凸出部41上设置有贯穿孔;底部固定盘4上的通孔规格与阀体13上的竖向螺母孔15匹配;所述的底部固定盘4的顶面上,其在中间凸出部的周边设置有侧面避让槽41,如图1中的阀体上,在其导流腔16的侧部设置有聚氨酯层,通过侧面避让槽41可实现此处的注胶。

24.所述的底部固定盘4的上部设置有可以自由更换的中部定位模块5,其主要目的是实现对阀体与底部固定盘4组配精度的校正,所述的中部定位模块5为回转体结构设置,中部定位模块5的底部设置有定位轴53用于和中间凸出部41上设置的贯穿孔插接匹配,中部定位模块5的顶部设置有顶部拿取杆51用于拿取放置;所述的中部定位模块5上的定位块52的外径和阀门中部过孔(导流腔16未覆膜时)的内径匹配,两者过盈配合。

25.所述的底部固定盘4的上部设置有上部固定块19,所述的上部固定块19的中心处设置有上部贯穿孔;在上部固定块19和底部固定盘4之间设置有插板6,所述的插板6上设置有中部贯穿孔;一根定位杆18贯穿底部固定盘4和插板6和上部固定块19并将三部件锁紧至一体,所述的上部固定块19的顶部设置有顶部固定盘8和阀门顶端面锁紧;所述的侧部端塞上设置有一个插接凸出部,所述的插接凸出部与阀门闸板口内径间隙配合。

26.所述的顶部固定盘8的中部设置有贯穿腔室82;本装置还包括一个挤压部9,所述的挤压部9可在贯穿腔室82内竖向移动实现对内部物料的挤压施力;所述的插板6上设置有一个侧部端塞7,插板6贯穿侧部端塞7设置并实现阀门闸板口11的封堵。

27.为方便拆卸,所述的插板6的端部设置有一个竖向贯穿的施力孔61用以拆卸时的施力。

28.在以上结构设置的基础上,进一步的,所述的底部固定盘4的下部设置有一个支撑盘3,所述的支撑盘3上设置有螺栓避让孔31用于实现底部固定盘4下部螺母的避让。再进一步的,为方便组装,本装置在硫化机以外进行工件安装,其还设置有一个支撑架2,所述的支撑架2上设置有支撑立柱21,通支撑立柱21顶部设置有一个顶部支撑环22用以实现整套模具以及阀门1的固定。

29.以上所述的刀阀内壁硫化模具的使用方法公开如下:

30.1.将阀门1放置到底部固定盘4上,为方便操作,可将本装置放置到支撑架2顶部的顶部支撑环22上,抬高本装置,实现其组装操作;阀体13底端面通对应底部固定盘4顶端面设置,底部固定盘4的中间凸出部41插入至阀门中部过孔内,阀门1的底端面与底部固定盘4预锁紧;

31.2.将中部定位模块5贯穿阀门中部过孔并插入至中间凸出部41上的贯穿孔内,此时观察阀体13内部与定位轴53是否为间隙或者过盈配合,间隙的大小是否均匀,可进行轻微敲击调整,调整完毕后实现阀门1底端面与底部固定盘4锁死固定

32.3.插板6插入至闸板腔室17内,插板贯穿孔与中间凸出部41上的贯穿孔同轴对应;

33.4.将上部固定块19插入至阀门1的中部过孔内,将中心锁死螺杆18自下而上依次贯穿底部固定盘4、插板6的贯穿孔、上部固定块19后锁紧固定;

34.5.将侧部端塞7塞入至阀门闸板口11内并与阀门闸板7的侧端面锁紧,插板6贯穿侧部端塞贯穿孔,侧部端塞7上的侧部通孔73和阀门侧部的螺纹孔连接固定以此实现整个侧部端塞7对阀门侧部端口的封堵固定;

35.6.将顶部固定盘8底端面放置到阀门1顶端面上并对应螺母孔实现锁紧;

36.7,以上组装工序完毕后,在顶部固定盘8中心处注胶,待胶液自阀门底端面、阀门顶端面以及阀门闸板口处流出后将以上模具组合连同工件挪移至硫化机台内部,挤压部9放置到顶部固定盘8的贯穿腔室81内,挤压部9的固定部91和硫化机施力部件连接,去下压过程中挤压施力部92进入至贯穿腔室81内内实现对胶液的挤压,此时挤压速度为60mm/s,压力值为50吨,待压力表显示压力为10pma时,机台稳压静置15分钟。

37.以上工序完成后,以组装顺序相反的顺序将各部件依次在阀门上拆卸,

38.以此实现对聚氨酯硫化工序的完成。

39.本实用新型通过以上结构设置后,其采用多个模具块组合,通过一定的组装顺序实现固定、校正、锁紧等一系列动作实现对阀门1的锁紧、固定,然后在模具块和阀门内壁之

间设置有间隙,在灌注聚氨酯后进行加压处理,可通过压力推进聚氨酯在各个部位流动并冷却,冷却后实现阀门内部聚氨酯的附和。

40.本装置进行聚氨酯贴附时可一次性成型,成型后只需边角切削整理即可实现完整聚氨酯包覆,其不需后续加工处理,精度高,内部各部位聚氨酯贴附后聚氨酯厚度可保证等厚,经过长时间打样测试,其精度以及外观远超目前国外技术所完成的产品,并且成型工序少,速度快,可在国内推广,是一种理想的刀阀内壁硫化模具。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。