1.本实用新型涉及输电塔基础领域,尤其涉及一种组合式装配式板式基础。

背景技术:

2.输电塔基础目前一般采用现浇基础,需要在现场搅拌混凝土或者采用混凝土然后现场浇筑。现场浇筑板式基础施工周期长,需要大量钢筋绑扎以及养护时间。由于装配式建筑的特点是构件工厂化生产,现场进行组装;在输电塔基础领域逐渐出现装配式板式基础替代现浇基础的方式。

3.但是,发明人发现,现有装配式板式基础由于组件之间没有连接,因此只能承受下压荷载,无法承受上拔力,存在连接不稳定的问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的是提供一种组合式装配式板式基础,既可以承受下压力,又可以承受上拔力,提高基础稳定性,提高施工效率。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:

6.本实用新型的实施例提供了一种组合式装配式板式基础,包括多个底板单元,底板单元沿水平方向拼接形成装配式底板,装配式底板上部安装立柱;相邻底板单元的拼接缝上侧可拆卸安装连接梁,连接梁沿立柱周向分布并与立柱可拆卸连接。

7.作为进一步的实现方式,所述连接梁为台阶式结构。

8.作为进一步的实现方式,所述连接梁上表面间隔设置若干垫片,通过垫片安装连接螺栓与底板单元固定。

9.作为进一步的实现方式,所述连接梁通过连接板与立柱侧面固定,设置于立柱对称的两侧面的连接板通过对拉螺栓相连。

10.作为进一步的实现方式,所述连接板设有用于对拉螺栓穿过的孔洞。

11.作为进一步的实现方式,所述立柱设置为至少两段,立柱内预留纵向钢筋,立柱之间的纵向钢筋通过连接套筒相连。

12.作为进一步的实现方式,所述连接梁内部设有钢筋笼,钢筋笼与连接板固定。

13.作为进一步的实现方式,所述立柱为直柱或斜柱。

14.作为进一步的实现方式,所述立柱为直柱时,其顶部设有地脚螺栓;所述立柱为斜柱时,其顶部设有角钢。

15.作为进一步的实现方式,所述立柱位于装配式底板的中心位置。

16.本实用新型的有益效果如下:

17.(1)本实用新型通过底板单元与连接梁的组合形式,底板单元与连接梁通过连接螺栓实现纵向连接,连接梁与立柱通过对拉螺栓实现横向连接,使基础既可以承受下压力,又可以承受上拔力,提高了结构稳定性。

18.(2)本实用新型在底板单元的拼接缝位置设置台阶式的连接梁,可以有效降低底

板单元厚度,减少材料用量,提高经济性。

19.(3)本实用新型的底板单元和立柱通过连接套筒连接,提高了基础的整体性;底板单元与立柱的拆分方案降低了组件运输的难度,立柱可分为多段,使基础适用于不同埋深的情况。

20.(4)本实用新型的连接梁与连接板固定为一体,便于运输;基础构件全部实现预制装配化,大大提高现场施工效率。

附图说明

21.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

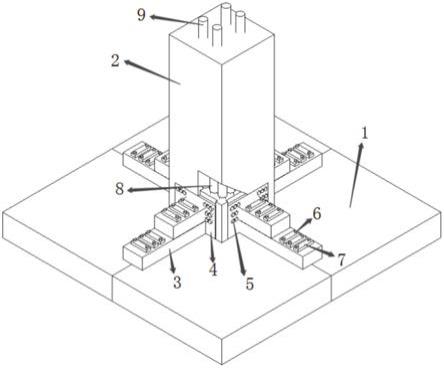

22.图1是本实用新型根据一个或多个实施方式的立体图;

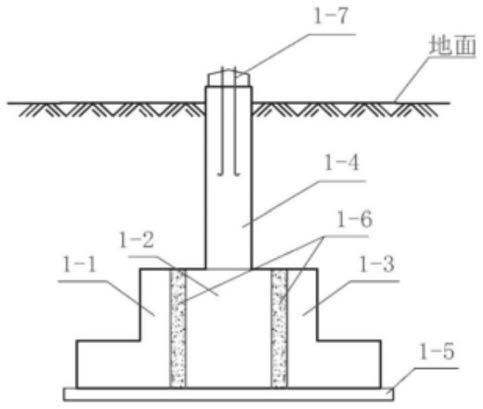

23.图2是本实用新型根据一个或多个实施方式的主视图;

24.图3是本实用新型根据一个或多个实施方式的俯视图;

25.图4是本实用新型根据一个或多个实施方式的连接梁剖面图;

26.其中,1、底板单元,2、立柱,3、连接梁,4、连接板,5、对拉螺栓,6、连接螺栓,7、垫片,8、连接套筒,9、地脚螺栓,10、钢筋笼。

具体实施方式

27.实施例一:

28.本实施例提供了一种组合式装配式板式基础,如图1和图2所示,包括底板单元1、立柱2、连接梁3,多个底板单元1沿水平方向拼接形成装配式底板,立柱2设置于装配式底板上侧中心位置,连接梁3沿立柱2周向安装。

29.立柱2的横截面可以设置为矩形或圆形,在本实施例中,以横截面为矩形的立柱2为例;立柱2底部安装四个底板单元1。

30.本实施例的立柱2采用多段式结构,即通过多段立柱拼接;有利于调整基础埋深,提高基础的适用性。立柱2内部预埋有纵向钢筋,纵向钢筋之间通过连接套筒8相连。底板单元1内预埋纵向钢筋,与立柱2的纵向钢筋通过连接套筒8相连。

31.优选地,所述连接套筒8为灌浆套筒,通过灌浆套筒灌注混凝土浆液,实现纵向钢筋的稳定连接。灌浆套筒的灌浆料应掺入适量膨胀剂,掺入膨胀剂后,混凝土强度应满足设计要求。

32.进一步的,连接梁3沿立柱2周向设置四个,每个连接梁3对应立柱2的一个侧面,且连接梁3设置于相邻底板单元1的拼接缝上。在本实施例中,连接梁3设置为台阶式结构,能够有效减少材料量。

33.如图4所示,连接梁3内部设置钢筋笼10,连接梁3制作时,绑扎完钢筋笼10后,钢筋笼10中的纵向钢筋(沿连接梁3长度方向上的钢筋)和连接板4焊接固定,然后再浇筑混凝土;连接梁3和连接板4固定为一个整体运输,便于与立柱2组装。

34.进一步的,连接梁3上表面间隔设置多个垫片7,垫片7的长度方向与连接梁3宽度方向保持一致,垫片7通过连接螺栓6与底板单元1连接固定,便于拆装。垫片7的设置可避免

连接螺栓6应力集中将混凝土局部压碎。

35.在本实施例中,连接板4为矩形钢板,如图3所示,设于立柱2相对的两个侧面的连接板4通过对拉螺栓5连接。连接板4开设若干孔洞,以用于对拉螺栓5穿过,拧紧对拉螺栓5两端螺母后,连接梁3和立柱2实现可靠连接。

36.进一步的,所述立柱2为直柱或斜柱;所述立柱2为直柱时,其顶部设有地脚螺栓9;所述立柱2为斜柱时,其顶部设有角钢。

37.当基础荷载较小时,可以不设置连接梁3,此时不需设置连接板4和对拉螺栓5,底板单元1直接通过连接螺栓6和垫片7进行可靠连接。采用连接梁3时,其长度和宽度可根据基础作用力大小计算决定。

38.以四个底板单元1拼装为例对施工过程进行说明:

39.现场施工时,首先进行基坑的开挖。

40.然后将4块底板单元1吊装就位,接着吊装立柱2,将底板单元1和立柱2通过连接套筒8连接。然后吊装连接梁3,分别穿入对拉螺栓5和连接螺栓6,连接梁3上放置垫片7,通过连接螺栓6进行紧固。

41.最后进行基坑回填。基坑回填时,基坑内不得有水及杂物,回填土中树根、杂草必须清除。回填土应分层夯实,每层厚200mm~300mm。

42.本实施例连接梁3的设置可以有效降低底板单元1厚度,经济性高;而且与底板单元1共同连接,既可以承受下压力,又可以承受上拔力;提高了组件连接强度,提高了连接的可靠性。底板单元1和立柱2灌浆套筒的连接方式可提高基础的整体性。

43.本实施例的施工现场仅存在灌浆湿作业,无需现场浇筑,避免钢筋绑扎,无需长时间的混凝土养护,能够提高施工效率。

44.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。