旋转电机

相关申请的援引

1.本技术以2019年7月17日申请的日本专利申请2019-132307号专利为基础,在此援引其记载内容。

技术领域

2.本说明书的公开涉及一种旋转电机。

背景技术:

3.以往,已知一种旋转电机,包括:励磁元件,上述励磁元件包括磁体部,上述磁体部具有极性在周向上交替的多个磁极;以及电枢,上述电枢具有多相的电枢绕组。另外,已知通过将电枢绕组卷绕于设置于卷框的定位用突起来将电枢整体上形成为圆筒状的技术(例如参照专利文献1)。现有技术文献专利文献

4.专利文献1:日本专利实开昭57-21243号公报

技术实现要素:

5.然而,在上述专利文献1所记载的电枢中,由于构成为将电枢绕组直接卷绕于电枢铁芯,认为会产生用于绕线作业的制造装置(飞轮等)大型化等不良情况。例如,在不具有极齿的所谓无极齿结构的电枢中,换言之,在不进行电枢绕组相对于极齿的卷绕的结构的电枢中,关于电枢绕组的组装,认为存在技术改善的余地。

6.本公开是鉴于上述情况而作出的,其目的在于提供一种能够简单地实现电枢绕组的组装的旋转电机。

7.本说明书公开的多个方式采用互相不同的技术手段来实现各个目的。参照后续详细的说明和附图,可以更明确本说明书公开的目的、特征和效果。

8.方式1是一种旋转电机,包括:励磁元件,上述励磁元件具有极性在周向上交替的多个磁极;多相的电枢绕组,上述电枢绕组针对每相具有由多个部分绕组构成的相绕组;以及支承构件,上述支承构件设置于上述电枢绕组的径向内侧和径向外侧中的与上述励磁元件相反的一侧,并且对上述多个部分绕组进行支承,上述励磁元件和上述电枢绕组设置成沿径向彼此相对,上述部分绕组具有:一对中间导线部,上述一对中间导线部沿轴向延伸,并且沿周向分开规定间隔而设置;以及搭接部,上述搭接部设置于轴向一端侧和另一端侧,并且将上述一对中间导线部环状地连接,在上述一对中间导线部和各上述搭接部中,导线材料被多层地卷绕,

在上述部分绕组中的上述一对中间导线部之间配置有其他相的上述部分绕组的上述一对中间导线部中的一个中间导线部,由此各相的上述中间导线部沿周向以规定顺序排列,并且在上述电枢绕组的线圈边端部处,不同相的上述部分绕组中的上述搭接部彼此成为交叉状态,在上述部分绕组中一体化地设置有用于将该部分绕组安装于上述支承构件的安装构件,在沿周向相邻且上述搭接部彼此成为交叉状态的两个上述部分绕组中,与这些部分绕组一体化的上述安装构件在上述线圈边端部处通过共用的固定构件固定于上述支承构件。

9.在上述结构的旋转电机的电枢绕组中,部分绕组具有一对中间导线部以及将该一对中间导线部环状地连接的搭接部,各相的中间导线部沿周向以规定顺序排列,并且在电枢绕组的线圈边端部处,不同相的部分绕组中的搭接部彼此成为交叉状态。在这种情况下,即使是不具有沿周向排列的多个极齿的无极齿结构,也能够通过将每个部分绕组向支承构件组装来构筑电枢绕组。

10.另外,在上述结构中,在沿周向相邻且搭接部彼此成为交叉状态的两个部分绕组中,与这些部分绕组一体化的安装构件在线圈边端部处通过共用的固定构件固定于支承构件,因此,能够简单地实施多个部分绕组相对于支承构件的安装。在使用绕线机等制造装置来制造电枢的情况下,能够使该制造装置小型化。其结果是,能够简单地实现电枢绕组的组装。

11.方式2是在方式1的基础上,上述部分绕组具有第一部分绕组和第二部分绕组,作为上述搭接部,上述第一部分绕组具有处于在径向内外比上述中间导线部更向上述支承构件一侧弯折的状态的第一搭接部,作为上述搭接部,上述第二部分绕组具有处于在上述第一搭接部的轴向外侧沿周向跨越该第一搭接部的一部分的状态的第二搭接部,在上述第一部分绕组中一体化地设置有作为上述安装构件的第一安装构件,在上述第二部分绕组中一体化地设置有作为上述安装构件的第二安装构件,上述第二安装构件具有突出部,上述突出部在径向上比上述第二搭接部更向上述支承构件一侧突出,该突出部配置成沿轴向与上述第一安装构件重叠,上述固定构件以与上述两个安装构件卡合的状态设置于上述第一安装构件和上述第二安装构件的上述突出部的重叠部分。

12.在上述结构中,第一部分绕组的第一搭接部沿径向弯折,第二部分绕组的第二搭接部以沿周向跨越该第一搭接部的一部分的状态设置,上述各搭接部以沿周向在供中间导线部排列的圆上交叉的方式配置。在这种情况下,在第二安装构件设置有比第二搭接部更向支承构件一侧突出的突出部,将该突出部与第一安装构件沿轴向重叠,并且在第一安装构件和第二安装构件的突出部的重叠部分设置固定构件,通过该固定构件将两个安装构件相对于支承构件固定。由此,能够使用共用的固定构件将第一安装构件(即第一部分绕组侧的安装构件)和第二安装构件(即第二部分绕组侧的安装构件)相对于支承构件理想地固定。

13.另外,最好是,第一部分绕组在轴向单侧或轴向两侧具有第一搭接部,第二部分绕组在轴向单侧或轴向两侧具有第二搭接部。

14.方式3是在方式2的基础上,上述第一安装构件以对上述第一部分绕组中的至少包

括上述第一搭接部的范围进行覆盖的方式安装,上述第二安装构件以对上述第二部分绕组中的至少包括上述第二搭接部的范围进行覆盖的方式安装,在上述第一安装构件和设置于上述第二安装构件的上述突出部的重叠部分中设置有上述固定构件。

15.根据上述结构,安装构件以对包括第一搭接部的范围进行覆盖的方式安装于各部分绕组,能够理想地实施线圈边端部处的由安装构件实现的各部分绕组的安装。另外,通过使用由绝缘材料构成的安装构件,能够抑制线圈边端部处的搭接部彼此相互摩擦而导致的绝缘性降低这样的不良情况。

16.方式4是在方式3的基础上,在上述第一安装构件中的覆盖上述第一搭接部的部分中设置有作为周向两侧的侧面的一对侧面部,在上述第二安装构件中的覆盖上述第二搭接部的部分中设置有上述突出部,在上述第一部分绕组和上述第二部分绕组相对于上述支承构件组装的状态下,设置于上述第一安装构件的上述侧面部的第一被卡合部和设置于上述第二安装构件的上述突出部中的从上述第二安装构件的周向一端到另一端之间的中央位置的第二被卡合部沿轴向相连,在上述各被卡合部处进行由上述固定构件实现的固定。

17.在上述结构中,在第一安装构件中的对第一搭接部进行覆盖的部分设置有一对侧面部,在第二安装构件中的对第二搭接部进行覆盖的部分设置有比该第二搭接部更向支承构件一侧突出的突出部。而且,在线圈边端部处,能够在沿周向相邻的两个第一安装构件之间的位置(第一安装构件彼此的边界位置)处,通过固定构件进行固定。在这种情况下,能够理想地实现通过共用的固定构件对第一安装构件和第二安装构件进行固定的结构。

18.方式5是在方式4的基础上,上述第一部分绕组中的上述第一搭接部呈向径向内外中的上述支承构件一侧凸出的弯曲状,在上述第一安装构件的上述侧面部中的上述第一搭接部的弯曲部的外侧的位置处设置有上述第一被卡合部。

19.在第一部分绕组的第一搭接部形成为弯曲状的结构中,在沿周向排列的第一搭接部之间形成有越靠近第一搭接部的前端侧宽度就越宽的间隙。在上述结构中,能够利用沿周向排列的第一搭接部之间的间隙,通过共用的固定构件对第一安装构件和第二安装构件进行固定。在这种情况下,能够尽可能地减小第二安装构件的突出部中的径向的突出量。

20.方式6是在方式3的基础上,在上述第一安装构件的覆盖上述第一搭接部的部分中设置有沿轴向与上述支承构件重叠且处于周向上的上述一对中间导线部之间的位置处的重叠部,在上述第二安装构件的覆盖上述第二搭接部的部分中的包括该第二安装构件的周向一端和周向另一端的位置处设置有上述突出部,在上述第一部分绕组和上述第二部分绕组相对于上述支承构件组装的状态下,设置于上述第一安装构件的上述重叠部的第一被卡合部和设置于上述第二安装构件的上述突出部的第二被卡合部沿轴向相连,在各上述被卡合部处进行由上述固定构件实现的固定。

21.在上述结构中,在第一安装构件中的对第一搭接部进行覆盖的部分设置有沿轴向与支承构件重叠的重叠部,在第二安装构件的对第二搭接部进行覆盖的部分中的包括周向一端和周向另一端的位置处设置有突出部。而且,在线圈边端部处,能够在沿周向相邻的两个第二安装构件之间的位置(第二安装构件彼此的边界位置)处,通过固定构件进行固定。在这种情况下,能够理想地实现通过共用的固定构件对第一安装构件和第二安装构件进行固定的结构。

22.方式7是在方式2至方式6中的任一项的基础上,在上述第一部分绕组中的轴向两

侧的各上述第一搭接部分别安装有作为上述第一安装构件的第一绝缘罩,在上述第二部分绕组中的轴向两侧的各上述第二搭接部分别安装有作为上述第二安装构件的第二绝缘罩,在上述第一绝缘罩和设置于上述第二绝缘罩的上述突出部的重叠部分设置有上述固定构件。

23.根据上述结构,在第一部分绕组和第二部分绕组的轴向两侧处的各搭接部分别安装有绝缘罩,由此能够抑制线圈边端部处的搭接部相互摩擦而导致的绝缘性降低这样的不良情况。其结果是,能够在抑制电枢绕组中的线圈边端部处的绝缘性降低的同时,简单地实现电枢绕组的组装。

24.方式8是在方式2至方式6中的任一项的基础上,作为上述第一安装构件,在上述第一部分绕组中的包含上述一对中间导线部和上述第一搭接部的范围内安装有第一绕组保持件,作为上述第二安装构件,在上述第二部分绕组中的包含上述一对中间导线部和上述第二搭接部的范围内安装有第二绕组保持件,在上述第一绕组保持件和设置于上述第二绕组保持件的上述突出部的重叠部分设置有上述固定构件。

25.在上述结构中,在第一部分绕组和第二部分绕组中的包含一对中间导线部和搭接部的范围内分别安装有绕组保持件,通过该绕组保持件,能够将各部分绕组安装到支承构件。另外,在包括一对中间导线部和搭接部的范围内,能够利用绕组保持件实现绝缘。

26.方式9是在方式1的基础上,在沿周向相邻且上述搭接部彼此为交叉状态的两个上述部分绕组中,成为交叉状态的上述搭接部中的一个是处于在径向内外比上述中间导线部更向上述支承构件一侧弯折的状态的第一搭接部,另一个是处于在上述第一搭接部的轴向外侧处沿周向跨越该第一搭接部的一部分的状态的第二搭接部,在上述第一搭接部一体化地设置有作为上述安装构件的第一安装构件,在上述第二搭接部一体化地设置有作为上述安装构件的第二安装构件,上述第二安装构件具有突出部,上述突出部在径向上比上述第二搭接部更向上述支承构件一侧突出,该突出部配置成沿轴向与上述第一安装构件重叠,上述固定构件以与上述两个安装构件卡合的状态设置于上述第一安装构件和上述第二安装构件的上述突出部的重叠部分。

27.在上述结构中,成为彼此交叉状态的搭接部中的第一搭接部沿径向弯折,第二搭接部以沿周向跨越该第一搭接部的一部分的状态设置,各上述搭接部以沿周向在供中间导线部排列的圆上交叉的方式配置。在这种情况下,在第二安装构件设置有比第二搭接部更向支承构件一侧突出的突出部,将该突出部与第一安装构件沿轴向重叠,并且在第一安装构件和第二安装构件的突出部的重叠部分设置固定构件,通过该固定构件将两个安装构件相对于支承构件固定。由此,能够使用共用的固定构件将第一安装构件(即第一搭接部侧的安装构件)和第二安装构件(即第二搭接部侧的安装构件)相对于支承构件理想地固定。

28.另外,也可以构成为仅在轴向两侧的线圈边端部中的一侧的线圈边端部进行由固定构件实现的固定。即,如上所述,也可以使用如下结构:将成为交叉状态的搭接部的一方设为第一搭接部,将另一方设为第二搭接部,将与第一搭接部一体化的第一安装构件和与第二搭接部一体化的第二安装构件的突出部沿轴向重叠地配置,并且在该重叠部分设置固定构件。

29.方式10是在方式2至方式9中的任一项的基础上,构成为长条状的上述固定构件沿轴向插入到上述第一安装构件和上述第二安装构件的上述突出部的重叠部分,在上述第二

安装构件的上述突出部设置有距上述支承构件的轴向端面的高度比上述第二搭接部的高度低的低阶部,在上述低阶部利用上述固定构件进行固定。

30.在长条状的固定构件沿轴向插入到第一安装构件和第二安装构件的突出部的重叠部分的结构中,若固定构件比各安装构件的重叠部分的轴向高度短,则难以进行由固定构件实现的固定作业,另一方面,若固定构件剩余地较长,则有可能发生电枢的轴长变长这样的不良情况。关于这点,由于在第二安装构件的突出部设置有距上述支承构件的轴向端面的高度比第二搭接部的高度低的低阶部,并且在该低阶部进行由固定构件实现的固定,因此,能够在抑制电枢的轴长变长的同时,使由固定构件实现的固定作业变得容易。

31.方式11是在方式1至方式10中的任一项的基础上,在上述线圈边端部处,上述搭接部以沿轴向在内侧和外侧处重叠的状态沿周向排列配置,并且具有轴向内侧的n个上述搭接部和轴向外侧的n个上述搭接部,在上述支承构件的轴向端面,在周向上以等间隔设置有n个部位的固定部,在n个部位的上述固定部对上述固定构件的一端进行固定。

32.在上述结构中,在线圈边端部处,轴向内侧的n个搭接部和轴向外侧的n个搭接部以沿轴向内外重叠的状态沿周向排列配置,由支承构件的轴向端面的n个部位的固定部对固定构件的一端进行固定。在这种情况下,能够通过n个部位的固定构件将沿周向排列设置的2

×

n个搭接部(2

×

n个部分绕组)理想地固定于支承构件。

33.方式12是在方式1至方式11中的任一项的基础上,上述支承构件具有对上述电枢绕组进行冷却的冷却部,上述部分绕组的上述搭接部通过上述固定构件固定于上述支承构件的轴向端面。

34.在上述结构中,部分绕组的搭接部固定于具有冷却部的支承构件。这种情况下,部分绕组中产生的热量从搭接部直接传递到冷却部附近,从而能够提高冷却电枢绕组的冷却性能。

35.方式13是在方式12的基础上,上述支承构件包括:电枢铁芯,上述电枢铁芯组装于上述电枢绕组的径向内侧或径向外侧;以及电枢保持构件,上述电枢保持构件设置于该电枢铁芯的径向内外中的上述电枢绕组的相反侧,并且具有上述冷却部,上述部分绕组的上述搭接部通过上述固定构件固定于上述电枢保持构件的轴向端面。

36.作为支承构件,构成为包括电枢铁芯和该电枢铁芯的径向内侧或外侧的电枢保持构件,并且通过固定构件将部分绕组的搭接部相对于位于越过电枢铁芯的位置处的电枢保持构件固定。在这种情况下,由于不需要进行固定构件相对于电枢铁芯的固定,因此,不需要在电枢铁芯上设置用于固定固定构件的凹部等,能够抑制齿槽转矩的产生等不良情况。

附图说明

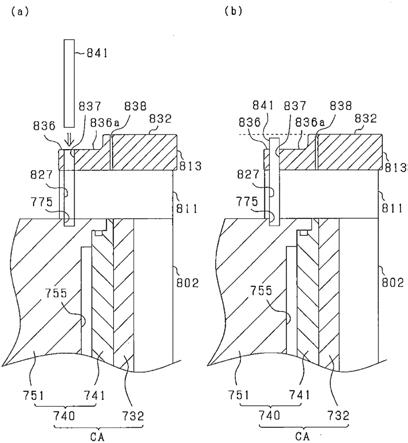

37.参照附图和以下详细的记述,可以更明确本公开的上述目的、其他目的、特征和优点。附图如下所述。图1是旋转电机的纵剖立体图。图2是旋转电机的纵剖视图。图3是图2的iii-iii线剖视图。图4是放大表示图3的一部分的剖视图。图5是旋转电机的分解图。

图6是逆变器单元的分解图。图7是表示定子绕组的安培匝数与转矩密度之间的关系的转矩线图。图8是转子和定子的横剖视图。图9是放大表示图8的一部分的图。图10是定子的横剖视图。图11是定子的纵剖视图。图12是定子绕组的立体图。图13是表示导线的结构的立体图。图14是表示线材的结构的示意图。图15是表示第n层的各导线的形态的图。图16是表示第n层和第n 1层的各导线的侧视图。图17是表示实施方式的磁体的电角度与磁通密度之间的关系的图。图18是表示比较例的磁体的电角度与磁通密度之间的关系的图。图19是旋转电机的控制系统的电路图。图20是表示控制装置的电流反馈控制处理的功能框图。图21是表示控制装置的转矩反馈控制处理的功能框图。图22是第二实施方式的转子和定子的横剖视图。图23是放大表示图22的一部分的图。图24是具体表示磁体单元的磁通的流动的图。图25是变形例1的定子的剖视图。图26是变形例1的定子的剖视图。图27是变形例2的定子的剖视图。图28是变形例3的定子的剖视图。图29是变形例4的定子的剖视图。图30是变形例7的转子和定子的横剖视图。图31是表示变形例8中的操作信号生成部的处理的一部分的功能框图。图32是表示载波频率变更处理的步骤的流程图。图33是表示变形例9中的构成导线组的各导线的连接方式的图。图34是表示变形例9中的层叠配置有四对导线的结构的图。图35是变形例10的内转子式的转子和定子的横剖视图。图36是放大表示图35的一部分的图。图37是内转子式的旋转电机的纵剖视图。图38是表示内转子式的旋转电机的示意结构的纵剖视图。图39是表示变形例11中的内转子结构的旋转电机的结构的图。图40是表示变形例11中的内转子结构的旋转电机的结构的图。图41是表示变形例12中的旋转电枢式的旋转电机的结构的图。图42是表示变形例14的导线的结构的剖视图。图43是表示磁阻转矩、磁体转矩和dm之间的关系的图。图44是表示极齿的图。

图45是表示轮内马达结构的车轮及其周边结构的立体图。图46是车轮及其周边结构的纵剖视图。图47是车轮的分解立体图。图48是从旋转轴的突出侧观察旋转电机的侧视图。图49是图48的49-49线剖视图。图50是图49的50-50线剖视图。图51是旋转电机的分解剖视图。图52是转子的局部剖视图。图53是定子绕组和定子铁芯的立体图。图54是平面状地展开表示定子绕组的主视图。图55是表示导线的扭斜的图。图56是逆变器单元的分解剖视图。图57是逆变器单元的分解剖视图。图58是表示逆变器外壳中的各电气模块的配置状态的图。图59是表示电力转换器的电气结构的电路图。图60是表示开关模块的冷却结构例的图。图61是表示开关模块的冷却结构例的图。图62是表示开关模块的冷却结构例的图。图63是表示开关模块的冷却结构例的图。图64是表示开关模块的冷却结构例的图。图65是表示各电气模块相对于冷却水通路的排列顺序的图。图66是图49的66-66线剖视图。图67是图49的67-67线剖视图。图68是以单体表示母线模块的立体图。图69是表示各电气模块和母线模块的电连接状态的图。图70是表示各电气模块和母线模块的电连接状态的图。图71是表示各电气模块与母线模块的电连接状态的图。图72是用于说明轮内马达的变形例1的结构图。图73是用于说明轮内马达的变形例2的结构图。图74是用于说明轮内马达的变形例3的结构图。图75是用于说明轮内马达的变形例4的结构图。图76是表示变形例15中的旋转电机整体的立体图。图77是旋转电机的俯视图。图78是旋转电机的纵剖视图。图79是旋转电机的横剖视图。图80是旋转电机的分解剖视图。图81是定子单元的立体图。图82是定子单元的纵剖视图。图83是从轴向一侧观察铁芯组件的立体图。

图84是从轴向另一侧观察铁芯组件的立体图。图85是铁芯组件的横剖视图。图86是铁芯组件的分解剖视图。图87是表示定子铁芯和外筒构件的横截面的图。图88是表示三相的各相绕组中的部分绕组的连接状态的电路图。图89是将第一线圈模块和第二线圈模块横向排列并对比表示的侧视图。图90是将第一部分绕组和第二部分绕组横向排列并对比表示的侧视图。图91是表示第一线圈模块的结构的图。图92是图91的(a)中的92-92线剖视图。图93是表示薄膜材料的截面结构的剖视图。图94是表示绝缘罩的结构的立体图。图95是表示第二线圈模块的结构的图。图96是图95的(a)中的96-96线剖视图。图97是表示绝缘罩的结构的立体图。图98是表示将各线圈模块沿周向排列的状态下的薄膜材料的交叠位置的图。图99是表示第一线圈模块相对于铁芯组件的组装状态的俯视图。图100是表示第一线圈模块和第二线圈模块相对于铁芯组件的组装状态的俯视图。图101是表示由固定销实现的固定状态的纵剖视图。图102是用于说明与线圈模块的绕组端部相关的结构的图。图103是母线模块的立体图。图104是表示母线模块的纵截面的一部分的剖视图。图105是表示将母线模块组装于定子保持件的状态的立体图。图106是对母线模块进行固定的固定部分的纵剖视图。图107是止动板的立体图。图108是表示将中继构件组装于外壳罩的状态的纵剖视图。图109是中继构件的立体图。图110是表示变形例15的另一例1中的定子铁芯和外筒构件的横截面的图。图111是表示变形例15的另一例2中的定子铁芯和外定子保持件的横截面的图。图112是表示变形例15的另一例3中的薄膜相对于中间导线部的安装状态的图。图113是表示变形例15的另一例4中的薄膜相对于中间导线部的安装状态的图。图114是表示变形例15的另一例4中的薄膜相对于中间导线部的安装状态的图。图115是表示变形例16中的第一线圈模块的结构的图。图116是图115中的116-116线剖视图。图117是表示第一线圈模块的结构的图。图118是图117中的118-118线剖视图。图119是表示第一线圈模块相对于铁芯组件的组装状态的俯视图。图120是表示第一线圈模块和第二线圈模块相对于铁芯组件的组装状态的俯视图。

图121是表示由固定销实现的固定状态的纵剖视图。图122是表示变形例17中的线圈模块的立体图。图123是图122中的123-123线剖视图。图124是表示内转子结构的定子单元的结构的图。图125是表示线圈模块相对于铁芯组件的组装状态的俯视图。

具体实施方式

38.以下,参照附图对多个实施方式进行说明。在多个实施方式中,有时对于功能上和/或结构上对应的部分和/或关联的部分标注相同的参照符号,或者标注相差百以上的位的参照符号。对于对应的部分和/或关联的部分,可以参照其他实施方式的说明。

39.本实施方式中的旋转电机作为例如车辆动力源使用。但是,旋转电机能作为产业用、车辆用、家电用、oa设备用、游戏机用等广泛使用。另外,在以下各实施方式中,对于彼此相同或等同的部分,在附图中标注相同的符号,对于相同符号的部分引用其说明。

40.(第一实施方式)本实施方式的旋转电机10是同步式多相交流电动机,是外转子结构(外转结构)。图1至图5示出了旋转电机10的概要。图1是旋转电机10的纵剖立体图,图2是旋转电机10的沿着旋转轴11的方向的纵剖视图,图3是旋转电机10的与旋转轴11正交的方向上的横剖视图(图2的iii-iii线剖视图),图4是放大表示图3的一部分的剖视图,图5是旋转电机10的分解图。另外,在图3中,为了便于图示,除了旋转轴11之外,省略了表示切断面的阴影。在以下的记载中,将旋转轴11延伸的方向设为轴向,将从旋转轴11的中心放射状地延伸的方向设为径向,将以旋转轴11为中心圆周状地延伸的方向设为周向。

41.旋转电机10大致包括轴承单元20、外壳30、转子40、定子50以及逆变器单元60。上述各构件均和旋转轴11一起同轴地配置,以规定顺序在轴向上组装,从而构成旋转电机10。本实施方式的旋转电机10是具有作为“励磁元件”的转子40和作为“电枢”的定子50的结构,具体化为旋转励磁式的旋转电机。

42.轴承单元20具有:在轴向上彼此分开地配置的两个轴承21、22;以及保持上述轴承21、22的保持构件23。轴承21、22例如是径向滚珠轴承,并且分别具有:外圈25、内圈26以及配置于上述外圈25与内圈26之间的多个滚珠27。保持构件23呈圆筒状,并且在该保持构件23的径向内侧组装轴承21、22。此外,旋转轴11和转子40旋转自如地支承于轴承21、22的径向内侧。由轴承21、22构成一组轴承,将旋转轴11支承为能够旋转。

43.在各轴承21、22中,滚珠27由未图示的保持器保持,并且在该状态下保持各滚珠彼此的间距。轴承21、22在保持器的轴向上下部具有密封构件,并且在其内部填充有非导电性润滑脂(例如,非导电性的尿素润滑脂)。此外,内圈26的位置由间隔件机械保持,并且从内侧施加了沿上下方向凸出的恒定压力预压。

44.外壳30具有呈圆筒状的周壁31。周壁31具有在其轴向上相对的第一端和第二端。周壁31在第一端具有端面32并且在第二端具有开口33。开口33在整个第二端处敞开。在端面32的中央形成有圆形的孔34,在插通于上述孔34的状态下,轴承单元20通过螺钉、铆钉等固定件而固定。此外,在外壳30内、即在由周壁31和端面32划分出的内部空间收容有中空圆筒状的转子40和中空圆筒状的定子50。在本实施方式中,旋转电机10是外转子型的,并且在

外壳30内,在呈筒状的转子40的径向内侧配置有定子50。转子40在轴向上在端面32一侧悬臂支承于旋转轴11。

45.转子40具有:形成为中空筒状的磁体保持件41;以及设于该磁体保持件41的径向内侧的环状的磁体单元42。磁体保持件41呈大致杯状,具有作为磁体保持构件的功能。磁体保持件41具有:呈圆筒状的圆筒部43;同样呈圆筒状并且直径比圆筒部43小的固定部(连接部)44;以及作为连接上述圆筒部43和固定部44的部位的中间部45。在圆筒部43的内周面安装有磁体单元42。

46.另外,磁体保持件41由机械强度足够的冷轧钢板(spcc)、锻钢、碳纤维增强塑料(cfrp)等构成。

47.在固定部44的贯通孔44a插通旋转轴11。固定部44固定于在贯通孔44a内设置的旋转轴11。即,磁体保持件41通过固定部44固定到旋转轴11。另外,固定部44最好通过利用了凹凸的花键结合、键结合、焊接或铆接等固定到旋转轴11。由此,转子40和旋转轴11一体地旋转。

48.此外,轴承单元20的轴承21、22被组装到固定部44的径向外侧。如上所述,由于轴承单元20固定于外壳30的端面32,因此旋转轴11和转子40可旋转地支承于外壳30。由此,转子40在外壳30内旋转自如。

49.转子40仅在其轴向上相对的两个端部的一方设有固定部44,由此,转子40悬臂支承于旋转轴11。此处,转子40的固定部44在轴向上的两个不同位置处由轴承单元20的轴承21、22支承为能旋转。即,转子40在磁体保持件41的沿其轴向相对的两个端部中的一方,被在上述轴向上分开的两个轴承21、22支承为能旋转。因此,即使是转子40悬臂支承于旋转轴11的结构,也能实现转子40的稳定旋转。在这种情况下,在转子40的相对于轴向中心位置向单侧偏移的位置处,转子40由轴承21、22支承。

50.此外,在轴承单元20中,对于靠近转子40的中心(图的下侧)的轴承22和其相反侧(图的上侧)的轴承21,外圈25、内圈26与滚珠27之间的间隙尺寸不同,例如,靠近转子40的中心的轴承22与其相反侧的轴承21相比,间隙尺寸更大。在这种情况下,在靠近转子40的中心的一侧,即使转子40的抖动、因部件公差引起的不平衡所导致的振动作用于轴承单元20,也能良好地吸收上述抖动、振动的影响。具体而言,通过在靠近转子40的中心(图的下侧)的轴承22中利用预压使游隙尺寸(间隙尺寸)变大,从而能通过上述游隙部分吸收在悬臂结构中产生的振动。上述预压可以是恒定位置预压或者恒定压力预压中的任一个。在恒定位置预压的情况下,使用压入或者粘接等方法将轴承21和轴承22的外圈25均接合到保持构件23。此外,使用压入或者粘接等方法将轴承21和轴承22的内圈26均接合到旋转轴11。此处,能够通过将轴承21的外圈25在轴向上配置于与轴承21的内圈26不同的位置来产生预压。也能够通过将轴承22的外圈25在轴向上配置于与轴承22的内圈26不同的位置来产生预压。

51.此外,在采用恒定压力预压的情况下,为了在轴向上从夹在轴承22与轴承21之间的区域朝向轴承22的外圈25产生预压,将预压用弹簧例如波形垫圈24等配置于夹在轴承22与轴承21之间的上述区域。在这种情况下,也使用压入或者粘接等方法将轴承21和轴承22的内圈26均接合到旋转轴11。轴承21或轴承22的外圈25隔着规定的间隙配置于保持构件23。通过设为上述结构,预压用弹簧的弹力朝远离轴承21的方向作用于轴承22的外圈25。接着,上述力在旋转轴11中传递,从而作用有将轴承21的内圈26向轴承22的方向按压的力。由

此,对于轴承21、22,外圈25和内圈26的轴向位置均偏移,从而能够与上述的恒定位置预压相同地将预压施加到两个轴承。

52.另外,在产生恒定压力预压时,不必像图2所示那样对轴承22的外圈25施加弹力。例如,也可以对轴承21的外圈25施加弹力。此外,也可以通过将轴承21、22中的任一个的内圈26隔着规定的间隙配置于旋转轴11,使用压入或者粘接等方法将轴承21、22的外圈25接合到保持构件23,从而将预压施加于两个轴承。

53.此外,当施加力使轴承21的内圈26远离轴承22时,最好施加力使轴承22的内圈26也远离轴承21。反之,当施加力使轴承21的内圈26靠近轴承22时,最好施加力使轴承22的内圈26也靠近轴承21。

54.另外,当以车辆动力源等目的将本旋转电机10应用于车辆时,有可能对产生预压的机构施加具有预压的产生方向的分量的振动、施加预压的对象物的重力方向有可能变动。因此,在将本旋转电机10应用于车辆的情况下,期望采用恒定位置预压。

55.此外,中间部45具有环状的内侧肩部49a和环状的外侧肩部49b。外侧肩部49b在中间部45的径向上位于内侧肩部49a的外侧。内侧肩部49a和外侧肩部49b在中间部45的轴向上彼此分开。由此,在中间部45的径向上,圆筒部43和固定部44部分重叠。即,圆筒部43比固定部44的基端部(图的下侧的里侧端部)向轴向外侧突出。根据本结构,与中间部45无台阶地设为平板状的情况相比,能够在转子40的重心附近的位置处使转子40支承于旋转轴11,从而能实现转子40的稳定动作。

56.根据上述中间部45的结构,在转子40中,在径向上包围固定部44并且靠近中间部45内侧的位置,环状地形成有收容轴承单元20的一部分的轴承收容凹部46,并且在径向上包围轴承收容凹部46并且靠近中间部45外侧的位置形成有收容后述的定子50的定子绕组51的线圈边端部54的线圈收容凹部47。此外,上述各收容凹部46、47配置为在径向的内外相邻。即,轴承单元20的一部分和定子绕组51的线圈边端部54配置为在径向内外重叠。由此,能够缩短旋转电机10的轴向的长度尺寸。

57.中间部45设为从旋转轴11侧向径向外侧突出。而且,在上述中间部45设有沿轴向延伸的接触避免部,该接触避免部避免了与定子50的定子绕组51的线圈边端部54的接触。中间部45相当于突出部。

58.能够通过使线圈边端部54向径向的内侧或外侧弯曲来减小该线圈边端部54的轴向尺寸,从而能够缩短定子50的轴长。线圈边端部54的弯曲方向最好考虑和转子40的组装。假设将定子50组装在转子40的径向内侧,则在对于该转子40的插入前端侧,线圈边端部54最好向径向内侧弯曲。与线圈边端部54相反一侧的线圈边端部的弯曲方向可以是任意的,但是出于制造的考量优选向空间上富余的外侧弯曲的形状。

59.此外,作为磁体部的磁体单元42由多个永磁体构成,该多个永磁体配置为在圆筒部43的径向内侧沿着周向交替地改变极性。由此,磁体单元42在周向上具有多个磁极。在后面详细描述磁体单元42。

60.定子50设置于转子40的径向内侧。定子50具有卷绕形成为大致筒状(环状)的定子绕组51以及作为配置于该定子绕组51的径向内侧的基座构件的定子铁芯52,定子绕组51配置为夹着规定的气隙与圆环状的磁体单元42相对。定子绕组51由多个相绕组构成。通过以规定间距将在周向上排列的多根导线彼此连接来构成上述各相绕组。在本实施方式中,通

过使用u相、v相和w相的三相绕组以及x相、y相和z相的三相绕组并且使用两组的上述三相绕组,从而将定子绕组51构成为六相的相绕组。

61.定子铁芯52由层叠有软磁性材料即电磁钢板的层叠钢板形成为圆环状,并组装在定子绕组51的径向内侧。电磁钢板是例如向铁中添加了约百分之几(例如3%)的硅的硅钢板。定子绕组51相当于电枢绕组,定子铁芯52相当于电枢铁芯。

62.定子绕组51具有线圈侧部53和线圈边端部54、55,上述线圈侧部53是在径向上与定子铁芯52重叠的部分并且位于定子铁芯52的径向外侧,上述线圈边端部54、55在轴向上向定子铁芯52的一端侧和另一端侧分别突出。线圈侧部53在径向上与定子铁芯52、转子40的磁体单元42分别相对。在转子40的内侧配置有定子50的状态下,轴向两侧的线圈边端部54、55中的位于轴承单元20侧(图的上侧)的线圈边端部54收容于由转子40的磁体保持件41形成的线圈收容凹部47。在后面详细描述定子50。

63.逆变器单元60具有:通过螺栓等紧固件固定于外壳30的单元基座61;以及组装于上述单元基座61的多个电气组件62。单元基座61由例如碳纤维增强塑料(cfrp)制成。单元基座61包括:固定于外壳30的开口33的边缘的端板63;以及一体地设于上述端板63并在轴向上延伸的壳体64。端板63在其中心部具有圆形的开口65,并且以从开口65的周缘部立起的方式形成壳体64。

64.定子50组装于壳体64的外周面。即,壳体64的外径尺寸与定子铁芯52的内径尺寸相同,或者略小于定子铁芯52的内径尺寸。通过将定子铁芯52组装于壳体64的外侧,使定子50和单元基座61一体化。此外,由于单元基座61固定于外壳30,因此在将定子铁芯52组装于壳体64的状态下,定子50处于与外壳30一体化的状态。

65.另外,定子铁芯52最好通过粘接、热压配合、压入等组装于单元基座61。由此,抑制了定子铁芯52相对于单元基座61侧在周向或轴向上位置偏移。

66.此外,壳体64的径向内侧是收容电气组件62的收容空间,在该收容空间以包围旋转轴11的方式配置有电气组件62。壳体64具有作为收容空间形成部的作用。电气组件62构成为包括:构成逆变器电路的半导体模块66、控制基板67以及电容器模块68。

67.另外,单元基座61相当于设于定子50的径向内侧并且保持定子50的定子保持件(电枢保持件)。由外壳30和单元基座61构成旋转电机10的电动机外壳。在上述电动机外壳中,保持构件23夹着转子40在轴向的一方侧固定于外壳30,并且外壳30和单元基座61在另一方侧彼此结合。例如,在作为电动汽车的电动车辆等中,通过将电动机外壳安装于上述车辆等的一侧来使旋转电机10安装于车辆等。

68.此处,除了上述图1至图5之外,还使用逆变器单元60的分解图即图6进一步说明逆变器单元60的结构。

69.在单元基座61中,壳体64具有筒状部71和端面72,该端面72设于在上述轴向上相对的两端的一方(轴承单元20侧的端部)。筒状部71的轴向两端部中的端面72的相反侧通过端板63的开口65全面敞开。在端面72的中央形成有圆形的孔73,并且旋转轴11可插通于该孔73。在孔73设有密封件171,该密封件171对孔73与旋转轴11的外周面之间的空隙进行封闭。密封件171最好是例如由树脂材料制成的滑动密封件。

70.壳体64的筒状部71是对配置于其径向外侧的转子40、定子50与配置于其径向内侧的电气组件62之间进行分隔的分隔部,转子40、定子50与电气组件62分别配置成夹着筒状

部71在径向内外排列。

71.此外,电气组件62是构成逆变器电路的电气部件,具有动力运行功能和发电功能,上述动力运行功能使电流以规定顺序向定子绕组51的各相绕组流动从而使转子40旋转,上述发电功能伴随旋转轴11的旋转而输入流向定子绕组51的三相交流电流,并且作为发电电力向外部输出。另外,电气组件62也可以仅具有动力运行功能和发电功能中的任意一方。例如,当旋转电机10用作车辆用动力源时,发电功能是向外部输出再生电力的再生功能。

72.作为电气组件62的具体结构,如图4所示,在旋转轴11的周围设有呈中空圆筒状的电容器模块68,并且在该电容器模块68的外周面上沿周向并排配置有多个半导体模块66。电容器模块68包括彼此并联连接的多个平滑用电容器68a。具体地,电容器68a是层叠有多个薄膜电容器而成的层叠式薄膜电容器,且横截面呈梯形。通过环状地并排配置有十二个电容器68a而构成电容器模块68。

73.另外,在电容器68a的制造过程中,例如,使用多个薄膜层叠而成的规定宽度的长条薄膜,将薄膜宽度方向设为梯形高度方向,并且以梯形的上底和下底交替的方式将长条薄膜切断为等腰梯形,从而制作电容器元件。然后,通过将电极等安装于上述电容器元件来制作电容器68a。

74.半导体模块66具有例如mosfet(metal-oxide-semiconductor field-effect transistor:金属-氧化物半导体场效应晶体管)、igbt(insulated gate bipolar transistor:绝缘栅双极型晶体管)等半导体开关元件,并且形成为大致板状。在本实施方式中,旋转电机10包括两组三相绕组,由于针对每个三相绕组设有逆变器电路,因此将共计十二个半导体模块66环状地排列而形成的半导体模块组66a设于电气组件62。

75.半导体模块66以夹在壳体64的筒状部71与电容器模块68之间的状态配置。半导体模块组66a的外周面与筒状部71的内周面抵接,半导体模块组66a的内周面与电容器模块68的外周面抵接。在这种情况下,在半导体模块66中产生的热量通过壳体64传递至端板63,并从端板63释放。

76.半导体模块组66a最好在外周面侧即在径向上,在半导体模块66与筒状部71之间具有间隔件69。在这种情况下,在电容器模块68中与轴向正交的横截面的截面形状为正十二边形,而筒状部71的内周面的横截面形状为圆形,因此,间隔件69的内周面为平坦面,外周面为曲面。间隔件69也可以在半导体模块组66a的径向外侧以连接为圆环状的方式一体地设置。间隔件69最好是良好的导热体,例如铝等金属或散热凝胶片等。另外,筒状部71的内周面的横截面形状也可以是与电容器模块68相同的十二边形。在这种情况下,间隔件69的内周面和外周面均优选为平坦面。

77.此外,在本实施方式中,在壳体64的筒状部71形成有供冷却水流通的冷却水通路74,在半导体模块66中产生的热量也向在冷却水通路74中流动的冷却水释放。即,壳体64包括水冷机构。如图3和图4所示,冷却水通路74形成为环状,以包围电气组件62(半导体模块66和电容器模块68)。半导体模块66沿着筒状部71的内周面配置,在沿径向内外与上述半导体模块66重叠的位置设有冷却水通路74。

78.由于在筒状部71的外侧配置有定子50,在内侧配置有电气组件62,因此定子50的热量从筒状部71的外侧传递至筒状部71并且电气组件62的热量(例如半导体模块66的热量)从内侧传递至筒状部71。在这种情况下,能同时冷却定子50和半导体模块66,从而能高

效地释放旋转电机10中的发热构件的热量。

79.此外,构成通过向定子绕组51通电来使旋转电机动作的逆变器电路的一部分或者全部的半导体模块66的至少一部分配置于在壳体64的筒状部71的径向外侧配置的定子铁芯52所包围的区域内。优选的是,一个半导体模块66的整体配置于定子铁芯52所包围的区域内。进一步优选的是,全部半导体模块66的整体配置于定子铁芯52所包围的区域内。

80.此外,半导体模块66的至少一部分配置于由冷却水通路74包围的区域内。优选的是,全部半导体模块66的整体配置于轭部141所包围的区域内。

81.此外,电气组件62包括:在轴向上设于电容器模块68的一方的端面的绝缘片75;以及设于另一方的端面的配线模块76。在这种情况下,电容器模块68具有在上述轴向上相对的两个端面,即第一端面和第二端面。电容器模块68的靠近轴承单元20的第一端面与壳体64的端面72相对,并且以夹着绝缘片75的状态与端面72重合。此外,配线模块76组装于电容器模块68的靠近开口65的第二端面。

82.配线模块76具有由合成树脂材料制成并呈圆形板状的主体部76a以及埋设于其内部的多个母线76b、76c,并且通过该母线76b、76c与半导体模块66、电容器模块68电连接。具体地,半导体模块66具有从其轴向端面延伸的连接销66a,并且该连接销66a在主体部76a的径向外侧连接到母线76b。此外,母线76c在主体部76a的径向外侧向与电容器模块68相反的一侧延伸,并且在其前端部连接到配线构件79(参照图2)。

83.如上所述,根据在电容器模块68的沿轴向相对的第一端面设有绝缘片75并且在电容器模块68的第二端面设有配线模块76的结构,作为电容器模块68的散热路径,形成有从电容器模块68的第一端面和第二端面到端面72和筒状部71的路径。即,形成有从第一端面到端面72的路径和从第二端面到筒状部71的路径。由此,能够从电容器模块68中的设有半导体模块66的外周面以外的端面部散热。即,不仅能沿径向散热还能沿轴向散热。

84.此外,由于电容器模块68呈中空圆筒状,并且在其内周部隔着规定的间隙配置有旋转轴11,因此电容器模块68的热量也能从其中空部释放。在这种情况下,由于通过旋转轴11的旋转而产生气流,从而提高了上述冷却效果。

85.圆板状的控制基板67安装于配线模块76。控制基板67具有形成有规定的配线图案的印刷电路板(pcb),在上述板上安装有相当于具有各种ic、微型计算机等的控制部的控制装置77。控制基板67通过螺钉等固定件固定于配线模块76。控制基板67在其中央部具有供旋转轴11插通的插通孔67a。

86.另外,配线模块76具有在轴向上彼此相对,即在其厚度方向上彼此相对的第一面和第二面。第一面面对电容器模块68。在配线模块76的第二面上设置有控制基板67。构成为配线模块76的母线76c从控制基板67的两面的一方侧向另一方侧延伸。在上述结构中,控制基板67优选设有避免与母线76c的干涉的切口。例如,优选切除呈圆形的控制基板67的外缘部的一部分。

87.如上所述,根据在壳体64所包围的空间内收容有电气组件62,在其外侧层状地设有外壳30、转子40以及定子50的结构,能理想地屏蔽在逆变器电路中产生的电磁噪声。即,在逆变器电路中,利用基于规定载波频率的pwm控制进行各半导体模块66中的开关控制,虽然认为上述开关控制会产生电磁噪声,但是能通过电气组件62的径向外侧的外壳30、转子40、定子50等理想地屏蔽上述电磁噪声。

88.此外,通过将半导体模块66的至少一部分配置于在壳体64的筒状部71的径向外侧配置的定子铁芯52所包围的区域内,与半导体模块66和定子绕组51不隔着定子铁芯52配置的结构相比,即使从半导体模块66产生了磁通,也难以对定子绕组51产生影响。此外,即使从定子绕组51产生了磁通,也难以对半导体模块66产生影响。另外,若将半导体模块66的整体配置于在壳体64的筒状部71的径向外侧配置的定子铁芯52所包围的区域内,会更有效。此外,当半导体模块66的至少一部分由冷却水通路74包围时,能够得到来自定子绕组51、磁体单元42的发热难以到达半导体模块66这样的效果。

89.在筒状部71中,在端板63的附近形成有贯通孔78,该贯通孔78供将筒状部71的外侧的定子50和内侧的电气组件62电连接的配线构件79(参照图2)插通。如图2所示,配线构件79通过压接、焊接等分别连接到定子绕组51的端部和配线模块76的母线76c。配线构件79是例如母线,其接合面优选是压扁的。贯通孔78优选设于一个部位或者多个部位,在本实施方式中,在两个部位设有贯通孔78。根据在两个部位设有贯通孔78的结构,能够分别通过配线构件79容易地将从两组的三相绕组延伸的绕组端子接线,从而适用于进行多相接线。

90.如上所述,在外壳30内,如图4所示,从径向外侧依次设有转子40和定子50,并且在定子50的径向内侧设有逆变器单元60。此处,在将外壳30的内周面的半径设为d的情况下,在距转子40的旋转中心d

×

0.705的距离的径向外侧配置有转子40和定子50。在这种情况下,若将从转子40和定子50中的径向内侧的定子50的内周面(即定子铁芯52的内周面)向径向内侧的区域设为第一区域x1,将在径向上从定子50的内周面到外壳30之间的区域设为第二区域x2,则第一区域x1的横截面的面积大于第二区域x2的横截面的面积。此外,在转子40的磁体单元42和定子绕组51在径向上重叠的范围观察,第一区域x1的体积大于第二区域x2的体积。

91.另外,若将转子40和定子50设为磁路组件,则在外壳30内,从上述磁路组件的内周面向径向内侧的第一区域x1的体积大于在径向上从磁路组件的内周面到外壳30之间的第二区域x2的体积。

92.接着,更详细地说明转子40和定子50的结构。

93.一般,作为旋转电机的定子的结构,已知一种结构,在由层叠钢板制成并且呈圆环状的定子铁芯上沿周向设置多个切槽,并且在该切槽内卷绕定子绕组。具体地,定子铁芯具有以规定间隔从轭部沿径向延伸的多个极齿,沿周向相邻的极齿之间形成有切槽。而且,在切槽内例如在径向上收容有多层导线,由该导线构成定子绕组。

94.但是,根据上述的定子结构,在定子绕组通电时,伴随定子绕组的磁动势增加,在定子铁芯的极齿部分产生磁饱和,认为这会导致旋转电机的转矩密度被限制。即,认为在定子铁芯中,由定子绕组的通电产生的旋转磁通会集中于极齿,从而产生磁饱和。

95.此外,一般地,作为旋转电机的ipm(interior permanent magnet:内部永磁体)转子的结构,已知一种结构,在d-q坐标系中的d轴配置有永磁体,在q轴配置有转子铁芯。在这种情况下,通过使d轴附近的定子绕组励磁,根据弗莱明定律,励磁磁通从定子流入转子的q轴。而且由此,认为在转子的q轴铁芯部分会产生大范围的磁饱和。

96.图7是示出了表示定子绕组的磁动势的安培匝数[at]和转矩密度[nm/l]的关系的转矩线图。虚线表示一般的ipm转子式旋转电机的特性。如图7所示,在一般的旋转电机中,由于在定子中增加磁动势会使切槽之间的极齿部分和q轴铁芯部分这两个部位产生磁饱

和,从而导致转矩的增加被限制。这样,在上述一般的旋转电机中,安培匝数方案值限制为a1。

[0097]

因此,在本实施方式中,为了克服磁饱和引起的限制,在旋转电机10中设置以下所示的结构。即,作为第一方案,为了使定子中在定子铁芯的极齿处产生的磁饱和消失,在定子50中采用无切槽结构,并且为了使ipm转子的q轴铁芯部分处产生的磁饱和消失,采用spm(surface permanent magnet:表面式永磁体)转子。根据第一方案,虽然能够使产生磁饱和的上述两个部位的部分消失,但是认为会使低电流区域的转矩减少(参照图7的点划线)。因此,作为第二方案,为了通过实现spm转子的磁通增强来挽回转矩减少,在转子40的磁体单元42中采用使磁体磁路变长来提高磁力的极性各向异性结构。

[0098]

此外,作为第三方案,在定子绕组51的线圈侧部53中采用使导线的定子50中的径向厚度变小的扁平导线结构,以挽回转矩的减少。此处,认为通过上述提高了磁力的极性各向异性结构,在与磁体单元42相对的定子绕组51中会产生更大的涡电流。然而,根据第三方案,由于是在径向上较薄的扁平导线结构,因此能抑制定子绕组51中的径向的涡电流的产生。这样,根据上述第一至第三的各结构,如图7的实线所示,能采用磁力较高的磁体来实现转矩特性的大幅改进,并且还能减轻磁力较高的磁体会导致产生较大的涡电流的担忧。

[0099]

此外,作为第四方案,采用利用极性各向异性结构并具有与正弦波相近的磁通密度分布的磁体单元。由此,能够通过后述的脉冲控制等来提高正弦波匹配率从而实现转矩增强,并且由于是与径向磁体相比更缓和的磁通变化,因此还能进一步抑制涡电流损耗(涡电流导致的铜损:eddy current loss)。

[0100]

以下,对正弦波匹配率进行说明。可以将利用磁通探针追踪磁体的表面等而测量到的表面磁通密度分布的实际测量波形与周期和峰值相同的正弦波进行比较来获得正弦波匹配率。而且,作为旋转电机的基波的初级波形的振幅相对于实际测量波形的振幅、即向基波增加了其他谐波分量的振幅的占比,相当于正弦波匹配率。当正弦波匹配率变高时,表面磁通密度分布的波形逐渐接近正弦波形状。而且,当从逆变器向包括提高了正弦波匹配率的磁体的旋转电机供给初级正弦波的电流时,能够使磁体的表面磁通密度分布的波形接近正弦波形状,并且产生较大的转矩。另外,还可以通过实际测量以外的方法,例如使用了麦克斯韦方程的电磁场分析来推定表面磁通密度分布。

[0101]

此外,作为第五方案,将定子绕组51设为聚集并捆扎多股线材的线材导体结构。由此,由于线材并列连接,因此能流过大电流,并且由于线材各自的横截面面积变小,因此与在径向上变薄的第三方案相比,能够更有效地抑制在扁平导线结构中沿定子50的周向扩展的导线处产生涡电流。而且,由于构成为捻合了多股线材,相对于来自导体的磁动势,能够抵消相对于电流通电方向根据右旋法则产生的磁通相对应的涡电流。

[0102]

这样,当进一步增加第四方案和第五方案时,在采用第二方案的磁力较高的磁体的同时,可以进一步抑制由上述较高的磁力引起的涡电流损耗并且实现转矩增强。

[0103]

以下,对上述的定子50的无切槽结构、定子绕组51的扁平导线结构以及磁体单元42的极性各向异性结构分别增加说明。此处,首先对定子50的无切槽结构和定子绕组51的扁平导线结构进行说明。图8是转子40和定子50的横剖视图,图9是放大表示图8所示的转子40和定子50的一部分的图。图10是示出了沿着图11的x-x线的定子50的横截面的剖视图,图11是示出了定子50的纵截面的剖视图。此外,图12是定子绕组51的立体图。另外,图8和图9

中,用箭头表示磁体单元42中磁体的磁化方向。

[0104]

如图8至图11所示,定子铁芯52在轴向上层叠有多个电磁钢板,并且呈在径向上具有规定厚度的圆筒状,定子绕组51组装于定子铁芯52的成为转子40侧的径向外侧。定子铁芯52中的朝向转子40侧的外周面是导线设置部(导体区域)。定子铁芯52的外周面呈没有凹凸的曲面状,在该外周面上以规定间隔沿周向配置有多个导线组81。定子铁芯52作为背轭发挥作用,该背轭成为用于使转子40旋转的磁路的一部分。在这种情况下,成为在沿周向相邻的各两个导线组81之间没有设置由软磁性材料制成的极齿(即铁芯)的结构(即无切槽结构)。在本实施方式中,构成为密封构件57的树脂材料进入上述各导线组81的间隙56。即,在定子50中,设于周向上的各导线组81之间的导线间构件构成为非磁性材料的密封构件57。关于密封构件57的密封前的状态,在定子铁芯52的径向外侧以分别隔开导线间区域即间隙56的方式以规定间隔沿周向配置有导线组81,由此构成无切槽结构的定子50。换言之,如后面所述,各导线组81由两个导线(conductor:导体)82构成,在定子50的周向上相邻的各两个导线组81之间仅由非磁性材料占据。除了密封构件57之外,上述非磁性材料还包括空气等非磁性气体、非磁性液体等。另外,以下,密封构件57也称为导线间构件(conductor-to-conductor member:导体对导体构件)。

[0105]

另外,沿周向排列的各导线组81之间设有极齿的结构是指,极齿在径向上具有规定厚度并且在周向上具有规定宽度,从而在各导线组81之间形成磁路的一部分即磁体磁路的结构。关于上述这一点,在各导线组81之间没有设置极齿的结构是指没有形成上述的磁路的结构。

[0106]

如图10所示,定子绕组(即电枢绕组)51形成为具有规定的厚度t2(以下也称为第一尺寸)和宽度w2(以下也称为第二尺寸)。厚度t2是定子绕组51的在径向上彼此相对的外侧面与内侧面之间的最短距离。宽度w2是作为定子绕组51的多相(实施例中为三相:u相、v相和w相这三相或者x相、y相和z相这三相)之一发挥作用的定子绕组51的一部分的定子绕组51的周向上的长度。具体地,在图10中,当沿周向相邻的两个导线组81作为三相内之一的例如u相发挥作用时,宽度w2是在周向上从上述两个导线组81的一端到另一端的宽度。而且,厚度t2小于宽度w2。

[0107]

另外,厚度t2优选小于存在于宽度w2内的两个导线组81的总宽度尺寸。此外,也可以是,当定子绕组51(更详细为导线82)的截面形状是正圆形状、椭圆形状或者多边形形状时,将导线82的沿定子50的径向的截面中的定子50的径向上的最大长度设为w12,将该截面中的定子50的周向上的最大长度设为w11。

[0108]

如图10和图11所示,定子绕组51由密封构件57密封,该密封构件57由作为密封材料(模塑材料)的合成树脂材料构成。即,定子绕组51和定子铁芯52一起通过模塑材料模制。另外,作为非磁性体或者非磁性体的等同物,树脂可以看作bs=0。

[0109]

在图10的横截面观察,构成为,密封构件57是在各导线组81之间、即间隙56填充合成树脂材料而设置的,通过密封构件57在各导线组81之间夹设绝缘构件。即,密封构件57在间隙56中作为绝缘构件发挥作用。密封构件57在定子铁芯52的径向外侧设置在包括所有各导线组81的范围、即径向的厚度尺寸大于各导线组81的径向的厚度尺寸的范围。

[0110]

此外,在图11的纵截面观察,密封构件57设置在包括定子绕组51的拐弯部84的范围。在定子绕组51的径向内侧,密封构件57设置在包括定子铁芯52的在轴向上相对的端面

的至少一部分的范围。在这种情况下,定子绕组51中除了各相的相绕组的端部、即与逆变器电路连接的连接端子之外的大致整体被树脂密封。

[0111]

根据密封构件57设置在包括定子铁芯52的端面的范围的结构,能够通过密封构件57将定子铁芯52的层叠钢板向轴向内侧按压。由此,能够使用密封构件57保持各钢板的层叠状态。另外,虽然在本实施方式中,没有对定子铁芯52的内周面进行树脂密封,但是除此之外,还可以构成为对包括了定子铁芯52的内周面的定子铁芯52的整体进行树脂密封。

[0112]

当旋转电机10作为车辆动力源使用时,密封构件57优选由高耐热性氟树脂、环氧树脂、pps树脂、peek树脂、lcp树脂、硅树脂、pai树脂、pi树脂等构成。此外,当从抑制由膨胀差引起的开裂的观点出发考虑线性膨胀系数时,期望是与定子绕组51的导线的外膜相同的材质。即,期望排除线性膨胀系数一般为其他树脂的成倍以上的硅树脂。另外,在像电动车辆那样的不具有利用了燃烧的装置的电气产品中,具有180℃左右的耐热性的pp0树脂、酚醛树脂、frp树脂也成为候补。在旋转电机的周围温度看作低于100℃的领域中,没有上述限定。

[0113]

旋转电机10的转矩与磁通的大小成比例。此处,当定子铁芯具有极齿时,定子处的最大磁通量依赖并限制于极齿处的饱和磁通密度,但是当定子铁芯不具有极齿时,定子处的最大磁通量不被限制。因此,在增加对于定子绕组51的通电电流来实现旋转电机10的转矩增加这方面是有利的。

[0114]

在本实施方式中,通过在定子50中使用没有极齿的结构(无切槽结构)来减小定子50的电感。具体地,在由多个极齿分隔的各切槽收容有导线的一般的旋转电机的定子中,电感是例如1mh左右,与此相对,本实施方式的定子50中电感减小到5~60μh左右。在本实施方式中,能够设为外转子结构的旋转电机10,并且通过减小定子50的电感来降低机械时间常数tm。即,能在实现高转矩的同时减小机械时间常数tm。另外,机械时间常数tm由下式计算,其中j是惯量,l是电感,kt是转矩常数,ke是反电动势常数。tm=(j

×

l)/(kt

×

ke)在这种情况下,可以确认通过减小电感l能减小机械时间常数tm。

[0115]

截面呈扁平矩形的多个导线82在定子铁芯52的径向上排列设置,从而构成定子铁芯52的径向外侧的各导线组81。各导线82以在横截面中“径向尺寸<周向尺寸”的方向配置。由此,在各导线组81中实现了径向的薄壁化。此外,实现了径向的薄壁化的同时,导体区域平坦地延伸到以往有极齿的区域,成为扁平导线区域结构。由此,通过在周向上扁平化来增加导体的截面积,从而抑制了由于薄壁化而使截面积变小所导致的导线的发热量的增加。另外,即使是在周向上排列多股导线并使上述导线并联连接的结构,也会发生导体膜这部分导致的导体截面积下降,但是能够得到基于相同的理由的效果。另外,以下,各导线组81和各导线82也称为传导构件(conductive member:导电构件)。

[0116]

由于没有切槽,因此,根据本实施方式的定子绕组51,能够将其周向一周的定子绕组51所占据的导体区域设计为大于不存在定子绕组51的非导体占据区域。另外,现有的车辆用旋转电机中,定子绕组的周向一周的导体区域/非导体占据区域自然在1以下。另一方面,在本实施方式中,将各导线组81设置成导体区域与非导体占据区域相等或者导体区域大于非导体占据区域。此处,如图10所示,若将在周向上配置有导线82(即后述的直线部83)的导线区域设为wa,将相邻的导线82之间的导线间区域设为wb,则导线区域wa在周向上大

于导线间区域wb。

[0117]

作为定子绕组51的导线组81的结构,该导线组81的径向的厚度尺寸小于一个磁极内的与一相对应的周向的宽度尺寸。即,在导线组81在径向上由两层导线82构成,并且在一个磁极内针对一相在周向上设有两个导线组81的结构中,当将各导线82的径向的厚度尺寸设为tc,将各导线82的周向的宽度尺寸设为wc时,构成为“tc

×

2<wc

×

2”。另外,作为其他结构,在导线组81由两层导线82构成,并且在一个磁极内针对一相在周向上设有一个导线组81的结构中,最好构成为“tc

×

2<wc”的关系。总之,在定子绕组51中以规定间隔沿着周向配置的导线部(导线组81)的径向的厚度尺寸小于一个磁极内的与一相对应的周向的宽度尺寸。

[0118]

换言之,一股一股的各导线82的径向的厚度尺寸tc最好小于周向的宽度尺寸wc。此外,在径向上由两层导线82构成的导线组81的径向的厚度尺寸(2tc)、即导线组81的径向的厚度尺寸(2tc)最好小于周向的宽度尺寸wc。

[0119]

旋转电机10的转矩与导线组81的定子铁芯52的径向的厚度大致成反比。关于这点,通过在定子铁芯52的径向外侧使导线组81的厚度变薄,成为对实现旋转电机10的转矩增加这方面有利的结构。作为上述的理由,是因为能够缩小从转子40的磁体单元42到定子铁芯52的距离(即没有铁的部分的距离),从而降低磁阻。由此,能够增大永磁体与定子铁芯52的交链磁通,从而能增强转矩。

[0120]

此外,通过使导线组81的厚度变薄,即使磁通从导线组81泄漏也能容易回收到定子铁芯52,从而能抑制磁通向外部泄漏而没有有效地用于提高转矩。即,能够抑制由于磁通泄漏而使磁力下降,从而能够增大永磁体与定子铁芯52的交链磁通从而增强转矩。

[0121]

导线82(conductor)由导体(conductor body)82a的表面被绝缘膜82b包覆的包覆导线构成,从而在径向上互相重叠的导线82彼此之间以及在导线82与定子铁芯52之间分别确保绝缘性。如果后述的线材86是自熔包覆线,则上述绝缘膜82b是其包覆膜,或者由与线材86的包覆膜不同的、重叠的绝缘构件构成。另外,除了用于连接的露出部分之外,由导线82构成的各相绕组通过绝缘膜82b保持绝缘性。作为露出部分,例如是输入输出端子部或者形成星形接线时的中性点部分。在导线组81中,使用树脂固接或自熔包覆线,将在径向上相邻的各导线82互相固接。由此,抑制了导线82彼此相互摩擦导致的绝缘破坏、振动以及声音。

[0122]

在本实施方式中,导体82a构成为多股线材(wire)86的集合体。具体地,如图13所示,导体82a通过将多股线材86捻合而形成为捻线状。此外,如图14所示,线材86构成为将较细的纤维状的导电构件87捆扎而成的复合体。例如,线材86是cnt(碳纳米管)纤维的复合体,作为cnt纤维,使用包括以硼置换至少一部分碳的含硼微细纤维的纤维。作为碳微细纤维,除了cnt纤维以外,还可以使用气相生长法碳纤维(vgcf)等,但优选使用cnt纤维。另外,线材86的表面由搪瓷等高分子绝缘层覆盖。此外,线材86的表面优选覆盖有由聚酰亚胺的膜、酰胺酰亚胺的膜构成的所谓的搪瓷膜。

[0123]

导线82在定子绕组51中构成n相绕组。而且,导线82(即,导体82a)的各自的线材86在彼此接触状态下相邻。导线82是线材集合体,其中,绕组导体在相内的一个部位以上具有捻合多股线材86而形成的部位,并且捻合的线材86之间的电阻值大于线材86本身的电阻值。换言之,当相邻的各两股线材86在其相邻的方向上具有第一电阻率、各线材86在其长度

方向上具有第二电阻率时,第一电阻率是大于第二电阻率的值。另外,导线82也可以是以下那样的线材集合体:由多股线材86形成并且通过第一电阻率极高的绝缘构件覆盖多股线材86。此外,导线82的导体82a由捻合的多股线材86构成。

[0124]

由于上述导体82a捻合多股线材86而构成,因此能够抑制各线材86处的涡电流的产生,并且减小导体82a的涡电流。此外,通过捻合各线材86,在一股线材86中产生了磁场的施加方向互相相反的部位,从而抵消反电动势。因此,仍然能够减小涡电流。尤其是,通过用纤维状的导电构件87构成线材86,能够细线化并大幅增加捻合次数,从而进一步理想地减小涡电流。

[0125]

另外,此处所说的线材86彼此的绝缘方法不限定于前述的高分子绝缘膜,也可以是利用接触电阻使电流难以在捻合的线材86之间流动的方法。即,若成为捻合的线材86之间的电阻值大于线材86本身的电阻值的关系,则能通过因电阻值的差而产生的电位差来得到上述效果。例如,优选的是,能通过将制作线材86的制造设备和制作旋转电机10的定子50(电枢)的制造设备作为分开的非连续的设备使用,从而根据移动时间、作业间隔等使线材86氧化,从而增加接触电阻。

[0126]

如上所述,导线82是截面呈扁平矩形且在径向上并排配置有多个的构件,通过使例如由包括熔合层和绝缘层的自熔包覆线包覆的多股线材86以捻合的状态集合,并使上述熔合层彼此熔合,从而维持形状。另外,也可以将不包括熔合层的线材、自熔包覆线的线材在捻合的状态下利用合成树脂等固化为期望的形状而成形。当将导线82的绝缘膜82b的厚度设为例如80μm~100μm,设为比通常使用的导线的膜厚(5~40μm)厚时,即使没有在导线82与定子铁芯52之间夹着绝缘纸等,也能确保导线82与定子铁芯52两者之间的绝缘性。

[0127]

此外,期望绝缘膜82b构成为,与线材86的绝缘层相比具有较高的绝缘性能,可以使相之间绝缘。例如,当将线材86的高分子绝缘层的厚度设为例如5μm左右时,希望将导线82的绝缘膜82b的厚度设为80μm~100μm左右,从而能够理想地实施相之间的绝缘。

[0128]

此外,导线82也可以是不捻合而捆扎多股线材86的结构。即,导线82只要是在其全长捻合多股线材86的结构、在全长中的一部分捻合多股线材86的结构、在全长不捻合而捆扎多股线材86的结构中的任意一种即可。总之,构成导线部的各导线82为以下那样的线材集合体:捆扎多股线材86并且捆扎的线材之间的电阻值大于线材86本身的电阻值。

[0129]

各导线82弯曲形成为在定子绕组51的周向上以规定的配置图案配置,由此,作为定子绕组51形成针对各相的相绕组。如图12所示,在定子绕组51中,通过各导线82中的在轴向上直线状地延伸的直线部83形成线圈侧部53,通过在轴向上向线圈侧部53的两外侧突出的拐弯部84形成线圈边端部54、55。交替地重复直线部83和拐弯部84,从而各导线82构成为波形的一连串的导线。直线部83配置于在径向上与磁体单元42相对的位置,在磁体单元42的轴向外侧的位置隔着规定间隔配置的同相的直线部83彼此通过拐弯部84互相连接。另外,直线部83相当于“磁体相对部”。

[0130]

在本实施方式中,定子绕组51通过分布绕组而卷绕形成为圆环状。在这种情况下,在线圈侧部53中,针对每相在周向上以与磁体单元42的一极对对应的间隔配置有直线部83,在线圈边端部54、55中,每相的各直线部83通过形成为大致v字形的拐弯部84互相连接。与一极对对应而成对的各直线部83的各自的电流的方向互相相反。此外,在一方的线圈边端部54和另一方的线圈边端部55中,由拐弯部84连接的一对直线部83的组合分别不同,通

过在周向上重复上述线圈边端部54、55处的连接,使定子绕组51形成为大致圆筒状。

[0131]

更具体地,定子绕组51中,每相使用两对导线82来构成各相的绕组,定子绕组51中的一方的三相绕组(u相、v相、w相)和另一方的三相绕组(x相、y相、z相)设于径向内外的两层。在这种情况下,若将定子绕组51的相数设为s(实施例的情况下为6),将导线82的每相的数量设为m,则针对各极对形成有2

×s×

m=2sm个导线82。在本实施方式中,由于相数s为6、数量m为4且是8极对(16极)的旋转电机,因此在定子铁芯52的周向上配置有6

×4×

8=192股导线82。

[0132]

图12所示的定子绕组51构成为,在线圈侧部53中,在沿径向相邻的两层重叠配置有直线部83,并且在线圈边端部54、55中,拐弯部84从沿径向重叠的各直线部83以互相沿周向相反的方向在周向上延伸。即,在沿径向相邻的各导线82中,除了定子绕组51的端部,拐弯部84的方向互相相反。

[0133]

此处,对定子绕组51中导线82的卷绕结构进行具体说明。在本实施方式中,将通过波形卷绕而形成的多个导线82设置成在径向上相邻的多层(例如两层)重叠。图15的(a)、图15的(b)是表示第n层的各导线82的形态的图,图15的(a)表示从定子绕组51的侧方观察到的导线82的形状,图15的(b)表示从定子绕组51的轴向一侧观察到的导线82的形状。另外,在图15的(a)、图15的(b)中,将配置有导线组81的位置分别表示为d1、d2、d3

…

。此外,为了便于说明,仅表示了三股导线82,将其设为第一导线82_a,第二导线82_b、第三导线82_c。

[0134]

各导线82_a~82_c中,直线部83均配置于第n层的位置、即在径向上相同的位置,在周向上每6个位置(相当于3

×

m对)分开的直线部83彼此通过拐弯部84互相连接。换言之,各导线82_a~82_c中,在以转子40的轴心为中心的同一个圆上,在定子绕组51的周向上相邻地排列的七个直线部83的两端的两个通过一个拐弯部84互相连接。例如,在第一导线82_a中,一对直线部83分别配置于d1、d7,上述一对直线部83彼此通过倒v字形的拐弯部84连接。此外,其他的导线82_b、82_c在相同的第n层中分别配置为使周向的位置错开一个位置。在这种情况下,由于各导线82_a~82_c均配置于相同层,因此认为拐弯部84会互相干涉。因此,在本实施方式中,在各导线82_a~82_c的拐弯部84形成使一部分沿径向偏置的干涉避免部。

[0135]

具体地,各导线82_a~82_c的拐弯部84具有:作为在同一个圆(第一圆)上沿周向延伸的部分的一个倾斜部84a;从倾斜部84a向比上述同一个圆靠近径向内侧(图15的(b)中为上侧)的位置偏移,到达其他圆(第二圆)的顶部84b;在第二圆上沿周向延伸的倾斜部84c;以及从第一圆回到第二圆的返回部84d。顶部84b、倾斜部84c以及返回部84d相当于干涉避免部。另外,倾斜部84c也可以是相对于倾斜部84a向径向外侧偏移的结构。

[0136]

即,各导线82_a~82_c的拐弯部84夹着周向的中央位置即顶部84b在其两侧具有一方侧的倾斜部84a和另一方侧的倾斜部84c,上述各倾斜部84a、84c的径向的位置(图15的(a)中为纸面前后方向的位置,图15的(b)中为上下方向的位置)互相不同。例如,第一导线82_a的拐弯部84构成为,以n层的d1位置为起点位置沿着周向延伸并在周向的中央位置即顶部84b向径向(例如径向内侧)弯曲后,再次朝周向弯曲,由此,再次沿着周向延伸,进而在返回部84d处再次向径向(例如径向外侧)弯曲,从而到达终点位置即n层的d7位置。

[0137]

根据上述结构,在导线82_a~82_c中构成为,一方的各倾斜部84a从上方以第一导线82_a

→

第二导线82_b

→

第三导线82_c的顺序沿上下排列,并且各导线82_a~82_c的上下

在顶部84b处交换,另一方的各倾斜部84c从上方以第三导线82_c

→

第二导线82_b

→

第一导线82_a的顺序沿上下排列。因此,能够使各导线82_a~82_c不互相干涉地在周向上配置。

[0138]

此处,在沿径向重叠多个导线82来形成导线组81的结构中,连接到多层的各直线部83中的径向内侧的直线部83的拐弯部84和连接到径向外侧的直线部83的拐弯部84最好配置为比上述各直线部83彼此更沿径向远离。此外,当多层导线82在拐弯部84的端部即和直线部83的边界部附近向径向的相同侧弯曲时,最好不发生因上述相邻层的导线82彼此的干涉而使绝缘性受损的情况。

[0139]

例如在图15的(a)、图15的(b)的d7~d9中,沿径向重叠的各导线82在拐弯部84的返回部84d处分别向径向弯曲。在这种情况下,如图16所示,最好使第n层的导线82和第n 1层的导线82的弯曲部的曲率半径不同。具体地,使径向内侧(第n层)的导线82的曲率半径r1小于径向外侧(第n 1层)的导线82的曲率半径r2。

[0140]

此外,最好使第n层的导线82和第n 1层的导线82的径向的偏移量不同。具体地,使径向内侧(第n层)的导线82的偏移量s1大于径向外侧(第n 1层)的导线82的偏移量s2。

[0141]

根据上述结构,即使在沿径向重叠的各导线82沿相同方向弯曲的情况下,也能理想地避免各导线82的相互干涉。由此,会得到良好的绝缘性。

[0142]

接着,对转子40中磁体单元42的结构进行说明。在本实施方式中,假设磁体单元42由永磁体构成,残留磁通密度br=1.0[t]、内禀矫顽力hcj=400[ka/m]以上。总而言之,本实施方式所使用的永磁体是将粒状的磁性材料烧结而成型固化的烧结磁体,j-h曲线上的内禀矫顽力hcj是400[ka/m]以上,并且残留磁通密度br是1.0[t]以上。当通过相间励磁施加5000~10000[at]时,若使用一极对即n极和s极的磁长度、换言之n极与s极之间的磁通流过的路径中的在磁体内通过的长度是25[mm]的永磁体,则hcj=10000[a],从而不会退磁。

[0143]

此外换言之,关于磁体单元42,饱和磁通密度js是1.2[t]以上并且结晶粒径是10[μm]以下,在将取向率设为α的情况下,js

×

α是1.0[t]以上。

[0144]

以下对磁体单元42进行补充说明。磁体单元42(磁体)的特征在于,2.15[t]≥js≥1.2[t]。换言之,作为用于磁体单元42的磁体,列举ndfe11tin、nd2fe14b、sm2fe17n3、具有l10型结晶的feni磁体等。另外,无法使用通常称为钐钴磁体(samarium-cobalt)的smco5、fept、dy2fe14b、copt等的结构。需要注意的是,存在利用同型的化合物例如dy2fe14b和nd2fe14b那样,通常利用重稀土类的镝,虽然稍许失去了钕的较高的js特性,但是具有dy所具有的较高的矫顽力的磁体也能满足2.15[t]≥js≥1.2[t]的情况,在这种情况下也能采用。在这种情况下,称为例如([nd1-xdyx]2fe14b)。此外,利用组成不同的两个种类以上的磁体,例如由feni sm2fe17n3这样的两个种类以上的材料构成的磁体,也可以实现,使例如js=1.6[t]这样的js富余的nd2fe14b的磁体少量混有js<1[t]的例如dy2fe14b,以增加矫顽力的混合磁体等,也可以实现。

[0145]

此外,对于在人类的活动范围外的温度、例如超过沙漠的温度的60℃以上进行动作这样的旋转电机,例如夏天车内温度会接近80℃的车辆用电动机用途等,尤其期望包括温度依赖系数小的feni、sm2fe17n3的成分。这是因为,在从人类的活动范围即北欧的-40℃附近的温度状态到前述的超过沙漠温度的60℃以上,或者到线圈搪瓷膜的耐热温度180~240℃左右的电动机动作中,电动机特性根据温度依赖系数而较大程度地不同,因此难以通过同一个电动机驱动器进行最佳控制等。若使用具有前述l10型结晶的feni或者sm2fe17n3

等,则与nd2fe14b相比,能够根据具有一半以下的温度依赖系数的特性,理想地减少电动机驱动器的负担。

[0146]

除此之外,磁体单元42的特征在于,使用上述磁体配合,取向以前的微粉体状态的粒子径的大小是10μm以下单磁畴粒子径以上。在磁体中,由于通过将粉体的粒子微细化到数百nm级能使矫顽力变大,因此近年来尽可能使用微细化的粉体。但是,当过度细化时,磁体的bh积会由于氧化等而降低,因此优选为单磁畴粒子径以上。已知若是到单磁畴粒子径为止的粒子径,则矫顽力会通过微细化而上升。另外,此处描述的粒子径的大小是磁体的制造工序中所说的取向工序时的微粉体状态的粒子径的大小。

[0147]

此外,磁体单元42的第一磁体91和第二磁体92分别是以高温烧固磁性粉末,即通过所谓的烧结形成的烧结磁体。在该烧结中,磁体单元42的饱和磁通密度js在1.2t以上,第一磁体91和第二磁体92的结晶粒径在10μm以下,当取向率设为α时,以满足js

×

α在1.0t(特斯拉)以上的条件来进行烧结。此外,以分别满足以下条件的方式对第一磁体91和第二磁体92进行烧结。接着,通过在上述制造工序中用取向工序进行取向,与各向同性磁体的起磁工序的磁力方向的定义不同,具有取向率(orientation ratio:取向比)。本实施方式的磁体单元42的饱和磁通密度js在1.2t以上,以第一磁体91和第二磁体92的取向率α为jr≥js

×

α≥1.0[t]的方式设定较高的取向率。另外,此处所说的取向率α是指,在第一磁体91或者第二磁体92中,当例如易磁化轴有6个,其中的五个朝向相同的方向即方向a10,剩下的一个朝向相对于方向a10倾斜90度的方向b10时,α=5/6,当剩下的一个朝向相对于方向a10倾斜45度的方向b10时,由于剩下的一个的朝向方向a10的分量是cos45

°

=0.707,因此α=(5 0.707)/6。在本实施例中通过烧结形成第一磁体91和第二磁体92,但是若能满足上述条件,则也可以用其他的方法来形成第一磁体91和第二磁体92。例如,可以采用形成mq3磁体等的方法。

[0148]

在本实施方式中,由于利用了通过取向来控制易磁化轴的永磁体,因此能够使上述磁体内部的磁路长度比以往具有1.0[t]以上的直线取向磁体的磁路长度长。即,除了能用较少的磁体量来实现每一极对的磁路长度之外,与利用了以往的直线取向磁体的设计相比,即使暴露在严酷的高温条件下,也能保持其可逆退磁范围。此外,本技术的发明人发现了一种结构,即使使用现有技术的磁体,也能得到与极性各向异性磁体相近的特性。

[0149]

另外,易磁化轴是指在磁体中容易被磁化的结晶方位。磁体中的易磁化轴的方向是指使表示易磁化轴的方向对齐的程度的取向率在50%以上的方向、或者使上述磁体的取向平均的方向。

[0150]

如图8和图9所示,磁体单元42呈圆环状,并设于磁体保持件41的内侧(详细而言圆筒部43的径向内侧)。磁体单元42具有分别是极性各向异性磁体并且极性互相不同的第一磁体91和第二磁体92。第一磁体91和第二磁体92在周向上交替配置。第一磁体91是在靠近定子绕组51的部分形成n极的磁体,第二磁体92是在靠近定子绕组51的部分形成s极的磁体。第一磁体91和第二磁体92是由例如钕磁体等稀土类磁体构成的永磁体。

[0151]

在各磁体91、92中,如图9所示,在公知的d-q坐标系中,在磁极中心即d轴(direct-axis:直轴)与n极和s极的磁极边界(换言之磁通密度是0特斯拉)即q轴(quadrature-axis:正交轴)之间,磁化方向圆弧状地延伸。在各磁体91、92中,在d轴侧,磁化方向是圆环状的磁体单元42的径向,在q轴侧,圆环状的磁体单元42的磁化方向是周向。以下,进一步进行详细

说明。如图9所示,磁体91、92分别具有:第一部分250;以及在磁体单元42的周向上位于第一部分250的两侧的两个第二部分260。换言之,第一部分250比第二部分260更靠近d轴,并且第二部分260比第一部分250更靠近q轴。而且,磁体单元42构成为,第一部分250的易磁化轴300的方向比第二部分260的易磁化轴310的方向更平行于d轴。换言之,磁体单元42构成为,第一部分250的易磁化轴300与d轴所成的角度θ11小于第二部分260的易磁化轴310与q轴所成的角度θ12。

[0152]

更详细地,角度θ11是当将在d轴上从定子50(电枢)朝向磁体单元42的方向设为正时,d轴和易磁化轴300所成的角度。角度θ12是当将在q轴上从定子50(电枢)朝向磁体单元42的方向设为正时,q轴和易磁化轴310所成的角度。另外,在本实施方式中,角度θ11和角度θ12都在90

°

以下。此处所说的易磁化轴300、310分别定义如下。在磁体91、92的各自的部分中,当将一个易磁化轴朝向方向a11,将另一个易磁化轴朝向方向b11时,将方向a11和方向b11所成的角度θ的余弦绝对值(|cosθ|)设为易磁化轴300或者易磁化轴310。

[0153]

即,各磁体91、92的在d轴侧(靠近d轴的部分)和在q轴侧(靠近q轴的部分)的易磁化轴的方向不同,在d轴侧,易磁化轴的方向为接近与d轴平行的方向的方向,在q轴侧,易磁化轴的方向为接近与q轴正交的方向的方向。而且,根据上述易磁化轴的方向形成圆弧形的磁体磁路。另外,也可以是,在各磁体91、92中,在d轴侧,将易磁化轴设为与d轴平行的方向,在q轴侧,将易磁化轴设为与q轴正交的方向。

[0154]

此外,在磁体91、92中,各磁体91、92的周面中的定子50侧(图9的下侧)的定子侧外表面和周向上q轴侧的端面为磁通的流入流出面即磁通作用面,磁体磁路形成为将上述磁通作用面(定子侧外表面和q轴侧的端面)连接。

[0155]

在磁体单元42中,由于通过各磁体91、92使磁通在相邻的n极与s极之间圆弧状地流动,因此与例如径向各向异性磁体相比,磁体磁路更长。因此,如图17所示,磁通密度分布接近正弦波。其结果是,与图18中作为比较例而示出的径向各向异性磁体的磁通密度分布不同,能使磁通集中在磁极的中心侧,并且能提高旋转电机10的转矩。此外,在本实施方式的磁体单元42中,能够确认与以往的海尔贝克阵列的磁体相比,磁通密度分布存在差异。另外,在图17和图18中,横轴表示电角度,纵轴表示磁通密度。此外,在图17和图18中,横轴的90

°

表示d轴(即,磁极中心),横轴的0

°

和180

°

表示q轴。

[0156]

即,根据上述结构的各磁体91、92,增强了d轴上的磁体磁通,并且抑制了q轴附近的磁通变化。由此,能够理想地实现在各磁极中从q轴到d轴的表面磁通变化缓和的磁体91、92。

[0157]

磁通密度分布的正弦波匹配率最好是例如40%以上的值。这样,与使用正弦波匹配率为30%左右的径向取向磁体或使用平行取向磁体的情况相比,能够可靠地提高波形中央部分的磁通量。此外,若将正弦波匹配率设为60%以上,则与海尔贝克阵列那样的磁通集中阵列相比,能可靠地提高波形中央部分的磁通量。

[0158]

在图18所示的径向各向异性磁体中,磁通密度在q轴附近急剧变化。磁通密度的变化越急剧,在定子绕组51产生的涡电流越增加。此外,定子绕组51侧的磁通变化也变得急剧。与此相对,在本实施方式中,是磁通密度分布接近正弦波的磁通波形。因此,在q轴附近,磁通密度的变化小于径向各向异性磁体的磁通密度的变化。由此,能抑制涡电流的产生。

[0159]

在磁体单元42中,在各磁体91、92的d轴附近(即磁极中心),在与定子50侧的磁通

作用面280正交的方向产生磁通,上述磁通呈越远离定子50侧的磁通作用面280越远离d轴的圆弧状。此外,越是与磁通作用面正交的磁通,磁通越强。在这方面,在本实施方式的旋转电机10中,由于如上所述使各导线组81沿径向变薄,因此导线组81的径向的中心位置靠近磁体单元42的磁通作用面,从而能够在定子50中从转子40接收较强的磁体磁通。

[0160]

此外,在定子50的定子绕组51的径向内侧,即在夹着定子绕组51的转子40的相反侧设有圆筒状的定子铁芯52。因此,在将定子铁芯52用作磁路的一部分的同时,从各磁体91、92的磁通作用面延伸的磁通被定子铁芯52吸引并绕定子铁芯52一周。在这种情况下,能够优化磁体磁通的方向和路径。

[0161]

以下,作为旋转电机10的制造方法,对图5所示的轴承单元20、外壳30、转子40、定子50以及逆变器单元60的组装顺序进行说明。另外,如图6所示,逆变器单元60具有单元基座61和电气组件62,对包括上述单元基座61和电气组件62的组装工序的各作业工序进行说明。在以下的说明中,将由定子50和逆变器单元60构成的组装件设为第一单元,将由轴承单元20、外壳30和转子40构成的组装件设为第二单元。

[0162]

本制造工序具有:

·

第一工序,在该第一工序中将电气组件62安装于单元基座61的径向内侧;

·

第二工序,在该第二工序中将单元基座61安装于定子50的径向内侧来制作第一单元;

·

第三工序,在该第三工序中将转子40的固定部44插入到组装于外壳30的轴承单元20来制作第二单元;

·

第四工序,在该第四工序中将第一单元安装于第二单元的径向内侧;以及

·

第五工序,在该第五工序中将外壳30和单元基座61紧固固定。上述各工序的实施顺序是第一工序

→

第二工序

→

第三工序

→

第四工序

→

第五工序。

[0163]

根据上述制造方法,由于在将轴承单元20、外壳30、转子40、定子50和逆变器单元60组装为多个组装件(子装配件)后,将上述组装件彼此组装,因此能够实现容易的搬运和各单元的检查完成等,从而能构建合理的组装线。因此,可以容易地应对多品种生产。

[0164]

在第一工序中,最好是使热传导良好的导热体通过涂布或者粘接等附着于单元基座61的径向内侧和电气组件62的径向外部的至少任意一方,在该状态下,将电气组件62安装于单元基座61。由此,能够使半导体模块66产生的热量有效地传递到单元基座61。

[0165]

在第三工序中,最好在维持外壳30和转子40的同轴的同时实施转子40的插入作业。具体地,使用例如以外壳30的内周面为基准确定转子40的外周面(磁体保持件41的外周面)或者转子40的内周面(磁体单元42的内周面)的位置的夹具,使外壳30和转子40的任意一方沿着上述夹具滑动的同时实施外壳30和转子40的组装。由此,能够不向轴承单元20施加不平衡负载地组装重量部件,从而提高了轴承单元20的可靠性。

[0166]

在第四工序中,最好在维持第一单元和第二单元的同轴的同时实施上述两个单元的组装。具体地,使用例如以转子40的固定部44的内周面为基准确定单元基座61的内周面的位置的夹具,在使第一单元和第二单元中的任意一方沿着上述夹具滑动的同时实施上述各单元的组装。由此,由于能够在防止转子40和定子50在极小间隙之间互相干涉的同时进行组装,因此能够消除对定子绕组51的损害、永磁体的缺口等组装导致的不良品。

[0167]

也可以将上述各工序的顺序设为第二工序

→

第三工序

→

第四工序

→

第五工序

→

第一工序。在这种情况下,能够通过最后组装精密的电气组件62,使组装工序内的施加于电气组件62的应力最小化。

[0168]

接着,对控制旋转电机10的控制系统的结构进行说明。图19是旋转电机10的控制系统的电路图,图20是示出了控制装置110的控制处理的功能框图。

[0169]

在图19中,作为定子绕组51示出了两组三相绕组51a、51b,三相绕组51a由u相绕组、v相绕组和w相绕组构成,三相绕组51b由x相绕组、y相绕组和z相绕组构成。针对三相绕组51a、51b,分别设有相当于电力转换器的第一逆变器101和第二逆变器102。逆变器101、102由具有上下臂的全桥电路构成,该上下臂的数量与相绕组的相数相同,通过设于各臂的开关(半导体开关元件)的接通断开对定子绕组51的各相绕组中的通电电流进行调节。

[0170]

直流电源103和平滑用电容器104并联连接到各逆变器101、102。直流电源103由例如多个单电池串联连接的组电池构成。另外,逆变器101、102的各开关相当于图1等所示的半导体模块66,电容器104相当于图1等所示的电容器模块68。

[0171]

控制装置110包括具有cpu和各种存储器的微型计算机,基于旋转电机10中的各种检测信息、动力运行驱动和发电的请求,通过逆变器101、102的各开关的接通断开实施通电控制。控制装置110相当于图6所示的控制装置77。旋转电机10的检测信息包括:例如由解析器等角度检测器检测出的转子40的旋转角度(电角度信息)、由电压传感器检测出的电源电压(逆变器输入电压)、以及由电流传感器检测出的各相的通电电流。控制装置110生成并输出对逆变器101、102的各开关进行操作的操作信号。另外,例如当旋转电机10用作车辆用动力源时,发电的请求是再生驱动的请求。

[0172]

第一逆变器101在由u相、v相和w相构成的三相中分别包括上臂开关sp和下臂开关sn的串联连接体。各相的上臂开关sp的高电位侧端子连接到直流电源103的正极端子,各相的下臂开关sn的低电位侧端子连接到直流电源103的负极端子(接地)。在各相的上臂开关sp与下臂开关sn之间的中间连接点分别连接有u相绕组、v相绕组和w相绕组的一端。上述各相绕组被星形接线(y接线),并且各相绕组的另一端在中性点处互相连接。

[0173]

第二逆变器102具有与第一逆变器101相同的结构,在由x相、y相和z相构成的三相中分别包括上臂开关sp和下臂开关sn的串联连接体。各相的上臂开关sp的高电位侧端子连接到直流电源103的正极端子,各相的下臂开关sn的低电位侧端子连接到直流电源103的负极端子(接地)。在各相的上臂开关sp与下臂开关sn之间的中间连接点分别连接有x相绕组、y相绕组和z相绕组的一端。上述各相绕组被星形连接(y连接),并且各相绕组的另一端在中性点处互相连接。

[0174]

图20示出了控制u相、v相和w相的各相电流的电流反馈控制处理以及控制x相、y相和z相的各相电流的电流反馈控制处理。此处首先对u相、v相和w相侧的控制处理进行说明。

[0175]

在图20中,电流指令值设定部111使用转矩-dq映射,基于对于旋转电机10的动力运行转矩指令值或者发电转矩指令值、对电角度θ进行时间微分而得到的电角速度ω,来设定d轴的电流指令值和q轴的电流指令值。另外,电流指令值设定部111在u相、v相、w相侧和x相、y相、z相侧共用设置。另外,例如当将旋转电机10用作车辆用动力源时,发电转矩指令值是再生转矩指令值。

[0176]

dq转换部112将针对各相设置的电流传感器检测到的电流检测值(三个相电流)转

换为以励磁方向(direction of an axis of a magnetic field,or field direction:磁场轴向或磁场方向)为d轴的正交二维旋转坐标系的分量即d轴电流和q轴电流。

[0177]

d轴电流反馈控制部113计算d轴的指令电压作为用于将d轴电流反馈控制为d轴的电流指令值的操作量。此外,q轴电流反馈控制部114计算q轴的指令电压作为用于将q轴电流反馈控制为q轴的电流指令值的操作量。在上述各反馈控制部113、114中,基于d轴电流和q轴电流的与电流指令值的偏差,使用pi反馈方法来计算指令电压。

[0178]

三相转换部115将d轴和q轴的指令电压转换为u相、v相和w相的指令电压。另外,上述各部111~115是实施基于dq转换理论的基波电流的反馈控制的反馈控制部,u相、v相和w相的指令电压是反馈控制值。

[0179]

然后,操作信号生成部116使用周知的三角波载波比较方法,基于三相的指令电压生成第一逆变器101的操作信号。具体地,操作信号生成部116通过基于用电源电压使三相的指令电压标准化的信号和三角波信号等载波信号的大小比较的pwm控制,来生成各相的上下臂的开关操作信号(占空比信号)。

[0180]

此外,在x相、y相、z相侧也具有相同的结构,dq转换部122将针对各相设置的电流传感器检测到的电流检测值(三个相电流)转换为以励磁方向为d轴的正交二维旋转坐标系的分量即d轴电流和q轴电流。

[0181]

d轴电流反馈控制部123计算d轴的指令电压,q轴电流反馈控制部124计算q轴的指令电压。三相转换部125将d轴和q轴的指令电压转换为x相、y相和z相的指令电压。然后,操作信号生成部126基于三相的指令电压生成第二逆变器102的操作信号。具体地,操作信号生成部126通过基于用电源电压使三相的指令电压标准化的信号和三角波信号等载波信号的大小比较的pwm控制,来生成各相的上下臂的开关操作信号(占空比信号)。

[0182]

驱动器117基于由操作信号生成部116、126生成的开关操作信号,使各逆变器101、102中的各三相的开关sp、sn接通和断开。

[0183]

接着,对转矩反馈控制处理进行说明。在例如高旋转区域和高输出区域等各逆变器101、102的输出电压变大的运转条件下,主要以旋转电机10的高输出化和减小损耗为目的来使用上述处理。控制装置110基于旋转电机10的运转条件,选择并执行转矩反馈控制处理和电流反馈控制处理中的任意一方的处理。

[0184]

图21示出了与u相、v相和w相对应的转矩反馈控制处理以及与x相、y相和z相对应的转矩反馈控制处理。另外,在图21中,对于与图20相同的结构标注相同的符号而省略说明。此处首先对u相、v相和w相侧的控制处理进行说明。

[0185]

电压振幅计算部127基于对旋转电机10的动力运行转矩指令值或者发电转矩指令值、对电角度θ进行时间微分而得到的电角速度ω,计算电压矢量的大小的指令值即电压振幅指令。

[0186]

转矩推定部128a基于由dq转换部112转换的d轴电流和q轴电流来计算与u相、v相和w相对应的转矩推定值。另外,转矩推定部128a基于设定d轴电流、q轴电流和电压振幅指令的关系的映射信息,来计算电压振幅指令即可。

[0187]

转矩反馈控制部129a计算电压矢量的相位的指令值即电压相位指令,作为用于将转矩推定值反馈控制为动力运行转矩指令值或发电转矩指令值的操作量。在转矩反馈控制部129a中,基于转矩推定值相对于动力运行转矩指令值或发电转矩指令值的偏差,使用pi

反馈方法计算出电压相位指令。

[0188]

操作信号生成部130a基于电压振幅指令、电压相位指令以及电角度θ,生成第一逆变器101的操作信号。具体地,操作信号生成部130a基于电压振幅指令、电压相位指令和电角度θ计算三相的指令电压,通过基于用电源电压使计算出的三相的指令电压标准化的信号和三角波信号等载波信号的大小比较的pwm控制,来生成各相中的上下臂的开关操作信号。

[0189]

操作信号生成部130a也可以基于设定电压振幅指令、电压相位指令、电角度θ、开关操作信号的关系的映射信息即脉冲模式信息、电压振幅指令、电压相位指令以及电角度θ,来生成开关操作信号。

[0190]

此外,在x相、y相、z相侧也具有相同的结构,转矩推定部128b基于由dq转换部122转换的d轴电流和q轴电流,计算与x相、y相、z相对应的转矩推定值。

[0191]

转矩反馈控制部129b计算电压相位指令,作为用于将转矩推定值反馈控制为动力运行转矩指令值或发电转矩指令值的操作量。在转矩反馈控制部129b中,基于转矩推定值相对于动力运行转矩指令值或发电转矩指令值的偏差,使用pi反馈方法计算出电压相位指令。

[0192]

操作信号生成部130b基于电压振幅指令、电压相位指令以及电角度θ,生成第二逆变器102的操作信号。具体地,操作信号生成部130b基于电压振幅指令、电压相位指令和电角度θ计算三相的指令电压,通过基于用电源电压使计算出的三相的指令电压标准化的信号和三角波信号等载波信号的大小比较的pwm控制,来生成各相中的上下臂的开关操作信号。驱动器117基于由操作信号生成部130a、130b生成的开关操作信号,使各逆变器101、102中的各三相的开关sp、sn接通和断开。

[0193]

操作信号生成部130b也可以基于设定电压振幅指令、电压相位指令、电角度θ、开关操作信号的关系的映射信息即脉冲模式信息、电压振幅指令、电压相位指令以及电角度θ,来生成开关操作信号。

[0194]

在旋转电机10中,担心随着轴电流的产生而发生轴承21、22的电腐蚀。例如,当通过开关来切换定子绕组51的通电时,因开关时刻的微小偏差(开关的不均衡)而产生磁通的畸变,因此,担心在支承旋转轴11的轴承21、22中会发生电腐蚀。磁通的畸变根据定子50的电感而产生,由于上述磁通的畸变而产生的轴向的电动势,引起轴承21、22内的绝缘破坏,从而使电腐蚀发展。

[0195]

关于这点,在本实施方式中采取以下所示的三个对策作为电腐蚀对策。第一电腐蚀对策是以下的电腐蚀抑制对策:伴随定子50的无芯化而减小电感、以及使磁体单元42的磁体磁通平滑。第二电腐蚀对策是将旋转轴设为由轴承21、22支承的悬臂结构这样的电腐蚀抑制对策。第三电腐蚀对策是将圆环状的定子绕组51和定子铁芯52一起通过模塑材料模制这样的电腐蚀抑制对策。以下,分别对上述各对策详细说明。

[0196]

首先根据第一电腐蚀对策,在定子50中,将周向上的各导线组81之间设为无极齿,在各导线组81之间代替极齿(铁芯)设置由非磁性材料构成的密封构件57(参照图10)。由此,能够减小定子50的电感。通过减小定子50的电感,即使在定子绕组51通电时产生开关时刻的偏差,也能抑制因上述开关时刻的偏差而产生磁通畸变,进而抑制轴承21、22的电腐蚀。另外,d轴的电感最好在q轴的电感以下。

[0197]

此外,在磁体91、92中,取向成与q轴侧相比,d轴侧的易磁化轴的方向更平行于d轴(参照图9)。由此,增强了d轴的磁体磁通,并使各磁极中从q轴到d轴的表面磁通变化(磁通的增减)变得平缓。因此,能够抑制开关不均衡导致的急剧的电压变化,进而有助于抑制电腐蚀。

[0198]

根据第二电腐蚀对策,在旋转电机10中,配置为使各轴承21、22相对于转子40的轴向中央向轴向的任意一方侧偏移(参照图2)。由此,与多个轴承在轴向上夹着转子分别设于两侧的结构相比,能够减轻电腐蚀的影响。即,在通过多个轴承双臂支承转子的结构中,伴随高频磁通的产生,形成有通过转子、定子和各轴承(即,夹着转子设于轴向两侧的各轴承)的闭合回路,担心因轴电流而产生轴承的电腐蚀。与此相对,在通过多个轴承21、22悬臂支承转子40的结构中没有形成上述闭合回路,抑制了轴承的电腐蚀。

[0199]

此外,关于用于轴承21、22的单侧配置的结构,旋转电机10具有以下结构。在磁体保持件41中,在沿转子40的径向突出的中间部45设有沿轴向延伸并且避免与定子50接触的接触避免部(参照图2)。在这种情况下,在经由磁体保持件41形成有轴电流的闭合回路时,能使闭合回路长度变长从而增大其电路电阻。由此,能够抑制轴承21、22的电腐蚀。

[0200]

在夹着转子40的轴向的一方侧将轴承单元20的保持构件23固定于外壳30,并且在另一方侧将外壳30和单元基座61(定子保持件)互相结合(参照图2)。根据本结构,能够理想地实现在旋转轴11的轴向上向其轴向的单侧偏移地配置各轴承21、22的结构。此外根据本结构,由于单元基座61经由外壳30连接到旋转轴11,因此能够将单元基座61配置于与旋转轴11电气分离的位置。另外,若在单元基座61与外壳30之间夹装树脂等绝缘构件,则单元基座61和旋转轴11进一步电气分离。由此,能够适当地抑制轴承21、22的电腐蚀。

[0201]

在本实施方式的旋转电机10中,通过各轴承21、22的单侧配置等使作用于轴承21、22的轴电压减小。此外,转子40与定子50之间的电位差减小。因此,即使在轴承21、22中不使用导电性润滑脂,也能减小作用于轴承21、22的电位差。由于导电性润滑脂通常包括碳等较细的颗粒,因此认为会产生噪音。关于这点,在本实施方式中,在轴承21、22中使用非导电性润滑脂。因此,能抑制轴承21、22中产生噪音的不良情况。认为在应用于例如电动汽车等电动车辆时旋转电机10的噪音对策是必要的,能够理想地实施上述噪音对策。

[0202]

根据第三电腐蚀对策,通过利用模塑材料将定子绕组51和定子铁芯52一起模制,从而抑制了定子50中的定子绕组51的位置偏移(参照图11)。尤其在本实施方式的旋转电机10中,由于在定子绕组51的周向上的各导线组81之间不具有导线间构件(极齿),因此认为定子绕组51中有可能会产生位置偏移,但是通过将定子绕组51和定子铁芯52一起模制,抑制了定子绕组51的导线位置发生偏移。因此,能够抑制因定子绕组51的位置偏移导致的磁通畸变、以及因上述磁通畸变导致的轴承21、22的电腐蚀的产生。

[0203]

另外,由于通过碳纤维增强塑料(cfrp)构成作为固定定子铁芯52的外壳构件的单元基座61,因此与由例如铝等构成的情况相比,能够抑制向单元基座61的放电,进而成为理想的电腐蚀对策。

[0204]

除此之外,作为轴承21、22的电腐蚀对策,还能够通过陶瓷材料构成外圈25和内圈26中的至少任意一方,或者,还能够使用在外圈25的外侧设置绝缘套筒等的结构。

[0205]

以下,以与第一实施方式的不同点为中心,对其他实施方式进行说明。

[0206]

(第二实施方式)

在本实施方式中,改变转子40中的磁体单元42的极性各向异性结构,以下进行详细的说明。

[0207]

如图22和图23所示,使用称为海尔贝克阵列的磁体阵列来构成磁体单元42。即,磁体单元42具有:将磁化方向(磁化矢量的方向)设为径向的第一磁体131、以及将磁化方向(磁化矢量的方向)设为周向的第二磁体132,以规定间隔在周向上配置有第一磁体131并且在沿周向相邻的第一磁体131之间的位置配置有第二磁体132。第一磁体131和第二磁体132是由例如钕磁体等稀土类磁体构成的永磁体。

[0208]

第一磁体131以使与定子50相对的一侧(径向内侧)的极交替为n极和s极的方式在周向上互相分开配置。此外,第二磁体132配置为在与各第一磁体131相邻的位置沿周向极性交替。设为包围上述各磁体131、132的圆筒部43最好是由软磁性材料构成的软磁性体铁芯,作为支撑铁芯发挥作用。另外,该第二实施方式的磁体单元42的在d-q坐标系中的易磁化轴与d轴、易磁化轴与q轴的关系与上述第一实施方式相同。

[0209]

此外,在第一磁体131的径向外侧,即磁体保持件41的圆筒部43侧配置有由软磁性材料构成的磁性体133。例如磁性体133最好由电磁钢板、软铁和压粉铁芯材料构成。在这种情况下,磁性体133的周向的长度与第一磁体131的周向的长度(尤其是第一磁体131的外周部的周向的长度)相同。此外,在使第一磁体131和磁性体133一体化的状态下的该一体物的径向的厚度与第二磁体132的径向的厚度相同。换言之,第一磁体131的径向厚度比第二磁体132的径向厚度薄了磁性体133的量。各磁体131、132和磁性体133例如通过粘接剂互相固接。在磁体单元42中第一磁体131的径向外侧是与定子50相反的一侧,磁性体133设于径向上的第一磁体131的两侧中的与定子50相反的一侧(定子相反侧)。

[0210]

在磁性体133的外周部形成有键134,该键134是向径向外侧、即磁体保持件41的圆筒部43一侧突出的凸部。此外,在圆筒部43的内周面形成有键槽135,该键槽135是收容磁性体133的键134的凹部。键134的突出形状和键槽135的槽形状相同,并且与形成于各磁性体133的键134对应地形成有数量与键134相同的键槽135。通过键134和键槽135的卡合来抑制第一磁体131和第二磁体132与磁体保持件41的周向(旋转方向)上的位置偏移。另外,可以将键134和键槽135(凸部和凹部)设于磁体保持件41的圆筒部43和磁性体133中的任一个,也可以与上述相反地,在磁性体133的外周部设置键槽135并且在磁体保持件41的圆筒部43的内周部设置键134。

[0211]

此处,在磁体单元42中,能通过交替地排列第一磁体131和第二磁体132来增加第一磁体131中的磁通密度。因此,在磁体单元42中,能够产生磁通的单面集中,从而实现靠近定子50的一侧的磁通强化。

[0212]

此外,通过在第一磁体131的径向外侧、即定子相反侧配置有磁性体133,能抑制第一磁体131的径向外侧的局部磁饱和,进而能抑制因磁饱和而产生的第一磁体131的退磁。由此,最终能够增加磁体单元42的磁力。换言之,本实施方式的磁体单元42构成为将第一磁体131中的容易产生退磁的部分更换为磁性体133。

[0213]

图24的(a)、图24的(b)是具体表示磁体单元42中的磁通的流动的图,图24的(a)表示使用在磁体单元42中不具有磁性体133的现有结构的情况,图24的(b)表示使用在磁体单元42中具有磁性体133的本实施方式的结构的情况。另外,在图24的(a)、图24的(b)中,将磁体保持件41的圆筒部43和磁体单元42直线状地展开表示,图的下侧为定子侧,上侧为定子

相反侧。

[0214]

在图24的(a)的结构中,第一磁体131的磁通作用面和第二磁体132的侧面分别与圆筒部43的内周面接触。此外,第二磁体132的磁通作用面与第一磁体131的侧面接触。在这种情况下,在圆筒部43中产生了通过第二磁体132的外侧路径进入和第一磁体131接触的接触面的磁通f1、以及与圆筒部43大致平行且吸引第二磁体132的磁通f2的磁通的合成磁通。因此,担心在圆筒部43中在第一磁体131和第二磁体132的接触面附近产生局部磁饱和。

[0215]

与此相对,在图24的(b)的结构中,由于在第一磁体131的与定子50相反的一侧,在第一磁体131的磁通作用面与圆筒部43的内周面之间设有磁性体133,因此在上述磁性体133处允许磁通通过。因此,能够抑制圆筒部43内的磁饱和,并且提高对于退磁的耐力。

[0216]

此外,在图24的(b)的结构中,与图24的(a)不同,能够消除促进磁饱和的f2。由此,能有效地提高整个磁路的磁导。通过上述结构,即使在严酷的高温条件下也能保持上述磁路特性。

[0217]

此外,与现有的spm转子中的径向磁体相比,通过磁体内部的磁体磁路更长。因此,能够使磁体磁导上升,提高磁力,从而增强转矩。此外,能通过使磁通集中在d轴的中央来提高正弦波匹配率。尤其是,当通过pwm控制使电流波形成为正弦波或梯形波,或者利用120度通电的开关ic时,能更有效地增强转矩。

[0218]

另外,在定子铁芯52由电磁钢板构成的情况下,定子铁芯52的径向厚度最好大于或者等于磁体单元42的径向厚度的1/2。例如,定子铁芯52的径向厚度最好是在磁体单元42中设于磁极中心的第一磁体131的径向厚度的1/2以上。此外,定子铁芯52的径向厚度最好小于磁体单元42的径向厚度。在这种情况下,由于磁体磁通为大约1[t],定子铁芯52的饱和磁通密度是2[t],因此能够通过将定子铁芯52的径向厚度设为磁体单元42的径向厚度的1/2以上来防止向定子铁芯52的内周侧的磁通泄漏。

[0219]

由于在海尔贝克结构和极性各向异性结构的磁体中,磁路为近似圆弧状,因此与接受周向的磁通的磁体厚度成比例,能够使上述磁通上升。在如上所述的结构中,认为在定子铁芯52中流动的磁通不会超过周向的磁通。即,当对于磁体的磁通1[t]利用了饱和磁通密度2[t]的铁系金属时,只要将定子铁芯52的厚度设为磁体厚度的一半以上,就能够不产生磁饱和地理想地提供小型且轻量的旋转电机。此处,由于来自定子50的反磁场作用于磁体磁通,因此,磁体磁通通常为0.9[t]以下。因此,若定子铁芯具有磁体的一半厚度,则能够理想地将上述导磁率保持得较高。

[0220]

以下,对改变了上述结构的一部分的变形例进行说明。

[0221]

(变形例1)在上述实施方式中,构成为将定子铁芯52的外周面设为没有凹凸的曲面状,以规定间隔在该外周面并排配置多个导线组81,但是也可以对此进行变更。例如,如图25所示,定子铁芯52具有圆环状的轭部141和突起部142,其中,上述轭部141设于定子绕组51的径向两侧中的与转子40相反的一侧(图的下侧),上述突起部142以从上述轭部141朝向沿着周向相邻的直线部83之间突出的方式延伸。突起部142以规定间隔设于轭部141的径向外侧即转子40侧。定子绕组51的各导线组81和突起部142在周向上卡合,将突起部142用作导线组81的定位部并且将其沿周向并排配置。另外,突起部142相当于“导线间构件”。

[0222]

突起部142构成为,从轭部141起算的径向的厚度尺寸,换言之如图25所示,在轭部

141的径向上从直线部83的与轭部141相邻的内侧面320到突起部142的顶点的距离w,小于径向内外的多层直线部83中的在径向上与轭部141相邻的直线部83的径向的厚度尺寸的1/2(图的h1)。换言之,只要定子绕组51(定子铁芯52)的径向上的导线组81(传导构件)的尺寸(厚度)t1(导线82的厚度的两倍、换言之导线组81的与定子铁芯52接触的面320和导线组81的朝向转子40的面330的最短距离)的四分之三的范围由非磁性构件(密封构件57)占有即可。通过上述突起部142的厚度限制,在沿周向相邻的导线组81(即直线部83)之间突起部142不作为极齿发挥作用,无法形成由极齿形成的磁路。也可以不针对沿周向排列的各导线组81之间全部设置突起部142,只要在沿周向相邻的至少一组导线组81之间设置突起部142即可。例如,突起部142最好每隔各导线组81之间的规定数量以等间隔在周向上设置。突起部142的形状也可以是矩形、圆弧形等任意的形状。

[0223]

此外,也可以在定子铁芯52的外周面设置一层直线部83。因此,广义上,突起部142的从轭部141起算的径向的厚度尺寸只要小于直线部83的径向的厚度尺寸的1/2即可。

[0224]

另外,当假设以旋转轴11的轴心为中心并且通过沿着径向与轭部141相邻的直线部83的径向的中心位置的假想圆时,突起部142最好呈在上述假想圆的范围内从轭部141突出的形状,换言之不向假想圆的径向外侧(即转子40侧)突出的形状。

[0225]

根据上述结构,限制了突起部142的径向的厚度尺寸,并且在沿周向相邻的直线部83之间不作为极齿发挥作用,因此,与在各直线部83之间设有极齿的情况相比,能够拉近相邻的各直线部83。由此,能够增大导体82a的截面积,从而能减少伴随定子绕组51的通电而产生的发热。在上述结构中,能够通过不设置极齿来消除磁饱和,从而能增大向定子绕组51的通电电流。在这种情况下,能够理想地应对发热量伴随上述通电电流的增大而增加的情况。此外,在定子绕组51中,拐弯部84具有沿径向偏移来避免和其他拐弯部84的干涉的干涉避免部,因此能够将不同的拐弯部84彼此沿径向分开配置。由此,能够在拐弯部84中也实现散热性的提高。综上,能够使定子50处的散热性能合理化。

[0226]

此外,若定子铁芯52的轭部141和转子40的磁体单元42(即各磁体91、92)分开规定距离以上,则突起部142的径向的厚度尺寸不限于图25的h1。具体地,若轭部141和磁体单元42分开2mm以上,则突起部142的径向的厚度尺寸也可以是图25的h1以上。例如,也可以是,当直线部83的径向厚度尺寸超过2mm,并且导线组81由径向内外的两层导线82构成时,在到不与轭部141相邻的直线部83即从轭部141起算第二层的导线82的一半位置为止的范围内,设置突起部142。在这种情况下,只要突起部142的径向厚度尺寸不超过“h1

×

3/2”,就能够通过增大导线组81中的导体截面积来大幅得到上述效果。

[0227]

此外,定子铁芯52也可以是图26所示的结构。另外,在图26中,省略了密封构件57,但是也可以设有密封构件57。在图26中,为了便于说明,将磁体单元42和定子铁芯52直线状地展开表示。

[0228]

在图26的结构中,定子50在沿周向相邻的导线82(即直线部83)之间具有作为导线间构件的突起部142。定子50具有一部分350,当定子绕组51通电时,该一部分350和磁体单元42的磁极之一(n极或者s极)一起发挥磁作用,并且该一部分350在定子50的周向上延伸。当将上述部分350的沿定子50的周向的长度设为wn,将存在于上述长度范围wn的突起部142的总计宽度(即沿定子50的周向的总计尺寸)设为wt,将突起部142的饱和磁通密度设为bs,将磁体单元42的与一极对应的周向的宽度尺寸设为wm,将磁体单元42的残留磁通密度设为

br时,突起部142由满足下式的磁性材料构成。wt

×

bs≤wm

×

br

…

(1)

[0229]

另外,范围wn设定为包括沿周向相邻并且励磁时间重叠的多个导线组81。此时,优选将导线组81的间隙56的中心设定为设定范围wn时的基准(边界)。例如,在图26例示的结构的情况下,从在周向上距n极的磁极中心的距离最短的导线组81依次到距离第四短的导线组81相当于该多个导线组81。而且,范围wn设定为包括该四个导线组81。此时,范围wn的端部(起点和终点)为间隙56的中心。

[0230]

在图26中,在范围wn的两端分别包括半个突起部142,因此范围wn包括总计四个的突起部142。因此,当将突起部142的宽度(即定子50的周向上的突起部142的尺寸,换言之相邻的导线组81的间隔)设为a时,范围wn所包括的突起部142的总计宽度为,wt=1/2a a a a 1/2a=4a。

[0231]

详细地,在本实施方式中,定子绕组51的三相绕组是分布绕组,在上述定子绕组51中,对于磁体单元42的一极,突起部142的数量即各导线组81之间的间隙56的数量为“相数

×

q”个。此处q是指一相的导线82中的与定子铁芯52接触的数量。另外,当导线组81构成为沿转子40的径向层叠有导线82时,q也可以说是一相的导线组81的内周侧的导线82的数量。在这种情况下,当定子绕组51的三相绕组以各相规定顺序通电时,在一极内与两相对应的突起部142被励磁。因此,当将突起部142(即间隙56)的周向的宽度尺寸设为a时,在磁体单元42的与一极对应的范围,由定子绕组51的通电而励磁的突起部142的周向的总计宽度尺寸wt为“被励磁的相数

×q×

a=2

×2×

a”。

[0232]

接着,在这样规定了总计宽度尺寸wt的基础上,在定子铁芯52中,突起部142由满足上述(1)的关系的磁性材料构成。另外,总计宽度尺寸wt是在一极内相对导磁率大于1的部分的周向尺寸。此外,考虑到余裕,也可以将总计宽度尺寸wt设为一磁极中的突起部142的周向的宽度尺寸。具体地,与磁体单元42的一极对应的突起部142的数量是“相数

×

q”,因此也可以将一磁极中的突起部142的周向的宽度尺寸(总计宽度尺寸wt)设为“相数

×q×

a=3

×2×

a=6a”。

[0233]

另外,此处所说的分布绕组是指,在磁极的一极对周期(n极和s极),有定子绕组51的一极对。此处所说的定子绕组51的一极对包括电流互相沿相反方向流动并且在拐弯部84处电连接的两个直线部83和拐弯部84。只要满足上述条件,即使是短节距绕组(short pitch winding)也视为全节距绕组(full pitch winding)的分布绕组的等同物。

[0234]

接着,示出集中绕组时的示例。此处所说的集中绕组是指,磁极的一极对的宽度与定子绕组51的一极对的宽度不同。作为集中绕组的一例,列举了如下那样的关系:相对于一个磁极对导线组81为3个,相对于两个磁极对导线组81为3个,相对于四个磁极对导线组81为9个,相对于五个磁极对导线组81为9个。

[0235]

此处,在将定子绕组51设为集中绕组的情况下,当以规定顺序使定子绕组51的三相绕组通电时,与两相对应的定子绕组51被励磁。其结果是,与两相对应的突起部142被励磁。因此,在磁体单元42的与一极对应的范围中,通过定子绕组51的通电而励磁的突起部142的周向的宽度尺寸wt是“a

×

2”。而且,在这样规定了宽度尺寸wt的基础上,突起部142由满足上述(1)的关系的磁性材料构成。另外,在如上所述的集中绕组的情况下,在相同的相的导线组81所包围的区域中,将位于定子50的周向的突起部142的宽度的总和设为a。此外,

集中绕组的wm相当于“磁体单元42的与气隙相对的面的整周

”ד

相数

”÷“

导线组81的分散数”。

[0236]

在钕磁体、钐钴磁体、铁氧体磁体这样的bh积为20[mgoe(kj/m3)]以上的磁体中,bd为1.0[t]以上,在铁中br为2.0[t]以上。因此,作为高输出电动机,在定子铁芯52中,突起部142只要是满足wt<1/2

×

wm的关系的磁性材料即可。

[0237]

此外,也可以是,如后所述,当导线82包括外层膜182时,将导线82沿定子铁芯52的周向配置成导线82彼此的外层膜182接触。在这种情况下,wt可以看作0、或者接触的两导线82的外层膜182的厚度。

[0238]

在图25和图26的结构中,构成为具有相对于转子40侧的磁体磁通过小的导线间构件(突起部142)。另外,转子40是电感较低且平坦的表面磁体型转子,并且在磁阻上不具有凸极性。根据上述结构,能够减少定子50的电感,抑制了定子绕组51因开关时刻的偏差而导致发生磁通畸变,进而抑制了轴承21、22的电腐蚀。

[0239]

(变形例2)作为使用了满足上述式(1)的关系的导线间构件的定子50,还可以采用以下结构。在图27中,在定子铁芯52的外周面侧(图的上面侧)设有齿状部143作为导线间构件。齿状部143以规定间隔在周向上设为从轭部141突出,并且在径向上具有与导线组81相同的厚度尺寸。齿状部143的侧面与导线组81的各导线82接触。不过,在齿状部143与各导线82之间也可以有间隙。

[0240]

齿状部143是对周向上的宽度尺寸施加了限制,并且包括相对于磁体量过细的极齿(定子极齿)的构件。通过上述结构,能够通过1.8t以上的磁体磁通使齿状部143可靠地磁饱和,并且由于磁导的降低使电感下降。

[0241]

此处,在磁体单元42中,当将定子侧的磁通作用面的每一极的表面积设为sm,将磁体单元42的残留磁通密度设为br时,磁体单元侧的磁通为例如“sm

×

br”。此外,当将各齿状部143的转子侧的表面积设为st,将导线82的每一相的数量设为m,并通过定子绕组51的通电使一极内与两相对应的齿状部143励磁时,定子侧的磁通为例如“st

×m×2×

bs”。在这种情况下,通过以使st

×m×2×

bs<sm

×

br

…

(2)的关系成立的方式,对齿状部143的尺寸进行限制来实现电感的降低。

[0242]

另外,在磁体单元42和齿状部143的轴向的尺寸相同的情况下,将磁体单元42的与一极对应的周向的宽度尺寸设为wm,将齿状部143的周向的宽度尺寸设为wst时,将上述式(2)置换为式(3)。wst

×m×2×

bs<wm

×

br

…

(3)更具体地,当假设例如bs=2t、br=1t且m=2时,上述式(3)为“wst<wm/8”的关系。在这种情况下,通过使齿状部143的宽度尺寸wst小于磁体单元42的与一极对应的宽度尺寸wm的1/8来实现电感的降低。另外,若数量m是1,则最好使齿状部143的宽度尺寸wst小于磁体单元42的与一极对应的宽度尺寸wm的1/4。

[0243]

另外,在上述式(3)中,“wst

×m×

2”相当于磁体单元42的与一极对应的范围中通过定子绕组51的通电而励磁的齿状部143的周向的宽度尺寸。

[0244]

在图27的结构中,与上述的图25、图26的结构相同地,构成为具有相对于转子40侧

的磁体磁通过小的导线间构件(齿状部143)。根据上述结构,能够减少定子50的电感,抑制了定子绕组51因开关时刻的偏差而导致发生磁通畸变,进而抑制了轴承21、22的电腐蚀。

[0245]

(变形例3)在上述实施方式中,将覆盖定子绕组51的密封构件57在定子铁芯52的径向外侧设置于包含所有各导线组81的范围、即设置于径向的厚度尺寸大于各导线组81的径向的厚度尺寸的范围,但是也可以对此进行变更。例如,如图28所示,构成为将密封构件57设为使导线82的一部分突出。更具体地,构成为将密封构件57设为使导线组81中的最靠近径向外侧的导线82的一部分向径向外侧、即定子50侧露出的状态。在这种情况下,密封构件57的径向的厚度尺寸最好与各导线组81的径向的厚度尺寸相同或者小于上述厚度尺寸。

[0246]

(变形例4)如图29所示,也可以构成为,在定子50中,各导线组81没有被密封构件57密封。即,构成为没有使用覆盖定子绕组51的密封构件57。在这种情况下,在沿周向排列的各导线组81之间未设置导线间构件而留有空隙。总之,构成为在沿周向排列的各导线组81之间未设置导线间构件。另外,还可以将空气作为非磁性体或者非磁性体的等同物而看作bs=0,在上述空隙配置空气。

[0247]

(变形例5)当由非磁性材料构成定子50的导线间构件时,作为上述非磁性材料还可以使用树脂以外的材料。例如,还可以使用奥氏体的不锈钢即sus304等金属系的非磁性材料。

[0248]

(变形例6)也可以构成为定子50不包括定子铁芯52。在这种情况下,定子50由图12所示的定子绕组51构成。另外,也可以是,在不包括定子铁芯52的定子50中,通过密封构件来密封定子绕组51。或者,也可以构成为,代替由软磁性材料构成的定子铁芯52,定子50包括由合成树脂等非磁性材料构成的圆环状的绕组保持部。

[0249]

(变形例7)在上述第一实施方式中,作为转子40的磁体单元42,使用在周向上排列的多个磁体91、92,但是也可以对此进行变更,构成为作为磁体单元42使用圆环状的永磁体即环状磁体。具体地,如图30所示,在磁体保持件41的圆筒部43的径向内侧固定有环状磁体95。在环状磁体95设有沿着周向极性交替的多个磁极,在d轴和q轴的任意一方均一体地形成有磁体。在环状磁体95形成有圆弧状的磁体磁路,该圆弧状的磁体磁路在各磁极的d轴上取向的方向为径向,在各磁极间的q轴上取向的方向为周向。

[0250]

另外,在环状磁体95中,只要进行取向以形成有如下那样的圆弧状的磁体磁路即可:在靠近d轴的部分中易磁化轴为与d轴平行或者接近与d轴平行的方向,并且在靠近q轴的部分中易磁化轴为与q轴正交或者接近与q轴正交的方向。

[0251]

(变形例8)在本变形例中,对控制装置110的控制方法的一部分进行变更。在本变形例中,主要对与第一实施方式中说明了的结构不同的部分进行说明。

[0252]

首先,使用图31对图20所示的操作信号生成部116、126以及图21所示的操作信号生成部130a、130b内的处理进行说明。另外,各操作信号生成部116、126、130a、130b中的处理基本相同。因此,以下,以操作信号生成部116的处理为例进行说明。

[0253]

操作信号生成部116包括载波生成部116a以及u相比较器116bu、v相比较器116bv、w相比较器116bw。在本实施方式中,载波生成部116a生成并输出三角波信号作为载波信号sigc。

[0254]

u相比较器116bu、v相比较器116bv、w相比较器116bw输入有由载波生成部116a生成的载波信号sigc和由三相转换部115计算出的u相、v相、w相指令电压。u相、v相、w相指令电压是例如正弦波状的波形,并且相位以每120

°

电角度错开。

[0255]

u相比较器116bu、v相比较器116bv、w相比较器116bw通过基于u相、v相、w相指令电压和载波信号sigc的大小比较的pwm(pulse width modulation:脉宽调制)控制,来生成第一逆变器101中的u相、v相、w相的上臂和下臂的各开关sp、sn的操作信号。具体地,操作信号生成部116通过基于用电源电压使u相、v相、w相指令电压标准化的信号和载波信号的大小比较的pwm控制,来生成u相、v相、w相的各开关sp、sn的操作信号。驱动器117基于由操作信号生成部116生成的操作信号,使第一逆变器101中的u相、v相、w相的各开关sp、sn接通和断开。

[0256]

控制装置110进行改变载波信号sigc的载波频率fc,即各开关sp、sn的开关频率的处理。载波频率fc在旋转电机10的低转矩区域或高旋转区域中设定得较高,并且在旋转电机10的高转矩区域中设定得较低。进行上述设定以对流过各相绕组的电流的控制性的降低进行抑制。

[0257]

即,能够伴随定子50的无芯化,减小定子50的电感。此处,当电感变低时,旋转电机10的电气时间常数变小。其结果是,流过各相绕组的电流的纹波增加从而流过绕组的电流的控制性降低,担心电流控制会发散。与流过绕组的电流(例如,电流的实际有效值)包含于高电流区域的情况相比,包含于低电流区域时的上述控制性降低的影响会更显著。为了解决上述问题,在本变形例中,控制装置110改变载波频率fc。

[0258]

使用图32对改变载波频率fc的处理进行说明。上述处理作为操作信号生成部116的处理,通过控制装置110例如以规定的控制周期反复执行。

[0259]

在步骤s10中,对流过各相的绕组51a的电流是否包含于低电流区域进行判断。上述处理是用于判断旋转电机10的当前的转矩处于低转矩区域的处理。例如,列举了下面的第一方法和第二方法作为判断是否包含于低电流区域的方法。

[0260]

<第一方法>基于由dq转换部112转换出的d轴电流和q轴电流计算出旋转电机10的转矩推定值。接着,当判断为计算出的转矩推定值低于转矩阈值时,判断为流过绕组51a的电流包含于低电流区域,当判断为转矩推定值在转矩阈值以上时,判断为包含于高电流区域。此处,转矩阈值只要设定为例如旋转电机10的起动转矩(也称为堵转转矩)的1/2即可。

[0261]

<第二方法>当判断出由角度检测器检测出的转子40的旋转角度在速度阈值以上时,判断为流过绕组51a的电流包含于低电流区域,即高旋转区域。此处,速度阈值只要设定为例如旋转电机10的最大转矩为转矩阈值时的转速即可。

[0262]

当在步骤s10中作出否定判断时,判断为处于高电流区域,前进到步骤s11。在步骤s11中,将载波频率fc设定为第一频率fl。

[0263]

当在步骤s10中做出肯定判断时,前进到步骤s12,将载波频率fc设定为高于第一

频率fl的第二频率fh。

[0264]

根据以上说明的本变形例,与流过各相绕组的电流包含于高电流区域的情况相比,将流过各相绕组的电流包含于低电流区域时的载波频率fc设定得更高。因此,在低电流区域中,能提高开关sp、sn的开关频率,并且抑制电流纹波的增加。由此,能抑制电流控制性的下降。

[0265]

另一方面,与流过各相绕组的电流包含于低电流区域的情况相比,当流过各相绕组的电流包含于高电流区域时,将载波频率fc设定得更低。在高电流区域中,由于与低电流区域相比,流过绕组的电流的振幅更大,因此由电感变低引起的电流纹波的增加对电流控制性的影响较小。因此,能够将高电流区域中的载波频率fc设定得比低电流区域低,并且能够减小各逆变器101、102的开关损耗。

[0266]

在本变形例中,能够实施以下所示的方式。

[0267]

·

也可以是,在载波频率fc设定为第一频率fl的情况下,在图32的步骤s10中作出肯定判断时,将载波频率fc从第一频率fl逐渐改变为第二频率fh。

[0268]

此外,也可以是,在载波频率fc设定为第二频率fh的情况下,在步骤s10中作出否定判断时,将载波频率fc从第二频率fh逐渐改变为第一频率fl。

[0269]

·

代替pwm控制,还可以通过空间矢量调制(svm:space vector modulation)控制来生成开关的操作信号。在这种情况下,也能应用上述开关频率的变更。

[0270]

(变形例9)在上述各实施方式中,如图33的(a)所示,构成导线组81的各相每两对的导线并联连接。图33的(a)是表示两对导线即第一导线88a、第二导线88b的电连接的图。此处,代替图33的(a)所示的结构,如图33的(b)所示,第一导线88a、第二导线88b还可以串联连接。

[0271]

此外,也可以在径向上层叠配置三对以上的多层导线。图34示出了层叠配置有四对导线即第一导线88a至第四导线88d的结构。第一导线88a至第四导线88d从接近定子铁芯52的一方以第一导线88a、第二导线88b、第三导线88c、第四导线88d的顺序在径向上排列配置。

[0272]

此处,如图33的(c)所示,也可以是第三导线88c、第四导线88d并联连接,并且第一导线88a连接到上述并联连接体的一端,第二导线88b连接到另一端。当并联连接时,能够使上述并联连接的导线的电流密度降低,并且能够抑制通电期间的发热。因此,在将筒状的定子绕组组装于形成有冷却水通路74的外壳(单元基座61)的结构中,未并联连接的第一导线88a、第二导线88b配置于与单元基座61抵接的定子铁芯52侧,并联连接的第三导线88c、第四导线88d配置于定子铁芯的相反侧。由此,能够使多层导线结构中的各导线88a~88d的冷却性能均等化。

[0273]

另外,具有第一导线88a~第四导线88d的导线组81的径向的厚度尺寸只要小于一个磁极内的与一相对应的周向的宽度尺寸即可。

[0274]

(变形例10)也可以将旋转电机10设为内转子结构(内转结构)。在这种情况下,例如在外壳30内,最好在径向外侧设有定子50,在该定子50的径向内侧设有转子40。此外,最好在定子50和转子40的轴向两端中的一方侧或者两方侧设有逆变器单元60。图35是转子40和定子50的横剖视图,图36是放大表示图35所示的转子40和定子50的一部分的图。

[0275]

以内转子结构为前提的图35和图36的结构相对于以外转子结构为前提的图8和图9的结构,除了转子40和定子50在径向内外相反之外,均是相同的结构。简而言之,定子50具有扁平导线结构的定子绕组51和不具有极齿的定子铁芯52。定子绕组51组装于定子铁芯52的径向内侧。定子铁芯52与外转子结构的情况相同,具有以下的任一结构。(a)在定子50中,在周向的各导线部之间设置导线间构件,并且作为上述导线间构件,使用当将一磁极的导线间构件的周向的宽度尺寸设为wt,将导线间构件的饱和磁通密度设为bs,将一磁极的磁体单元的周向的宽度尺寸设为wm,将磁体单元的残留磁通密度设为br时,满足wt

×

bs≤wm

×

br的关系的磁性材料。(b)在定子50中,在周向的各导线部之间设置导线间构件,并且使用非磁性材料作为上述导线间构件。(c)在定子50中,构成为在周向的各导线部之间不设置导线间构件。

[0276]

此外,磁体单元42的各磁体91、92也相同。即,使用磁体91、92构成磁体单元42,该磁体91、92取向为与磁极边界即q轴侧相比,易磁化轴的方向在磁极中心即d轴侧与d轴更平行。各磁体91、92的磁化方向等的细节如上所述。在磁体单元42中还能使用环状磁体95(参照图30)。

[0277]

图37是内转子式时的旋转电机10的纵剖视图,是与上述图2对应的图。对与图2的结构的不同点进行简单说明。在图37中,在外壳30的内侧固定有环状的定子50,转子40隔着规定的气隙可旋转地设于上述定子50的内侧。与图2相同地,各轴承21、22配置为相对于转子40的轴向中央向轴向的任意一方侧偏移,由此,悬臂支承转子40。此外,在转子40的磁体保持件41的内侧设有逆变器单元60。

[0278]

图38示出了其他结构作为内转子结构的旋转电机10。在图38中,旋转轴11通过轴承21、22可旋转地支承于外壳30,在上述旋转轴11固定有转子40。与图2等所示的结构相同地,各轴承21、22配置为相对于转子40的轴向中央向轴向的任意一方侧偏移。转子40具有磁体保持件41和磁体单元42。

[0279]

在图38的旋转电机10中,作为与图37的旋转电机10的不同点,在转子40的径向内侧未设置逆变器单元60。磁体保持件41在磁体单元42的径向内侧的位置与旋转轴11连结。此外,定子50具有定子绕组51和定子铁芯52,并且安装于外壳30。

[0280]

(变形例11)以下,对作为内转子结构的旋转电机的其他结构进行说明。图39是旋转电机200的分解立体图,图40是旋转电机200的侧面剖视图。另外此处,以图39和图40的状态为基准来表示上下方向。

[0281]

如图39和图40所示,旋转电机200包括:具有环状的定子铁芯201和多相的定子绕组202的定子203;以及旋转自如地配设于定子铁芯201的内侧的转子204。定子203相当于电枢,转子204相当于励磁元件。定子铁芯201构成为层叠有多个硅钢板,定子绕组202安装于上述定子铁芯201。虽然省略了图示,但是转子204具有转子铁芯和作为磁体单元的多个永磁体。在转子铁芯沿圆周方向等间隔地设有多个磁体插入孔。在磁体插入孔分别安装有永磁体,该永磁体磁化为针对相邻的各磁极,磁化方向交替变化。另外,磁体单元的永磁体最好具有图23中说明那样的海尔贝克阵列或者与之类似的结构。或者,磁体单元的永磁体最好包括图9、图30中说明的那样的,在磁极中心即d轴与磁极边界即q轴之间,取向方向(磁化

方向)圆弧状地延伸的极性各向异性的特性。

[0282]

此处,定子203最好是以下任意一种结构。(a)在定子203中,在周向的各导线部之间设置导线间构件,并且作为上述导线间构件,使用当将一磁极的导线间构件的周向的宽度尺寸设为wt,将导线间构件的饱和磁通密度设为bs,将一磁极的磁体单元的周向的宽度尺寸设为wm,将磁体单元的残留磁通密度设为br时,满足wt

×

bs≤wm

×

br的关系的磁性材料。(b)在定子203中,在周向的各导线部之间设置导线间构件,并且使用非磁性材料作为上述导线间构件。(c)在定子203中,构成为在周向的各导线部之间不设置导线间构件。

[0283]

此外,在转子204中,使用取向为与磁极边界即q轴侧相比,易磁化轴的方向在磁极中心即d轴侧与d轴更平行的多个磁体构成磁体单元。

[0284]

在旋转电机200的轴向的一端侧设有环状的逆变器壳体211。逆变器壳体211配置为壳体下表面与定子铁芯201的上表面接触。在逆变器壳体211内设有:构成逆变器电路的多个功率模块212;对由半导体开关元件的开关动作产生的电压、电流的脉动(纹波)进行抑制的平滑电容器213;具有控制部的控制基板214;检测相电流的电流传感器215;以及转子204的转速传感器即解析器定子216。功率模块212具有半导体开关元件即igbt、二极管。

[0285]

在逆变器壳体211的周缘设有:与装设于车辆的电池的直流电路连接的电源连接器217;以及用于在旋转电机200侧与车辆侧控制装置之间传递各种信号的信号连接器218。逆变器壳体211由顶罩219覆盖。来自车载电池的直流电力经由电源连接器217输入,通过功率模块212的开关转换为交流并发送到各相的定子绕组202。

[0286]

在定子铁芯201的轴向两侧中的逆变器壳体211的相反侧设有将转子204的旋转轴保持为可旋转的轴承单元221和收容该轴承单元221的环状的后壳222。轴承单元221具有例如两个一组的轴承,配置为相对于转子204的轴向中央向轴向的任意一方侧偏移。但是,也可以构成为,将轴承单元221中的多个轴承分散地设于定子铁芯201的轴向两侧,并通过上述各轴承双臂支承旋转轴。后壳222以螺栓紧固的方式固定于车辆的齿轮箱或变速器等的安装部,从而旋转电机200安装于车辆侧。

[0287]

在逆变器壳体211内形成有用于供制冷剂流动的冷却流路211a。冷却流路211a是利用定子铁芯201的上表面对从逆变器壳体211的下表面环状地凹设的空间进行封闭而形成的。冷却流路211a形成为包围定子绕组202的线圈边端部。在冷却流路211a内插入有功率模块212的模块壳体212a。在后壳222也以包围定子绕组202的线圈边端部的方式形成有冷却流路222a。冷却流路222a是利用定子铁芯201的下表面对从后壳222的上表面环状地凹设的空间进行封闭而形成的。

[0288]

(变形例12)至此,对具体化为旋转励磁式的旋转电机的结构进行了说明,但是还可以对其进行变更,具体化为旋转电枢式的旋转电机。图41表示旋转电枢式的旋转电机230的结构。

[0289]

在图41的旋转电机230中,在外壳231a、231b分别固定有轴承232,通过该轴承232将旋转轴233支承为旋转自如。轴承232是使例如多孔质金属含有油而成的含油轴承。在旋转轴233固定有作为电枢的转子234。转子234具有转子铁芯235和固定于该转子铁芯235的外周部的多相的转子绕组236。在转子234中,转子铁芯235具有无切槽结构,转子绕组236具

有扁平导线结构。即,转子绕组236是针对一相的区域的周向的尺寸大于径向的尺寸的扁平结构。

[0290]

此外,在转子234的径向外侧设有作为励磁元件的定子237。定子237具有:固定于外壳231a的定子铁芯238;以及固定于该定子铁芯238的内周侧的磁体单元239。磁体单元239构成为包括极性沿周向交替的多个磁极,并且与上述的磁体单元42等相同地,取向为与磁极边界即q轴侧相比,易磁化轴的方向在磁极中心即d轴侧与d轴更平行。磁体单元239具有进行了取向的烧结钕磁体,其内禀矫顽力为400[ka/m]以上,并且残留磁通密度为1.0[t]以上。

[0291]

本例的旋转电机230是两极三线圈的带电刷的无芯电动机,转子绕组236分割为三个,磁体单元239是两极。带电刷的电动机的极数和线圈数根据其用途为2:3、4:10、4:21等各种。

[0292]

在旋转轴233固定有整流器241,在该整流器241的径向外侧配置有多个电刷242。整流器241经由埋入旋转轴233的导线243电连接到转子绕组236。通过上述整流器241、电刷242、导线243进行直流电流相对于转子绕组236的流入和流出。整流器241构成为根据转子绕组236的相数在周向上适当分割。另外,电刷242既可以直接经由电气配线连接到蓄电池等直流电源,也可以经由端子台等连接到直流电源。

[0293]

在旋转轴233上,在轴承232与整流器241之间设有树脂垫圈244作为密封构件。通过树脂垫圈244来抑制从含油轴承即轴承232渗出的油向整流器241侧流出。

[0294]

(变形例13)在旋转电机10的定子绕组51中,也可以将各导线82设为在内外具有多个绝缘膜的结构。例如,最好是将带绝缘膜的多个导线(线材)捆扎为一束,利用外层膜将导线覆盖从而构成导线82。在这种情况下,线材的绝缘膜构成内侧的绝缘膜,外层膜构成外侧的绝缘膜。此外尤其是,最好将导线82中的多个绝缘膜中的外侧的绝缘膜的绝缘能力设为高于内侧的绝缘膜的绝缘能力。具体地,将外侧的绝缘膜的厚度设为大于内侧的绝缘膜的厚度。例如,将外侧的绝缘膜的厚度设为100μm,将内侧的绝缘膜的厚度设为40μm。或者是,作为外侧的绝缘膜,最好使用与内侧的绝缘膜相比介电常数更低的材料。只要能应用上述至少任一个即可。另外,线材最好构成为多个导电构件的集合体。

[0295]

如上所述,通过增强导线82中最外层的绝缘,能适用于用于高电压的车辆用系统的情况。此外,在气压较低的高原等也能适当驱动旋转电机10。

[0296]

(变形例14)也可以是,在内外具有多个绝缘膜的导线82中,对于外侧的绝缘膜和内侧的绝缘膜,线性膨胀率(线性膨胀系数)和粘接强度中的至少任一个不同。图42示出了本变形例的导线82的结构。

[0297]

在图42中,导线82具有:多股(图中为4股)线材181;包围该多股线材181的例如树脂制的外层膜182(外侧绝缘膜);以及在外层膜182内填充于各线材181的周围的中间层183(中间绝缘膜)。线材181具有由铜材料构成的导电部181a和由绝缘材料构成的导体膜181b(内侧绝缘膜)。作为定子绕组时,通过外层膜182使各相之间绝缘。另外,线材181最好构成为多个导电构件的集合体。

[0298]

中间层183具有比线材181的导体膜181b高的线性膨胀率,并且具有比外层膜182

低的线性膨胀率。即,导线82中,越靠近外侧,线性膨胀率越高。通常,外层膜182的线性膨胀系数比导体膜181b高,但是通过在外层膜182与导体膜181b之间设置具有中间的线性膨胀率的中间层183,能够使上述中间层183作为缓冲构件发挥作用,从而防止外层侧和内层侧的同时开裂。

[0299]

此外,在导线82中,在线材181中导电部181a和导体膜181b粘接,并且导体膜181b和中间层183、中间层183和外层膜182分别粘接,在上述各粘接部分中,越靠近导线82的外侧,粘接强度越弱。即,导电部181a和导体膜181b的粘接强度比导体膜181b和中间层183的粘接强度、中间层183和外层膜182的粘接强度弱。此外,当对导体膜181b和中间层183的粘接强度与中间层183和外层膜182的粘接强度进行比较时,最好是后者的一方(外侧的一方)较弱或者相同。另外,可以通过例如剥离两层膜时所需要的拉伸强度等,来把握各膜彼此的粘接强度的大小。通过如上所述地设定导线82的粘接强度,即使由于发热或者冷却产生了内外温度差,也能抑制在内层侧和外层侧均发生开裂(一起开裂)的情况。

[0300]

此处,旋转电机的发热、温度变化主要作为从线材181的导电部181a发热的铜损和从铁芯内发生的铁损而产生的,但是上述两种损耗从导线82内的导电部181a或者导线82的外部传递,发热源并不在中间层183。在这种情况下,通过使中间层183具有相对于两方能成为缓冲的粘接力,能够防止上述同时开裂。因此,即使在车辆用途等高耐压或者温度变化大的领域中使用时,也能适当使用。

[0301]

以下进行补充。线材181例如可以是瓷釉线,在这种情况下具有pa、pi、pai等树脂膜层(导体膜181b)。此外,优选的是,线材181的外侧的外层膜182由相同的pa、pi、pai等构成,并且厚度较厚。由此,抑制了线性膨胀率差引起的膜的破坏。另外,作为外层膜182,除了使pa、pi、pai等上述材料变厚来应对之外,还优选使用pps、peek、氟、聚碳酸酯、硅、环氧树脂、聚萘二甲酸乙二醇酯、lcp等介电常数比pi、pai小的材料,以提高旋转电机的导体密度。若是上述树脂,则即使是比与导体膜181b相同的pi、pai膜薄或者是与导体膜181b相同的厚度,也能提高其绝缘能力,并由此提高导电部的占有率。通常,上述树脂具有介电常数比瓷釉线的绝缘膜更好的绝缘。当然,也存在由于成型状态、混合物使上述介电常数变差的例子。其中,由于pps、peek的线性膨胀系数通常大于瓷釉膜,但是小于其他树脂,因此适于作为第二层的外层膜。

[0302]

此外,线材181的外侧的两种膜(中间绝缘膜、外侧绝缘膜)和线材181的瓷釉膜的粘接强度优选比线材181中的铜线与瓷釉膜之间的粘接强度弱。由此,抑制了瓷釉膜和上述两种膜被一次性破坏的现象。

[0303]

当对定子追加水冷结构、液冷结构、空冷结构时,基本上会考虑从外层膜182开始施加热应力、冲击应力。但是,即使在线材181的绝缘层和上述两种膜为不同的树脂的情况下,也能通过设置不粘接上述膜的部位来减小上述热应力、冲击应力。即,通过与线材(瓷釉线)设置空隙,并且配置氟、聚碳酸酯、硅、环氧树脂、聚萘二甲酸乙二醇酯、lcp,来完成上述绝缘结构。在这种情况下,优选使用由环氧树脂等构成的具有低介电常数且低线性膨胀系数的粘接材料来粘接外层膜和内层膜。这样,不仅能提高机械强度,还能抑制导电部的振动引起的摇晃等而产生的摩擦所导致的膜破坏或者线性膨胀系数差引起的外层膜的破坏。

[0304]

作为对于上述结构的导线82的、承担机械强度、固定等的、通常成为围绕定子绕组的最终工序的最外层固定,优选环氧树脂、pps、peek、lcp等成型性良好且具有介电常数、线

性膨胀系数这些性质与瓷釉膜接近性质的树脂。

[0305]

通常使用聚氨酯或硅进行树脂灌封,但是在上述树脂中其线性膨胀系数与其他的树脂相比存在近一倍的差,会产生能剪切树脂的热应力。因此,不适用于国际上使用严格的绝缘规定的60v以上的用途。关于这点,根据利用环氧树脂、pps、peek、lcp等通过注塑成型等容易作出的最终绝缘工序,能够实现上述各要求条件。

[0306]

以下描述上述以外的变形例。

[0307]

·

磁体单元42中径向上电枢侧的面和转子的轴心在径向上的距离dm也可以为50mm以上。具体地,例如,图4所示的磁体单元42(具体地,第一磁体91、第二磁体92)中的径向内侧的面和转子40的轴心在径向上的距离dm也可以为50mm以上。

[0308]

作为无切槽结构的旋转电机,已知使用于输出是几十w到几百w级的模型用等的小型旋转电机。而且,本技术发明人并没有发现一般在超过10kw这样的工业用的大型旋转电机中采用了无切槽结构的事例。对于其理由本技术发明人进行了研究。

[0309]

近年主流的旋转电机大致分为以下四种。上述旋转电机是指,带刷电动机、笼式感应电动机、永磁体式同步电动机和磁阻电机。

[0310]

带刷电动机中,经由电刷供给励磁电流。因此,在大型设备的带刷电动机的情况下,电刷大型化,从而维护变得烦杂。由此,伴随半导体技术的显著发展,逐步置换为感应电动机等无刷电动机。另一方面,在小型电动机的领域中,从较低的惯性和经济性的优点出发,还向市面供给有许多无芯电动机。

[0311]

笼式感应电动机中,原理如下:通过用次级侧的转子的铁芯接收在初级侧的定子绕组中产生的磁场来使感应电流集中地向笼式导体流动而形成反作用磁场,从而产生转矩。因此,从设备的小型高效的观点出发,在定子侧和转子侧均去除铁芯并不一定是好的对策。

[0312]

磁阻电机是利用铁芯的磁阻变化的电动机,原理上不希望消除铁芯。

[0313]

永磁体式同步电动机中,近年来,ipm(即埋入磁体式转子)成为主流,尤其是在大型设备中,只要没有特殊情况,通常会使用ipm。

[0314]

ipm具有兼备磁体转矩和磁阻转矩的特性,并且在通过逆变器控制适时调节上述转矩的比例的同时进行运转。因此,ipm是小型且控制性优异的电动机。

[0315]

根据本技术发明人的分析,当以横轴描绘磁体单元中的径向上的电枢侧的面与转子的轴心之间的径向上的距离dm、即一般的内转子的定子铁芯的半径时,产生磁体转矩和磁阻转矩的转子表面的转矩如图43所示。

[0316]

磁体转矩如下式(eq1)所示,通过永磁体产生的磁场强度来确定其势位,与此相对,磁阻转矩如下式(eq2)所示,电感尤其是q轴电感的大小确定其势位。

[0317]

磁体转矩=k

·

ψ

·

iq

·······

(eq1)磁阻转矩=k

·

(lq-ld)

·

iq

·

id

·····

(eq2)此处,用dm对永磁体的磁场强度和绕组的电感的大小进行比较。永磁体产生的磁场强度即磁通量ψ和与定子相对的面的永磁体的总面积成比例。若是圆筒式的转子则为圆筒的表面积。严格来讲,由于存在n极和s极,因此,与圆筒表面的一半的专有面积成比例。圆筒的表面积和圆筒的半径、圆筒长度成比例。即,若圆筒长度恒定,则与圆筒的半径成比例。

[0318]

另一方面,尽管绕组的电感lq受铁芯形状的影响,但灵敏度较低,而由于绕组的电

感lq与定子绕组的匝数的平方成比例,因此与匝数高度相关。另外,当将μ设为磁路的导磁率、n设为匝数、s设为磁路的截面积、δ设为磁路的有效长度时,电感l=μ

·

n2×

s/δ。由于绕组的匝数取决于绕组空间的大小,因此若是圆筒式电动机,则取决于定子的绕组空间,即切槽面积。如图44所示,由于切槽的形状为大致四边形,因此,切槽面积与周向的长度尺寸a和径向的长度尺寸b的乘积a

×

b成比例。

[0319]

由于切槽的周向的长度尺寸随着圆筒的直径变大而变大,因此与圆筒的直径成比例。切槽的径向的长度尺寸与圆筒的直径成比例。即,切槽面积与圆筒的直径的平方成比例。此外,从上式(eq2)也可以看出,磁阻转矩与定子电流的平方成比例,因此旋转电机的性能由流过多少大电流确定,并且该性能取决于定子的切槽面积。综上,若圆筒的长度恒定,则磁阻转矩与圆筒的直径的平方成比例。图43是基于此绘制了磁体转矩、磁阻转矩与dm的关系的图。

[0320]

如图43所示,磁体转矩相对于dm呈线性增加,磁阻转矩相对于dm呈二次函数增加。可以看出,当dm相对较小时,磁体转矩占主导,随着定子铁芯半径变大,磁阻转矩占主导。本技术发明人得出了以下结论:在规定的条件下,图43中的磁体转矩和磁阻转矩的交点大约在定子铁芯半径=50mm的附近。即,在定子铁芯半径充分超过50mm这样的10kw级电动机中,由于利用磁阻转矩是当前的主流,因此难以消除铁芯,推定这是在大型设备的领域中不采用无切槽结构的理由之一。

[0321]

在定子使用铁芯的旋转电机的情况下,铁芯的磁饱和始终是技术问题。尤其是,在径向间隙式旋转电机中,旋转轴的纵截面形状针对每个磁极呈扇形,越朝向设备内周侧磁路宽度越窄,并且形成切槽的极齿部分的内周侧尺寸决定旋转电机的性能极限。无论使用何种高性能的永磁体,当在上述部分中发生磁饱和时,都不能充分发挥永磁体的性能。为了在上述部分中不产生磁饱和,将内周径设计得较大,这会导致设备的大型化。

[0322]

例如,在分布绕组的旋转电机中,若是三相绕组,则每个磁极由三个到六个极齿分担磁通并使其流动,但是由于磁通倾向集中于周向前方的极齿,因此磁通并不会均匀地在三个到六个极齿中流动。在这种情况下,磁通集中地在一部分(例如,一个或两个)极齿中流动,并且随着转子的旋转而使磁饱和的极齿也在周向上移动。这也成为产生切槽纹波的主要原因。

[0323]

综上,在dm为50mm以上的无切槽结构的旋转电机中,希望去除极齿来消除磁饱和。然而,当去除极齿时,转子和定子中的磁路的磁阻增加,导致旋转电机的转矩降低。作为磁阻增加的理由,例如转子与定子之间的气隙有时会变大。因此,在上述dm为50mm以上的无切槽结构的旋转电机中,对于增强转矩有改进的余地。因此,在上述dm为50mm以上的无切槽结构的旋转电机中,应用能够增强上述转矩的结构的优点很大。

[0324]

另外,不限于外转子结构的旋转电机,对于内转子结构的旋转电机,也可以将磁体单元中的径向上的电枢侧的面和转子的轴心在径向上的距离dm设为50mm以上。

[0325]

·

在旋转电机10的定子绕组51中,也可以构成为,在径向上将导线82的直线部83设为单层。此外,在将直线部83在径向内外配置为多层的情况下,该层的数量可以是任意的,还可以设为3层、4层、5层、6层等。

[0326]

·

例如,在图2的结构中,将旋转轴11设为在轴向上向旋转电机10的一端侧和另一端侧这两者突出,但是也可以对此进行变更,构成为仅向一端侧突出。在这种情况下,旋转

轴11最好设为,由轴承单元20悬臂支承的部分为端部,向其轴向外侧延伸。在本结构中,由于旋转轴11不向逆变器单元60的内部突出,因此,能够更多地使用逆变器单元60的内部空间,详细地,更多使用筒状部71的内部空间。

[0327]

·

在上述结构的旋转电机10中,构成为在轴承21、22中使用非导电性润滑脂,但是可以对此进行变更,构成为在轴承21、22中使用导电性润滑脂。例如,构成为使用包含了金属粒子或碳粒子等的导电性润滑脂。

[0328]

·

作为将旋转轴11支承为旋转自如的结构,也可以构成为,在转子40的轴向一端侧和另一端侧的两个部位设置轴承。在这种情况下,在图1的结构中,轴承最好夹着逆变器单元60设于一端侧和另一端侧的两个部位。

[0329]

·

在上述结构的旋转电机10中,构成为在转子40中磁体保持件41的中间部45具有内侧肩部49a和环状的外侧肩部49b,但是也可以构成为不设置上述肩部49a、49b而具有平坦的面。

[0330]

·

在上述结构的旋转电机10中,构成为在定子绕组51的导线82中将导体82a设为多股线材86的集合体,但是可以对此进行变更,也可以构成为使用截面呈矩形的矩形导线作为导线82。此外,也可以构成为,使用截面呈圆形或截面呈椭圆形的圆导线作为导线82。

[0331]

·

在上述结构的旋转电机10中,构成为在定子50的径向内侧设置逆变器单元60,但是除此之外,也可以构成为在定子50的径向内侧不设置逆变器单元60。在这种情况下,能将定子50的径向内侧的内部区域作为空间。此外,能在上述内部区域配置与逆变器单元60不同的部件。

[0332]

·

在上述结构的旋转电机10中,也可以构成为不包括外壳30。在这种情况下,也可以构成为在例如轮辋、其他车辆部件的一部分中保持转子40、定子50等。

[0333]

(作为车辆用轮内马达的实施方式)接着,对将旋转电机作为轮内马达一体地设置在车辆的车轮上的实施方式进行说明。图45是示出轮内马达结构的车轮400及其周边结构的立体图,图46是车轮400及其周边结构的纵剖视图,图47是车轮400的分解立体图。上述各图均是从车辆内侧观察车轮400的立体图。此外,在车辆中,本实施方式的轮内马达结构能以各种形式应用,例如在车辆前后分别具有两个车轮的车辆中,本实施方式的轮内马达结构能适用于车辆前侧的两轮、车辆后侧的两轮或车辆前后的四轮。但是,也能适用于车辆前后的至少一方为一轮的车辆。此外,轮内马达是作为车辆用驱动单元的应用例。

[0334]

如图45至图47所示,车轮400包括例如众所周知的充气轮胎即轮胎401、固定在轮胎401的内周侧的轮辋402、固定在轮辋402的内周侧的旋转电机500。旋转电机500具有:包括定子(固定件)的部分即固定部;以及包括转子(转动件)的部分即旋转部,固定部固定于车体侧,并且旋转部固定于轮辋402,通过旋转部的旋转,轮胎401和轮辋402旋转。此外,旋转电机500中的包括固定部和旋转部的详细结构将在后面描述。

[0335]

另外,作为周边装置,在车轮400安装有将车轮400保持于未图示的车体的悬架装置、使车轮400的朝向可变的转向装置和进行车轮400的制动的刹车装置。

[0336]

悬架装置是独立悬架式悬架,并且能应用例如纵臂式、撑杆式、横臂式、多连杆式等任意形式。在本实施方式中,作为悬架装置,以向车体中央侧延伸的方向设置有下臂411,并且以向上下方向延伸的方向设置有悬架臂412和弹簧413。悬架臂412最好例如构成为减

振器。但是,省略其详细的图示。下臂411和悬架臂412分别连接到车体侧,并且连接到固定于旋转电机500的固定部的圆板状的基座板405。如图46所示,在旋转电机500侧(基座板405侧),下臂411和悬架臂412由支承轴414、415以彼此同轴状态进行支持。

[0337]

另外,作为转向装置,例如能应用齿条&小齿轮式结构、滚珠&螺母式结构、油压式动力转向系统以及电动式动力转向系统。在本实施方式中,作为转向装置,设置有齿条装置421和横拉杆422,齿条装置421经由横拉杆422连接到旋转电机500侧的基座板405。在这种情况下,在齿条装置421随着未图示的转向轴的旋转而动作时,横拉杆422向车辆左右方向移动。由此,车轮400以下臂411和悬架臂412的支承轴414、415为中心旋转,并改变车轮方向。

[0338]

作为刹车装置,适于应用盘式制动器和鼓式制动器。在本实施方式中,作为刹车装置,设置有固定于旋转电机500的旋转轴501的盘式旋转件431和固定于旋转电机500侧的基座板405的制动钳432。在制动钳432中,刹车垫通过油压等进行动作,通过将刹车垫向盘式旋转件431按压,产生由摩擦引起的制动力而使车轮400的旋转停止。

[0339]

此外,在车轮400安装有对从旋转电机500延伸的电气配线h1、冷却用配管h2进行收容的收容管道440。收容管道440设置成从旋转电机500的固定部侧的端部沿着旋转电机500的端面延伸,并且避开悬架臂412,在该状态下固定于悬架臂412。由此,悬架臂412中的收容管道440的连接部位与基座板405的位置关系是固定的。因此,能够抑制在电气配线h1、冷却用配管h2中由于车辆振动等引起的应力。另外,电气配线h1连接到未图示的车载电源部或车载ecu,冷却用配管h2连接到未图示的散热器。

[0340]

接着,对作为轮内马达使用的旋转电机500的结构进行详细说明。在本实施方式中,示出了将旋转电机500应用于轮内马达的事例。与现有技术那样拥有减速器的车辆驱动单元的马达相比,旋转电机500具有优异的动作效率和输出。即,与现有技术相比,如果能够将旋转电机500用于通过降低成本来实现实用价格的用途,则也可以作为车辆驱动单元以外用途的马达来使用。即使在这种情况下,与适用于轮内马达时同样地,也能发挥优异的性能。另外,动作效率是指在导出车辆的燃料效率的行驶模式下试验时使用的指标。

[0341]

图48至图51示出了旋转电机500的概要。图48是从旋转轴501的突出侧(车辆内侧)观察旋转电机500的侧视图,图49是旋转电机500的纵剖视图(图48的49-49线剖视图),图50是旋转电机500的横剖视图(图49的50-50线剖视图),图51是将旋转电机500的构成要素分解的分解剖视图。在以下记载中,对于旋转轴501,在图51中,将向车体的外侧方向延伸的方向设为轴向,将从旋转轴501放射状地延伸的方向设为径向,在图48中,将为了形成穿过旋转轴501的中央、换言之穿过旋转部分的旋转中心的截面49而画出的中心线上的、从旋转部分的旋转中心以外的任意点以圆周状延伸的两个方向均设为周向。换言之,周向可以是以截面49上的任意点为起点的顺时针方向、或逆时针方向中的任意方向。另外,从车辆装设状态来看,图49中的右侧是车辆外侧,左侧是车辆内侧。换言之,从该车辆装设状态来看,后述的转子510配置成比转子罩670更靠车体的外侧方向。

[0342]

本实施方式的旋转电机500是外转子式的表面磁体型旋转电机。旋转电机500大致包括转子510、定子520、逆变器单元530、轴承560以及转子罩670。上述各构件均相对于一体地设置于转子510的旋转轴501同轴地配置,以规定顺序在轴向上组装,从而构成旋转电机500。

[0343]

在旋转电机500中,转子510和定子520分别呈圆筒状,夹着气隙而彼此相对。转子510与旋转轴501一起一体旋转,由此转子510在定子520的径向外侧旋转。转子510相当于“励磁元件”,定子520相当于“电枢”。

[0344]

转子510具有大致圆筒状的转子架511和固定于该转子架511的环状的磁体单元512。旋转轴501固定于转子架511。

[0345]

转子架511具有圆筒部513。磁体单元512固定于圆筒部513的内周面。即,磁体单元512以被转子架511的圆筒部513从径向外侧包围的状态设置。此外,圆筒部513具有在其轴向上相对的第一端和第二端。第一端位于车体外侧的方向,第二端位于基座板405所存在的方向。在转子架511中,端板514连续地设置在圆筒部513的第一端。即,圆筒部513和端板514是一体的结构。圆筒部513的第二端是开放的。转子架511例如由机械强度足够的冷轧钢板(spcc、比spcc板厚更厚的sphc)、锻钢、碳纤维增强塑料(cfrp)等形成。

[0346]

旋转轴501的轴长比转子架511的轴向的尺寸长。换言之,旋转轴501向转子架511的开放端侧(车辆内侧方向)突出,上述的刹车装置等安装在其突出侧的端部。

[0347]

在转子架511的端板514中,在其中央部形成有贯通孔514a。旋转轴501在插通到端板514的贯通孔514a的状态下固定于转子架511。旋转轴501在供转子架511固定的部分具有沿与轴向交叉(正交)的方向延伸的凸缘502,在该凸缘与端板514的车辆外侧的面被面接合的状态下,旋转轴501相对于转子架511固定。另外,在车轮400中,使用从旋转轴501的凸缘502朝车辆外侧方向立设的螺栓等紧固件来固定轮辋402。

[0348]

另外,磁体单元512由多个永磁体构成,该多个永磁体配置为沿着转子510的周向交替地改变极性。由此,磁体单元512在周向上具有多个磁极。永磁体通过例如粘接固定于转子架511。磁体单元512具有在第一实施方式的图8、图9中作为磁体单元42进行了说明的结构,使用内禀矫顽力为400[ka/m]以上且残留磁通密度br为1.0[t]以上的烧结钕磁体来构成永磁体。

[0349]

与图9等的磁体单元42相同,磁体单元512具有分别是极性各向异性磁体并且极性互相不同的第一磁体91和第二磁体92。如图8和图9中说明的那样,各磁体91、92的在d轴侧(靠近d轴的部分)和在q轴侧(靠近q轴的部分)的易磁化轴的方向不同,在d轴侧,易磁化轴的方向为接近与d轴平行的方向的方向,在q轴侧,易磁化轴的方向为接近与q轴正交的方向的方向。而且,根据与上述易磁化轴的方向对应的取向来形成圆弧形的磁体磁路。另外,也可以是,在各磁体91、92中,在d轴侧,将易磁化轴设为与d轴平行的方向,在q轴侧,将易磁化轴设为与q轴正交的方向。总之,磁体单元512构成为取向成与磁极边界即q轴侧相比,易磁化轴的方向在磁极中心即d轴侧与d轴更平行。

[0350]

根据各磁体91、92,增强了d轴处的磁体磁通,并且抑制了q轴附近的磁通变化。由此,能够理想地实现在各磁极中从q轴到d轴的表面磁通变化缓和的磁体91、92。作为磁体单元512,还可以使用图22和图23所示的磁体单元42的结构、图30所示的磁体单元42的结构。

[0351]

此外,磁体单元512也可以在转子架511的圆筒部513一侧、即外周面侧具有沿轴向层叠多个电磁钢板而构成的转子铁芯(背轭)。即,也可以构成为在转子架511的圆筒部513的径向内侧设置转子铁芯,并且在转子铁芯的径向内侧设置永磁体(磁体91、92)。

[0352]

如图47所示,在转子架511的圆筒部513以周向的规定间隔以沿轴向延伸的朝向形成有凹部513a。如图52所示,该凹部513a例如由冲压加工形成,在圆筒部513的内周面侧,在

凹部513a的背侧的位置形成有凸部513b。另一方面,在磁体单元512的外周面侧,与圆筒部513的凸部513b相匹配地形成有凹部512a,圆筒部513的凸部513b进入该凹部512a内,由此,抑制磁体单元512的周向的位置偏移。即,转子架511侧的凸部513b作为磁体单元512的止转部发挥作用。此外,凸部513b的形成方法也可以是冲压加工以外的任意方法。

[0353]

在图52中,由箭头表示磁体单元512的磁体磁路的方向。磁体磁路以跨越作为磁极边界的q轴的方式圆弧状延伸,并且在作为磁极中心的d轴上,成为与d轴平行或接近平行的方向。在磁体单元512中,在其内周面侧,在每个相当于q轴的位置形成有凹部512b。在这种情况下,在磁体单元512中,在接近定子520的一侧(图的下侧)和远离定子520的一侧(图的上侧),磁体磁路的长度不同,接近定子520的一侧的磁体磁路长度变短,凹部512b形成在该磁体磁路长度最短的位置。即,考虑到磁体单元512难以在磁体磁路长度较短的部位产生足够的磁体磁通,在其磁体磁通较弱的部位削除磁体。

[0354]

此处,穿过磁体内部的磁路的长度越长,磁体的有效磁通密度bd越高。另外,磁导系数pc与磁体的有效磁通密度bd存在其中一个变高则另一个变高的关系。根据上述图52的结构,能够抑制作为磁体的有效磁通密度bd的高度的指标的磁导系数pc的降低,并且实现磁体量的削减。另外,在b-h坐标中,动作点是与磁体形状对应的磁导直线与退磁曲线的交点,其动作点的磁通密度是磁体的有效磁通密度bd。在本实施方式的旋转电机500中,设为减少定子520的铁量的结构,在该结构中,设定跨越q轴的磁路的方法是极其有效的。

[0355]

此外,磁体单元512的凹部512b能够用作沿轴向延伸的空气通路。因此,也可以提高空冷性能。

[0356]

接着,对定子520的结构进行说明。定子520具有定子绕组521以及定子铁芯522。图53是将定子绕组521和定子铁芯522分解并示出的立体图。

[0357]

定子绕组521由卷绕形成为大致筒状(环状)的多个相绕组构成,在上述定子绕组521的径向内侧安装有作为基座构件的定子铁芯522。在本实施方式中,通过使用u相、v相和w相的相绕组,使定子绕组521构成为三相的相绕组。各相绕组由在径向内外设置两层的导线523构成。与上述定子50相同地,定子520的特征在于具有无切槽结构和定子绕组521的扁平导线结构,具有与图8至图16所示的定子50相同或者类似的结构。

[0358]

对定子铁芯522的结构进行说明。与上述的定子铁芯52相同,定子铁芯522在轴向上层叠有多个电磁钢板,并且呈在径向上具有规定厚度的圆筒状,定子绕组521组装于定子铁芯522的成为转子510侧的径向外侧。定子铁芯522的外周面呈没有凹凸的曲面状,在组装有定子绕组521的状态下,沿着定子铁芯522的外周面,在周向上并排配置有构成定子绕组521的导线523。定子铁芯522作为支撑铁芯发挥作用。

[0359]

定子520最好使用以下(a)~(c)的任意一种结构。(a)在定子520中,在周向的各导线523之间设置导线间构件,并且作为上述导线间构件,使用当将一磁极的导线间构件的周向的宽度尺寸设为wt,将导线间构件的饱和磁通密度设为bs,将一磁极的磁体单元512的周向的宽度尺寸设为wm,将磁体单元512的残留磁通密度设为br时,满足wt

×

bs≤wm

×

br的关系的磁性材料。(b)在定子520中,在周向的各导线523之间设置导线间构件,并且使用非磁性材料作为上述导线间构件。(c)在定子520中,构成为在周向的各导线523之间不设置导线间构件。

[0360]

根据上述定子520的结构,与在作为定子绕组的各导线部之间设有用于确立磁路的极齿(铁芯)的通常的极齿结构的旋转电机相比,能使电感减小。具体地,能使电感达到1/10以下。在这种情况下,由于阻抗随着电感的降低而下降,因此在旋转电机500中使相对于输入电力的输出电力变大,进而能有助于转矩增加。此外,与使用了利用阻抗分量的电压进行转矩输出(换言之,利用磁阻转矩)的埋入磁体式转子的旋转电机相比,能提供大输出的旋转电机。

[0361]

在本实施方式中,定子绕组521和定子铁芯522一起利用由树脂等构成的模塑材料(绝缘构件)一体地模制,在沿周向排列的各导线523之间夹设模塑材料。根据上述结构,本实施方式的定子520相当于上述(a)~(c)中的(b)的结构。此外,沿周向相邻的各导线523中,周向的端面彼此互相抵接,或者隔着微小的间隔相邻配置,从该结构而言,也可以是上述(c)的结构。另外,当采用上述(a)的结构时,则最好是与轴向上的导线523的朝向一致地,即例如若是扭斜结构的定子绕组521则与扭斜角度对应地,在定子铁芯522的外周面设置突部。

[0362]

接着,使用图54,对定子绕组521的结构进行说明。图54是将定子绕组521平面状地展开表示的主视图,图54的(a)示出了在径向上位于外层的各导线523,图54的(b)示出了在径向上位于内层的各导线523。

[0363]

定子绕组521通过分布绕组而卷绕形成为圆环状。在定子绕组521中,导线材料卷绕于径向内外两层,并且对内层侧及外层侧的各导线523施加向彼此不同方向的扭斜(参照图54的(a)、图54的(b))。各导线523分别互相绝缘。导线523最好构成为多股线材86的集合体(参照图13)。另外,在周向上例如每两根并排设置同相且通电方向相同的导线523。在定子绕组521中,同相的一个导线部由在径向上为两层且在周向上为两根(即共计四根)的各导线523构成,该导线部在一个磁极内各设置一个。

[0364]

在导线部中,优选将其径向的厚度尺寸设为比一个磁极内的与一相对应的周向的宽度尺寸小,由此,定子绕组521为扁平导线结构。具体地,例如,在定子绕组521中,最好由在径向上两层且周向上四根(即共计八根)的各导线523构成同相的一个导线部。或者,在图50所示的定子绕组521的导线截面中,周向的宽度尺寸最好比径向的厚度尺寸大。也可以使用图12所示的定子绕组51作为定子绕组521。但是在这种情况下,需要在转子架511内确保对定子绕组的线圈边端部进行收容的空间。

[0365]

在定子绕组521中,导线523在相对于定子铁芯522沿径向内外重叠的线圈侧部525处以规定角度倾斜并沿周向并排配置,并且在比定子铁芯522更靠处于轴向外侧的两侧的线圈边端部526处进行向轴向内侧的反转(折返),实现连续接线。图54的(a)分别示出了线圈侧部525的范围和线圈边端部526的范围。内层侧的导线523与外层侧的导线523在线圈边端部526彼此连接,由此,每当导线523在线圈边端部526沿轴向反转(每当折返)时,导线523在内层侧与外层侧交替地切换。总而言之,在定子绕组521中,在沿周向连续的各导线523中,与电流方向的反转相配合地进行内外层的切换。

[0366]

此外,在定子绕组521中,实施了在作为轴向两端的端部区域和夹在该端部区域之间的中央区域处的扭斜角度不同的两种扭斜。即,如图55所示,在导线523中,中央区域的扭斜角度θs1与端部区域的扭斜角度θs2不同,构成为扭斜角度θs1比扭斜角度θs2小。在轴向上,端部区域由包括线圈侧部525的范围限定。扭斜角度θs1和扭斜角度θs2是各导线523相

对于轴向倾斜的倾斜角度。中央区域的扭斜角度θs1最好在适于削减因定子绕组521的通电而产生的磁通的谐波分量的角度范围内确定。

[0367]

定子绕组521中的各导线523的扭斜角度在中央区域和端部区域处不同,中央区域的扭斜角度θs1比端部区域的扭斜角度θs2小,由此,能够实现线圈边端部526的缩小,并且使定子绕组521的绕组系数增大。换言之,能够确保期望的绕组系数,并且缩短线圈边端部526的长度、即缩短从定子铁芯522沿轴向伸出的部分的导线长度。由此,能够实现旋转电机500的小型化,并实现转矩提高。

[0368]

此处,对中央区域的扭斜角度θs1的合适范围进行说明。在定子绕组521中,在一个磁极内配置有x根导线523的情况下,可以想到通过定子绕组521的通电会产生x次谐波分量。当将相数设为s,将对数设为m时,x=2

×s×

m。由于x次谐波分量是构成x-1次谐波分量和x 1次谐波分量的合成波的分量,因此,本技术的发明人着眼于通过降低x-1次谐波分量或x 1次谐波分量中的至少任一个,来降低x次谐波分量。基于该着眼点,本技术的发明人发现,通过将扭斜角度θs1设定在“360

°

/(x 1)~360

°

/(x-1)”电角度的角度范围内,能够降低x次谐波分量。

[0369]

例如,在s=3、m=2的情况下,为了降低x=12次的谐波分量,在“360

°

/13~360

°

/11”的角度范围内设定扭斜角度θs1。即,扭斜角度θs1最好设定在27.7

°

~32.7

°

的范围内的角度。

[0370]

通过如上所述地设定中央区域的扭斜角度θs1,在该中央区域中,能够积极地使ns交替的磁体磁通交链,从而能够提高定子绕组521的绕组系数。

[0371]

端部区域的扭斜角度θs2是比上述中央区域的扭斜角度θs1更大的角度。在这种情况下,扭斜角度θs2的角度范围为“θs1<θs2<90

°”

。

[0372]

另外,在定子绕组521中,内层侧的导线523和外层侧的导线523最好通过各导线523的端部彼此的焊接或粘接而连接、或者通过弯折连接。在定子绕组521中,在轴向两侧的各线圈边端部526中的一侧(即轴向一端侧),各相绕组的端部经由母线等电连接到电力转换器(逆变器)。因此,此处,对母线连接侧的线圈边端部526与其相反侧的线圈边端部526加以区分,并对线圈边端部526中的各导线彼此连接的结构进行说明。

[0373]

作为第一结构,在母线连接侧的线圈边端部526通过焊接将各导线523连接,并且在其相反侧的线圈边端部526通过焊接以外的方法将各导线523连接。作为焊接以外的方法,例如考虑通过导线材料的弯折来连接。在母线连接侧的线圈边端部526中,假定母线通过焊接连接到各相绕组的端部。因此,通过构成为在与之相同的线圈边端部526中通过焊接连接各导线523,能够以一系列的工序实现各焊接部,能够实现作业效率的提高。

[0374]

作为第二结构,在母线连接侧的线圈边端部526中通过焊接以外的方法将各导线523连接,并且在其相反侧的线圈边端部526中通过焊接将各导线523连接。在这种情况下,假设在母线连接侧的线圈边端部526中通过焊接将各导线523连接的结构,为了避免该焊接部和母线的接触,需要在母线与线圈边端部526之间提供足够的分开距离,但是通过本结构,能够减小母线与线圈边端部526之间的分开距离。由此,能够放松对定子绕组521的轴向上的长度或母线的限制。

[0375]

作为第三结构,在轴向两侧的线圈边端部526中将各导线523通过焊接连接。在这种情况下,焊接前准备的导线材料均可以是线长较短的导线材料,能够通过削减弯折工序

来实现作业效率的提高。

[0376]

作为第四结构,在轴向两侧的线圈边端部526中将各导线523通过焊接以外的方法连接。在这种情况下,能够尽量减少定子绕组521中进行焊接的部位,能够降低焊接工序中产生绝缘剥离的可能性。

[0377]

此外,在制作圆环状的定子绕组521的工序中,最好制作排列成平面状的带状绕组,并且之后将带状绕组成形为环状。在这种情况下,在成为平面状的带状绕组的状态下,最好根据需要,在线圈边端部526处进行导线彼此的焊接。当将平面状的带状绕组成形为环状时,最好使用与定子铁芯522相同直径的圆柱夹具并卷绕于该圆柱夹具,从而将带状绕组成形为环状。或者,也可以将带状绕组直接卷绕于定子铁芯522。

[0378]

此外,也可以将定子绕组521的结构进行以下变更。

[0379]

例如,在图54的(a)、(b)所示的定子绕组521中,也可以是中央区域和端部区域的扭斜角度相同的结构。

[0380]

另外,在图54的(a)、(b)所示的定子绕组521中,也可以将沿周向相邻的同相的导线523的端部彼此通过在与轴向正交的方向上延伸的搭接线部连接。

[0381]

定子绕组521的层数只要是2

×

n层(n为自然数)即可,也可以将定子绕组521设为两层之外的四层、六层等。

[0382]

接着,对作为电力转换单元的逆变器单元530进行说明。此处,将结合逆变器单元530的分解剖视图即图56和图57来对逆变器单元530的结构进行说明。另外,在图57中,将图56所示的各构件示出为两个子装配件。

[0383]

逆变器单元530包括逆变器外壳531、组装于该逆变器外壳531的多个电气模块532、以及将上述各电气模块532电连接的母线模块533。

[0384]

逆变器外壳531包括:呈圆筒状的外壁构件541;内壁构件542,上述内壁构件542呈外周径比外壁构件541小径的圆筒状,并且配置在外壁构件541的径向内侧;以及轴套形成构件543,上述轴套形成构件543固定在内壁构件542的轴向一端侧。上述各构件541~543最好由导电材料构成,例如由碳纤维增强塑料(cfrp)构成。逆变器外壳531构成为外壁构件541和内壁构件542沿径向内外重叠并组合,并且在内壁构件542的轴向一端侧安装有轴套形成构件543。其安装状态是图57所示的状态。

[0385]

定子铁芯522固定在逆变器外壳531的外壁构件541的径向外侧。由此,定子520和逆变器单元530一体化地形成。

[0386]

如图56所示,在外壁构件541的内周面形成有多个凹部541a、541b、541c,并且在内壁构件542的外周面形成有多个凹部542a、542b、542c。然后,通过将外壁构件541和内壁构件542彼此组装,在上述两者之间形成有三个中空部544a、544b、544c(参照图57)。其中,中央的中空部544b被用作使作为制冷剂的冷却水流通的冷却水通路545。此外,在夹着中空部544b(冷却水通路545)的两侧的中空部544a、544c收容有密封件546。该密封件546使中空部544b(冷却水通路545)封闭。在后文中对冷却水通路545进行详细说明。

[0387]

另外,在轴套形成构件543设置有圆板环状的端板547和从该端板547朝向外壳内部突出的轴套部548。轴套部548设置成中空筒状。例如,如图51所示,轴套形成构件543固定于轴向上的内壁构件542的第一端和与之相对的旋转轴501的突出侧(即车辆内侧)的第二端中的第二端。另外,在图45至图47所示的车轮400中,基座板405固定于逆变器外壳531(更

详细地为轴套形成构件543的端板547)。

[0388]

逆变器外壳531构成为以轴心为中心在径向上具有双层周壁,该双层周壁中的外侧的周壁由外壁构件541和内壁构件542形成,并且内侧的周壁由轴套部548形成。另外,在以下的说明中,由外壁构件541和内壁构件542形成的外侧的周壁也被称为“外侧周壁wa1”,由轴套部548形成的内侧的周壁也被称为“内侧周壁wa2”。

[0389]

逆变器外壳531在外侧周壁wa1与内侧周壁wa2之间形成有环状空间,在该环状空间内沿周向排列并配置有多个电气模块532。电气模块532通过粘接或螺钉紧固等固定于内壁构件542的内周面。在本实施方式中,逆变器外壳531相当于“外壳构件”,电气模块532相当于“电气部件”。

[0390]

在内侧周壁wa2(轴套部548)的内侧收容有轴承560,旋转轴501通过该轴承560支承成旋转自如。轴承560是在车轮中心部能旋转地支承车轮400的轮轴轴承。轴承560设置于相对于转子510、定子520、逆变器单元530在轴向上重叠的位置。在本实施方式的旋转电机500中,通过在转子510中进行取向能使磁体单元512薄型化,并且在定子520中采用无切槽结构、扁平导线结构,能缩小磁路部的径向厚度尺寸,并使磁路部的径向内侧的中空空间扩张。由此,能够在沿径向层叠的状态下配置磁路部、逆变器单元530以及轴承560。轴套部548是在其内侧保持轴承560的轴承保持部。

[0391]

轴承560例如是径向滚珠轴承,具有:呈筒状的内圈561;外圈562,上述外圈562呈比该内圈561直径大的筒状,并配置在内圈561的径向外侧;以及多个滚珠563,上述多个滚珠563配置在上述内圈561与外圈562之间。轴承560通过将外圈562组装于轴套形成构件543而固定于逆变器外壳531,并且内圈561固定于旋转轴501。上述内圈561、外圈562和滚珠563均由碳素钢等金属材料构成。

[0392]

此外,轴承560的内圈561具有收容旋转轴501的筒部561a和从该筒部561a的轴向一端部向与轴向交叉(正交)的方向延伸的凸缘561b。凸缘561b是从内侧与转子架511的端板514抵接的部位,在轴承560组装于旋转轴501的状态下,转子架511在由旋转轴501的凸缘502和内圈561的凸缘561b夹着的状态下而被保持。在这种情况下,旋转轴501的凸缘502和内圈561的凸缘561b的相对于轴向交叉的角度彼此相同(在本实施方式中均为直角),转子架511在夹在上述各凸缘502、561b之间的状态下而被保持。

[0393]

根据通过轴承560的内圈561从内侧对转子架511进行支承的结构,能够将转子架511相对于旋转轴501的角度保持在合适角度,进而能够良好地保持磁体单元512相对于旋转轴501的平行度。由此,即使是转子架511向径向扩展的结构,也能够提高对振动等的耐受性。

[0394]

接着,对收容在逆变器外壳531内的电气模块532进行说明。

[0395]

多个电气模块532将构成电力转换器的半导体开关元件、平滑电容器等电气部件分割成多个并分别模块化,该电气模块532包括:具有作为功率元件的半导体开关元件的开关模块532a;以及具有平滑电容器的电容器模块532b。

[0396]

如图49和图50所示,在内壁构件542的内周面固定有具有用于安装电气模块532的平坦面的多个间隔件549,在该间隔件549安装有电气模块532。即,由于内壁构件542的内周面是曲面,而电气模块532的安装面是平坦面,因此,通过间隔件549在内壁构件542的内周面侧形成平坦面,并且将电气模块532固定于该平坦面。

[0397]

此外,在内壁构件542与电气模块532之间夹设间隔件549的结构不是必须的,通过将内壁构件542的内周面设为平坦面、或者将电气模块532的安装面设为曲面,能将电气模块532直接安装于内壁构件542。此外,在相对于内壁构件542的内周面不接触的状态下,也能将电气模块532固定于逆变器外壳531。例如,将电气模块532固定于轴套形成构件543的端板547。也能将开关模块532a以接触状态固定于内壁构件542的内周面,并且将电容器模块532b以非接触状态固定于内壁构件542的内周面。

[0398]

另外,在内壁构件542的内周面设置有间隔件549的情况下,外侧周壁wa1和间隔件549相当于“筒状部”。另外,在没有使用间隔件549的情况下,外侧周壁wa1相当于“筒状部”。

[0399]

如上所述,在逆变器外壳531的外侧周壁wa1形成有使作为制冷剂的冷却水流通的冷却水通路545,通过流过该冷却水通路545的冷却水对各电气模块532进行冷却。另外,作为制冷剂,还可以使用冷却用油代替冷却水。冷却水通路545沿着外侧周壁wa1设置成环状,在冷却水通路545内流动的冷却水经由各电气模块532从上游侧向下游侧流通。在本实施方式中,冷却水通路545以沿径向内外与各电气模块532重叠,并且包围上述各电气模块532的方式设置成环状。

[0400]

内壁构件542设置有使冷却水流入冷却水通路545的入口通路571和使冷却水从冷却水通路545流出的出口通路572。如上所述,在内壁构件542的内周面固定有多个电气模块532,在上述结构中,沿着周向相邻的电气模块之间的间隔仅在一处比其他部位扩张,并且在该扩张的部分,内壁构件542的一部分向径向内侧突出,从而形成突出部573。此外,在该突出部573,以沿着径向横向排列的状态设置有入口通路571和出口通路572。

[0401]

图58示出了逆变器外壳531中的各电气模块532的配置状态。另外,图58是与图50相同的纵剖视图。

[0402]

如图58所示,各电气模块532将周向上的电气模块彼此的间隔设为第一间隔int1或第二间隔int2沿周向排列配置。第二间隔int2是比第一间隔int1宽的间隔。各间隔int1、int2是例如沿周向相邻的两个电气模块532的中心位置彼此之间的距离。在这种情况下,不夹着突出部573而沿周向相邻的电气模块彼此的间隔为第一间隔int1,夹着突出部573而沿周向相邻的电气模块彼此的间隔为第二间隔int2。即,沿周向相邻的电气模块彼此的间隔在一部分扩大,在该扩大的间隔(第二间隔int2)的例如成为中央的部分设置有突出部573。