1.本技术涉及光通信高速信号传输技术领域,尤其涉及一种柔性电路板以及光器件组件。

背景技术:

2.柔性印刷电路板(flexible printed circuit,fpc)自问世以来,由于具有轻薄、灵活、占用空间小、弯折自由度高等优点而广泛应用于电子、电器、汽车、医疗等产品领域。特别是在光通信领域,在光电器件和光电模块的小型化、高集成、高速率的要求下,fpc的应用越来越多,尤其对fpc的高速传输可靠性要求也越来越高。

3.现有技术中,fpc通过金手指焊盘与光器件进行压焊连接。由于在压焊段的阻抗失配,导致金手指焊盘处成为高速信号电磁辅射最严重的地方,影响光器件组件的电磁兼容性能。

技术实现要素:

4.有鉴于此,本技术实施例期望提供一种柔性电路板以及光器件组件,能改善电磁兼容性能。

5.为达到上述目的,本技术实施例的技术方案是这样实现的:

6.一种柔性电路板,包括:

7.第一软带;

8.与所述第一软带间隔设置的第二软带;

9.以及谐振件,设置在所述第一软带以及所述第二软带之间以吸收辐射。

10.进一步地,所述第一软带的端部形成有与外部压焊连接的第一压焊段;

11.所述第二软带的端部形成有与外部压焊连接的第二压焊段。

12.进一步地,所述第一软带包括与所述第一压焊段相邻的连接段;

13.从所述第一软带朝向所述第二软带投影,所述连接段对应所述第二压焊段的区域,所述第一压焊段设置在所述第二压焊段的前侧;

14.所述谐振件设置在所述连接段以及所述第二压焊段之间。

15.进一步地,所述谐振件包括片状结构的本体以及在所述本体上形成的多个缝隙槽;

16.所述第一软带覆盖在所述本体上的区段形成有远离所述第一压焊段的第一弯折点;

17.所述第一压焊段产生的辐射在所述缝隙槽内产生谐振以实现吸收。

18.进一步地,所述本体为环氧树脂基板,所述本体的损耗正切角为0.005-0.03。

19.进一步地,所述第一软带包括至少一条延伸到所述第一压焊段的第一信号线;

20.所述缝隙槽的轴线与所述第一信号线的轴线夹角设置为a,45

°

≤a≤135

°

。

21.进一步地,多个所述缝隙槽采用等距阵列;

22.所述缝隙槽沿轴线的长度为s,多个所述缝隙槽的行间距为l,多个所述缝隙槽的纵间距为m;

23.其中满足:

[0024][0025][0026][0027][0028]

式中为λg信号传输频段对应的物理波长。

[0029]

进一步地,所述第一软带采用g-s-s-g结构或者g-s-g结构。

[0030]

一种光器件组件,包括光器件、第一焊盘、第二焊盘以及上述的柔性电路板;

[0031]

所述第二焊盘与所述第一焊盘设置在所述光器件的一端;

[0032]

所述第一软带与所述第一焊盘电连接;

[0033]

所述第二软带与所述第二焊盘电连接。

[0034]

进一步地,所述第二焊盘远离所述光器件的一端凸出于所述第一焊盘远离所述光器件的一端;所述第一压焊段与所述第一焊盘远离所述第二焊盘的上表面压焊连接;所述第二压焊段与所述第二焊盘靠近所述第一焊盘的顶面压焊连接;所述谐振件的一端抵接在所述第一焊盘远离所述光器件的一端。

[0035]

本技术实施例的一种柔性电路板以及光器件组件通过设置第一软带、与所述第一软带间隔设置的第二软带以及谐振件,谐振件设置在所述第一软带以及所述第二软带之间,通过谐振件可以有效抵消吸收高速信号在第一焊盘与第一软带连接的区域产生的高频辐射,进而改善光器件组件的电磁兼容性能。

附图说明

[0036]

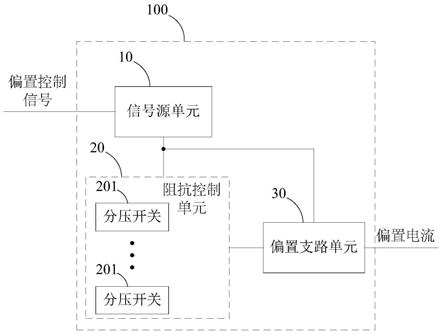

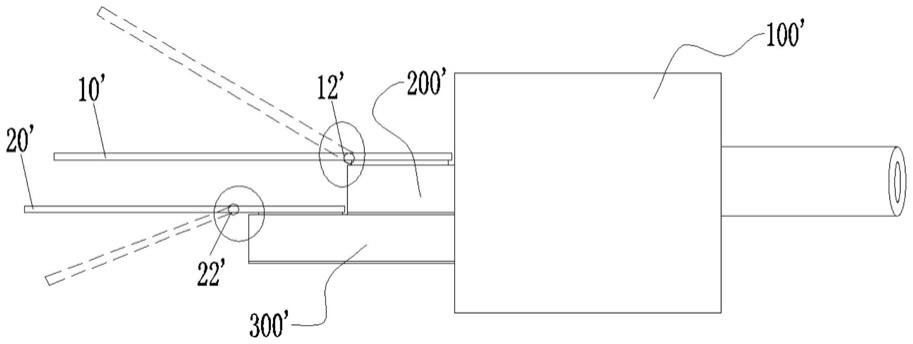

图1为相关技术的光器件组件的结构示意图;

[0037]

图2为本技术实施例的光器件组件的结构示意图,其中,虚线所示为第一软带与第二软带弯折后的结构;

[0038]

图3为本技术实施例的柔性电路板的结构示意图,其中,虚线所示为第一软带与第二软带弯折后的结构;

[0039]

图4为本技术实施例的谐振件的结构示意图;

[0040]

图5为图4的谐振件的俯视图;

[0041]

图6为本技术实施例的第一软带的第一信号线与第一焊盘的连接结构示意图;

[0042]

图7为本技术一实施例的第一软带的结构图;

[0043]

图8为本技术另一实施例的第一软带的结构图;

[0044]

图9为本技术实施例的第二软带的第二信号线与第二焊盘的连接结构示意图;

[0045]

图10为本技术一实施例的第二软带的结构图;

[0046]

图11为本技术另一实施例的第二软带的结构图。

具体实施方式

[0047]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互组合,具体实施方式中的详细描述应理解为本技术的解释说明,不应视为对本技术的不当限制。

[0048]

在本技术实施例的描述中,“上”、“下”、“左”、“右”、“前”、“后”方位或位置关系为基于附图2示的方位或位置关系,需要理解的是,这些方位术语仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

[0049]

如图2至图11所示,一种光器件组件,包括光器件100、第一焊盘200、第二焊盘300以及柔性电路板。

[0050]

柔性电路板包括:第一软带10,与第一软带10间隔设置的第二软带20;以及谐振件30。

[0051]

其中,第一软带10用于传输高速信号,本技术实施例中,高速信号是指:频率大于300mhz的信号;或,需要考虑趋肤效应带来的影响时的信号;或,边沿时间小于100ps的信号;或,上升时间小于10倍信号的传输延时的信号。第二软带20用于传输直流控制信号。

[0052]

第一软带10与第二软带20可以并行设置并与光器件100实现信号连接。具体地,第二焊盘300与第一焊盘200设置在光器件100的一端;第一软带10与第一焊盘200电连接;以传输相应的高速信号。第二软带20与第二焊盘300电连接;以传输相应的直流控制信号。

[0053]

相关技术中,金手指焊盘参考光器件陶瓷共面波导的参考地(gnd)进行阻抗匹配,但由于参考gnd的不连续,导致该区域的传输线阻抗失配,此外,金手指焊接处在结构上垂直面上存在肉眼高度差,电子沿表面行进的过程中在产生非标准的矢量运动,激发表面波;在以上诸多因素影响下,金手指焊盘处(也即是本技术中第一焊盘200与第一软带10连接的区域)成为高速信号电磁辅射最严重的地方。

[0054]

通过将谐振件30设置在第一软带10以及第二软带20之间,通过谐振件30可以有效抵消吸收高速信号在第一焊盘200与第一软带10连接的区域产生的高频辐射,进而改善光器件组件的电磁兼容(emc)性能。

[0055]

一实施例中,如图2和图3所示,第一软带10的端部形成有与外部压焊连接的第一压焊段11;也即是第一焊盘200与第一压焊段11压焊连接。第二软带20的端部形成有与外部压焊连接的第二压焊段21;也即是第二压焊段21与第二焊盘300压焊连接。

[0056]

具体地,第一焊盘200与第一压焊段11压焊连接处传输高速信号产生的电磁辐射通过谐振件30有效抵消吸收,进而改善光器件组件的emc性能。

[0057]

第二压焊段21与第二焊盘300压焊连接处传输直流控制信号产生的电磁辐射可以忽略不计。

[0058]

在设计中第一焊盘200与第一压焊段11压焊连接处时,通常采用平滑补泪滴的方式进行优化处理,减小因电子加速运动激发的磁力线散射。同理,第二压焊段21与第二焊盘300压焊连接处也可以采用平滑补泪滴的方式进行优化处理。

[0059]

一实施例中,如图2和图3所示,第一软带10包括与第一压焊段11相邻的连接段14。

从第一软带10朝向第二软带20投影,连接段14对应第二压焊段21的区域,第一压焊段11设置在第二压焊段21的前侧。在本技术各实施例中,将第一软带10/第二软带20靠近光器件100的方向定义为前,第一软带10/第二软带20远离光器件100的方向定义为后。

[0060]

谐振件30设置在连接段14以及第二压焊段21之间,以吸收第一焊盘200与第一压焊段11压焊连接处传输高速信号产生的电磁辐射,进而改善光器件组件的emc性能。

[0061]

参考图1所示,相关技术中的光器件组件,软带10’、20’、在与光器件100’连接的金手指焊盘200’、300’的弯折点12’、22’过于靠近光器件100’,受到断截面应力大,使用过程中存在断裂风险。技术人员对于弯折点12’、22’的断截面应力,通常在软带10’、20’之间间点胶填充进行保护,但随着产品在高低温、盐雾等恶劣环境下长久工作,胶内化学杂质挥发,存在杂质遮挡光面影响收发功率的隐患。

[0062]

本技术实施例中,第一软带10的连接段14覆盖在谐振件30的本体31(下文提及)上的区段形成有远离第一压焊段11的第一弯折点12;通过谐振件30使得第一弯折点12远离光器件100,进而使得第一弯折点12受到断截面应力小,使用过程中断裂风险较小。同理,第二软带20的第二压焊段21覆盖在谐振件30的本体31上的区段形成有远离第二压焊段21的第二弯折点22,也即是第二压焊段21的最边缘的一点,通过谐振件30使得第二弯折点22远离光器件100,进而使得第二弯折点22受到断截面应力小,使用过程中断裂风险较小,提升产品成品率。

[0063]

使用过程中,第一软带10与第二软带20之间可采用点胶工艺配合保护,进一步减小在第一弯折点12或第二弯折点22的断裂风险。

[0064]

一实施例中,如图2至图11所示,谐振件30包括片状结构的以及在本体31上形成的多个缝隙槽32。具体地,沿垂直于第一焊盘200与第一压焊段11压焊连接处的方向挖空缝隙槽32。

[0065]

第一焊盘200与第一压焊段11压焊连接处传输高速信号产生的电磁辐射通过在缝隙槽32内产生谐振,有效抵消吸收,进而改善光器件组件的emc性能。

[0066]

可以理解的是,本体31设置在连接段14以及第二压焊段21之间,可以通过点胶粘接、焊接或者其他固定方式。

[0067]

一实施例中,本体31应当选用热膨胀系数与第一软带10、第二软带20一致,且具有高损耗正切角的材料为佳,本体31的损耗正切角通常需要保持在0.005-0.03。例如,本体31可为环氧树脂基板,也即是fr4材料、环氧玻璃纤维布基板;其热膨胀系数与第一软带10、第二软带20的热膨胀系数一致,防止在信号传输过程中,部件发热导致变形,进而影响信号传输。环氧树脂基板的损耗正切角为0.02,能有效的对电磁辐射在谐振过程中起到吸波作用。

[0068]

一实施例中,如图2至图8所示,第一软带10包括至少一条延伸到第一压焊段11的第一信号线15;第一信号线15用于与外部连接,以用于传输高速信号。

[0069]

具体地,第一信号线15通过第一焊盘200与光器件100信号连接,通过多个缝隙槽32阵列设计,第一信号线15与第一压焊段11压焊连接处传输高速信号产生的电磁辐射在缝隙槽32内产生谐振,有效抵消吸收,有效减小第一信号线15与第一压焊段11压焊连接处的高速信号辐射;进而改善光器件组件的emc性能。

[0070]

如图3至图6所示,缝隙槽32的轴线b与第一信号线15的轴线c夹角设置为a,45

°

≤a≤135

°

。当缝隙槽32的轴线b与第一信号线15的轴线c夹角为90

°

时,缝隙槽32的谐振吸收电

磁辐射的效果最好,能有效改善光器件组件的emc性能。

[0071]

同理,第二软带20包括至少一条延伸到第二压焊段21的第二信号线23,用于传输直流控制信号。缝隙槽32的轴线b与第二信号线23的轴线d通常为90

°

[0072]

一实施例中,如图3至图6所示,多个缝隙槽32采用等距阵列;其中,缝隙槽32沿轴线的长度为s,多个缝隙槽32的行间距为l,多个缝隙槽32的纵间距为m;

[0073]

其中满足:

[0074]

其中满足:

[0075][0076][0077][0078][0079]

式中为λg信号传输频段对应的物理波长。

[0080]

本技术实施例中,根据高速信号传输频段的物理波长,设计等距的缝隙槽32的阵列,并给缝隙槽32的尺寸设计方法,从而产生与第一焊盘200与第一压焊段11压焊连接处的电磁辐射90

°

相位差的缝隙辐射耦合,再通过缝隙槽32的辐射耦合谐振吸收抵消,有效减弱第一焊盘200与第一压焊段11压焊连接处的电磁辐射,提升产品emc性能。

[0081]

本发明以4x25g高频信号传输软带为实例,单路信号传输速率25gbit/s,本体31采用fr-4板材、损耗正切角0.02;第一软带10和第二软带20之间的间距,也即是第一压焊段11、连接段14与第二压焊段21之间的间距,本体31的厚度与该间距,本体31的厚度可为0.2mm;

[0082]

如图3至图6所示,根据上述的公式,结合pcb板的加工工艺要求,计算得缝隙槽32沿轴线的长度为2.08mm,缝隙槽32的宽度0.27mm,缝隙槽32阵列的行间距为0.94mm,缝隙槽32阵列的纵间距为0.68mm。常规pcb加工工艺可满足本技术实施例中的缝隙槽32的加工精度要求,成本在可控范围内。且能通过缝隙槽32的谐振吸收电磁辐射,有效改善光器件组件的emc性能。

[0083]

一实施例中,如图6至图11所示,第一软带10可采用地-信号-信号-地(g-s-s-g)结构或者地-信号-地(g-s-g)结构。也即是第一软带10包括至少两条第一接地线13、,每两条第一接地线13与一条或者两条第一信号线15为一组与第一焊盘200进行连接。可以理解的是,一条第一软带10中可以包括多个g-s-s-g结构或者g-s-g结构,也可以包括一个g-s-s-g结构或者g-s-g结构;还可以是既有g-s-s-g结构,又有g-s-g结构,具体以设计为准。

[0084]

同理,第二软带20可采用地-信号-信号-地(g-s-s-g)结构或者地-信号-地(g-s-g)结构。也即是第二软带20包括至少两条第二接地线24,每两条第二接地线24与一条或者两条第二信号线23为一组与第二焊盘300进行连接。

[0085]

如图7和图8所示,第一软带10包括第一覆盖膜16,第一覆盖膜16覆盖在第一信号线15上以起到保护作用,防止第一弯折点12在使用过程中出现断裂,规避了第一焊盘200与

第一压焊段11压焊连接处断裂造成的电气连接失效风险。

[0086]

同理,如图10和图11所示,第二软带20包括第二覆盖膜25,第二覆盖膜25覆盖在第二信号线23上以起到保护作用,防止第二弯折点22在使用过程中出现断裂,规避了第二焊盘300与第二压焊段21压焊连接处断裂造成的电气连接失效风险。

[0087]

一实施例中,如图2至图11所示,第二焊盘300远离光器件100的一端凸出于第一焊盘200远离光器件100的一端。第一压焊段11与第一焊盘200远离第二焊盘300的上表面210压焊连接;第二压焊段21与第二焊盘300靠近第一焊盘200的顶面310压焊连接。

[0088]

第一焊盘200靠近第二焊盘300的下表面220与第二焊盘300靠近第一焊盘200的顶面310贴合,使得第一焊盘200与第二焊盘300紧贴设置,相当于第一焊盘200的上表面210到下表面220之间的距离即为本体31的厚度;

[0089]

第一焊盘200靠近第二焊盘300的下表面220与第二焊盘300靠近第一焊盘200的顶面310也可以不贴合,相当于上表面210到顶面310之间的距离即为本体31的厚度。

[0090]

谐振件30的本体31的一端抵接在第一焊盘200远离光器件100的一端。即由本体31填充在第一软带10与第二软带20之间。

[0091]

本技术提供的各个实施例/实施方式在不产生矛盾的情况下可以相互组合。

[0092]

以上所述仅为本技术的较佳实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。