一种基于激光扫描的360

°

铁轨损伤识别系统及方法

技术领域

1.本发明属于铁轨探伤技术领域,特别涉及一种基于激光扫描的360

°

铁轨损伤识别系统及方法。

背景技术:

2.铁路安全关系国计民生,由于铁路列车速度的提高,对于铁轨的检测提出了更高的要求。铁轨在生产时容易由于制作工艺产生缺陷,主要是某些部位突出、凹陷甚至断裂,这些存在缺陷的铁轨容易造成列车脱轨,威胁人身安全。如何在出厂时对铁轨进行快速准确的监测,成为研究人员需要迫切解决的问题。

3.目前,对于铁轨缺陷的识别具有多种的形式。超声波检测是铁轨探伤的一大方式,这种方法基于超声波在铁轨中的传播特性,在遇到声阻抗不同的两种介质时能量会损耗,通过对比经过缺陷时的能量损耗和经过正常铁轨时的能量损耗,可以得出是否存在缺陷。但这种方法步骤繁琐,需有耦合剂充填满探头和被检查表面之间的空隙,以保证充分的声耦合,此外,这种方法容易产生繁杂的反射波,对测量结果造成影响。

4.此外,利用机器学习的方法识别铁轨存在的缺陷及缺陷类型也是一种重要的识别方式,但是这种方式无法得出缺陷的三维特征,对于缺陷是凸起或者凹陷无法判断,另外,这种方法识别速度相对缓慢,需要大量的先验知识,准确率不高。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种采用线激光扫描方式采集铁轨信息,通过处理不同部位铁轨上的线激光条纹,完成铁轨缺陷的三维识别功能,兼具了普适性和快速性的基于激光扫描的360

°

铁轨损伤识别系统,并提供一种360

°

铁轨损伤识别方法。

6.本发明的目的是通过以下技术方案来实现的:一种基于激光扫描的360

°

铁轨损伤识别系统,包括计算站控制端和图像采集装置,图像采集装置包括外壳和设置在外壳内部的辊筒输送机,放置在辊筒输送机上的铁轨,以及外壳内部的线激光器和工业相机;辊筒输送机横跨外壳内部,并由电机带动在外壳内滑行;线激光器和工业相机设置在外壳的内壁上,线激光器和工业相机分别与计算站控制端相连。

7.进一步地,所述线激光器和工业相机均设有多个;线激光器2分别位于外壳内壁的上侧面、下侧面和左右侧面上,当铁轨进入外壳后,线激光器分别位于铁轨的上方、左侧、右侧和下方;工业相机安装在外壳的内侧面上,分别用于拍摄铁轨左轨顶、右轨顶、左轨腰、右轨腰、轨底的完整照片。

8.本发明的另一个目的是提供一种基于激光扫描的360

°

铁轨损伤识别方法,包括以下步骤:

9.s1、启动360

°

铁轨损伤识别系统,将铁轨放置在辊筒输送机上;

10.s2、通过电机带动辊筒输送机及辊筒输送机上的铁轨在外壳内滑行,线激光对扫

描区域内的铁轨进行扫描,利用工业相机获取线激光在不同时刻投射铁轨上的图像信息;并将获取的图像信息传回计算站控制端;

11.s3、采用斜率极值检测方法对获取的图像进行处理;包括以下子步骤:

12.s31、对图像进行中值滤波;

13.s32、对中值滤波后的图像进行二值化和闭运算,然后细化图像得到轮廓;

14.s33、对铁轨的不同部位进行分区域扫描,得到每个部位的外轮廓点序列:

15.(x1,y1),(x2,y2),...,(x

m-1

,y

m-1

),(xm,ym),m表示每个部位外轮廓点的数量;

16.s34、计算图像的外轮廓像素点的斜率变化:对于轨顶和轨底部分,求解斜率的公式为:

[0017][0018]n*

为正整数;

[0019]

对于轨腰部分求解斜率的公式为:

[0020][0021]

s35、设置斜率阈值thi,thj,用于检测斜率变化的极大值点和极小值点,斜率值大于thi的像素位置即为缺陷部位的斜率极大值坐标,设这些坐标为(x

maxi

,y

maxi

),(x

maxi 1

,y

maxi 1

),...(x

m-1

,y

m-1

),(xm,ym),斜率小于thj的像素位置即为缺陷部位的斜率极小值坐标,设这些坐标为(x

mini

,y

mini

),(x

mini 1

,y

mini 1

),...(x

n-1

,y

n-1

),(xn,yn),并分别对极大值坐标和极小值坐标按照横坐标排序;

[0022]

s36、对于有突出或者凹陷的铁轨部位,其斜率会出现一个极大值和一个极小值,将第i个极大值和第i极小值表示为第i个缺陷的极大值和极小值对;

[0023]

s37、计算缺陷部位的长度li及高度hi,通过判断极大值极小值出现的先后顺序得出是该部位突出或者凹陷,如果先出现极大值则为突出,如果先出现极小值则为凹陷:

[0024][0025]hi

=|li×

sin(arctanδ

mini-k

)

×

pixel|,k∈n

*

;

[0026]

其中(x

maxi

,y

maxi

),(x

mini

,y

mini

)为第i个缺陷的极大值和极小值对,δ

mini-k

为第mini-k个点的斜率,mini-k表示第i个缺陷极小值坐标后面第k个像素点处的斜率;pixel是单个像素大小。

[0027]

本发明的有益效果是:本发明采用线激光扫描方式采集铁轨信息,通过处理不同部位铁轨上的线激光条纹,经由计算站端图像处理模块得到每时刻线激光条纹斜率变化特征,通过斜率变化特征准确定位缺陷类型及缺陷位置和高度信息,完成铁轨缺陷的三维识别功能,兼具了普适性和快速性,同时克服了一般缺陷识别的准确度不足以及效率低的问题。

附图说明

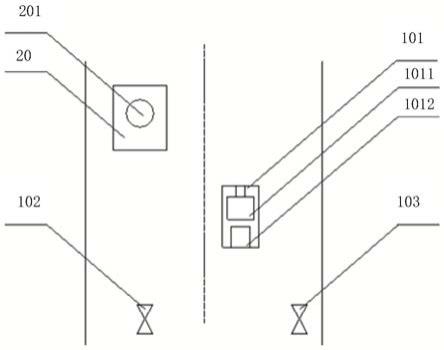

[0028]

图1为本发明的基于激光扫描的360

°

铁轨损伤识别系统结构示意图;

[0029]

图2(a)、(b)、(c)、(d)、(e)为本发明的线激光图像采集的不同部位有缺陷铁轨图像;图2(a)、图2(b)是轨腰两侧线激光图像,图2(c)、图2(d)是轨顶两侧线激光图像,图2(e)是轨底线激光图像;

[0030]

图3(a)、(b)、(c)、(d)、(e)为图2中不同部位铁轨识别结果;

[0031]

附图标记说明:1-工业相机,2-线激光器,3-铁轨,4-辊筒输送机,5-外壳,6-计算站控制端。

具体实施方式

[0032]

本发明采用线激光扫描方式分别采集轨顶、轨腰、轨底的信息,通过处理不同部位的线激光条纹,经由计算站端图像处理模块处理判断每个铁轨部位是否存在某种缺陷,如果存在,输出缺陷的位置及类型。

[0033]

下面结合附图进一步说明本发明的技术方案。

[0034]

如图1所示,本发明的一种基于激光扫描的360

°

铁轨损伤识别系统,包括计算站控制端6和图像采集装置,图像采集装置包括外壳5和设置在外壳内部的辊筒输送机4,放置在辊筒输送机4上的铁轨3,以及外壳内部的线激光器2和工业相机1;辊筒输送机4横跨外壳内部,并由电机带动在外壳内滑行;线激光器2和工业相机1设置在外壳的内壁上,线激光器2和工业相机1分别与计算站控制端6相连。

[0035]

进一步地,所述线激光器2和工业相机1均设有多个;线激光器2分别位于外壳内壁的上侧面、下侧面和左右侧面上,当铁轨进入外壳后,线激光器分别位于铁轨的上方、左侧、右侧和下方,四个线激光器发出的光线在一个平面内;工业相机安装在外壳的内侧面上,分别用于拍摄铁轨左轨顶、右轨顶、左轨腰、右轨腰、轨底的完整照片,轨底的照片可以通过辊筒输送机内各个传动滚筒之间的缝隙拍摄。

[0036]

计算站控制端通过选择相机驱动程序打开相机开始拍摄后,启动电极带动辊筒输送机以及辊筒输送机上的铁轨滑行,线型激光器对待测区铁轨做固定方向的线激光扫描。由系统设定好的电机运动速度和安装线激光的投射角度,使得系统启动后,线激光扫描范围能光滑包络封闭铁轨外轮廓区域。不同位置的工业相机每隔0.05s采集一次线激光投射图像,工业相机拍摄位置与五个部位一致,用于获取线激光在不同部位投射在铁轨的图像信息。获取的图像信息传回计算站控制端,通过图像处理、分区域扫描和斜率极值检测,同时考虑激光扫描位置,即可获取铁轨是否存在缺陷及缺陷的位置和深度信息。再利用电机的速度和位置关系,获取每条线激光所处实际铁轨位置信息。为了方便获取缺陷信息,该系统对每条激光线的斜率做提取。每条激光线提取斜率特征变化最明显的点,即为缺陷铁轨位置信息。由于激光360

°

扫描的特点,避免了多次重复扫描,节省了大量时间。同时,采用斜率作为识别缺陷的主要因素,方法简单,易于实现。

[0037]

本发明的另一个目的是提供一种基于激光扫描的360

°

铁轨损伤识别,包括以下步骤:

[0038]

s1、启动360

°

铁轨损伤识别系统,将铁轨放置在辊筒输送机上;

[0039]

s2、通过电机带动辊筒输送机及辊筒输送机上的铁轨在外壳内滑行,线激光对扫描区域内的铁轨进行扫描,利用工业相机获取线激光在不同时刻投射铁轨上的图像信息;并将获取的图像信息传回计算站控制端;

[0040]

s3、采用斜率极值检测方法对获取的图像进行处理;包括以下子步骤:

[0041]

s31、对图像进行中值滤波;

[0042]

s32、对中值滤波后的图像进行二值化和闭运算,然后细化图像得到轮廓;

[0043]

s33、对铁轨的不同部位进行分区域扫描,得到每个部位的外轮廓点序列:

[0044]

(x1,y1),(x2,y2),...,(x

m-1

,y

m-1

),(xm,ym),m表示每个部位外轮廓点的数量;

[0045]

s34、计算图像的外轮廓像素点的斜率变化:轨腰处的斜率较大,当两个像素点横坐标接近一样时,出现无穷大,而轨顶和轨底斜率小;考虑到在轨腰处斜率可能存在无穷大的问题,对于斜率较小的曲线即轨顶和轨底部分,求解斜率的公式为:

[0046][0047]n*

为正整数;

[0048]

对于斜率较大的曲线即轨腰部分求解斜率的公式为:

[0049][0050]

本发明定义的斜率公式是该点的坐标与该点之后第k点这两点间的斜率,这样定义斜率公式可以使斜率变化平滑,使缺陷处曲率变化特征更明显;本实施例中计算轨腰部分时k取5,计算轨顶和轨底部分时k取3。

[0051]

s35、通过实验和对比,分别设置斜率阈值thi,thj,用于检测斜率变化的极大值点和极小值点,斜率值大于thi的像素位置即为缺陷部位的斜率极大值坐标,设这些坐标为(x

maxi

,y

maxi

),(x

maxi 1

,y

maxi 1

),...(x

m-1

,y

m-1

),(xm,ym),斜率小于thj的像素位置即为缺陷部位的斜率极小值坐标,设这些坐标为(x

mini

,y

mini

),(x

mini 1

,y

mini 1

),...(x

n-1

,y

n-1

),(xn,yn),并分别对极大值坐标和极小值坐标按照横坐标排序;

[0052]

s36、对于有突出或者凹陷的铁轨部位,其斜率会出现一个极大值和一个极小值,将第i个极大值和第i极小值表示为第i个缺陷的极大值和极小值对;

[0053]

s37、计算缺陷部位的长度li及高度hi,通过判断极大值极小值出现的先后顺序得出是该部位突出或者凹陷,如果先出现极大值则为突出,如果先出现极小值则为凹陷,:

[0054][0055]hi

=|li×

sin(arctanδ

mini-k

)

×

pixel|(k∈n

*

);

[0056]

其中(x

maxi

,y

maxi

),(x

mini

,y

mini

)为第i个缺陷的极大值和极小值对,δ

mini-k

为第mini-k个点的斜率,mini-k表示第i个缺陷极小值坐标后面第k个像素点处的斜率;pixel是单个像素大小。

[0057]

本实施例的扫描某一时刻具有缺陷的铁轨轨腰、轨顶、轨底图像分别如图2(a)、(b)、(c)、(d)、(e)所示。图2(a)、图2(b)是轨腰两侧线激光图像,图2(c)、图2(d)是轨顶两侧线激光图像,图2(e)是轨底线激光图像。通过本发明方法得到各个部分斜率特征变化,然后通过阈值定位斜率极值找到缺陷的位置分别如图3(a)、(b)、(c)、(d)、(e)所示,实验证明,利用斜率极值和分区域扫描图像的方法是有效的。

[0058]

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发

明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。