一种提升tpo注塑气囊框铰链性能的方法

技术领域

1.本发明属于汽车内饰仪表板安全气囊爆破、tpo气囊框注塑技术领域,具体涉及一种提升tpo注塑气囊框铰链性能的方法。

背景技术:

2.汽车座舱安全系统一般都是使用安全带 安全气囊的碰撞保护模式。现有的安全气囊爆破试验包括高温、常温、低温三种爆破试验(含常态及耐久试验后的爆破试验)。衡量气囊爆破试验的合格与否的指标一般是起爆时间、飞出物,更多的只是监控气囊的本身及爆破的现象,缺乏爆破系统构成件性能的研究及其对安全气囊爆破结果的影响,尚未制定相关的判定标准及管控标准。

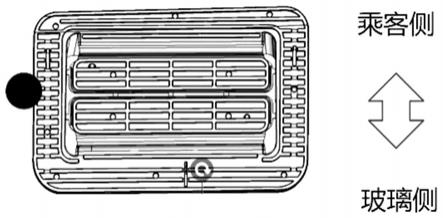

3.以硬质仪表板为例,其副驾驶侧安全气囊爆破构成件包括:如图1所示,硬质盖板1、tpo气囊框2、安全气囊3。硬质盖板为打开结构,主要影响因素是其和tpo气囊框的焊接拉拔力;tpo气囊框在气囊点爆时带着盖板一起翻转打开,一般只监控外观;安全气囊监控打开时间及气袋展开情况。

4.安全气囊爆破属于sr(安全法规)项,要求非常严格,一但出现批量事故,汽车将存在召回的风险;因安全性能产生的事故。

5.在现有ip安全气囊爆破技术中,对tpo注塑气囊框的性能监控仅仅停留在重量及外观上,不能满足爆破对构成件的性能要求,影响气囊爆破的可靠性。在实际项目的爆破试验中,在相同的参数下爆破后的零件状态时有不同,如图2、图3所示,表现为tpo气囊框铰链4开裂、铰链4开裂长短不一、铰链4断裂连同盖板一同飞出,对安全气囊爆破的可靠性、一致性产生严重影响。

6.目前在安全气囊爆破方面,缺乏tpo气囊框爆破后铰链状态的判定标准、铰链物性标准以及达到铰链物性指标的模具设计标准和注塑成型工艺标准。

技术实现要素:

7.本发明的目的就是为了解决上述背景技术存在的不足,提供一种提升tpo注塑气囊框铰链性能的方法。

8.本发明采用的技术方案是:一种提升tpo注塑气囊框铰链性能的方法,包括以下步骤:

9.s1:tpo气囊框模具设计时,设定胶口距离铰链不小于30mm;

10.s2:设定铰链处的断裂生长率不低于290%;

11.s3:设定tpo气囊框注塑工艺温度及温度测量方法:注塑原料温度控制在190℃~220℃,原料温度超过220℃时,经注塑机螺杆剪切,温度进一步升高,原料发生降解,其断裂生长率下降;

12.s4:设定气囊爆破tpo气囊框铰链开裂的判定标准:开裂不能超过总长的1/3。

13.上述步骤s3中,料温的测量方法:将原料通过螺杆挤出,将测温头伸进挤出原料内

部测量读值。

14.与现有技术相比,本发明具有以下有益效果:

15.1、本发明量化了tpo气囊框的原材料、注塑工艺、模具结构设计及铰链判定等技术标准,降低了安全风险,同时也节约了大量的爆破试验成本及时间成本。

16.2、在原材料选型上,直接选择物性指标达到技术要求的最具性价比原材料牌号,避免选择多个牌号同时试制验证再选择其中一种的传统操作方式,节约项目开发成本。

17.3、在注塑工艺上,设定成型温度及温度监测方法,避免了后续工艺调试对原材料、能耗的浪费。

18.4、在注塑模具结构设上,直接设定了胶口的布局要求,避免了后续因设计或工程更改导致的高额模具修改费用。

19.5、设定气囊爆破tpo气囊框铰链开裂的判定标准,降低了系统安全风险。

附图说明

20.图1为现有技术的结构剖面图;

21.图2为现有技术的铰链结构示意图;

22.图3为图2的剖面图;

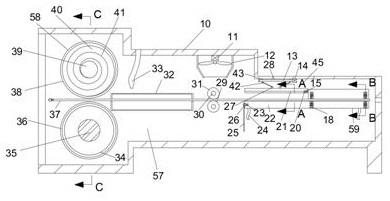

23.图4为胶口距离铰链2点进胶示意图;

24.图5为胶口距离铰链1点进胶示意图;

25.图6为注塑温度与断裂生长率的关系图。

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步的详细说明。下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

27.本发明一种提升tpo注塑气囊框铰链性能的方法,包括以下步骤:

28.s1:tpo气囊框模具设计时,设定胶口距离铰链不小于30mm;

29.铰链距离胶口越近,同一种材料其断裂生长率越低;距离30mm以上时,其断裂生长率能够达到原材料本身物性值;

30.s2:设定铰链处的断裂生长率不低于290%;理论上铰链的断裂生长率越高,其在安全气囊爆破时铰链越不容易发生开裂;经大批量爆破试验数据验证,当断裂生长率低于290%时,有概率发生tpo气囊框铰链开裂的情况;

31.根据实验数据:197%铰链断裂生长率气囊框爆破,铰链开裂约70mm;290%铰链断裂生长率气囊框爆破,铰链开裂约31mm;307%铰链断裂生长率气囊框爆破,铰链开裂约30mm。

32.s3:设定tpo气囊框注塑工艺温度及温度测量方法:注塑原料温度控制在190℃~220℃(结合图6所示),原料温度超过220℃时,经注塑机螺杆剪切,温度进一步升高,原料发生降解,其断裂生长率下降;

33.s4:设定气囊爆破tpo气囊框铰链开裂的判定标准:开裂不能超过总长的1/3。

34.经多个项目爆破实验数据验证,当铰链开裂长度接近或超过总长1/2时,偶有气囊

盖飞出情况;当铰链开裂长度小于总长1/3时,从未发生爆破时气囊盖板飞出情况。

35.上述步骤s3中,料温的测量方法:将原料通过螺杆挤出,将测温头伸进挤出原料内部测量读值。

36.如图4、图5所示,图4为2点进胶,图5为胶口距离铰链1点进胶;减少进胶口数量后,铰链撕裂问题明显改善;离进胶口位置越远,铰链撕裂问题改善越明显。

37.胶口布置会影响气囊铰链撕裂结果,胶口距离铰链大于30mm时,爆破时铰链几乎不开裂。

38.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

技术特征:

1.一种提升tpo注塑气囊框铰链性能的方法,其特征在于:包括以下步骤:s1:tpo气囊框模具设计时,设定胶口距离铰链不小于30mm;s2:设定铰链处的断裂生长率不低于290%;s3:设定tpo气囊框注塑工艺温度及温度测量方法:注塑原料温度控制在190℃~220℃,原料温度超过220℃时,经注塑机螺杆剪切,温度进一步升高,原料发生降解,其断裂生长率下降;s4:设定气囊爆破tpo气囊框铰链开裂的判定标准:开裂不能超过总长的1/3。2.根据权利要求1所述的一种提升tpo注塑气囊框铰链性能的方法,其特征在于:上述步骤s3中,料温的测量方法:将原料通过螺杆挤出,将测温头伸进挤出原料内部测量读值。

技术总结

本发明公开了一种提升TPO注塑气囊框铰链性能的方法。它包括步骤:S1:TPO气囊框模具设计时,设定胶口距离铰链不小于30mm;S2:设定铰链处的断裂生长率不低于290%;S3:设定TPO气囊框注塑工艺温度及温度测量方法:注塑原料温度控制在190℃~220℃,原料温度超过220℃时,经注塑机螺杆剪切,温度进一步升高,原料发生降解,其断裂生长率下降;S4:设定气囊爆破TPO气囊框铰链开裂的判定标准:开裂不能超过总长的1/3。本发明量化了TPO气囊框的原材料、注塑工艺、模具结构设计及铰链判定等技术标准,降低了安全风险,同时也节约了大量的爆破试验成本及时间成本。本及时间成本。本及时间成本。

技术研发人员:郑利华 张胜锋

受保护的技术使用者:东风延锋汽车饰件系统有限公司

技术研发日:2021.10.27

技术公布日:2022/3/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。