1.本公开涉及一种环路式热管。

背景技术:

2.在背景技术中,已经提出了使用工作流体的相变来传热的热管作为用于对安装在电子设备上的半导体器件(诸如cpu)的发热部件进行冷却的器件(例如,日本专利no.6146484)。

3.作为这种热管的示例,已知存在一种环路式热管,该环路式热管包括通过发热部件的热量使工作流体蒸发的蒸发器,以及对蒸发的工作流体进行冷却并且液化的冷凝器,其中:蒸发器和冷凝器通过液体管和蒸气管彼此连接来形成环状流道。环路式热管具有蒸发器、蒸气管、冷凝器和液体管串联连接的环路结构,并且工作流体密封在环路式热管内部。

4.顺便提及,当处于液相的工作流体蒸发时,根据密封在环路式热管内部的工作流体的特性,在环路式热管中可能发生体积膨胀。此外,当环路式热管的环境温度低于工作流体的凝固点时,工作流体在环路式热管中凝固并且固化。在这种情况下,当工作流体经历液固相变时可能发生体积膨胀。当这种体积膨胀发生时,环路式热管可能变形。

技术实现要素:

5.某些实施例提供了一种环路式热管。

6.该环路式热管包括:

7.蒸发器,其构造成使工作流体蒸发;

8.冷凝器,其构造成使工作流体冷凝;

9.液体管,其将蒸发器和冷凝器彼此连接;以及

10.蒸气管,其将蒸发器和冷凝器彼此连接以便与液体管一起形成环路。

11.蒸发器、冷凝器、液体管和蒸气管中的每一个包括:

12.一对外金属层;

13.中间金属层,其设置在一对外金属层之间;以及

14.流道,其由一对外金属层和中间金属层限定,并且工作流体流过流道,并且

15.蒸发器、冷凝器、液体管和蒸气管中的至少一个还包括加强构件,该加强构件设置在一对外金属层中的至少一个中,并且加强构件的刚性高于一对外金属层的刚度。

附图说明

16.图1是示出了根据实施例的环路式热管的示意性平面图;

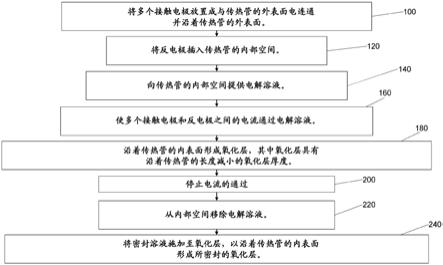

17.图2是示出了根据实施例的液体管的示意性截面图(沿图1中的线ii-ii截取的截面图);

18.图3是示出了根据实施例的多孔(孔隙)体的示意性平面图;

19.图4a至图4e是示出了根据实施例的用于制造环路式热管的方法的示意性截面图;

20.图5a至图5d是示出了根据实施例的用于制造环路式热管的方法的示意性截面图;

21.图6是示出了根据实施例的用于制造环路式热管的方法的示意性截面图;

22.图7是示出了根据实施例的用于制造环路式热管的方法的示意性截面图;

23.图8是示出了根据变型例的环路式热管的示意性截面图;

24.图9a至图9d是示出了根据变型例的用于制造环路式热管的方法的示意性截面图;

25.图10是示出了根据变型例的用于制造环路式热管的方法的示意性截面图;

26.图11是示出了根据另一变型例的环路式热管的示意性截面图;

27.图12是示出了根据又一变型例的环路式热管的示意性截面图;并且

28.图13是示出了根据又一变型例的环路式热管的示意性截面图。

具体实施方式

29.下文将参考附图对实施例进行描述。

30.顺便提及,为了方便起见,附图可以以放大的方式示出每个特征部分,以便使特征易于理解,并且构成元件之间的尺寸比在附图之间可以不同。此外,为了使构件的截面结构在截面图中易于理解,一些需要施加阴影的构件将不施加阴影而是以缎纹图案绘制。顺便提及,在本说明书中,表述“俯视”是指从图2等的竖直方向(上/下方向)观察物体,并且表述“平面形状”是指从图2等的竖直方向观察时物体的形状。此外,本说明书中的表述“上/下方向”和“左/右方向”是在各个图中能够正确阅读指示构件的附图标记的一侧设定在正常位置时的方向。

31.图1所示的环路式热管10例如容纳在诸如智能手机或平板终端等移动型电子设备m1中。环路式热管10具有蒸发器11、蒸气管12、冷凝器13和液体管14。

32.蒸发器11和冷凝器13通过蒸气管12和液体管14彼此连接。蒸发器11具有使工作流体c蒸发以产生蒸气cv的功能。在蒸发器11中产生的蒸气cv通过蒸气管12送至冷凝器13。冷凝器13具有使工作流体c的蒸气cv冷凝的功能。液化的工作流体c通过液体管14送至蒸发器11。蒸气管12和液体管14形成环状流道15,使工作流体c或蒸气cv通过该流道流动。

33.例如,蒸气管12形成为长管状体。例如,液体管14形成为长管状体。在本实施例中,蒸气管12和液体管14在长度方向上具有例如相同尺寸(即,长度)。顺便提及,蒸气管12的长度和液体管14的长度可以彼此不同。例如,蒸气管12的长度可以短于液体管14的长度。此处,本说明书中的蒸发器11、蒸气管12、冷凝器13以及液体管14的“长度方向”是与各个构件中的工作流体c或蒸气cv的流动方向(参见图1中的箭头)一致的方向。

34.蒸发器11固定成与发热部件(未示出)紧密接触。蒸发器11中的工作流体c通过由发热部件产生的热量而蒸发,从而产生蒸气cv。顺便提及,热界面材料(tim)可以介于蒸发器11和发热部件之间。tim减小了发热部件和蒸发器11之间的接触热阻,使热量从发热部件平稳传导至蒸发器11。

35.例如,蒸气管12具有在俯视时设置在与蒸气管12的长度方向正交的宽度方向上的相反两侧的一对管壁12w以及设置在一对管壁12w之间的流道12r。流道12r与蒸发器11的内部空间连通。流道12r是环状流道15的一部分。在蒸发器11中产生的蒸气cv通过蒸气管12引导至冷凝器13。

36.例如,冷凝器13具有为了散热而增加面积的散热板13p以及在散热板13p内部蜿蜒蛇行的流道13r。流道13r是环状流道15的一部分。通过蒸气管12引导的蒸气cv在冷凝器13中液化。

37.例如,液体管14具有在俯视时设置在与液体管14的长度方向正交的宽度方向上的相反两侧的一对管壁14w以及设置在一对管壁14w之间的流道14r。流道14r与冷凝器13的流道13r连通,并且与蒸发器11的内部空间连通。流道14r是环状流道15的一部分。在冷凝器13中液化的工作流体c通过液体管14引导至蒸发器11。

38.因此,在环路式热管10中,由发热部件产生的热量传递至冷凝器13并且在冷凝器13中消散。结果,发热部件被冷却,从而可以抑制发热部件的温度升高。

39.此处,优选将蒸气压力高并且蒸发潜热大的流体用作工作流体c。通过使用这种工作流体c,发热部件可以通过蒸发潜热来进行有效冷却。例如,氨、水、含氯氟烃、醇、丙酮等可以用作工作流体c。

40.图2是示出了沿图1的线ii-ii截取的液体管14的截面。该截面是与工作流体c在液体管14中流动的方向(图1的箭头方向)正交的面。如图2所示,液体管14具有多孔体20。例如,多孔体20形成为沿液体管14的长度方向从冷凝器13(参见图1)延伸至蒸发器11(参见图1)。多孔体20通过多孔体20中产生的毛细力将在冷凝器13中液化的工作流体c引导至蒸发器11。多孔体20例如具有大量孔隙33z、34z、35z和36z。大量孔隙33z、34z、35z和36z用作供工作流体c流过的流道14r。顺便提及,尽管未示出,但在图1所示的蒸发器11中同样设置有与多孔体20类似或相同的多孔体。

41.液体管14例如具有八个金属层31、32、33、34、35、36、37和38堆叠的结构。此处,金属层31和32形成一个(在这种情况下为上侧)外金属层30a,并且金属层37和38形成另一个(在这种情况下为下侧)外金属层30b。在这种情况下,外金属层30a和30b用作液体管14的壁部(顶部和底部)。换言之,液体管14具有如下结构:成对的外金属层30a和外金属层30b;并且作为中间金属层的金属层33至36堆叠在外金属层30a(金属层31和32)和外金属层30b(金属层37和38)之间。此外,液体管14包括成对的外金属层30a和30b,以及由中间金属层限定的流道。

42.金属层31至38中的每一个例如是具有优异导热性的铜(cu)层。金属层31至38例如通过诸如扩散结合、压力焊接、摩擦焊接或超声波结合等固相结合而直接彼此结合。顺便提及,金属层31至38通过实线彼此区分以便在图2中易于理解。例如,当金属层31至38通过扩散结合而为一体时,金属层31至38中的相邻金属层之间的界面可能消失,使得金属层之间的边界可能不清楚。此处,固相结合是指这样的方法:待结合物体彼此不熔融而在固相(固体)状态下通过加热而软化,并且然后通过进一步加热而塑性变形,从而彼此结合。顺便提及,金属层31至38中的每一个不局限于铜层,而是可以由不锈钢层、铝层、镁合金层等形成。此外,用于形成堆叠金属层31至38中的一些金属层的材料可以与用于形成金属层31至38中的其它金属层的材料不同。金属层31至38中的每一个可以例如制成约50μm至200μm厚。顺便提及,金属层31至38中的一些金属层可以制成与金属层31至38中的其它金属层的厚度不同,或者所有金属层31至38可以制成厚度彼此不同。

43.液体管14例如具有内置在外金属层30a中的加强构件41和内置在外金属层30b中的加强构件42。加强构件41、42的刚性高于外金属层30a、30b的刚性。加强构件41、42的例如

弯曲刚性(flexural rigidity)高于外金属层30a、30b的弯曲刚性。例如,加强构件41的弯曲刚性高于金属层31和32中的每一个的弯曲刚性。例如,加强构件42的弯曲刚性高于金属层37和38中的每一个的弯曲刚性。例如,机械强度(诸如刚性或硬度)高于用于形成外金属层30a、30b的材料可以用作加强构件41、42的材料。例如,金属材料和非金属材料中的任何一种可以用作加强构件41、42的材料。例如,当加强构件41、42的材料为金属材料时,可以使用不锈钢等。当加强构件41、42的材料为非金属材料时,例如,可以使用碳纤维加强塑料、玻璃纤维加强塑料等。

44.如图2所示,根据本实施例的液体管14包括堆叠金属层31至38以及加强构件41和42。金属层31至38具有管壁14w和多孔体20。

45.首先,将对作为中间金属层的金属层33至36的结构进行描述。金属层33是一对壁部33w和多孔体33s。一对壁部33w设置在沿与金属层31至38的堆叠方向和液体管14的长度方向均正交的液体管14的宽度方向(图2中的左/右方向)的相反两端处。多孔体33s设置在一对壁部33w之间。金属层34具有一对壁部34w和多孔体34s。一对壁部34w设置在沿液体管14的宽度方向的相反两端处。多孔体34s设置在一对壁部34w之间。金属层35具有一对壁部35w和多孔体35s。一对壁部35w设置在沿液体管14的宽度方向的相反两端处。多孔体35s设置在一对壁部35w之间。金属层36具有一对壁部36w和多孔体36s。一对壁部36w设置在沿液体管14的宽度方向的相反两端处。多孔体36s设置在一对壁部36w之间。

46.接下来,将对管壁14w中的每一个的具体结构进行描述。管壁14w由分别属于金属层31至38中的中间金属层33至36的壁部33w至36w构成。管壁14w具有壁部33w至36w顺序堆叠的构造。根据本实施例,在壁部33w至36w中没有形成孔或槽。

47.接下来,将对多孔体20的具体结构进行描述。多孔体20由分别属于金属层31至38中的中间金属层33至36的多孔体33s至36s构成。多孔体20具有多孔体33s至36s顺序堆叠的构造。

48.多孔体33s具有有底孔33u和有底孔33d。有底孔33u中的每一个凹陷成从金属层33的上表面延伸至金属层33的厚度方向中央部。有底孔33d中的每一个凹陷成从金属层33的下表面延伸至金属层33的厚度方向中央部。有底孔33u、33d中的每一个的内壁可以形成为从底面侧(金属层33的厚度方向中央部侧)朝向开口侧(金属层33的上表面侧或下表面侧)变宽的渐扩形状。顺便提及,例如,有底孔33u、33d的内壁可以形成为垂直于有底孔33u、33d的底面延伸。此外,有底孔33u、33d的内壁面的截面可以形成为半圆形或半椭圆形的凹形形状。此处,在本说明书中,表述“半圆形”不仅包括通过平分正圆而获得的半圆,而且包括例如具有比半圆更长或更短的弧的形状。此外,在本说明书中,表述“半椭圆形”不仅包括通过平分椭圆而获得的半椭圆,而且包括例如具有比半椭圆更长或更短的弧的形状。此外,有底孔33u、33d可以形成为内壁朝向底面以弧形续接的形状。

49.如图3所示,有底孔33u、33d中的每一个例如在俯视时形成为圆形。有底孔33u、33d的直径例如可以设定为约100μm至400μm。顺便提及,有底孔33u、33d可以形成为诸如在俯视时为椭圆形或多边形的任何形状。有底孔33u和有底孔33d在俯视时彼此部分重叠。如图2和图3所示,在有底孔33u和有底孔33d在俯视时彼此重叠的部分中,有底孔33u和有底孔33d彼此部分连通以形成孔隙33z。图3是示出了有底孔33u和33d以及有底孔33u和33d彼此部分重叠的孔隙33z的排列状态的说明图。具有有底孔33u和33d以及孔隙33z的这种多孔体33s构

成多孔体20的一部分。

50.如图2所示,多孔体34s具有有底孔34u和有底孔34d。有底孔34u中的每一个凹陷成从金属层34的上表面延伸至金属层34的厚度方向中央部。有底孔34d中的每一个凹陷成从金属层34的下表面延伸至金属层34的厚度方向中央部。有底孔34u和34d中的每一个可以形成为具有与金属层33的有底孔33u和33d相同或相似的形状。有底孔34u和34d在俯视时彼此部分重叠。在有底孔34u和有底孔34d在俯视时彼此重叠的部分中,有底孔34u和有底孔34d彼此部分连通以形成孔隙34z。具有有底孔34u和34d以及孔隙34z的这种多孔体34s构成多孔体20的一部分。

51.金属层33的有底孔33d和金属层34的有底孔34u例如形成在有底孔33d和有底孔34u在俯视时彼此重叠的位置处。因此,没有孔隙在有底孔33d与有底孔34u之间的界面处形成。

52.多孔体35s具有有底孔35u和有底孔35d。有底孔35u中的每一个从金属层35的上表面凹陷到金属层35的厚度方向中央部。有底孔35d中的每一个从金属层35的下表面凹陷到金属层35的厚度方向中央部。有底孔35u和35d可以形成为具有与金属层33的有底孔33u和33d相同或相似的形状。有底孔35u与有底孔35d在俯视时彼此部分重叠。在有底孔35u和有底孔35d在俯视时彼此重叠的部分中,有底孔35u和有底孔35d彼此部分连通以形成孔隙35z。具有有底孔35u和35d以及孔35z的这种多孔体35s构成多孔体20的一部分。

53.金属层34的有底孔34d和金属层35的有底孔35u例如形成在有底孔34d和有底孔35u在俯视时彼此重叠的位置处。因此,没有孔隙在有底孔34d和有底孔35u之间的界面处形成。

54.多孔体36s具有有底孔36u和有底孔36d。有底孔36u中的每一个凹陷成从金属层36的上表面延伸至金属层36的厚度方向中央部。有底孔36d中的每一个凹陷成从金属层36的下表面延伸至金属层36的厚度方向中央部。有底孔36u和36d可以形成为具有与金属层33的有底孔33u和33d相同或相似的形状。有底孔36u和有底孔36d在俯视时彼此部分重叠。在有底孔36u与有底孔36d在俯视时彼此部分重叠的部分中,有底孔36u与有底孔36d彼此部分连通以形成孔隙36z。具有有底孔36u和36d以及孔隙36z的这种多孔体36s构成多孔体20的一部分。

55.金属层35的有底孔35d和金属层36的有底孔36u例如形成在有底孔35d和有底孔36u在俯视时彼此重叠的位置处。因此,没有孔隙在有底孔35d与有底孔36u之间的界面处形成。

56.形成在金属层33至36中的孔隙33z、34z、35z和36z彼此连通。彼此连通的孔隙33z、34z、35z和36z在多孔体20中三维扩张。工作流体c(参见图1)由于毛细力在彼此连通的孔隙33z至36z中三维扩散。因此,孔隙33z至36z用作供液相的工作流体c流动通过的流道14r。

57.接下来,将对外金属层30a的结构进行描述。外金属层30a具有例如金属层31和堆叠在金属层31上的金属层32。根据本实施例的外金属层30a由作为最外金属层的金属层31和堆叠在金属层31的下表面上的金属层32构成,金属层31的下表面位于作为中间金属层中的一个的金属层33一侧。换言之,外金属层30a由依次堆叠在金属层33的上表面上的金属层32和金属层31构成。

58.外金属层30a具有例如容纳加强构件41的容纳部51。容纳部51设置在外金属层30a

的内部。容纳部51例如被一体成外金属层30a的金属层31和32包围。容纳部51例如设置为与流道14r间隔开。例如,容纳部51设置为与多孔体20的流道间隔开。容纳部51例如设置为通过金属层32与多孔体20物理间隔开。例如,容纳部51不与金属层33至36的有底孔33u至36u和33d至36d以及孔隙33z至36z连通。因此,工作流体c不流入容纳部51。

59.容纳部51例如形成在俯视时与流道14r重叠的位置处。容纳部51例如形成在俯视时与多孔体20重叠的位置处。换言之,容纳部51在环路式热管的厚度方向上面对多孔体20的流道14r。例如,容纳部51形成为在液体管14的宽度方向上延伸。例如,容纳部51形成为在多孔体20的整个横向长度(宽度方向长度)(widthwise length)上延伸。例如,容纳部51形成在俯视时与整个多孔体20重叠的位置处。例如,容纳部51形成为在俯视时不与金属层33至36的壁部33w至36w重叠。例如,容纳部51在液体管14的宽度方向上仅形成在壁部33w至36w内侧。例如,容纳部51形成为在液体管14的长度方向上延伸。例如,容纳部51形成为在液体管14的整个纵向长度上延伸。

60.容纳部51例如由形成在金属层31的面对金属层32的端面(在这种情况下为下表面)中的凹部31x、以及形成在金属层32的面对金属层31的端面(在这种情况下为上表面)中的凹部32x构成。凹部31x和凹部32x彼此连通。凹部31x形成为从金属层31的下表面朝向金属层31的上表面凹陷。凹部32x形成为从金属层32的上表面朝向金属层32的下表面凹陷。

61.此处,本说明书中的动词“面对”是指面或构件位于彼此的前方,并且不仅包括面或构件完全位于彼此的前方的情况,而且包括面或构件部分位于彼此的前方的情况。此外,本说明书中的动词“面对”包括在两个面或构件之间插入除两个面或构件以外的其他构件的情况以及在两个面或构件之间什么都没有插入的情况。

62.凹部31x和凹部32x例如形成在俯视时彼此重叠的位置处。换言之,凹部31x和凹部32x在环路式热管的厚度方向上彼此面对。例如,凹部31x的横向长度等于凹部32x的横向长度。凹部31x和32x中的每一个的截面例如形成为矩形形状。例如,凹部31x、32x的内壁形成为与凹部31x、32x的底面垂直延伸。凹部31x、32x的内壁例如可以形成为从底面侧朝向开口侧变宽的渐扩形状。此外,凹部31x、32x可以形成为内壁朝向底面以弧形续接的形状。

63.此处,本说明书中的表述“等于”不仅包括比较对象彼此完全相等的情况,而且包括由于尺寸公差等的影响而在比较对象之间存在微小差异的情况。加强构件41容纳在容纳部51中。加强构件41形成为具有足够小的尺寸以容纳在容纳部51中。加强构件41例如形成为沿容纳部51的内表面延伸的形状。换言之,容纳部51的内表面例如形成为沿加强构件41的外表面延伸的形状。加强构件41例如形成为平板形状。加强构件41的截面例如形成为矩形形状。加强构件41例如沿液体管14的宽度方向延伸。加强构件41例如在容纳部51的沿液体管14的宽度方向的整个长度上延伸。加强构件41例如沿液体管14的长度方向延伸。加强构件41例如在液体管14的整个纵向长度上延伸。

64.加强构件41具有例如端面41a、端面41b以及一对侧面41c。端面41b设置在端面41a的相反侧。一对侧面41c设置在端面41a和端面41b之间。端面41a和端面41b例如与竖直方向正交。端面41a例如位于加强构件41的竖直方向下侧。侧面41c例如与液体管14的宽度方向正交。侧面41c中的每一个例如沿竖直方向延伸。

65.加强构件41例如设置在容纳部51的内部,使得端面41a与容纳部51的内表面接触,并且端面41b与容纳部51的内表面分离。端面41a例如与凹部32x的底面32a接触。此处,端面

41a和底面32a之间的接触可以以面接触、线接触以及点接触的任意形式来实现。端面41a和底面32a可以彼此结合或者可以彼此不结合。端面41b与凹部31x的底面31a之间形成有间隙s1。例如,间隙s1形成为在液体管14的宽度方向上延伸。例如,间隙s1形成为沿液体管14的宽度方向在加强构件41的整个长度上延伸。例如,间隙s1形成为在液体管14的长度方向上延伸。例如,间隙s1形成为沿液体管14的长度方向在加强构件41的整个长度上延伸。加强构件41例如形成为小于容纳部51,使得当加强构件41容纳在容纳部51中时形成间隙s1。

66.加强构件41例如设置在容纳部51的内部,使得侧面41c与容纳部51的内表面接触。加强构件41例如设置在容纳部51的内部,使得两个侧面41c与凹部31x和32x的内壁面接触。因此,加强构件41在容纳部51内的移动受到限制。此处,侧面41c与凹部31x和32x的内壁面之间的接触可以以面接触、线接触以及点接触的任意形式来实现。

67.接下来,将对外金属层30b的结构进行描述。外金属层30b具有例如金属层38和堆叠在金属层38上的金属层37。根据本实施例的外金属层30b由作为最外金属层的金属层38和堆叠在金属层38的上表面上的金属层37构成,金属层38的上表面位于作为中间金属层的金属层36一侧。换言之,外金属层30b由依次堆叠在金属层36的下表面上的金属层37和金属层38构成。

68.外金属层30b具有例如容纳加强构件42的容纳部52。容纳部52设置在外金属层30b的内部。容纳部52例如被一体成外金属层30b的金属层37和38包围。容纳部52例如设置为与流道14r间隔开。例如,容纳部52设置为与多孔体20的流道间隔开。容纳部52设置为与多孔体20间隔开。容纳部52例如设置为通过金属层37与多孔体20物理间隔开。例如,容纳部52不与金属层33至36的有底孔33u至36u和33d至36d以及孔隙33z至36z连通。因此,工作流体c不流入容纳部52。

69.容纳部52例如形成在俯视时与流道14r重叠的位置处。容纳部52例如形成在俯视时与多孔体20重叠的位置处。容纳部52例如形成在俯视时与容纳部51重叠的位置处。换言之,容纳部52和容纳部51在环路式热管的厚度方向上彼此面对。例如,容纳部52形成为在液体管14的宽度方向上延伸。例如,容纳部52形成为在多孔体20的整个横向长度上延伸。例如,容纳部52形成在俯视时与整个多孔体20重叠的位置处。例如,容纳部52形成为在俯视时不与金属层33至36的壁部33w至36w重叠。例如,容纳部52在液体管14的宽度方向上仅形成在壁部33w至36w内侧。例如,容纳部52形成为在液体管14的长度方向上延伸。例如,容纳部52形成为在液体管14的整个纵向长度上延伸。

70.容纳部52例如由凹部37x和凹部38x构成。凹部37x形成在金属层37的面对金属层38的端面(在这种情况下为下表面)中。凹部38x形成在金属层38的面对金属层37的端面(在这种情况下为上表面)中。凹部37x和凹部38x彼此连通。凹部37x形成为从金属层37的下表面朝向金属层37的上表面凹陷。凹部38x形成为从金属层38的上表面朝向金属层38的下表面凹陷。

71.凹部37x和凹部38x例如形成在俯视时凹部37x和凹部38x彼此重叠的位置处。例如,凹部37x的横向长度等于凹部38x的横向长度。凹部37x和凹部38x中的每一个的截面例如形成为矩形形状。例如,凹部37x、38x的内壁形成为与凹部37x、38x的底面垂直延伸。顺便提及,凹部37x、38x的内壁可以例如形成为从底面侧朝向开口侧变宽的渐扩形状。此外,凹部37x、38x可以形成为内壁朝向底面以弧形续接的形状。

72.加强构件42容纳在容纳部52中。加强构件42形成为具有足够小的尺寸以容纳在容纳部52中。加强构件42例如形成为沿容纳部52的内表面延伸的形状。换言之,容纳部52的内表面例如形成为沿加强构件42的外表面延伸的形状。加强构件42例如形成为平板形状。加强构件42的截面例如形成为矩形形状。加强构件42例如沿液体管14的宽度方向延伸。加强构件42例如沿液体管14的宽度方向在容纳部52的整个长度上延伸。加强构件42例如沿液体管14的长度方向延伸。加强构件42例如在液体管14的整个纵向长度上延伸。加强构件42例如形成为具有与加强构件41相同的形状和相同的尺寸。顺便提及,加强构件41和加强构件42可以形成为彼此不同的形状。此外,加强构件41和加强构件42可以形成为具有彼此不同的尺寸。

73.加强构件42具有例如端面42a、端面42b以及一对侧面42c。端面42b设置在端面42a的相反侧。一对侧面42c设置在端面42a和端面42b之间。端面42a和42b例如与竖直方向正交。端面42a例如位于加强构件42的竖直下侧。侧面42c例如与液体管14的宽度方向正交。侧面42c中的每一个例如沿竖直方向延伸。

74.加强构件42例如设置在容纳部52内部,使得端面42a与容纳部52的内表面接触并且端面42b与容纳部52的内表面分离。端面42a例如与凹部38x的底面38a接触。此处,端面42a和底面38a之间的接触可以以面接触、线接触以及点接触的任意形式来实现。端面42a和底面38a可以彼此结合或者可以彼此不结合。端面42b与凹部37x的底面37a之间形成有间隙s2。例如,间隙s2形成为在液体管14的宽度方向上延伸。例如,间隙s2形成为沿液体管14的宽度方向在加强构件42的整个长度上延伸。例如,间隙s2形成为在液体管14的长度方向上延伸。例如,间隙s2形成为沿液体管14的长度方向在加强构件42的整个长度上延伸。加强构件42例如形成为小于容纳部52,使得当加强构件42容纳在容纳部52中时形成间隙s2。

75.加强构件42例如设置在容纳部52的内部,使得侧面42c与容纳部52的内表面接触。加强构件42例如设置在容纳部52的内部,使得两个侧面42c与凹部37x和38x的内壁面接触。因此,加强构件42在容纳部52内部的移动受到限制。此处,侧面42c与凹部37x和38x的内壁面之间的接触可以以面接触、线接触以及点接触的任意形式来实现。

76.虽然未示出,但是用于注入工作流体c(参见图1)的注入口设置在液体管14中。然而,注入口由密封构件封闭,使得环路式热管10的内部保持气密性。

77.图1所示的蒸发器11、蒸气管12和冷凝器13通过以与图2所示的液体管14类似或相同的方式将八个金属层31至38彼此堆叠而形成。即,图1所示的环路式热管10通过将八个金属层31至38彼此堆叠而形成。也就是说,液体管14、蒸发器11、蒸气管12以及冷凝器13中的每一个设置有:一对外金属层;设置在该对外金属层之间的中间金属层;以及由一对外金属层和中间金属层限定的流道。例如,设置在蒸发器11中的多孔体在蒸发器11中形成为梳齿形。在蒸发器11内部,在不设置有多孔体的区域中形成有空间。例如,在厚度方向穿透用作中间金属层的金属层33至36的通孔彼此连通,使得空间(即,流道12r)形成在蒸气管12中的金属层33至36中。例如,在厚度方向穿透用作中间金属层的金属层33至36的通孔彼此连通,使得空间(即,流道13r)形成在冷凝器13中的金属层33至36中。顺便提及,堆叠的金属层的数量不局限于八个,而是可以设定为七个以下,或者九个以上。此外,在图1所示的蒸发器11、蒸气管12和冷凝器13中,以与图2所示的液体管14中的方式类似或相同的方式,加强构件41内置于一体成外金属层30a的金属层31和32中,并且加强构件42内置于一体成外金属

层30b的金属层37和38中。

78.接下来,将对环路式热管10的功能进行描述。如图1所示,环路式热管10具有使工作流体c蒸发的蒸发器11、使蒸气cv液化的冷凝器13、引导蒸发的工作流体(即,蒸气cv)流入冷凝器13的蒸气管12、以及引导液化的工作流体c流入蒸发器11的液体管14。

79.多孔体20设置在液体管14的流道中。多孔体20沿液体管14的长度方向从冷凝器13延伸至蒸发器11。多孔体20通过在多孔体20中产生的毛细力将由冷凝器13液化的液相工作流体c引导至蒸发器11。

80.此处,在液体管14中,加强构件41内置在外金属层30a中,并且加强构件42内置在外金属层30b中。由于这样设置加强构件41和42,可以提高作为液体管14的壁部的外金属层30a和30b的机械强度。因此,例如,在液体管14中流动的工作流体c已经经历了液固相变的情况下,即使由于相变而发生体积膨胀,也能够抑制外金属层30a和30b的变形。例如,具有环路式热管10的电子设备m1在寒冷地区、冬天等环境温度低于工作流体c的凝固点的环境中使用。即使在液相工作流体c凝固从而导致凝固膨胀的情况下,也能够限制作为液体管14的壁部的外金属层30a和30b的变形。

81.接下来,将对用于制造环路式热管10的方法进行描述。首先,在图4a所示的步骤中,制备平板状金属板61。金属板61是最终作为金属层31(参见图2)的构件。金属板61例如由铜、不锈钢、铝、镁合金等制成。金属板61例如可以制成约50μm至200μm厚。

82.接下来,在图4b所示的步骤中,将抗蚀层62形成在金属板61的上表面上,并且将抗蚀层63形成在金属板61的下表面上。作为抗蚀层62和63中的每一个,例如,可以使用光敏干膜抗蚀剂等。

83.随后,在图4c所示的步骤中,使抗蚀层63曝光并且显影,从而形成选择性露出金属板61的下表面的开口63x。开口63x形成为与图2所示的凹部31x相对应。

84.接下来,在图4d所示的步骤中,从金属板61的下表面侧对在开口63x中露出的金属板61进行蚀刻。因此,凹部31x形成在金属板61的下表面中。例如,氯化铁溶液可以用于蚀刻金属板61。

85.接下来,通过剥离液来剥离抗蚀层62和63。结果,如图4e所示,可以形成在下表面中具有凹部31x的金属层31。接下来,在图5a所示的步骤中,制备平板状金属板64。金属板64将是最终作为金属层33(参见图2)的构件。金属板64例如由铜、不锈钢、铝、镁合金等制成。金属板64例如可以制成约50μm至200μm厚。

86.随后,将抗蚀层65形成在金属板64的上表面上,并且将抗蚀层66形成在金属板64的下表面上。作为抗蚀层65和66中的每一个,例如,可以使用光敏干膜抗蚀剂等。

87.接下来,在图5b所示的步骤中,使抗蚀层65曝光并且显影,从而形成选择性露出金属板64的上表面的开口65x。以类似的方式或相同的方式,使抗蚀层66曝光并且显影,从而形成选择性露出金属板64的下表面的开口66x。开口65x形成为与图2所示的有底孔33u相对应。开口66x形成为与图2所示的有底孔33d相对应。

88.接下来,在图5c所示的步骤中,从金属板64的上表面侧对在开口65x露出的金属板64进行蚀刻,并且从金属板64的下表面侧对在开口66x露出的金属板64进行蚀刻。有底孔33u通过开口65x形成在金属板64的上表面,并且有底孔33d通过开口66x形成在金属板64的下表面。有底孔33u和有底孔33d形成为在俯视时彼此部分重叠。有底孔33u和有底孔33d在

重叠部分处彼此连通从而形成孔隙33z。例如,氯化铁溶液可以用于蚀刻金属板64。

89.接下来,通过剥离液来剥离抗蚀层65和66。结果,如图5d所示,可以形成具有一对壁部33w和多孔体33s的金属层33。

90.随后,在图6所示的步骤中,通过与图4a至图4e所示的步骤相同或者相似的方法形成金属层32、37和38,并且通过与图5a至图5d所示的步骤相同或者相似的方法形成金属层34、35和36。另外,制备平板状加强构件41和42。然后,将金属层31和32布置为使加强构件41夹在金属层31和32之间,将金属层37和38布置为使加强构件42夹在金属层37和38之间,并且将金属层33、34、35和36布置在金属层32和金属层37之间。在这种情况下,将加强构件41布置在俯视时与金属层31和32的凹部31x和32x重叠的位置处,并且将加强构件42布置在俯视时与金属层37和38的凹部37x和38x重叠的位置处。

91.接下来,在图7所示的步骤中,将堆叠的金属层31至38以及加强构件41和42在预定温度(例如,约900℃)下加热的同时加压(按压),从而通过固相结合使金属层31至38彼此结合。结果,在堆叠方向上彼此相邻的金属层31、32、33、34、35、36、37和38彼此直接结合。在这种情况下,金属层31的下表面和金属层32的上表面彼此直接结合,从而形成具有金属层31的凹部31x和金属层32的凹部32x彼此连通的构造的容纳部51。然后,将加强构件41容纳在容纳部51中。此处,由于加强构件41形成为小于容纳部51,所以能够防止加强构件41阻碍金属层31的下表面和金属层32的上表面之间的紧密接触。结果,在加压期间,可以将压力适当施加至金属层31的下表面和金属层32的上表面,使得在金属层31的下表面和金属层32的上表面可以彼此适当结合。然而,由于间隙s1形成在加强构件41的端面41b和凹部31x的底面31a之间,在加压期间不能将压力充分施加至加强构件41。因此,加强构件41的端面41a和凹部32x的底面32a可以彼此不结合。以类似的方式或相同的方式,金属层37的下表面和金属层38的上表面直接彼此结合,从而形成具有金属层37的凹部37x和金属层38的凹部38x彼此连通的构造的容纳部52。然后,将加强构件42容纳在容纳部52中。此处,由于加强构件42形成为小于容纳部52,所以能够防止加强构件42抑制金属层37的下表面和金属层38的上表面之间的紧密接触。结果,在加压期间,可以将压力适当施加至金属层37的下表面和金属层38的上表面,使得金属层37的下表面和金属层38的上表面可以彼此适当结合。然而,由于间隙s2形成在加强构件42的端面42b和凹部37x的底面37a之间,在加压期间不能充分将压力施加至加强构件42。因此,加强构件42的端面42a和凹部38x的底面38a可以彼此不结合。

92.通过上述步骤,形成具有内置有加强构件41和42的外金属层30a和30b以及堆叠在外金属层30a和30b之间的金属层33至36的结构体。形成如图1所示的具有蒸发器11、冷凝器13、蒸气管12和液体管14的环路式热管10。在这种情况下,多孔体20形成在液体管14的流道中。

93.然后,例如,在通过使用真空泵等排出液体管14内部的空气之后,将工作流体c从注入口(未示出)注入至液体管14中,并且然后密封注入口。接下来,将对本实施例的功能和效果进行描述。

94.(1)加强构件41内置在外金属层30a中,并且加强构件42内置在外金属层30b中。由于如此内置的加强构件41和42,所以可以提高作为流道14r的壁部的外金属层30a和30b的机械强度。因此,可以提高抵抗封闭在流道14r内部的工作流体c的体积膨胀的耐久性。因此,例如,即使在由于在流道14r中流动的工作流体c的液固相变而发生体积膨胀的情况下,

也能够抑制外金属层30a和30b的变形。结果,能够抑制环路式热管10的变形。

95.(2)顺便提及,通过形成在金属层中的最外金属层的外表面上的镍(ni)等镀层可以提高外金属层的机械强度。然而,当厚镀层形成在最外金属层的外表面的每一个上时,存在由于镀层本身的应力而发生浮动或剥离的问题。另一方面,加强构件41和42内置在根据本实施例的环路式热管10的外金属层30a和30b中。因此,由于不需要在外金属层30a和30b的外表面上形成镀层,所以够能防止在形成镀层时可能出现的问题。此外,可以省略形成镀层的步骤。

96.(3)加强构件41和42分别容纳在与环状流道15(例如,流道14r)间隔开的容纳部51和52中。根据该构造,工作流体c不会在容纳部51和52中流动,从而能够抑制工作流体c与加强构件41和42接触。因此,还能够选择与工作流体c发生化学反应的材料作为加强构件41、42的材料。因此,可以提高用于选择加强构件41、42的材料的自由度。

97.(4)加强构件41布置在容纳部51中,使得间隙s1形成在端面41b和容纳部51的内表面之间。根据该构造,加强构件41形成为小于容纳部51。因此,在固相结合期间,可以防止加强构件41阻碍金属层31的下表面和金属层32的上表面之间的紧密接触。结果,在加压期间,可以将压力适当施加至金属层31的下表面和金属层32的上表面,使得金属层31的下表面和金属层32的上表面可以彼此适当结合。

98.(其它实施例)

99.可以如下修改和实施上述实施例。上述实施例和以下变型例在技术上不彼此矛盾的情况下可以彼此组合并且实施。

100.根据上述实施例的容纳部51和52以及加强构件41和42的形状和尺寸不受特别限制。例如,如图8所示,容纳部51和52的内表面中的每一个可以形成为具有曲面的形状。根据本变型例的凹部31x例如由多个(在此情况下为五个)有底孔31d构成,该有底孔彼此连接为一排并且该有底孔中的每一个从金属层31的下表面朝向金属层31的上表面凹陷。多个有底孔31d例如沿液体管14的宽度方向彼此续接形成。有底孔31d中的每一个的内表面的截面例如形成为半椭圆形或半圆形的凹形形状。根据本变型例的凹部31x的内表面形成为有底孔31d的半椭圆弧沿液体管14的宽度方向彼此续接的截面形状。以相似的方式或者相同的方式,根据本变型例的凹部32x例如由多个(在此情况下为五个)有底孔32u形成,该有底孔彼此连接为一排并且该有底孔中的每一个从金属层32的上表面朝向金属层32的下表面凹陷。多个有底孔32u例如沿液体管14的宽度方向彼此续接形成。有底孔32u中的每一个的内表面例如形成为截面为半椭圆形或半圆形的凹形形状。根据本变型例的凹部32x的内表面形成为多个有底孔32u的半椭圆弧沿液体管14的宽度方向彼此续接的截面形状。容纳部51具有其中具有多个有底孔31d的凹部31x与具有多个有底孔32u的凹部32x彼此连通的构造。在这种情况下,在根据本变型例的容纳部51中,凹部31x的有底孔31d和凹部32x的有底孔32u布置成在俯视时彼此重叠。

101.根据本变型例的加强构件41的外表面形成为沿凹部31x和32x的内表面延伸的形状。即,根据本变型例的加强构件41形成为如下形状:加强构件41的端面41a具有沿凹部32x的内表面延伸的曲面,并且加强构件41的端面41b具有沿凹部31x的内表面延伸的曲面。例如,加强构件41的端面41a形成为多个弧面41d沿液体管14的宽度方向彼此续接的截面形状。弧面41d中的每一个形成为朝向凹部32x的内表面凸出的半椭圆弧形状。弧面41d例如形

成为朝向凹部32x的有底孔32u的内表面突出的凸形。以相似的方式或者相同的方式,加强构件41的端面41b例如形成为多个弧面41u沿液体管14的宽度方向彼此续接的截面形状。弧面41u中的每一个形成为朝向凹部31x的内表面凸出。弧面41u例如形成为朝向凹部31x的有底孔31d的内表面突出的凸形。

102.根据本变型例的加强构件41布置在容纳部51的内部,使得端面41a的每个弧面41d与有底孔32u的对应的内表面接触,并且间隙s1形成在端面41b与凹部31x的内表面之间。

103.顺便提及,由于容纳部52和加强构件42分别具有与容纳部51和加强构件41相似或者相同的结构,所以此处将省略关于容纳部52和加强构件42的描述。接下来,将参照图9a至图9d和图10来描述根据本变型例的环路式热管10的制造方法。

104.首先,在图9a所示的步骤中,制备平板状金属板71。金属板71将是最终作为金属层31(参见图8)的构件。金属板71例如由铜、不锈钢、铝、镁合金等制成。金属板71可以例如制成约50μm至200μm厚。

105.随后,将抗蚀层72形成在金属板71的上表面上,并且将抗蚀层73形成在金属板71的下表面上。作为抗蚀层72和73中的每一个,例如可以使用光敏干膜抗蚀剂等。

106.接下来,在图9b所示的步骤中,使抗蚀层73曝光并且显影,从而形成选择性露出金属板71的下表面的开口73x。开口73x形成为与图8所示的多个有底孔31d相对应。

107.接下来,在图9c所示的步骤中,从金属板71的下表面侧对在开口73x中露出的金属板71进行蚀刻。结果,在金属板71的下表面中形成具有多个有底孔31d的凹部31x。例如,氯化铁溶液可以用于蚀刻金属板71。

108.随后,通过剥离溶液对抗蚀层72和73进行剥离。结果,如图9d所示,可以形成在下表面中具有凹部31x的金属层31。凹部31x包括多个半椭圆弧彼此续接的内表面。

109.接下来,在图10所示的步骤中,通过与图9a至图9d所示的步骤相似或者相同的方法形成金属层32、37和38,并且通过与图5a至图5d所示的步骤相似或者相同的方法形成金属层34、35和36。此外,制备具有端面41a和41b的加强构件41,端面41a和41b各自形成为弧面41d、42u彼此续接的形状,并且制备具有与加强构件41相似或者相同的结构的加强构件42。然后,将金属层31和32布置为使加强构件41夹在金属层31和32之间,将金属层37和38布置为使加强构件42夹在金属层37和38之间,并且将金属层33、34、35和36布置在金属层32和金属层37之间。在这种情况下,将加强构件41布置在俯视时与金属层31和32的凹部31x和32x重叠的位置处,并且将加强构件42布置在俯视时与金属层37和38的凹部37x和38x重叠的位置处。

110.接下来,将堆叠的金属层31至38和加强构件41和42在预定温度(例如,约900℃)下加热的同时加压。结果,通过固相结合将金属层31至38彼此结合。通过上述步骤,可以制造图8所示的结构体,并且可以制造根据本变型例的环路式热管10。

111.在图8所示的变型例中,凹部31x中的有底孔31d的数量没有特别限定。例如,凹部31x中的有底孔31d的数量可以是1个至4个,或者可以是6个以上。在这种情况下,优选的是,加强构件41的端面41b中的弧面41u的数量同样根据有底孔31d的数量而改变。

112.在图8所示的变型例中,凹部32x中的有底孔32u的数量没有特别限定。例如,凹部32x中的有底孔32u的数量可以是1个至4个,或者可以是6个以上。在这种情况下,优选的是,加强构件41的端面41a中的弧面41d的数量同样根据有底孔32u的数量而改变。

113.在图8所示的变型例中,凹部31x中的有底孔31d的数量和凹部32x中的有底孔32u的数量可以设定为彼此不同的数量。在图8所示的变型例中,加强构件41的端面41a中的弧面41d的数量和端面41b中的弧面41u的数量可以设定为彼此不同的数量。

114.在图8所示的变型例中,有底孔31d和32u的内表面中的每一个的截面形成为半椭圆形。然而,变型例不局限于此。例如,有底孔31d和32u的内表面中的每一个的截面可以形成为半圆形状。

115.在图8所示的变型例中,弧面41u和弧面41d中的每一个的截面形成为半椭圆弧形。然而,变型例不局限于此。例如,弧面41u和弧面41d中的每一个的截面可以形成为半圆弧形。

116.在上述实施例中,加强构件41和42中的每一个形成为沿液体管14的宽度方向在流道14r(在此情况下为多孔体20)的整个长度上连续延伸。然而,上述实施例不局限于此。

117.例如,如图11所示,加强构件41和42中的每一个可以分为多个部分。在这种情况下,根据加强构件41、42的分开部分的数量,容纳部51和52中的每一个分为多个部分。根据本变型例的加强构件41具有多个(在此情况下为三个)分开式加强构件43(分开式加强构件43沿环路式热管的宽度方向排列,或者换言之,分开式加强构件43排列在环路式热管的宽度方向上)。根据本变型例的容纳部51具有多个(在此情况下为三个)分开式容纳部53。多个分开式容纳部53例如沿液体管14的宽度方向并排设置。多个分开式容纳部53例如在液体管14的宽度方向上彼此间隔开设置。换言之,金属层31和32中的每一个具有分隔壁31t、32t,分隔壁31t、32t中的每一个在液体管14的宽度方向上将彼此相邻的两个分开式容纳部53分隔。分隔壁31t和分隔壁32t设置在液体管14的宽度方向上彼此相邻的两个分开式容纳部53之间。相邻的两个分开式容纳部53例如完全被分隔壁31t和分隔壁32t分开。多个分开式加强构件43分别单独容纳在多个分开式容纳部53中。分开式加强构件43的上表面彼此齐平,并且分开式加强构件43的下表面彼此齐平。

118.以相似的方式或者相同的方式,根据本变型例的加强构件42具有多个(在此情况下为三个)分开式加强构件44(分开式加强构件44沿环路式热管的宽度方向排列,或者换言之,分开式加强构件44排列在环路式热管的宽度方向上)。根据本变型例的容纳部52具有多个(在此情况下为三个)分开式容纳部54。多个分开式容纳部54例如沿液管14的宽度方向并排设置。多个分开式容纳部54例如在液管14的宽度方向上彼此间隔开设置。换言之,金属层37和38中的每一个具有分隔壁37t、38t,该分隔壁37t、38t中的每一个在液管14的宽度方向上将彼此相邻的两个分开式容纳部54分隔。分隔壁37t和分隔壁38t设置在沿液体管14的宽度方向彼此相邻的两个分开式容纳部54之间。相邻的两个分开的容纳部54例如完全被分隔壁37t和分隔壁38t分隔。多个分开式加强构件44分别单独容纳在多个分开式容纳部54中。分开式加强构件44的上表面彼此齐平,并且分开式加强构件44的下表面彼此齐平。

119.该构造还可以获得与上述实施例的功能和效果相似或者相同的功能和效果。此外,在上述构造中,分隔壁31t的下表面与分隔壁32t的上表面彼此结合,并且分隔壁37t的下表面与分隔壁38t的上表面彼此结合。因此,在固相结合期间,由于设置有分隔壁31t和32t,金属层31和32之间的接触面积可以增加,并且由于设置有分隔壁37t和38t,金属层37和38之间的接触面积可以增加。因此,在固相结合期间,可以将压力适当施加至金属层31至38。结果,金属层31至38可以适当彼此结合。

120.在上述实施例中,加强构件41和42形成为沿液体管14的宽度方向在流道14r(在此情况下为多孔体20)的整个长度上连续延伸。然而,上述实施例不局限于此。即,加强构件41和42设置为在俯视时与整个多孔体20重叠。然而,形成加强构件41和42的位置不局限于上述位置。

121.例如,如图12所示,加强构件41和42可以设置为沿液体管14的宽度方向在俯视时仅与流道14r(在此情况下为多孔体20)的一部分重叠。根据本变型例的加强构件41和42设置为沿液体管14的宽度方向在俯视时仅与流道14r的中央部重叠。在这种情况下,容纳部51和52设置为沿在液体管14的宽度方向在俯视时仅与流道14r的中央部重叠。

122.在图12所示的变型例中,加强构件41和42与容纳部51和52在液体管14的宽度方向上的位置可以改变为任意位置。例如,固相结合期间的压力可能不充分施加至布置有加强构件41和42的部分。因此,对布置有加强构件41和42的位置进行设定,使得加强构件41和42不布置在期望确保充分结合的部分中。此外,将加强构件41和42例如布置在易于受到工作流体c的体积膨胀的影响的部分。

123.如图13所示,在液体管14的流道中可以设置有多孔体20和流道21。根据本变型例的液体管14具有:一对管壁14w;与一对管壁14w续接形成的一对多孔体20;以及设置在一对多孔体20之间的流道21。在根据本变型例的液体管14中,液体管14的流道14r由多孔体20的流道和流道21构成。顺便提及,多孔体20中的每一个以与上述实施例相似或相同的方式由作为中间金属层的金属层33至36的多孔体33s至36s构成。

124.流道21的截面积例如形成为大于多孔体20的流道的截面积中的每一个。流道21由分别沿厚度方向穿透作为中间金属层的金属层33、34、35和36的通孔33x、34x、35x和36x构成。金属层33至36例如彼此堆叠,使得通孔33x至36x在俯视时彼此重叠。结果,通孔33x至36x彼此连通,并且流道21由通孔33x至36x构成。例如,流道21与多孔体20的流道连通。例如,通孔33x与金属层33的有底孔33u和33d中的至少一个连通。通孔34x与金属层34的有底孔34u和34d中的至少一个连通。通孔35x与金属层35的有底孔35u和35d中至少一个连通。通孔36x与金属层36的有底孔36u和36d中的至少一个连通。

125.在本变型例中,加强构件41和42设置为在俯视时仅与多孔体20和流道21中的流道21重叠。在这种情况下,容纳部51和52设置为在俯视时仅与流道21重叠。

126.此处,在流道21内部流动的工作流体c的量大于在多孔体20的流道中的每一个的内部流动的工作流体c的量。因此,流道21内部的工作流体c的体积膨胀增大。因此,分隔流道21的壁部容易受到工作流体c的体积膨胀的影响。另一方面,根据上述构造,加强构件41和42在俯视时设置在加强构件41和42与流道21重叠的位置处。即,加强构件41和42设置在作为分隔流道21的壁部的部分中。因此,能够提高外金属层30a和30b中作为流道21的壁部的部分的机械强度。因此,即使在例如由于在流道21内部流动的工作流体c的液固相变而发生体积膨胀的情况下,也能够抑制外金属层30a和30b的变形。

127.在上述实施例中,加强构件41容纳在容纳部51中,使得间隙s1形成在端面41b和容纳部51的内表面之间。然而,上述实施例不局限于此。例如,加强构件41可以容纳在容纳部51中,使得端面41b和容纳部51的内表面彼此接触。

128.在上述实施例中,加强构件42容纳在容纳部52中,使得间隙s2形成在端面42b和容纳部52的内表面之间。然而,上述实施例不局限于此。例如,加强构件42可以容纳在容纳部

52中,使得端面42b和容纳部52的内表面彼此接触。

129.在上述实施例中,容纳部51由金属层31的凹部31x和金属层32的凹部32x构成。然而,上述实施例不局限于此。例如,容纳部51可以仅由凹部31x构成。例如,容纳部51可以仅由凹部32x构成。

130.在上述实施例中,容纳部52由金属层37的凹部37x和金属层38的凹部38x构成,然而,上述实施例不局限于此。例如,容纳部52可以仅由凹部37x构成。例如,容纳部52可以仅由凹部38x构成。

131.在上述实施例中,加强构件41和42形成为相同形状。然而,上述实施例不局限于此。例如,加强构件41和42可以形成为彼此不同的形状。在这种情况下,容纳部51和52的形状同样根据加强构件41和42的形状而改变。

132.在根据上述实施例的液体管14中,加强构件41和42设置为在液体管14的整个纵向长度上延伸。然而,上述实施例不局限于此。例如,在液体管14中,加强构件41和42可以仅设置在液体管14的纵向部分中。以相似的方式或相同的方式,在蒸发器11中,加强构件41和42可以仅设置在蒸发器11的纵向部分中。此外,在蒸气管12中,加强构件41和42可以仅设置在蒸气管12的纵向部分中。此外,在冷凝器13中,加强构件41和42可以仅设置在冷凝器13的纵向部分中。

133.在上述实施例中,加强构件设置在41和42在蒸发器11、蒸气管12、冷凝器13以及液体管14的结构体中的每一个中。然而,上述实施例不局限于此。例如,加强构件41和42可以设置在蒸发器11、蒸气管12、冷凝器13以及液体管14的结构体中的至少一个中。例如,加强构件41和42可以仅设置在液体管14中。例如,加强构件41和42可以仅设置在蒸气管12中。在这种情况下,加强构件41和42例如在俯视时设置为与流道12r重叠。

134.在上述实施例中,加强构件41和42中的一个可以省略。根据上述实施例的多孔体20中的有底孔33u至36u和33d至36d的形状可以适当改变。

135.在根据上述实施例的多孔体20中,在上表面侧的有底孔33u至36u的深度和在下表面侧的有底孔33d至36d的深度可以彼此不同。根据上述实施例的多孔体20具有包括金属层的结构,该金属层中的每一个具有从上表面侧凹陷的第一有底孔、从下表面侧凹陷的第二有底孔、以及由第一有底孔和第二有底孔彼此部分连通形成的孔隙。然而,上述实施例不局限于此。例如,多孔体20可以具有如下构造:各自包括在厚度方向上穿透第一金属层的第一通孔的第一金属层和各自包括在厚度方向上穿透第二金属层的第二通孔的第二金属层设置为使得第一金属层和第二金属层彼此堆叠,从而第一通孔与第二通孔部分重叠。在这种情况下,彼此连通的孔隙形成在第一通孔和第二通孔彼此部分重叠的部分处。

136.根据上述实施例,多孔体20可以从液体管14中省略。在这种情况下,例如,流道14r(例如,图13示出的流道21)形成在一对管壁14w之间。

137.虽然已经详细描述了优选实施例等,但是本公开的构思不局限于上述实施例等,并且在不脱离权利要求的范围的情况下,可以对上述实施例等进行各种修改和替换。

138.本技术要求于2020年8月27日提交的日本专利申请no.2020-143541的优先权,该日本专利申请的全部内容通过引用并入本文。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。