1.本发明属于航空发动机领域,特别涉及一种涡轮部件流道件加工尺寸转换方法及系统。

背景技术:

2.涡轮轴发动机具有流量小、尺寸小、负荷高的技术特点,发动机性能对零部件尺寸设计精度要求高。而涡轮部件处于发动机热端,工作温度高,发动机受热后产生膨胀变形,其热态尺寸相比冷态尺寸存在差异,而且由于涡轮轴发动机涡轮叶片尺寸小,热态尺寸微小变形即能产生较大的相对变化量,对发动机性能影响显著。同时,因涡轮不同部位零件材料、工作温度各不相同,若零件加工尺寸直接采用设计热态尺寸,则零件变形的不协调可能使转子部件与静子部件工作中产生气流通道不光顺,甚至发生转静子间碰磨,产生危害性后果。

3.在现有的工程实践中,涡轮部件气流通道及叶片叶型初始设计时通常采用热态尺寸,以保证发动机在设计状态具有较好的性能,目前,涡轮部件气流通道及叶片设计及温度场计算、热变形计算已较为成熟,并有大量的商业软件可用,随着发动机朝着高热力循环参数方向发展,发动机热变形带来的影响更为突出。但如何根据热变形量进行修正,得到零件冷态加工尺寸,目前尚无相关方法和技术指导,现今的涡轮气动设计方法、软件应用仍仅限于热态尺寸设计,针对热端部件冷热态尺寸之间的转换缺乏工程方法及经验指导,距离工程实践仍有一定距离。

4.《涡轮典型部件冷热态尺寸换算方法》(牛冬生,陈伟.涡轮典型部件冷热态尺寸换算的方法研究[j].燃气涡轮试验与研究,2005,18(3):5.)一文中提出了将工程反分析思想及优化设计的方法应用于涡轮典型部件(转子叶片、涡轮盘)的修正量计算及冷、热态尺寸换算,属于航空发动机技术中得到大量研究的领域,但该文中对于涡轮流道、叶片、机匣类典型零件冷热态设计、全流程修正方法未作阐述,对复杂叶片造型该如何选择变形修正参考点等关键工程实践也未提出具体指导方法。

技术实现要素:

[0005]

针对上述问题,本发明提出了一种涡轮部件流道件加工尺寸转换方法,所述方法包括以下步骤:

[0006]

对气流通道和叶片按照工作状态进行气动设计,得到热态气流通道和热态叶片;

[0007]

检查热态气流通道是否光顺和热态气流通道转接处是否满足要求;

[0008]

若所述热态气流通道光顺且热态气流通道转接处满足要求,输出所述热态气流通道及热态叶片叶型坐标数据;

[0009]

根据所述坐标数据和涡轮部件工作状态时的参数计算热态气流通道及热态叶片的热变形量;

[0010]

根据所述热变形量对气流通道及叶片叶型坐标修正,得到冷态气流通道及冷态叶

片尺寸。

[0011]

所述参数包括温度场、气动载荷、边界约束条件;

[0012]

所述工作状态为涡轴发动机本体的约定的使用状态。

[0013]

在气流通道及叶片进行热态造型设计之前,根据部件设计输入条件确定所述涡轮部件气动参数,为气流通道和叶片造型设计提供输入;

[0014]

所述气动参数包括燃气总温、总压和流量、转子叶片的转速。

[0015]

若所述热态气流通道光顺但气流通道转接处不满足要求,则重新进行造型设计;

[0016]

若所述热态气流通道不光顺但气流通道转接处满足要求,则重新进行造型设计;

[0017]

若所述热态气流通道不光顺同时气流通道转接处不满足要求,则重新进行造型设计。

[0018]

进一步地,所述热态气流通道转接处包括气流通道机匣型线的各叶排转接处和气流通道轮毂型线的各叶排转接处,所述转接处应满足以下要求:

[0019]

所述气流通道机匣型线各叶排转接处台阶高度尺寸δh

tip

为0.2~0.5mm,沿气流方向应为顺台阶;

[0020]

所述气流通道轮毂型线各叶排转接处台阶高度尺寸δh

hub

为0.2~0.5mm,沿气流方向应为顺台阶。

[0021]

进一步地,所述气流通道及叶片叶型坐标修正为分段修正,包括叶片区域修正和过渡段承力支板区域修正;

[0022]

其中,

[0023]

所述叶片区域修正包括导向叶片和转子叶片所形成区域的第一气流通道修正和所述导向叶片和转子叶片的叶型修正;

[0024]

所述过渡段承力支板区域修正包括承力支板区域的第二气流通道修正和所述承力支板叶型修正。

[0025]

进一步地,所述第一气流通道修正包括以下步骤:

[0026]

选取叶片轴向弦长中点在气流通道机匣型线和气流通道轮毂型线上的对应点作为修正参考点;

[0027]

根据每个所述修正参考点对应的热变形量计算得到第一气流通道的冷态坐标。

[0028]

进一步地,所述导向叶片或转子叶片的叶型修正包括:

[0029]

分别计算所述叶片叶尖、叶根处的热变形量;

[0030]

根据所述叶片叶尖、叶根处的热变形量计算叶尖和叶根之间的中间区域热变形量;

[0031]

采用所述叶片热态坐标和热变形量修正得到叶片冷态坐标。

[0032]

进一步地,所述第二气流通道修正包括:

[0033]

选择过渡段承力支板最大厚度轴向位置与整体机匣气流通道的交点为修正参考点;

[0034]

根据每个所述修正参考点对应的热变形量计算得到第二气流通道的冷态坐标。

[0035]

进一步地,所述承力支板叶型修正包括:

[0036]

选择过渡段承力支板最大厚度轴向位置与整体机匣气流通道的交点为修正参考点,

[0037]

根据每个所述修正参考点处的热变形量利用线性插值方法计算得到承力支板叶型冷态坐标。

[0038]

本发明还提出了一种涡轮部件流道件加工尺寸转换系统,所述系统包括:

[0039]

设计模块,用于对气流通道及叶片进行热态造型设计,并输出热态气流通道及热态叶片叶型坐标数据;

[0040]

检查模块,用于检查所述热态气流通道是否光顺和热态气流通道转接处是否满足要求;

[0041]

计算模块,用于在所述热态气流通道光顺且热态气流通道转接处满足要求时,根据所述坐标数据计算出热态气流通道及热态叶片的热变形量;

[0042]

转换模块,用于根据所述热变形量对气流通道及叶片叶型修正,得到冷态气流通道及冷态叶片尺寸。

[0043]

所述系统还包括参数输入模块,所述参数输入模块用于在气流通道及叶片进行热态造型设计之前,根据所述涡轮部件设计输入条件确定所述涡轮部件气动参数,为气流通道和叶片造型设计提供输入。

[0044]

本发明的有益效果:

[0045]

本发明采用气流通道分段修正的方法对气流通道进行修正,该方法具有较好的适应性,可分段计算分析,降低了不同部位因零件材料不一致导致热变形计算复杂的难题;

[0046]

本案发明通过选择导向器叶片及转子叶片不同部位的修正量,可保证叶片气动性能;承力机匣气流通道长,本发明使用的修正方法仅需采用2个参考点即可确定修正量,方法简便,并可保证气流通道光顺性;

[0047]

本发明根据不同的涡轮部件选择不同工作状态,兼顾了涡轮轴发动机本体需求,可保证发动机本体能发挥其所需最佳性能,提高燃油经济性;

[0048]

本发明在各叶排间的流道采用了0.2mm~0.5mm的顺台阶设计,解决了涡轮轴发动机在不同工作状态变形量存在差异时,仍能保证气流通道不产生对气动效率影响较大的倒台阶,拓宽了涡轮轴发动机高效率工作范围。

[0049]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

[0050]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0051]

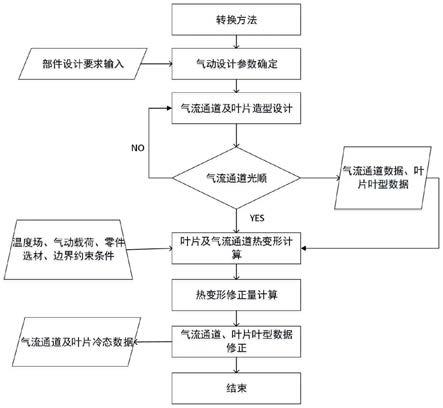

图1示出了本发明实施例中涡轮部件流道件加工尺寸转换方法的流程图;

[0052]

图2示出了本发明实施例中各涡轮部件和气流通道的示意图;

[0053]

图3示出了本发明实施例中气流通道机匣型线s1和气流通道轮毂型线s2分段修正示意图;

[0054]

图4示出了本发明实施例中转子叶片的热变形示意图;

[0055]

图5示出了本发明实施例中过渡段承力机匣气流通道b2和承力支板修正示意图。

具体实施方式

[0056]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0057]

基于涡轮轴发动机尺寸小、端壁效应强、工作状态差异大的特点,涡轴发动机内的涡轮部件因工作环境温度高,热变形产生的尺寸变化对涡轮部件气动性能、工作可靠性等特性都会产生较大影响,因此需建立一套工程实用的方法得到用于工业制造的涡轮零件加工冷态尺寸。基于此本发明提出了一种涡轮轴发动机内涡轮部件的冷热态尺寸转换的方法,可以通过将涡轮部件的热态尺寸换算到冷态尺寸,从而缩小涡轮轴发动机内涡轮部件理论设计与实际工作状态的差异。涡轮部件包括转子叶片、导向器、过渡段承力机匣。

[0058]

本发明实施例以图2中所示的涡轮部件中的转子叶片、导向器、过渡段承力机匣为研究对象,对该方法进行进一步说明,但并不仅限于以上所列出的涡轮部件。

[0059]

图2为涡轮部件中涡轮叶型和流道的示意图,其中包括气流通道机匣型线s1、气流通道轮毂型线s2、转子和导向叶片型线b1、过渡段承力机匣支板型线b2。气流通道机匣型线、气流通道轮毂型线可用笛卡尔坐标(x,r)表示,转子和导向叶片型线和过渡段承力机匣支板型线可用笛卡尔坐标(x,y,r)表示。

[0060]

如图1所示,涡轮部件流道件加工尺寸转换方法主要包括以下步骤:

[0061]

s1:根据部件设计输入条件确定涡轮部件的气动参数,为气流通道和叶片叶型造型设计提供输入,输入条件包含图3中所示的截面1至截面4处的燃气总温、总压和流量、转子叶片的转速,确定涡轮部件的气动参数包括导向叶片的喉部面积、膨胀比;按照工作状态时热态尺寸对气流通道及叶片进行气动设计,得到热态气流通道和热态叶片;

[0062]

s2:检查s1中热态气流通道是否光顺,以及气流通道转接处是否满足以下两点要求:

[0063]

①

气流通道机匣型线的各叶排转接处台阶高度尺寸δh

tip

应在0.2~0.5mm,沿气流方向应为顺台阶;

[0064]

②

气流通道轮毂型线的各叶排转接处台阶高度尺寸δh

hub

应在0.2~0.5mm,沿气流方向应为顺台阶。

[0065]

若检查通过则进行下一步,否则返回修改步骤s1中造型设计。

[0066]

s3:完成气流通道及叶片叶型的造型设计,输出此时的热态气流通道及叶片叶型坐标数据,造型设计结果为热态尺寸;

[0067]

s4:根据涡轮部件工作状态时的温度场、气动载荷、零件选材和边界约束条件等参数和热态气流通道及叶片叶型坐标数据,计算得到热态气流通道及热态叶片的热变形量δr;工作状态为涡轴发动机本体的约定的使用状态,特别的,对于涡轮轴发动机,燃气涡轮选择起飞状态作为工作状态,动力涡轮选择巡航状态作为工作状态。

[0068]

s5:对气流通道及叶片叶型修正,得到相应冷态尺寸。

[0069]

根据修正方法的不同,分为叶片和承力支板两个部分进行修正,如图3所示,第一

部分为截面1至截面3之间的导向叶片和转子叶片区域,记为a1;第二部分为截面3至截面4之间的承力支板区域,记为a2。气流通道修正采用了分段式修正,且分段方法为按叶排设置,且仅对径向变形进行修正。a1区域的气流通道命名为第一气流通道,a2区域的气流通道命名为第二气流通道。

[0070]

具体修正方法如下:

[0071]

第一部分:a1区域气流通道及叶型修正方法

[0072]

①

第一气流通道修正:

[0073]

首先选取叶片轴向弦长中点在气流通道机匣型线和气流通道轮毂型线上的对应点作为修正参考点;再根据每个修正参考点对应的热变形量计算得到第一气流通道的冷态坐标。

[0074]

以图3为例对上述方法进行说明,图3中选取叶片轴向弦长中点在气流通道机匣型线s1和气流通道轮毂型线s2上的对应点作为第一气流通道修正参考点,即选取s1、s2上的ps1(x,r)、ph1(x,r)作为导向叶片气流通道的修正参考点,s1、s2上的ps2(x,r)、ph2(x,r)作为转子叶片气流通道的修正参考点;

[0075]

根据步骤s4中ps1、ph1、ps2、ph2对应的热变形量δr修正得到冷态气流通道,ps1、ph1、ps2、ph2对应的热变形量分别为δr

ps1

、δr

ps2

、δr

ps3

、δr

ps4

,导向叶片外气流通道热态坐标记为s1(x,r),则外气流通道冷态坐标为s1

′

(x,r-δr

ps1

);转子叶片的外气流通道热态坐标记为s2(x,r),则外气流通道冷态坐标为s2

′

(x,r-δr2)。

[0076]

②

导向叶片或转子叶片的叶型修正:首先计算在导向叶片及转子叶片叶尖、叶根处的热变形量,叶尖和叶根之间的中间区域热变形量采用叶尖、叶根处的热变形量按径向高度线性插值得出;然后,采用叶片热态坐标和热变形量修正得到叶片冷态坐标,且转子和导向叶片型线b1(x,y,r)仅需对径向位置进行修正。

[0077]

以转子叶片为例,如图4所示,热变形计算得到转子叶片叶尖、叶根位置径向相对变形量分别为δr

ps2

、δr

ph2

,则转子叶片坐标b1(x,y,r)经修正后的冷态坐标为b1

′

(x,y,r

′

)。

[0078]

其中,rs为转子叶尖热态径向高度,rh转子叶根热态径向高度。

[0079]

第二部分:a2区域气流通道及支板修正方法

[0080]

①

第二气流通道修正:首先选择过渡段承力支板最大厚度轴向位置与整体机匣气流通道的交点为修正参考点,再根据每个所述修正参考点对应的热变形量计算得到第二气流通道的冷态坐标。

[0081]

示例性地,以图5为例对上述方法进行说明。选择过渡段承力支板最大厚度轴向位置与气流通道机匣型线s1和气流通道轮毂型线s2(即整体机匣气流通道)的交点ps3(x,r)、ph3(x,r)为修正参考点;根据热变形计算得到的点ps3、ph3对应的热变形量为δr

ps3

、δr

ph3

修正,过渡段外气流通道热态坐标记为s1(x,r),则外气流通道冷态坐标为s1

′

(x,r-δr

ps3

),其中,δr

ps3

表示点ps3处的热变形量。此处仅对外气流通道的修正过程进行了说明,内气流通道s2修正方法也可同样实行。

[0082]

②

承力支板叶型修正:过渡段承力支板叶型b2(x,y,r)也仅需对径向位置进行修正。首先选择过渡段承力支板最大厚度轴向位置与整体机匣气流通道的交点为修正参考

点,再根据每个修正参考点处的热变形量利用线性插值方法计算得到承力支板叶型冷态坐标。

[0083]

示例性地,以图5为例对上述方法进行说明,选择过渡段承力支板最大厚度轴向位置与气流通道机匣型线s1和气流通道轮毂型线s2(即整体机匣气流通道)的交点ps3(x,r)、ph3(x,r)为修正参考点;根据点ps3(x,r)、ph3(x,r)处的热变形量δr

ps3

、δr

ph3

,线性插值计算得到经修正后的承力支板叶型冷态坐标为b2

′

(x,y,r

′

),

[0084]

其中,

[0085]rs

为过渡段支板最大厚度轴向位置与外气流通道s1交点ps3的热态径向高度,rh过渡段支板最大厚度轴向位置与内气流通道s2交点ph3的热态径向高度。

[0086]

基于本发明提出的方法构建了一种涡轮部件流道件加工尺寸转换系统,本发明的方法可以依靠该系统进行实施,但不仅限于该系统。具体包括输入模块、设计模块、计算模块和转换模块。

[0087]

其中,

[0088]

输入模块用于为气流通道和叶片造型设计提供输入,具体地可根据涡轮部件设计输入条件确定涡轮部件气动参数以供输入;

[0089]

设计模块,用于对气流通道及叶片进行热态造型设计,并输出热态气流通道及热态叶片叶型坐标数据;

[0090]

检查模块,用于检查热态气流通道是否光顺和热态气流通道转接处是否满足要求;

[0091]

计算模块,用于在热态气流通道光顺且热态气流通道转接处满足要求时,根据坐标数据计算出热态气流通道及热态叶片的热变形量;

[0092]

转换模块,用于根据热变形量对气流通道及叶片叶型修正,得到冷态气流通道及冷态叶片尺寸。

[0093]

本发明的方法和系统通过了多型发动机验证,并且完成了多型涡轮轴发动机涡轮部件气流流道及叶片修正,并在装机条件下完成了验证,达到了设计指标。

[0094]

尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。