1.本发明涉及制丝线生产技术领域,尤其涉及一种制丝线薄板烘丝机出口水分和温度的控制方法。

背景技术:

2.烟草制丝车间核心是生产,目标是生产质量,如何提高制丝车间对烟丝加工,改善烟丝质量是长期探索的方向。

3.制丝线薄板烘丝机的出口水分和出口温度是制丝线上非常重要的工艺指标,这两个指标的好坏将直接影响烟丝的质量。烘丝过程中影响烟丝出口水分和出口温度的干扰因素较多,并且控制过程存在较强的非线性、不确定性、耦合性和滞后性。此外,在烟丝料头、料尾段还会出现水分控制波动相对较大。现有技术中,对于通过调整排潮风门开度和热风风速实现对烘丝机出口水分和出口温度的控制的系统,排潮风门开度和热风风速的设置主要由操作人员依据个人经验、素质以及责任心确定,该方法容易受个人主观因素以及因环境温湿度等条件变化的影响,导致烘丝机出口水分和出口温度与标准值之间产生较大的偏差,因而控制效果较差。

技术实现要素:

4.本发明提出一种制丝线薄板烘丝机出口水分和温度的控制方法,用于解决或者至少部分解决现有技术中控制效果不佳的技术问题。

5.为了解决上述技术问题,本发明提供了一种制丝线薄板烘丝机出口水分和温度的控制方法,包括:

6.s1:采集制丝线薄板烘丝机的生产过程数据和环境数据,并进行清洗与整理;

7.s2:将烘丝机的出口温度和出口水分作为目标值,采用相关性分析方法对清洗与整理后的数据进行分析,选择出与目标值相关性较大的量作为变量,变量包括可控变量和不可控变量;

8.s3:将变量作为输入,目标值作为输出,采用预设机器学习算法进行训练,得到预测模型;

9.s4:计算预测模型输出的预测目标值与实际目标值的偏差,当偏差小于预设范围时,则将预测模型输出的预测目标值作为出口水分和出口温度,当偏差不小于预设范围时,利用多目标优化算法求解最优热风风速与排潮风门开度值,再根据求解得到的最优热风风速与排潮风门开度值,得到出口水分和温度。

10.在一种实施方式中,步骤s2包括:

11.对清洗与整理后的数据中的因素之间采用相关性进行两两分析,对于相关性较大的两个因素选取其一作为变量;

12.对因素与目标值之间进行相关性分析,选取与目标值相关性符合预设条件的因素作为变量,变量包括可控变量和不可控变量,可控变量包括热风风速、排潮风门开度,不可

控变量包括入口烟丝水分、ht入口处烟丝流量、环境温度、环境湿度、ht蒸汽压力实际值、ht出口温度、区域1蒸汽质量流量、区域1筒温度实际值、区域2蒸汽质量流量、区域2筒温度实际值、热风温度实际值、除水流量设定值。

13.在一种实施方式中,所述方法还包括:

14.将采集的制丝线薄板烘丝机的生产过程数据和环境数据存储至数据库中。

15.在一种实施方式中,所述方法还包括对数据库以预设时间间隔对数据库进行添加与更新,并利用更新后的数据库对预测模型进行更新。

16.在一种实施方式中,步骤s4利用多目标优化算法求解最优热风风速与排潮风门开度值,包括:

17.将预测模型输出的烘丝机出口水分和出口温度输入多目标优化算法,求解得到可控变量的最优解帕累托解集;

18.利用层次分析法确定各目标值的权重关系;

19.根据权重关系利用理想解算法对最优解帕累托解集进行排序,根据排序结果得到可控变量的唯一解,作为最优热风风速与排潮风门开度值。

20.本技术实施例中的上述一个或多个技术方案,至少具有如下一种或多种技术效果:

21.本发明提供的一种制丝线薄板烘丝机出口水分和温度的控制方法,将烘丝机的出口温度和出口水分作为目标值,采用相关性分析方法选出对目标值影响比较大的因素作为变量,以将变量作为输入,目标值作为输出,采用预设机器学习算法进行训练,得到变量与目标值之间的预测模型;当预测模型输出的预测目标值与实际目标值的偏差不小于预设范围时,则利用多目标优化算法对预测模型进行优化,通过多目标参数优化方案,可以根据需要的烘丝机出口水分和出口温度优化出烘丝机的可控变量热风风速和排潮风门开度,自动调节可控变量。提高了预测模型的预测准确性,改善了控制效果,并且减少人力的输入,达到提高烘丝质量和减少成本的目的。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

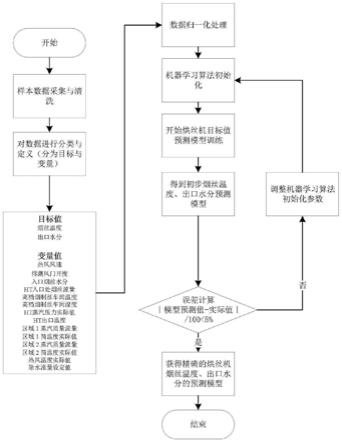

23.图1为本发明实施例中一种制丝线薄板烘丝机出口水分和温度的控制方法的流程图;

24.图2为本发明实施例中多目标算法控制流程图。

具体实施方式

25.本发明公开了一种制丝线薄板烘丝机出口水分和温度的控制方法,主要创新包括对烘丝机出口水分、出口温度的预测模型建模(即将变量作为输入,目标值作为输出,采用预设机器学习算法进行训练,得到根据可控变量:热风风速、排潮风门开度,控制目标值:出口水分和出口温度输出的预测模型),以及根据控制目标值动态调整可控变量以达到出口

水分、出口温度的稳定(利用多目标优化算法对预测模型进行求解,根据求解结果对预测模型的参数进行调整)。

26.本发明的技术方案包括:

27.首先采用相关性分析方法选出对目标值影响比较大的变量,并采用延迟对应移动平均值的方法对历史数据进行处理。其次选取排潮风门开度、热风风速作为输入值中的可控变量,将目标值烘丝机的烟丝温度和出口水分作为输出值;通过建立机器学习模型实现对薄板烘丝机的出口温度和出口水分的预测。最后根据设定的烘丝机出口水分和出口温度标准值,利用多目标优化算法与机器学习预测模型求解最优热风风速与排潮风门开度值,并自动调节可控变量以提供出口水分和温度的控制精度。

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明实施例提供了一种制丝线薄板烘丝机出口水分和温度的控制方法,包括:

30.s1:采集制丝线薄板烘丝机的生产过程数据和环境数据,并进行清洗与整理;

31.s2:将烘丝机的出口温度和出口水分作为目标值,采用相关性分析方法对清洗与整理后的数据进行分析,选择出与目标值相关性较大的量作为变量,变量包括可控变量和不可控变量;

32.s3:将变量作为输入,目标值作为输出,采用预设机器学习算法进行训练,得到预测模型;

33.s4:计算预测模型输出的预测目标值与实际目标值的偏差,当偏差小于预设范围时,则将预测模型输出的预测目标值作为出口水分和出口温度,当偏差不小于预设范围时,利用多目标优化算法求解最优热风风速与排潮风门开度值,再根据求解得到的最优热风风速与排潮风门开度值,得到出口水分和温度。

34.具体来说,步骤s1中可以设置数据采集周期,例如设定数据采集周期为1秒,按照采集周期,采集设备正常运行过程中的生产过程数据和环境数据以获取样本。生产过程数据包括入口烟丝流量等,环境数据包括温度、压力等。具体实施时,可以配置数据采集驱动和plc的通讯,获取实际生产过程中的生产过程数据和环境数据。

35.步骤s2是对采集的样本数据进行清洗与整理。

36.在物料生产线过程中存在料头阶段、料尾阶段和稳定生产阶段,本发明主要研究物料的稳定生产阶段。将采集到的数据的空值以及无效数据进行剔除,然后对数据进行特征选择,去除出口烟丝水分小于8以及入口处烟丝流量小于4390的数据。烘丝机采用链排向前推进运行,对于每一秒进入烘丝机的物料定义为一个“物料块”,因此一个“物料块”的不同阶段状态数据需在不同时间点获取;由于现有数据库某一时刻记录数据存在着滞后性,无法全面反映某一“物料块”状态特性。因此需要对数据库数据进行分时段延迟对应,使得每一秒所在行数据皆为同一“物料块”特性数据。为避免数据中异常值影响建模过程,对延迟对应后的数据再采取移动平均的方法对数据进行处理。

37.本实施方式中,将入口烟丝水分和入口处烟丝流量数据向后移动40s并采用40s的数据作为移动平均段;将ht(隧道式增温增湿回潮机)蒸汽压力实际值和ht出口温度向后移

动20s并采用20s的数据作为移动平均段;将区域1蒸汽质量流量和区域1筒温度实际值向后移动80s并采用80s的数据作为移动平均段;将热风温度实际值、阀前蒸汽压力、区域2冷凝水温度、环境湿度(车间)和环境温度(车间)向后移动280s采用280s的数据作为移动平均段;将区域2蒸汽质量流量和区域2筒温度实际值向后移动210s采用210s的数据作为移动平均段;将热风速度实际值向后移动160s并采用160s的数据作为移动平均段;排潮风门开度向后移动270s采用50s的数据作为移动平均段;将上一秒出口烟丝水分和出口烟丝水分向后移动50s采用270s的数据作为移动平均段;将上一秒出口烟丝温度和出口烟丝温度向后移动50s采用270s的数据作为移动平均段。

38.s3根据获取的数据样本,通过机器学习方法建立变量(热风风速、排潮风门开度值)和目标值(出口水分、出口温度)的模型。

39.在采用多目标优化算法进行优化控制时,预测模型根据当前的运行环境,预测出口水分、出口温度(即将变量输入预测模型,输出出口水分、出口温度),计算预测出口水分、出口温度与标准值的偏差程度,如果偏差程度大于预设范围,则利用多目标优化算法求解最优热风风速与排潮风门开度值,求解得到的最优热风风速与排潮风门开度值(可控变量值)可以通过plc控制器作用于烘丝机系统。

40.如图1所示,将以上所有变量进行归一化处理,划分测试集与训练集分别对应机器学习模型数据接口,调整机器学习模型基础参数,然后开始训练模型。从而经过拟合运算得到变量与目标值间的预测模型。若模型预测目标值与实际目标值偏差大于5%,则调整机器学习模型参数重新预测;若偏差满小于5%,则得到预测效果良好的预测模型。

41.在一种实施方式中,步骤s2包括:

42.对清洗与整理后的数据中的因素之间采用相关性进行两两分析,对于相关性较大的两个因素选取其一作为变量;

43.对因素与目标值之间进行相关性分析,选取与目标值相关性符合预设条件的因素作为变量,变量包括可控变量和不可控变量,可控变量包括热风风速、排潮风门开度,不可控变量包括入口烟丝水分、ht入口处烟丝流量、环境温度、环境湿度、ht蒸汽压力实际值、ht出口温度、区域1蒸汽质量流量、区域1筒温度实际值、区域2蒸汽质量流量、区域2筒温度实际值、热风温度实际值、除水流量设定值。

44.具体来说,对于相关性较大的两个音素选取其一作为代表性的变量,以减少变量个数。在此基础上,选取与目标值相关性较大的因素作为变量,得到的变量作为模型的输入。

45.在一种实施方式中,所述方法还包括:

46.将采集的制丝线薄板烘丝机的生产过程数据和环境数据存储至数据库中。

47.在系统运行过程中,将新数据纳入历史数据对预测模型进行循环滚动训练,重新训练预测模型以增强模型对新工况的学习预测能力。

48.具体实施过程中,在系统运行过程中,对于历史数据库以200s时间间隔对数据库进行添加与更新,同时重新训练预测模型以增强模型对新工况的学习预测能力,达到模型自更新的目的。

49.在一种实施方式中,所述方法还包括对数据库以预设时间间隔对数据库进行添加与更新,并利用更新后的数据库对预测模型进行更新。

50.在一种实施方式中,步骤s4利用多目标优化算法求解最优热风风速与排潮风门开度值,包括:

51.将预测模型输出的烘丝机出口水分和出口温度输入多目标优化算法,求解得到可控变量的最优解帕累托解集;

52.利用层次分析法确定各目标值的权重关系;

53.根据权重关系利用理想解算法对最优解帕累托解集进行排序,根据排序结果得到可控变量的唯一解,作为最优热风风速与排潮风门开度值。在系统运行过程中,根据当前生产工况的变量参数,对目标值进行预测;根据预测的目标值和设定目标值的差值,给定可控变量的调节范围以及目标值偏离标准值的范围;若实际目标值偏离标准值,则利用多目标优化算法求解模型得到可控变量值,同时将得到的可控变量的值传递至控制单元进行调控。若目标值达到标准范围则停止优化,不达标则重复以上流程,直到达标为止。

54.如图2所示,在物料生产阶段将当前时刻不可控变量代入预测模型。设定目标值的标准值,给定可控变量的调节范围以及实际目标值偏离标准值的范围。若实际目标值与标准值偏差小于5%则停止优化;大于5%则利用多目标优化算法求解模型,得到的多目标帕累托解集通过层次分析法与理想解法进一步处理得到唯一的最优可控变量操作工况,同时将得到的可控变量的值传递至控制单元进行调控,并重复以上流程,直至达标准范围为止。

55.本发明通过搭建机器学习模型,采用相关性分析方法选出对系统影响比较大的变量。通过多目标参数优化方案,根据需要的烘丝机出口水分和出口温度优化出烘丝机的可控变量热风风速和排潮风门开度,自动调节可控变量,减少人力的输入,达到提高烘丝质量和减少成本的目的。

56.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。