1.本发明涉及工业大数据

技术领域:

:,尤其涉及一种基于大数据的超临界火电机组动态工况识别方法。

背景技术:

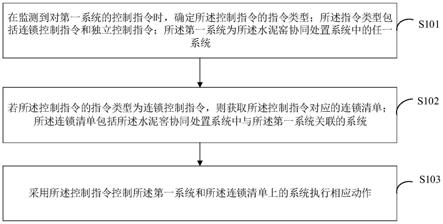

::2.超临界机组采用直流锅炉,其协调控制系统(coordinatedcontrolsystem,ccs)是一个典型的mimo(multi-inputmulti-output)对象。国内外众多学者对火电机组协调控制系统建模及控制问题进行了广泛研究,从控制特性角度来看,直流锅炉与汽包锅炉的主要不同点表现在燃水比例的变化,引起锅炉内工质储量的变化,从而改变各受热面积的比例。3.超临界机组在ccs控制方案上将负荷(主蒸汽流量)、汽温、汽压选择为需要调节的变量,将给水流量、燃烧率和汽轮机调门开度作为调节手段,因此该协调控制系统的被控对象为一个3输入3输出对象,3个输入分别为高调门开度u1、给水流量u2和总燃料量u3,3个输出分别为汽轮机功率y1、中间点温度y2和主蒸汽压力y3。根据《现代工程控制论》中的论述,该机组的ccs系统在汽轮机高压调门、给煤量、给水量的扰动下呈现一定的动态特性,如图1所示,并将该系统描述为式(2)所示的传递函数阵:[0004][0005]从优化识别的方法体系上来说,只要设定目标函数,是不必区分mimo系统或者miso系统或者siso系统类型的,都是寻求目标函数的最小值。但是mimo系统中各通道间存在相互耦合的特殊性,即系统的每个输入都对其它输出可能有影响,而所能测到的输出是多个输入共同作用的结果,因此在识别时,就要注意区分这种影响。图2列出了一种针对一个对象的两组输入数据和一组输出数据的模型。[0006]以图2为例,根据式(2)可知,输出y1与两个输入u1、u2的关系为[0007]y1=w11(s)u1 w21(s)u2ꢀꢀꢀꢀꢀꢀ(3)[0008]w11(s)与w21(s)为待识别的模型。识别时,如果两个输入u1、u2呈线性关系,即u1=ku2 b,k、b为常数,此时[0009]y1=[kw11(s) w21(s)]u2 bw11(s)=w2(s)u2 bw11(s)ꢀꢀꢀꢀꢀ(4-a)[0010][0011]由式(4-a)可知,由u2、y1的数据进行识别,识别结果w2(s)反映的是w11(s)与w21(s)的综合效应,无论w2(s)有多精确,也无法区分w11(s)与w21(s)在w2(s)中各自所占有的比重,因为这种占比在数学意义上有无穷多种。同样,由式(4-b)可知,u1、y1识别得到的结果也将有类似的结论。因此,针对多变量系统进行识别时,至少应该避免选择输入相关的数据段。[0012]同理,如果两个通道的传递函数是线性相关的,即[0013]w11(s)=kw21(s)ꢀꢀꢀꢀꢀ(5)[0014]将式(5)代入式(2),可得[0015]y1=w21(s)(ku1 u2)ꢀꢀꢀꢀꢀ(6)[0016]从式(6)不难看出,即使选择了u1和u2线性无关,只要w11(s)与w21(s)线性相关,那么,还是识别不出w11(s)与w21(s)。[0017]因此,为了避免遇到式(4)或式(6)的情形,则要求u1和u2、w11(s)与w21(s)均线性无关。如果选择简单模型建模,w11(s)与w21(s)则容易变成线性相关,而如果选择复杂模型,则能避开w11(s)与w21(s)的相关性,从而增加建模成功率,但需要很长的数据,这一分析说明了为什么难以根据运行数据将多变量系统建为简单模型类的原因,对于多变量系统,当下的大多数分析方式都选择了建立为复杂模型来进行研究。[0018]显然,使用全部的运行数据建立复杂模型来对超临界火力发电机组的运行状态进行分析,是一种低效率、不确定度高的方式,难以快速得到准确反映超临界火力发电机组运行工况的合适模型。但是经过上述分析,我们发现,运行数据是超临界火力发电机组mimo对象动态工况的实际表达,那么对动态工况的识别也就是对运行数据的适当分段提取和识别。如果能使用一种方法,将超临界火力发电机组整体运行数据中仅反映动态工况的一步数据段识别提取出来,即可排出杂质数据,精准建模,得到更为合适的模型。技术实现要素:[0019]针对现有技术中所存在的不足,本发明提供了一种基于大数据的超临界火电机组动态工况识别方法,其解决了现有技术中存在的使用超临界火力发电机组的全部运行数据建立复杂模型来进行动态工况研究,导致的低效率、不确定度高、难以得到准确模型的问题。[0020]根据本发明的实施例,一种基于大数据的超临界火电机组动态工况识别方法,包括如下步骤:[0021]s1、取w为某一固定正整数,以相对熵计算法构建dw序列;[0022]s2、对dw序列进行分段线性表示,记录每条直线段的左右端点坐标xl、xr;[0023]s3、记录dw序列的最小值和最大值,设最小值为dmin,最大值为dmax,计算dw序列的最大变化幅度dd=dmax-dmin;[0024]s4、取dw序列中的波峰段或波谷段,设为sw,同样记录该段序列中的最小值smin和最大值smin,并计算该波峰或波谷的最大变化幅度ds=smax-smin,当ds、dd满足一定数值关系时,则与该波峰段或波谷段左右端点坐标值xl、xr相同的数据段为所需要的动态工况段。[0025]进一步的,所述步骤s1包括如下的子步骤:[0026]s1.1、tsi wi-1=tsi w-1,当i=1时,tsi=0;[0027]s1.2、取时刻tsi至tsi wi-1时间段的运行数据si(tsi,tsi wi-1),计算该段数据的相对熵[0028][0029]其中p(x)、q(x)分别表示tsi至tsi wi-1时间段内过热器入口温度pi(k)、出口温度po(k)的概率密度,其x为温度值,x为x的取值空间,k=t0,t0 1,...,tn 1;[0030]s1.3、将i增加1、tsi增加m,即令i=i 1,tsi=tsi m,tsi wi-1=tsi w-1,如果tsi wi-1<n-w,转至子步骤s1.2,否则转至子步骤s1.3,其中m为某一固定正整数;[0031]子步骤s1.1~s1.3结束后将得到n-w个值,并构成序列[0032]优选的,s1步骤中w的取值范围是600~1200。[0033]优选的,s1.3步骤中m的取值范围是1~20。[0034]优选的,s2步骤中采用swab算法对dw序列进行分段线性表示。[0035]优选的,s4步骤中,当且ds》100时,则与该波峰段或波谷段左右端点坐标值xl、xr相同的数据段为动态工况段。[0036]本发明的技术原理为:动态工况是相对于静态工况而言的一种对运行数据的描述方式。静态工况情形下,运行数据是平稳的,只在很小的幅度内上下波动,如果忽略波动误差,基本可用一条直线近似。而动态工况情形下,上下波动的幅度较大,或者呈现出某种趋势性,已不能用一条直线进行近似,而需要用多条直线近似,而工况越复杂,需要的直线越多。本发明引入信息熵计算法来对超临界火电机组运行时数据的复杂度进行分析,信息熵是对复杂度的一种客观描述,采用信息熵的某种变体形式对复杂度进行度量,即可实现对工况的判断,最终将复杂度更高的动态工况从整体数据中识别出来。[0037]相比于现有技术,本发明具有如下有益效果:[0038]1、提高了对超临界火电机组运行时数据的识别能力,将大量数据中真正对应动态工况的数据段提取出来,便于生产和研究人员更为准确的建立起对应模型,进行分析,从而更清楚的了解超临界火电机组的运行状态。[0039]2、可无需专家参与而高效识别出不同动态工况的数据段,提高后续动态建模工作的成功概率。由于该方法不依赖经验法,不依赖对象的特定知识,而是基于客观的kullback-leibuleidivergence相对熵指标,可由程序自动执行,使得非专业人员也能高效提取到适合建模的数据段。[0040]3、有助于实现企业生产人员数据提取与建模研究人员数据建模工作的分工协作。工程实践中,数据提取工作往往由企业生产人员完成,数据建模工作由高校或科研院所的研究人员完成。如果采用经验法,当生产人员提取到的数据并不合适时,建模的研究人员可能难以判断,导致建模失败,继续要求生产人员提供新的数据,导致恶性循环,于是生产人员将直接提供大数据给建模研究人员,而建模研究人员可能因为缺乏经验,缺乏特定对象的知识,更加难以提取到适合建模的数据,使得建模工作难以顺利完成。而如果采用本发明公布的方法,生产人员可提取到合适的数据,而建模研究人员可专心建模理论与方法的研究,建立出品质优良的模型。附图说明[0041]图1为超临界机组扰动特性的示意图。[0042]图2为针对一组对象的2输入1输出系统的示意图。[0043]图3为ccs输入数据序列图,其中:u1:高调门阀位;u2:给水流量;u3:总燃料量。[0044]图4为ccs输出数据序列图,其中:y1:机组功率;y2:中间点温度;y3:主蒸汽压力。[0045]图5为曲线熵序列图,其中:dw:窗宽增量,ce:曲线熵。[0046]图6为kld序列图及转折点。[0047]图7建模的模型检验图,a、b、c、d依次为对比例、第18段、第29段、第30段,其中:实线:对象输出;虚线:模型输出。具体实施方式[0048]下面结合附图及实施例对本发明中的技术方案进一步说明。[0049]原始数据来源:[0050]本实施例所用的数据来自于《现代工程控制论》,作者韩璞,2017出版于中国电力出版社。其中data_step_io1.mat、data_step_io2.mat、data_step_io3.mat、data_step_io4.mat、data_step_io5.mat、data_step_iomat分别包含了前文中用到的u1、u2、u3、y1、y2、y3,该数据来源于dcs历史数据库记录的连续45小时时间段内机组正常运行情况下的数据,采样周期ts=10秒。为了便于观察,以上数据显示在图3、图4中。[0051]《现代工程控制论》中采用粒子群算法识别该数据的动态模型,结果如表1所示。[0052]表1某1000mw超超临界机组ccs系统(闭环运行时)动态模型[0053]table1dynamicalmodelofa1000mwultra-supercriticalunitccssystem[0054][0055]由图3、图4可见,机组运行在600~1000mw负荷工况范围内,既有负荷平稳段,也有负荷波动段,也有持续下降和持续波动段。在数据点8150、11450、13970开始的时间段内,负荷基本都在890mw附近波动,是相同的平稳负荷段,并分别到8991、12140、15770时间点进入了负荷变动段,由于每个数据点代表10秒钟,上述3个平稳段代表的时长分别为8410秒、6910秒、18000秒。有负荷快速变动段,如从5374点到5420点,不到500秒时间内负荷从743mw上升到800mw,增加了额定负荷的7%。最快的变动段出现在7193至7399时间段,升负荷率超过了额定负荷的6%/min。另外,在3011、7378、9471、10100、15830数据点,高压调门短时间内大幅开大,对应的发生了负荷的快速增加,在4000~6000数据段内,高压调门开度相对平稳,有小幅下降,但是给水量和给煤量都有明显增加。在8000~8820时间段内,负荷相对平稳在898mw,调门开度也相对平稳,但是给水流量呈下降趋势、给煤量呈上升趋势,给水量和给煤量变化趋势相反,通过以上初步考察可知,图3、图4的数据呈现出了多种变化特性,适合进行数据分段和建模研究。[0056]数据分段:[0057]由图2可知,本发明的分段方法只能根据一个对象的一组输入数据和一组输出数据进行计算。本实施例中优选的,选择总燃料量u3、实际功率y1数据对进行分段研究。[0058]参考《现代工程控制论》以计算机程序的形式实现相对熵的计算,从而得到dw序列的数值,本实施例中称为kld序列。在该程序中,首先选定计算kld序列初始窗口宽度为600,每次将窗口宽度增加1秒,计算不同窗口宽度下的kld序列的曲线熵值,300个曲线熵值及其线性逼近如图5,取转折点坐标为223,即最优窗口宽度为823。以最优窗口宽度823递推计算kld序列并进行线性分段,得到kld序列如图6所示,为了方便,图6中一并标注了主要转折点的坐标。[0059]考察图6中kld序列的形态,本实施例中主要将其归纳为如下几类:[0060](1)平缓段[0061]平缓段中kld序列要么被分为小倾角的直线或近似直线,要么只在较小的范围内小幅波动。途中个平缓段的左右端点为:[0062]sgmxl0=[1972,3197,4109,5818,9567];[0063]sgmxr0=[3196,4108,4781,6317,10250];[0064](2)上升段[0065]上升段中kld序列要么被分为倾角在0~90°之间的近似直线,要么是相同趋势的近似直线组成的倾角在0~90°之间的段,具体包括:[0066]sgmxl1=[1,4781,7244,8774,11760,12360,13660];[0067]sgmxr1=[987,5818,7979,9570,12360,12760,14670];[0068](3)下降段[0069]下降段中kld序列要么被分为倾角在-90°~0之间的近似直线,要么是相同趋势的近似直线组成的倾角在-90°~0之间的段,具体包括:[0070]sgmxl2=[987,6314,7979,10500,13240];[0071]sgmxr2=[1972,7244,8774,11760,13660];[0072](4)n形段,或者叫倒v形段,是由上升段接连一个下降段组成的段,具体包括:[0073]sgmxl3=[1,2000,4781,7244,8774];[0074]sgmxr3=[1972,4780,7243,8773,11760];[0075](5)u形段,也包括v形段,是由下降段接连一个上升段组成的段,具体包括:[0076]sgmxl4=[987,4109,6314,7979,9571,13240];[0077]sgmxr4=[3196,5818,7978,9570,12720,14670];[0078](6)m形段,连续两个n形段,具体包括:[0079]sgmxl5=[1,4781,7244,12360];[0080]sgmxr5=[4780,8744,11760,13660];[0081](7)w形段,连续两个v形段,具体包括:[0082]sgmxl6=[987,4109,6314,7979];[0083]sgmxr6=[5818,7979,9570,12720];[0084]当n、v、m、w形的左端或右段包括平缓段时,又可继续分为拖尾形n、v、m、w形段,此处不再单列。[0085]将上述各段依次组合在一起,得到待研究的分段组合:[0086]sgmxl=[sgmxl0,sgmxl1,sgmxl2,sgmxl3,sgmxl4,sgmxl5,sgmxl6];[0087]sgmxr=[sgmxr0,sgmxr1,sgmxr2,sgmxr3,sgmxr4,sgmxr5,sgmxr6];[0088]至此,本实施例已经得到各分段点坐标,每一分段均可以反映超临界火电机组运行中动态工况的数据情况,从而可以根据分段结果给研究人员在建模过程中提供数据。[0089]察看图6,可知第1(1972,3196)、9(8774,9570)、10(11760,12360)、16(10500,11760)、22(8774,11760)、23(987,3196)、29(1,4780)、30(4781,8744)共8段的在指标值及曲线趋势吻合程度等方面都比较理想。按时间顺序,上述8段依次为:29(1,4780)、23(987,3196)、1(1972,3196)、30(4781,8744)、9(8774,9570)、22(8774,11760)、16(10500,11760)、10(11760,12360)。[0090]察看上述8段涵盖的范围,第29段包括了第23段和第1段,而第23段又包括了第1段。第30段连接了第29段和第9段,而第22段报括了第9段和第16段,而第10段又分别是第22段和第16段的数据验证段,第30段的前1440个数据是第29段的数据验证段,故此,可以重点考察第29(1,4780)、30(4781,8744)、22(8774,11760)、10(11760,12360)。[0091]优化识别(建模):[0092]本实施例中选择将mimo看做多个miso(multi-inputsingleoutput)多输入单输出系统,对每个miso分别进行识别,模型结构与参数如表2所示。[0093]表2某1000mw超超临界机组ccs系统(闭环运行时)识别模型[0094]table2identificationmodelofa1000mwultra-supercriticalunitccssystem[0095][0096]针对每个数据段,本实施例选用式(7)所示的目标函数,选用表2所示的模型,采用cia算法进行优化识别,得到各段模型参数kij、tij如表3所示。[0097][0098]另外,采用平均相对误差和最大相对误差评价建模段的效果和预测段的效果,36个段的分段性能指标mre、mxre如表3所示。[0099]表3各段模型参数和分段性能指标[0100]table3modelparametersandperformanceindexofeachsegments[0101][0102]续表3[0103]continuedtable3[0104][0105]本实施例中采用《现代工程控制论》的对应建模处理方式作为对比,《现代工程控制论》中,研究者根据经验从上一段数据提取了前1500个数据,采用粒子群算法进行建模,得到的模型参数如表1所示,根据表1和《现代工程控制论》中相关内容可知:(1)所得到的模型在不同预测数据段的误差特性的区别很大,且基本是同一方向的偏差。从系统识别的经典理论可知,这种持续的单向偏差表明数据信息还没有得到充分利用,应该重新建模。(2)只选取了数据集对应本实施例中第1段的数据,而没有选第30、22、10段的数据,表明凭经验选取数据是很难充分有效利用数据的。(3)只选用了1~1500秒内的数据,而本实施例中提供的分段方法得到的数据段区间为第29(1,4780)段数据,表明凭经验选取数据时很难充分定位数据起止时间点。[0106]《现代工程控制论》种利用45小时的全部数据对建模结果进行了检验,做为对比,本实施例中选择第18、29、30、22、10段的模型参数进行检验,其中第18段的取数范围与对比例的范围非常接近,第29、30、22、10段在前文的分析中具有较好的局部效果,各段45小时时间范围内模型误差指标值如表4所示。[0107]表4性能指标对比:45小时数据[0108]table4comparisonsofperformanceindex:45hoursdata[0109][0110]由表4可见,第18、10、22、29、30段的指标均优于对比例《现代工程控制论》中的结果,其中第29段在对比例之后还包括了较长的数据段,而第30段与对比例的数据范围则不存在交集。为了更为直观的比较,本实施例中采用与对比例中一致的检验方法,将对比例和本实施例第18、29、30段的模型输出进行了计算,有关结果如图7a)b)c)d)所示,可见第29、30段中实线和虚线的差异度更小,说明模型表现出的模拟数据和实际数据更为接近,建模分析的效果明显较好。[0111]综上可知,本发明可以有效运用到真实的超临界火电机组运行数据中,从中筛选出合适的数据分段,从而优化识别、建模得到可以有效反应动态工况的模型。且本发明的模型相对现有技术具备更好的效果。从而使得本发明的识别方法可以成为一个有效的分析工具,实现对过程动态特性的的更细致分析。这一点正体现出数据分段的一个意义:为下一阶段的建模工作提供良好的基础,指出努力的方向,从而提高建模工作的效率。[0112]最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。当前第1页12当前第1页12

技术领域:

:,尤其涉及一种基于大数据的超临界火电机组动态工况识别方法。

背景技术:

::2.超临界机组采用直流锅炉,其协调控制系统(coordinatedcontrolsystem,ccs)是一个典型的mimo(multi-inputmulti-output)对象。国内外众多学者对火电机组协调控制系统建模及控制问题进行了广泛研究,从控制特性角度来看,直流锅炉与汽包锅炉的主要不同点表现在燃水比例的变化,引起锅炉内工质储量的变化,从而改变各受热面积的比例。3.超临界机组在ccs控制方案上将负荷(主蒸汽流量)、汽温、汽压选择为需要调节的变量,将给水流量、燃烧率和汽轮机调门开度作为调节手段,因此该协调控制系统的被控对象为一个3输入3输出对象,3个输入分别为高调门开度u1、给水流量u2和总燃料量u3,3个输出分别为汽轮机功率y1、中间点温度y2和主蒸汽压力y3。根据《现代工程控制论》中的论述,该机组的ccs系统在汽轮机高压调门、给煤量、给水量的扰动下呈现一定的动态特性,如图1所示,并将该系统描述为式(2)所示的传递函数阵:[0004][0005]从优化识别的方法体系上来说,只要设定目标函数,是不必区分mimo系统或者miso系统或者siso系统类型的,都是寻求目标函数的最小值。但是mimo系统中各通道间存在相互耦合的特殊性,即系统的每个输入都对其它输出可能有影响,而所能测到的输出是多个输入共同作用的结果,因此在识别时,就要注意区分这种影响。图2列出了一种针对一个对象的两组输入数据和一组输出数据的模型。[0006]以图2为例,根据式(2)可知,输出y1与两个输入u1、u2的关系为[0007]y1=w11(s)u1 w21(s)u2ꢀꢀꢀꢀꢀꢀ(3)[0008]w11(s)与w21(s)为待识别的模型。识别时,如果两个输入u1、u2呈线性关系,即u1=ku2 b,k、b为常数,此时[0009]y1=[kw11(s) w21(s)]u2 bw11(s)=w2(s)u2 bw11(s)ꢀꢀꢀꢀꢀ(4-a)[0010][0011]由式(4-a)可知,由u2、y1的数据进行识别,识别结果w2(s)反映的是w11(s)与w21(s)的综合效应,无论w2(s)有多精确,也无法区分w11(s)与w21(s)在w2(s)中各自所占有的比重,因为这种占比在数学意义上有无穷多种。同样,由式(4-b)可知,u1、y1识别得到的结果也将有类似的结论。因此,针对多变量系统进行识别时,至少应该避免选择输入相关的数据段。[0012]同理,如果两个通道的传递函数是线性相关的,即[0013]w11(s)=kw21(s)ꢀꢀꢀꢀꢀ(5)[0014]将式(5)代入式(2),可得[0015]y1=w21(s)(ku1 u2)ꢀꢀꢀꢀꢀ(6)[0016]从式(6)不难看出,即使选择了u1和u2线性无关,只要w11(s)与w21(s)线性相关,那么,还是识别不出w11(s)与w21(s)。[0017]因此,为了避免遇到式(4)或式(6)的情形,则要求u1和u2、w11(s)与w21(s)均线性无关。如果选择简单模型建模,w11(s)与w21(s)则容易变成线性相关,而如果选择复杂模型,则能避开w11(s)与w21(s)的相关性,从而增加建模成功率,但需要很长的数据,这一分析说明了为什么难以根据运行数据将多变量系统建为简单模型类的原因,对于多变量系统,当下的大多数分析方式都选择了建立为复杂模型来进行研究。[0018]显然,使用全部的运行数据建立复杂模型来对超临界火力发电机组的运行状态进行分析,是一种低效率、不确定度高的方式,难以快速得到准确反映超临界火力发电机组运行工况的合适模型。但是经过上述分析,我们发现,运行数据是超临界火力发电机组mimo对象动态工况的实际表达,那么对动态工况的识别也就是对运行数据的适当分段提取和识别。如果能使用一种方法,将超临界火力发电机组整体运行数据中仅反映动态工况的一步数据段识别提取出来,即可排出杂质数据,精准建模,得到更为合适的模型。技术实现要素:[0019]针对现有技术中所存在的不足,本发明提供了一种基于大数据的超临界火电机组动态工况识别方法,其解决了现有技术中存在的使用超临界火力发电机组的全部运行数据建立复杂模型来进行动态工况研究,导致的低效率、不确定度高、难以得到准确模型的问题。[0020]根据本发明的实施例,一种基于大数据的超临界火电机组动态工况识别方法,包括如下步骤:[0021]s1、取w为某一固定正整数,以相对熵计算法构建dw序列;[0022]s2、对dw序列进行分段线性表示,记录每条直线段的左右端点坐标xl、xr;[0023]s3、记录dw序列的最小值和最大值,设最小值为dmin,最大值为dmax,计算dw序列的最大变化幅度dd=dmax-dmin;[0024]s4、取dw序列中的波峰段或波谷段,设为sw,同样记录该段序列中的最小值smin和最大值smin,并计算该波峰或波谷的最大变化幅度ds=smax-smin,当ds、dd满足一定数值关系时,则与该波峰段或波谷段左右端点坐标值xl、xr相同的数据段为所需要的动态工况段。[0025]进一步的,所述步骤s1包括如下的子步骤:[0026]s1.1、tsi wi-1=tsi w-1,当i=1时,tsi=0;[0027]s1.2、取时刻tsi至tsi wi-1时间段的运行数据si(tsi,tsi wi-1),计算该段数据的相对熵[0028][0029]其中p(x)、q(x)分别表示tsi至tsi wi-1时间段内过热器入口温度pi(k)、出口温度po(k)的概率密度,其x为温度值,x为x的取值空间,k=t0,t0 1,...,tn 1;[0030]s1.3、将i增加1、tsi增加m,即令i=i 1,tsi=tsi m,tsi wi-1=tsi w-1,如果tsi wi-1<n-w,转至子步骤s1.2,否则转至子步骤s1.3,其中m为某一固定正整数;[0031]子步骤s1.1~s1.3结束后将得到n-w个值,并构成序列[0032]优选的,s1步骤中w的取值范围是600~1200。[0033]优选的,s1.3步骤中m的取值范围是1~20。[0034]优选的,s2步骤中采用swab算法对dw序列进行分段线性表示。[0035]优选的,s4步骤中,当且ds》100时,则与该波峰段或波谷段左右端点坐标值xl、xr相同的数据段为动态工况段。[0036]本发明的技术原理为:动态工况是相对于静态工况而言的一种对运行数据的描述方式。静态工况情形下,运行数据是平稳的,只在很小的幅度内上下波动,如果忽略波动误差,基本可用一条直线近似。而动态工况情形下,上下波动的幅度较大,或者呈现出某种趋势性,已不能用一条直线进行近似,而需要用多条直线近似,而工况越复杂,需要的直线越多。本发明引入信息熵计算法来对超临界火电机组运行时数据的复杂度进行分析,信息熵是对复杂度的一种客观描述,采用信息熵的某种变体形式对复杂度进行度量,即可实现对工况的判断,最终将复杂度更高的动态工况从整体数据中识别出来。[0037]相比于现有技术,本发明具有如下有益效果:[0038]1、提高了对超临界火电机组运行时数据的识别能力,将大量数据中真正对应动态工况的数据段提取出来,便于生产和研究人员更为准确的建立起对应模型,进行分析,从而更清楚的了解超临界火电机组的运行状态。[0039]2、可无需专家参与而高效识别出不同动态工况的数据段,提高后续动态建模工作的成功概率。由于该方法不依赖经验法,不依赖对象的特定知识,而是基于客观的kullback-leibuleidivergence相对熵指标,可由程序自动执行,使得非专业人员也能高效提取到适合建模的数据段。[0040]3、有助于实现企业生产人员数据提取与建模研究人员数据建模工作的分工协作。工程实践中,数据提取工作往往由企业生产人员完成,数据建模工作由高校或科研院所的研究人员完成。如果采用经验法,当生产人员提取到的数据并不合适时,建模的研究人员可能难以判断,导致建模失败,继续要求生产人员提供新的数据,导致恶性循环,于是生产人员将直接提供大数据给建模研究人员,而建模研究人员可能因为缺乏经验,缺乏特定对象的知识,更加难以提取到适合建模的数据,使得建模工作难以顺利完成。而如果采用本发明公布的方法,生产人员可提取到合适的数据,而建模研究人员可专心建模理论与方法的研究,建立出品质优良的模型。附图说明[0041]图1为超临界机组扰动特性的示意图。[0042]图2为针对一组对象的2输入1输出系统的示意图。[0043]图3为ccs输入数据序列图,其中:u1:高调门阀位;u2:给水流量;u3:总燃料量。[0044]图4为ccs输出数据序列图,其中:y1:机组功率;y2:中间点温度;y3:主蒸汽压力。[0045]图5为曲线熵序列图,其中:dw:窗宽增量,ce:曲线熵。[0046]图6为kld序列图及转折点。[0047]图7建模的模型检验图,a、b、c、d依次为对比例、第18段、第29段、第30段,其中:实线:对象输出;虚线:模型输出。具体实施方式[0048]下面结合附图及实施例对本发明中的技术方案进一步说明。[0049]原始数据来源:[0050]本实施例所用的数据来自于《现代工程控制论》,作者韩璞,2017出版于中国电力出版社。其中data_step_io1.mat、data_step_io2.mat、data_step_io3.mat、data_step_io4.mat、data_step_io5.mat、data_step_iomat分别包含了前文中用到的u1、u2、u3、y1、y2、y3,该数据来源于dcs历史数据库记录的连续45小时时间段内机组正常运行情况下的数据,采样周期ts=10秒。为了便于观察,以上数据显示在图3、图4中。[0051]《现代工程控制论》中采用粒子群算法识别该数据的动态模型,结果如表1所示。[0052]表1某1000mw超超临界机组ccs系统(闭环运行时)动态模型[0053]table1dynamicalmodelofa1000mwultra-supercriticalunitccssystem[0054][0055]由图3、图4可见,机组运行在600~1000mw负荷工况范围内,既有负荷平稳段,也有负荷波动段,也有持续下降和持续波动段。在数据点8150、11450、13970开始的时间段内,负荷基本都在890mw附近波动,是相同的平稳负荷段,并分别到8991、12140、15770时间点进入了负荷变动段,由于每个数据点代表10秒钟,上述3个平稳段代表的时长分别为8410秒、6910秒、18000秒。有负荷快速变动段,如从5374点到5420点,不到500秒时间内负荷从743mw上升到800mw,增加了额定负荷的7%。最快的变动段出现在7193至7399时间段,升负荷率超过了额定负荷的6%/min。另外,在3011、7378、9471、10100、15830数据点,高压调门短时间内大幅开大,对应的发生了负荷的快速增加,在4000~6000数据段内,高压调门开度相对平稳,有小幅下降,但是给水量和给煤量都有明显增加。在8000~8820时间段内,负荷相对平稳在898mw,调门开度也相对平稳,但是给水流量呈下降趋势、给煤量呈上升趋势,给水量和给煤量变化趋势相反,通过以上初步考察可知,图3、图4的数据呈现出了多种变化特性,适合进行数据分段和建模研究。[0056]数据分段:[0057]由图2可知,本发明的分段方法只能根据一个对象的一组输入数据和一组输出数据进行计算。本实施例中优选的,选择总燃料量u3、实际功率y1数据对进行分段研究。[0058]参考《现代工程控制论》以计算机程序的形式实现相对熵的计算,从而得到dw序列的数值,本实施例中称为kld序列。在该程序中,首先选定计算kld序列初始窗口宽度为600,每次将窗口宽度增加1秒,计算不同窗口宽度下的kld序列的曲线熵值,300个曲线熵值及其线性逼近如图5,取转折点坐标为223,即最优窗口宽度为823。以最优窗口宽度823递推计算kld序列并进行线性分段,得到kld序列如图6所示,为了方便,图6中一并标注了主要转折点的坐标。[0059]考察图6中kld序列的形态,本实施例中主要将其归纳为如下几类:[0060](1)平缓段[0061]平缓段中kld序列要么被分为小倾角的直线或近似直线,要么只在较小的范围内小幅波动。途中个平缓段的左右端点为:[0062]sgmxl0=[1972,3197,4109,5818,9567];[0063]sgmxr0=[3196,4108,4781,6317,10250];[0064](2)上升段[0065]上升段中kld序列要么被分为倾角在0~90°之间的近似直线,要么是相同趋势的近似直线组成的倾角在0~90°之间的段,具体包括:[0066]sgmxl1=[1,4781,7244,8774,11760,12360,13660];[0067]sgmxr1=[987,5818,7979,9570,12360,12760,14670];[0068](3)下降段[0069]下降段中kld序列要么被分为倾角在-90°~0之间的近似直线,要么是相同趋势的近似直线组成的倾角在-90°~0之间的段,具体包括:[0070]sgmxl2=[987,6314,7979,10500,13240];[0071]sgmxr2=[1972,7244,8774,11760,13660];[0072](4)n形段,或者叫倒v形段,是由上升段接连一个下降段组成的段,具体包括:[0073]sgmxl3=[1,2000,4781,7244,8774];[0074]sgmxr3=[1972,4780,7243,8773,11760];[0075](5)u形段,也包括v形段,是由下降段接连一个上升段组成的段,具体包括:[0076]sgmxl4=[987,4109,6314,7979,9571,13240];[0077]sgmxr4=[3196,5818,7978,9570,12720,14670];[0078](6)m形段,连续两个n形段,具体包括:[0079]sgmxl5=[1,4781,7244,12360];[0080]sgmxr5=[4780,8744,11760,13660];[0081](7)w形段,连续两个v形段,具体包括:[0082]sgmxl6=[987,4109,6314,7979];[0083]sgmxr6=[5818,7979,9570,12720];[0084]当n、v、m、w形的左端或右段包括平缓段时,又可继续分为拖尾形n、v、m、w形段,此处不再单列。[0085]将上述各段依次组合在一起,得到待研究的分段组合:[0086]sgmxl=[sgmxl0,sgmxl1,sgmxl2,sgmxl3,sgmxl4,sgmxl5,sgmxl6];[0087]sgmxr=[sgmxr0,sgmxr1,sgmxr2,sgmxr3,sgmxr4,sgmxr5,sgmxr6];[0088]至此,本实施例已经得到各分段点坐标,每一分段均可以反映超临界火电机组运行中动态工况的数据情况,从而可以根据分段结果给研究人员在建模过程中提供数据。[0089]察看图6,可知第1(1972,3196)、9(8774,9570)、10(11760,12360)、16(10500,11760)、22(8774,11760)、23(987,3196)、29(1,4780)、30(4781,8744)共8段的在指标值及曲线趋势吻合程度等方面都比较理想。按时间顺序,上述8段依次为:29(1,4780)、23(987,3196)、1(1972,3196)、30(4781,8744)、9(8774,9570)、22(8774,11760)、16(10500,11760)、10(11760,12360)。[0090]察看上述8段涵盖的范围,第29段包括了第23段和第1段,而第23段又包括了第1段。第30段连接了第29段和第9段,而第22段报括了第9段和第16段,而第10段又分别是第22段和第16段的数据验证段,第30段的前1440个数据是第29段的数据验证段,故此,可以重点考察第29(1,4780)、30(4781,8744)、22(8774,11760)、10(11760,12360)。[0091]优化识别(建模):[0092]本实施例中选择将mimo看做多个miso(multi-inputsingleoutput)多输入单输出系统,对每个miso分别进行识别,模型结构与参数如表2所示。[0093]表2某1000mw超超临界机组ccs系统(闭环运行时)识别模型[0094]table2identificationmodelofa1000mwultra-supercriticalunitccssystem[0095][0096]针对每个数据段,本实施例选用式(7)所示的目标函数,选用表2所示的模型,采用cia算法进行优化识别,得到各段模型参数kij、tij如表3所示。[0097][0098]另外,采用平均相对误差和最大相对误差评价建模段的效果和预测段的效果,36个段的分段性能指标mre、mxre如表3所示。[0099]表3各段模型参数和分段性能指标[0100]table3modelparametersandperformanceindexofeachsegments[0101][0102]续表3[0103]continuedtable3[0104][0105]本实施例中采用《现代工程控制论》的对应建模处理方式作为对比,《现代工程控制论》中,研究者根据经验从上一段数据提取了前1500个数据,采用粒子群算法进行建模,得到的模型参数如表1所示,根据表1和《现代工程控制论》中相关内容可知:(1)所得到的模型在不同预测数据段的误差特性的区别很大,且基本是同一方向的偏差。从系统识别的经典理论可知,这种持续的单向偏差表明数据信息还没有得到充分利用,应该重新建模。(2)只选取了数据集对应本实施例中第1段的数据,而没有选第30、22、10段的数据,表明凭经验选取数据是很难充分有效利用数据的。(3)只选用了1~1500秒内的数据,而本实施例中提供的分段方法得到的数据段区间为第29(1,4780)段数据,表明凭经验选取数据时很难充分定位数据起止时间点。[0106]《现代工程控制论》种利用45小时的全部数据对建模结果进行了检验,做为对比,本实施例中选择第18、29、30、22、10段的模型参数进行检验,其中第18段的取数范围与对比例的范围非常接近,第29、30、22、10段在前文的分析中具有较好的局部效果,各段45小时时间范围内模型误差指标值如表4所示。[0107]表4性能指标对比:45小时数据[0108]table4comparisonsofperformanceindex:45hoursdata[0109][0110]由表4可见,第18、10、22、29、30段的指标均优于对比例《现代工程控制论》中的结果,其中第29段在对比例之后还包括了较长的数据段,而第30段与对比例的数据范围则不存在交集。为了更为直观的比较,本实施例中采用与对比例中一致的检验方法,将对比例和本实施例第18、29、30段的模型输出进行了计算,有关结果如图7a)b)c)d)所示,可见第29、30段中实线和虚线的差异度更小,说明模型表现出的模拟数据和实际数据更为接近,建模分析的效果明显较好。[0111]综上可知,本发明可以有效运用到真实的超临界火电机组运行数据中,从中筛选出合适的数据分段,从而优化识别、建模得到可以有效反应动态工况的模型。且本发明的模型相对现有技术具备更好的效果。从而使得本发明的识别方法可以成为一个有效的分析工具,实现对过程动态特性的的更细致分析。这一点正体现出数据分段的一个意义:为下一阶段的建模工作提供良好的基础,指出努力的方向,从而提高建模工作的效率。[0112]最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。当前第1页12当前第1页12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。