1.本发明涉及一种铈锆-铝基氧化物催化材料及其制备方法,特别是涉及一种用于燃油车等尾气净化催化剂及其它工业用途催化剂制造的铈锆-铝基氧化物催化材料及其制备方法。

背景技术:

2.铈锆铝基氧化物催化材料是一类耐高温催化剂常用的催化材料,例如,用于汽油车尾气净化三元催化剂或三效催化剂(twc)制造,其中氧化铝(al2o3)作贵金属活性组分的载体材料;铈锆氧化物(ceo

2-zro2共溶体)既作载体又作储氧/释氧材料,当尾气中富氧时吸氧、贫氧时释氧以维持动态氧平衡扩大空/燃比窗口,使得氧化除去co、hc及还原去除nox的反应可同时发生,因此被认为是三元催化剂的关键材料。柴油车尾气净化氧化催化剂(doc)、燃油车颗粒过滤催化剂(dpf、gpf)等也用到铈锆铝基氧化物催化材料。此外,石油裂解催化剂、加氢催化剂等贵金属负载型催化剂也可用到铈锆铝基氧化物催化材料。氧化铝用于催化材料的热稳定性较高,依焙烧温度、时间不同比表面积大多为50~150m2/g,使用粒度为1~25μm;铈锆氧化物热稳定性较低,比表面积多为20~70m2/g,使用粒度为1~25μm。氧化铝与铈锆氧化物组成催化材料的型式主要有混合型、混溶型及混浸型三类。

3.混合型铈锆铝基氧化物催化材料是将氧化铝与铈锆氧化物微米颗粒混合而成,经负载贵金属(pt、pd、rh)、或分别负载贵金属后混合或分层涂覆制备催化剂,已广泛用于三元催化剂制造。如专利cn1032749(1989.05.10)公布了“无铑三元催化剂”;cn1413769(2003.04.30)公布了“汽车尾气三元催化剂及其制备方法”;cn1824384(2006.08.30)公布了“高性能低贵金属三效催化剂”;cn101161337(2008.04.16)公布了“一种三元催化剂及其制备方法”;cn101433846(2009.05.20)公布了“铈基复合氧化物负载贵金属三效催化剂及其制备方法”;cn102430403a(2012.05.02)公布了“一种低贵金属含量高效三元催化剂及其制备方法”;cn103143351a(2013.06.12)公布了“三元催化剂”;cn104254387a(2014.12.31,优先日2012.04.27)公布了“包含三元催化剂的过滤器基底”;cn104334255a(2015.02.04,优先日2012.06.06)公布了“三效催化剂体系”;cn107206358a(2017.09.26,优先日2015.02.06)公布了“三效催化剂及其在排气系统中的应用”;cn107107037a(2017.08.29,优先日2015.01.19)公布了“具有提高的老化稳定性的双层三效催化剂”;cn109153010a(2019.01.04,优先日2016.05.25)公布了“汽油发动机废气的净化用三元催化剂”;cn111491731a(2020.08.04,优先日2018.02.22)公布了“废气净化用三元催化剂”等。其中,铈锆氧化物占铈锆铝基氧化物催化材料的质量百分比在30~60wt%范围。

4.混溶型铈锆铝基氧化物催化材料是将铈盐、锆盐、铝盐混合溶液,经碱中和沉淀,再经洗涤、干燥、焙烧而成。如专利cn101094810(2007.12.26,优先日2004.12.30gb)公布了“用于汽车催化剂并包含氧化铝和氧化锆以及可选地氧化铈的复合氧化物”;cn1695798(2005.11.16)公布了“铈锆铝基储氧材料及其制备方法”;cn101745375a(2010.06.23)公布了“铈锆铝基复合氧化物材料及其制备方法”;cn102824904a(2012.12.19)公布了“铝铈锆

复合氧化物催化材料及其制备方法”;cn103619468a(2014.03.05,优先日2011.07.01ep)公布了“具有增强的热稳定性的氧化铈氧化锆氧化铝组合物”;cn104226295a(2014.12.24)公布了“铈锆铝复合氧化物、汽油车尾气三效催化剂以及它们的制备方法”;cn109569566a(2019.04.05)公布了“铈锆铝复合储氧材料及其制备方法”;cn110366445a(2019.10.22,优先日2016.12.23ep)公布了“用于机动车辆催化转化器的由铈、锆、铝和镧制成的抗老化混合氧化物”;cn110586145a(2019.12.20)公布了“一种高热稳定性的铈锆铝复合材料、制备方法及其应用”。其中,铈锆氧化物占铈锆铝基氧化物催化材料的质量百分比约在30~60wt%范围。

5.混浸型铈锆铝基氧化物催化材料是将氧化铝微米颗粒浸入铈盐、锆盐混合溶液,经碱中和沉淀、洗涤、干燥、焙烧,或直接干燥、焙烧而成。其中有部分铈、锆盐浸入氧化铝颗粒内孔,部分盐在颗粒之外,经碱中和后团聚为氢氧化物,焙烧后得到部分铈锆氧化物颗粒与含有部分铈锆氧化物的氧化铝颗粒的混合物。若用较浓的铈、锆盐溶液浸渍氧化铝,则有较多的铈、锆盐进入氧化铝颗粒内孔,部分盐在颗粒外,在干燥过程浓缩到饱和溶解度时团聚为颗粒,焙烧后仍得到部分铈锆氧化物颗粒与含有较多铈锆氧化物的氧化铝颗粒的混合物。此外,若用铈、锆硝酸盐,经焙烧后产生nox将引起污染。混浸型催化材料性能较差而不常使用。

6.上述混合型、混溶型、混浸型铈锆铝基氧化物催化材料的共同问题在于,若铈锆氧化物的用量低于约30wt%(氧化铝用量高于约70wt%),则有利于催化材料的耐热性能而不利于储氧/释氧作用,难以有效实现三元催化;若铈锆氧化物的用量高于约30wt%(氧化铝用量低于约70wt%),则有利于催化材料的储氧/释氧作用但不利于耐热性能,导致催化剂的耐久性能不足,即发生“鱼与熊掌不可兼得”。同时,催化材料均是微米颗粒,铈锆氧化物的大部分被包裹在微米颗粒内部,在使用时利用率低并难以起到快速储氧/释氧作用。目前国内外现有技术均难以解决这些问题,迫切需要技术创新。

技术实现要素:

7.本发明的目的在于弥补现有技术的不足,提出一种铈锆-铝基氧化物微纳米复合催化材料及其制备方法,用以解决上述“鱼与熊掌不可兼得”问题以及难以快速储氧/释氧问题。

8.为实现上述目的,本发明采取如下技术方案。

9.一种铈锆-铝基氧化物微纳米复合催化材料,是由铈锆氧化物纳米颗粒与活性氧化铝微米颗粒经纳米自组装组成,其中铈锆氧化物纳米颗粒分散、负载于活性氧化铝微米颗粒的外层表面,形成核壳结构型的颗粒状微纳米复合催化材料,以及涂覆于基体上的涂覆状微纳米复合催化材料,记为cezro@al2o3。

10.所述铈锆氧化物纳米颗粒的原料为水性分散纳米材料溶胶体,其中铈锆氧化物为纳米颗粒单晶体,纳米尺度为2~8nm,在溶胶体中的质量/体积百分含量为1.0~20%(w/v),记为ce

x

zr

1-x

o2,x=0.0~1.0。所述活性氧化铝为γ-al2o3、稀土氧化物稳定al2o3中的一种或一种以上组合,均为多晶体颗粒,粒度在0.1~25μm范围;在铈锆-铝基氧化物微纳米复合催化材料中,铈锆氧化物占复合催化材料的质量百分含量为1.0~30wt%,其中含有金属氧化物,包括ca、sr、ba、sc、y、la、pr、nd、sm氧化物中的一种或一种以上组合作为助剂,在催

化材料中的质量百分含量为0.0~20wt%。

11.铈锆-铝基氧化物微纳米复合催化材料的制备方法,包括下列步骤。

12.(1)制备微米颗粒氧化铝(al2o3),微米尺度为0.1~25μm,比表面积为50~200m2/g,其中含有金属氧化物助剂并占氧化物的质量百分含量为0.0~10wt%。

13.(2)合成水性分散铈锆氧化物纳米材料溶胶体,其中铈锆氧化物为纳米颗粒单晶体,纳米尺度为2~8nm,在溶胶体中的质量/体积百分含量为1.0~20%(w/v),记为ce

x

zr

1-x

o2,x=0.0~1.0;其中含有金属氧化物助剂并占氧化物的质量百分含量为0.0~10wt%。

14.(3)将由(1)制备的氧化铝微米颗粒材料与由(2)合成的水性分散铈锆氧化物纳米材料溶胶体混合生成浆料,经干燥、焙烧,得到颗粒状铈锆-铝基氧化物微纳米复合催化材料,其中铈锆氧化物占复合催化材料的质量百分含量为1.0~30wt%。

15.(4)将由(3)生成的浆料或将颗粒状铈锆-铝基氧化物微纳米复合催化材料经制浆后涂覆于基体上,经干燥、焙烧得到涂覆状铈锆-铝基氧化物微纳米复合催化材料,其中基体为堇青石蜂窝陶瓷基体或fecral蜂窝金属基体。

16.其中步骤(3)所述干燥是以1~10℃/min升温速率从室温升至120℃恒温1~3h,所述焙烧是在500~600℃恒温1~3h,然后降至室温;步骤(4)所述干燥是以1~10℃/min升温速率从室温升至500℃,所述焙烧是在500~1000℃范围恒温1~24h,然后降至室温,所述浆料中以金属氧化物总量计的固含量为30~50g/100ml,所述铈锆-铝基氧化物微纳米复合催化材料在基体上的涂覆量为50~300g/l。

17.依据上述一种铈锆-铝基氧化物微纳米复合催化材料及其制备方法,经负载贵金属pt、pd、rh、au、ir、ru中的一种或多种,用于燃油车、燃油通机尾气净化催化剂制造以及其它工业用途催化剂制造。

18.本发明与现有技术对比,具有下述有益效果。

19.在铈锆-铝基氧化物微纳米复合催化材料中,铈锆氧化物的用量低于30wt%,氧化铝用量高于70wt%,由于氧化铝的耐热性能大幅高于铈锆氧化物,因此可大幅提高催化材料的耐热性能,从而提高催化剂的耐久性能;另一方面,由于铈锆氧化物纳米颗粒分散负载于氧化铝微米颗粒的外层表面,其利用率大幅提高从而提高其储/释氧作用并起到快速储/释氧作用。由此解决了“鱼与熊掌不可兼得”问题,若用于汽油车尾气净化可有效实现三元催化并大幅提高催化剂的耐久性能。

附图说明

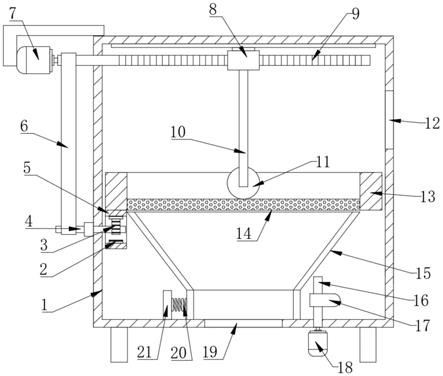

20.图1a)为本发明制备的铈锆-铝基氧化物微纳米复合催化材料示意图;b)为铈锆-铝基氧化物常规混合催化材料示意图。其中cezro为ce、zr及掺杂金属氧化物,alo为al及掺杂金属氧化物。

21.图2a)为本发明具体实施方式中实施例4制备的微纳米复合催化材料的光电子能谱(xps)图及其表面原子浓度;b)为对比例4制备的常规混合催化材料的光电子能谱(xps)图及其表面原子浓度。

22.图3a)是本发明具体实施方式中实施例5制备的微纳米复合催化材料的程序升温还原(tpr)图,b)为对比例5制备的常规混合催化材料的程序升温还原(tpr)图。

具体实施方式

23.以下通过具体实施方式并结合附图,对本发明所述铈锆-铝基氧化物微纳米复合催化材料及其制备方法做进一步说明。

24.一种铈锆-铝基氧化物微纳米复合催化材料,是由铈锆氧化物纳米颗粒与活性氧化铝微米颗粒经纳米自组装组成,其中铈锆氧化物纳米颗粒分散负载于活性氧化铝微米颗粒的外层表面,形成核壳结构型的颗粒状微纳米复合催化材料,以及涂覆于基体上的涂覆状微纳米复合催化材料,记为cezro@al2o3。其中氧化铝为多孔材料,可源于自行制备或取自市售商品,颗粒尺度d90(按质量计90wt%以上的颗粒尺度范围)为0.1~25μm,优选0.1~15μm,更优选0.5~10μm;比表面积(bet法)为50~200m2/g,优选600℃焙烧5h后100~180m2/g,更优选140~160m2/g。

25.氧化铝的制备已有较成熟的方法,比如沉淀法和胶溶法。沉淀法是用铝盐(如硝酸铝、三氯化铝)溶液与碱液(如氨水、氢氧化钠溶液)作用生成沉淀,经过滤、洗涤后制浆、干燥喷雾得到氧化铝前驱体粉末;胶溶法常用拟薄水铝石(alo(oh))加入酸(如稀硝酸)形成胶状,再配制成浆料经干燥喷雾得到氧化铝前驱体粉末。将粉末再经干燥于500℃左右焙烧得到γ-al2o3。为了得到较高比表面积的γ-al2o3,在喷雾浆料中加入一定量高聚物(如聚乙二醇、聚乙烯醇)可起造孔增加比表面积作用。γ-al2o3的比表面积随焙烧或使用温度的升高而快速下降,为了增加其热稳定性,可掺杂碱土或稀土氧化物如ca、sr、ba、sc、y、la、pr、nd、sm氧化物中的一种或一种以上组合作为助剂,含量为0.0~10wt%;优选较大原子量氧化物,更优选ba氧化物及la氧化物作为掺杂助剂,且在al2o3中的含量为1~8wt%,优选3~5wt%,得到热稳定氧化铝al2o3,在600℃焙烧5h后比表面积可达到140~160m2/g。此外,γ-al2o3或热稳定al2o3的颗粒粒度及形貌主要与干燥喷雾的条件有关,通过调节喷雾条件得到所需要的颗粒粒度及形貌。

26.如上述铈锆氧化物纳米颗粒的原料为水性分散纳米材料溶胶体,其中铈锆氧化物为纳米颗粒单晶体,纳米尺度为2~8nm,在溶胶体中的质量百分含量为1.0~20wt%,记为ce

x

zr

1-x

o2,x=0.0~1.0;其中含有金属氧化物,包括ca、sr、ba、sc、y、la、pr、nd、sm氧化物中的一种或一种以上组合作为助剂,在铈锆氧化物中质量百分含量为0.0~10wt%。

27.铈锆氧化物水性分散纳米材料溶胶体的合成方法,应用发明专利cn 104591275 b的方法并做进一步改进,包括下列步骤:(1)用ce及zr的无机盐类水溶液与无机碱类水溶液进行沉淀反应,制备ce-zr混合氢氧化物沉淀物;(2)将ce-zr混合氢氧化物沉淀物加热回流,制备ce-zr氢氧化物共溶体;(3)将ce-zr氢氧化物共溶体经过滤及洗涤,制备ce-zr氢氧化物水凝胶;(4)将ce-zr氢氧化物水凝胶与有机醇类、有机酸类、高聚物的水溶液混合,制备ce-zr氧化物合成浆料;(5)将ce-zr氧化物合成浆料加热并经一步水热合成,得到水介质分散铈锆氧化物纳米材料溶胶体,其中铈锆氧化物的质量百分含量为8~12wt%;(6)将溶胶体进一步蒸发浓缩,或加水稀释,得到铈锆氧化物在溶胶体中的质量百分含量为1.0~20wt%。

28.对指定组成ce

x

zr

1-x

o2(x=0.0~1.0)纳米材料的合成,配制ce与zr的无机盐类水溶液并混合,加水稀释至ce与zr离子总的物质的量浓度为0.2~2.0mol

·

l-1

,优选0.5~1.0mol

·

l-1

。配制无机碱类水溶液,依据ce盐及zr盐的量,所取无机碱类的物质的量使得沉淀反应终点的ph为7~8;无机碱类水溶液的体积与ce、zr的无机盐类水溶液体积相当,其物

质的量浓度为0.5~2.5mol

·

l-1

,优选1.0~2.0mol

·

l-1

。

29.在搅拌下将上述无机碱类水溶液与ce与zr的无机盐类水溶液进行沉淀反应,可采用正单滴定、反单滴定或并流滴定,滴定终点ph为7~10,优选ph为7~8。经过沉淀反应,得到ce-zr混合氢氧化物沉淀物悬浊液。在沉淀反应之前,取一定体积的过氧化氢加入上述ce及zr的无机盐类水溶液中,或加入无机碱类水溶液中,加入过氧化氢的物质的量为铈的物质的量的0.5~2.0倍,优选0.6~1.0倍,沉淀物呈棕黄色。

30.为了在水介质分散铈锆氧化物纳米材料中掺杂,将选择的掺杂金属的水溶性无机盐类加入ce及zr的无机盐类水溶液中,配制成混合水溶液,然后进行沉淀反应。掺杂金属包括ca、sr、ba、sc、y、la、pr、nd、sm中的一种或一种以上组合,优选sc、y、la、pr、nd、sm中的一种或一种以上组合,其氧化物占总氧化物的的质量百分含量为0.0~10wt%。

31.将上述沉淀反应得到的ce-zr混合氢氧化物沉淀物或掺杂m的混合氢氧化物沉淀物悬浊液于60℃加热搅拌,加入水溶性有机醇类与ce、zr混合氢氧化物沉淀物悬浊液混合,然后于搅拌下进行加热回流处理,加热回流温度为90~105℃,回流处理1~8h,优选2~5h,然后冷却至室温,得到ce-zr氢氧化物共溶体悬浊液。加入有机醇类的体积占混合液总体积的0~30%,加入有机醇类的量使得回流时的沸点温度不超过105℃。

32.将ce-zr氢氧化物共溶体悬浊液进行搅拌分散,然后进行过滤,过滤方式可用抽滤或压滤,以除去悬浊液中的无机杂质,并用纯水洗涤至中性,滤液ph值6.9~7.2。在最后一次过滤后,得到ce-zr氢氧化物水凝胶,并按ce与zr的组成不同保持确定的含水量。

33.在ce-zr氢氧化物水凝胶中加入水溶性有机醇类、有机酸类及高聚物,于室温~60℃范围恒温搅拌2~5h混合分散,以制备ce-zr氧化物合成浆料。其中加入有机醇类的量不超过ce-zr氧化物质量,优选不超过ce-zr氧化物质量的40%;加入高聚物的量不超过ce-zr氧化物质量,优选不超过ce-zr氧化物质量的30%;加入有机酸的量不超过ce-zr氧化物质量,优选不超过ce-zr氧化物质量的70%。通过有机醇类、有机酸类、高聚物的协同作用,有效分散ce-zr氧化物纳米颗粒,从而得到希望的合成效果。

34.由上述步骤制备的ce-zr混合氢氧化物沉淀物,ce-zr氢氧化物共溶体,ce-zr氢氧化物水凝胶,以及ce-zr氧化物合成浆料,都是前驱物,每一种前驱物的制备均影响合成结果,通过各制备步骤的协同作用,从而得到希望的合成效果。

35.将上述ce-zr氧化物合成浆料加热并搅拌,加热温度为室温~80℃,恒温1~5h,优选40~60℃,恒温2~4h,搅拌使得合成浆料充分混合。

36.一种水热合成方式,是将上述经加热、混合的ce-zr氧化物合成浆料置入水热釜中,升温至120~220℃范围恒温2~12h,优选在140~180℃范围恒温2~8h,得到水介质分散铈锆氧化物纳米材料。一种水热合成方式,是将上述ce-zr氧化物合成浆料置入水热釜中,以0.2~2℃/min的升温速率升温至120~200℃范围,恒温2~10h,优选以0.5~1.0℃/min的升温速率升温至140~180℃范围,恒温2~6h,得到水介质分散铈锆氧化物纳米材料。

37.由上述步骤得到的ce-zr混合氢氧化物沉淀物,ce-zr氢氧化物共溶体,ce-zr氢氧化物水凝胶,以及ce-zr氧化物合成浆料,都是前驱物,每一种前驱物的制备均影响合成结果,通过各制备步骤的协同作用以及与水热合成步骤的耦合作用,从而达到理想的合成效果。

38.根据上述具体实施方式,得到水介质分散ce

x

zr

1-x

o2纳米材料,其中ce

x

zr

1-x

o2的质

量(w/g)占纳米材料溶胶体体积(v/ml)的百分数为8~12%(w/v);优选地,可在适当温度,例如在60~90℃加热蒸发浓缩,或经抽真空方式浓缩,且在浓缩过程中ce

x

zr

1-x

o2纳米颗粒不发生聚沉,直至纳米材料溶胶体变成凝胶体,ce

x

zr

1-x

o2的质量百分含量可达到20%(w/v)以上;优选地,可用纯水例如用去离子水按任意比例稀释,且在稀释过程中ce

x

zr

1-x

o2纳米颗粒不发生聚沉,ce

x

zr

1-x

o2的质量百分含量可低于1%(w/v)以下。

39.为了制备颗粒状铈锆-铝基氧化物微纳米复合催化材料,将制备的氧化铝微米颗粒材料与合成的水性分散铈锆氧化物纳米材料溶胶体混合生成浆料,经干燥、焙烧,得到颗粒状铈锆-铝基氧化物微纳米复合催化材料。依据溶胶体中ce

x

zr

1-x

o2的质量百分含量及ce

x

zr

1-x

o2占催化材料的质量百分含量如1.0~30wt%配制并混合生成浆料;可采取将氧化铝于搅拌下加入溶胶体中,或在搅拌下将溶胶体加入氧化铝中,或在搅拌下同时加入氧化铝及溶胶体,得到面糊状浆料;将浆料经加热炒干干燥,加热温度30~90℃,优选40~80℃、更优选45~60℃,慢速炒干有利于纳米颗粒在微米载体颗粒表面均匀分散;然后置于烘箱中于90~150℃干燥1~5小时,优选100~130℃干燥2~3小时,经过筛后加热至500-1000℃焙烧1~5小时,得到颗粒状铈锆-铝基氧化物微纳米复合催化材料。

40.为了制备涂覆状铈锆-铝基氧化物微纳米复合催化材料,将制备的氧化铝微米颗粒材料与合成的水性分散铈锆氧化物纳米材料溶胶体混合生成浆料,或将颗粒状铈锆-铝基氧化物微纳米复合催化材料加入水中经乳化剪切或球磨方式生成浆料,浆料中以金属氧化物总量计的固含量为20~60g/100ml,优选30~50g/100ml;取堇青石蜂窝陶瓷基体或fecral蜂窝金属基体,将浆料涂覆于基体上,可用手工涂覆或机械涂覆或自动化涂覆,控制铈锆-铝基氧化物在基体上的涂覆量为50~300g/l,优选100~200g/l;将涂覆后的基体经以1~10℃/min升温速率从室温升至500℃进行干燥,然后升温至500~1000℃恒温1~24h焙烧,具体干燥、焙烧温度与时间根据具体应用确定;然后降至室温,得到涂覆状铈锆-铝基氧化物微纳米复合催化材料。

41.依据上述铈锆-铝基氧化物微纳米复合催化材料及其制备方法,经负载贵金属pt、pd、rh、au、ir、ru中的一种或多种,用于燃油车、燃油通机尾气净化催化剂制造以及其它工业用途催化剂制造。

42.一种实施方式是用于汽油车尾气净化三元催化剂,负载贵金属pt、pd、rh。取颗粒状铈锆-铝基氧化物微纳米复合催化材料,分别浸渍pt、pd、rh盐容易,经干燥,约500℃恒温焙烧1~3h,得到分别负载pt、pd、rh的催化剂;然后将pd催化剂制浆涂覆到堇青石蜂窝陶瓷基体上,经干燥、500℃恒温2~3h焙烧后得到第一层涂覆状催化剂;然后将pt、rh催化剂混合制浆涂覆到第一层涂覆状催化剂上,经干燥,550~600℃恒温2~3h焙烧后得到三元催化剂,pt、pd、rh的用量及各催化剂的涂覆量根据具体应用确定。由此制备的三元催化剂可有效发挥快速储/释氧作用并大幅提高催化剂的耐久性能。本实施方式也可用于摩托车、柴油车、燃气车及燃油通机尾气净化催化剂制造,贵金属的选用根据具体应用确定。

43.一种实施方式是用于航天火箭推进剂催化剂,负载贵金属ir。取颗粒状铈锆-铝基氧化物微纳米复合催化材料,浸渍ir盐容易,经干燥,约500℃恒温焙烧1~3h,得到负载ir的催化剂;然后将ir催化剂制浆涂覆到毫米颗粒载体上,经干燥、焙烧后得到涂覆状催化剂,可大幅节约ir用量从而节约成本。

44.用于石油化工、天然气化工、合成气化工、生物质化工、医药化工等领域用贵金属

负载型催化剂,均可使用锆-铝基氧化物微纳米复合催化材料,贵金属的选用根据具体应用确定。

45.具体实施例如下,实施例是对本发明具体实施方式的进一步说明,而非对本发明的限制,凡超越实施例的任何取代均属于本发明具体实施方式的范围。

46.对铈锆-铝基氧化物催化材料的性能检测主要有四种,即比表面积、储氧量、表面性能及还原性能检测。

47.比表面积反映催化材料分散贵金属的能力,在指定温度指定焙烧时间下,材料的比表面积越高分散贵金属效果越好。用低温n2吸附法(bet法)测试比表面积,样品过40~60目筛,称取0.2g样品置于测试管中,于300℃预处理3小时后装入氮气吸附仪测试。

48.储氧量反映铈锆-铝基氧化物催化材料的储氧/释氧能力。取样品0.200g置入石英管(管长820mm,内φ10),加热至500℃恒温,将反应气的氧化气(含o

2 1.0v%,余n2)与还原气(含co 2.0v%,余n2)以300ml min-1

流速交替流经反应管,每隔3.0min切换取还原气用气相色谱仪分离并转化为甲烷后经fid检测co2的量;反应气连续交替循环三遍取测试平均值,以测得的co2的量计算储氧量。

49.表面性能包括表面形貌及表面元素浓度,涂覆状催化材料表面形貌可用扫描电镜(sem)观测,表面元素浓度用光电子能谱(xps)测试,对铈锆-铝基氧化物催化材料,表面铈浓度愈高表明快速储/释氧性能愈好。

50.还原性能反映铈锆-铝基氧化物催化材料中ce

4

还原为ce

3

的性能,还原温度较低反映低温还原性能较好,采用程序升温还原(tpr)法测试。

51.实施例1

52.按胶溶法制备氧化铝,其中掺杂bao、la2o3,占氧化物总质量的含量各为2wt%、3wt%,经600℃焙烧5h后,比表面积为152m2·

g-1

,粒度d90为0.1~16μm,记为al2o3。

53.合成水性分散ce

0.6

zr

0.4

o2纳米材料溶胶体,纳米粒度为5.2nm,ce

0.6

zr

0.4

o2的质量/体积百分含量为10.0%(w/v),其中掺杂y2o3、la2o3,含量各为0.2%(w/v)、0.3%(w/v),金属氧化物记为cezro。

54.取溶胶体50ml及氧化铝12.25g,在搅拌下混合溶胶体与al2o3成浆料,其中金属氧化物固含量约为33%(w/v),将浆料于60℃下加热炒干干燥,然后置于烘箱中120℃干燥3小时,过筛获得40~60目样品,将样品于室温升温至600℃焙烧5小时,及室温升温至1000℃焙烧5小时,得到颗粒状铈锆-铝基氧化物微纳米复合催化材料,cezro与al2o3的质量比为30∣70,测定比表面积及储氧量列入表一。

55.实施例2

56.制备方法同实施例1,取溶胶体50ml,氧化铝21.00g,制备浆料中金属氧化物固含量约为47%(w/v);得到cezro与al2o3的质量比为20∣80,测定比表面积及储氧量列入表一。

57.实施例3

58.制备方法同实施例1,取溶胶体50ml,氧化铝47.25g,溶胶体中加入去离子水43ml稀释后与氧化铝制浆,金属氧化物固含量约为50%(w/v);得到cezro与al2o3的质量比为10∣90,测定比表面积及储氧量列入表一。

59.对比例1

60.氧化铝的制备同实施例1。常规微米颗粒储氧材料ce

0.6

zr

0.4

o2的制备用共沉淀法,

将ce、zr盐的混合溶液(加适量h2o2)经与碱液(氨溶液)并流滴定生成沉淀物,经过滤、洗涤至中性,加入高聚物造孔剂后制浆、干燥喷雾得到前驱体粉末;将粉末再经干燥、分解高聚物后于600℃焙烧5h得到微米颗粒ce

0.6

zr

0.4

o2,其中掺杂y2o3、la2o3,占ce

0.6

zr

0.4

o2的含量各为2wt%、3wt%,比表面积为74.6m2·

g-1

,储氧量为205μmol o2·

g-1

,粒度d90为0.1~14μm;金属氧化物记为cezro。

61.取al2o312.5g,cezro12.5g,加入去离子水搅拌成浆料,金属氧化物固含量约为50%(w/v),将浆料于60℃下加热炒干干燥,然后置于烘箱中于120℃干燥3小时,过筛获得40~60目样品,将样品于室温升温至600℃焙烧5小时,及室温升温至1000℃焙烧5小时,得到颗粒状铈锆-铝基氧化物微微米混合催化材料,其中cezro与al2o3的质量比为50∣50,测定比表面积及储氧量列入表一。

62.对比例2

63.制备方法同对比例1,其中cezro与al2o3的质量比为40∣60,测定比表面积及储氧量列入表一。

64.对比例3

65.制备方法同对比例1,其中cezro与al2o3的质量比为30∣70,测定比表面积及储氧量列入表一。

66.表一

[0067][0068]

结果表明,经600℃焙烧5h,实施例1比表面积比对比例1高于27.1%且储氧量高32.7%;经1000℃焙烧5h,实施例1比表面积比对比例1高32.3%且储氧量高于35.1%,因此微纳米复合催化材料的热稳性能及储氧性能大幅高于微微米混合催化材料。

[0069]

实施例4

[0070]

合成水性分散ce

0.6

zr

0.4

o2纳米材料溶胶体,其中ce

0.6

zr

0.4

o2的质量/体积百分含量为8.8%(w/v),la2o3含量为0.44%(w/v)。取溶胶体50ml,市售商品氧化铝(含al2o

3 95wt%,余la、pr)26.2g,溶胶体中金属氧化物与氧化铝质量比为15∣85;溶胶体中加入去离子水20ml稀释后与氧化铝混合制浆,金属氧化物固含量约为40%(w/v);取400孔堇青石蜂窝陶瓷基体,将浆料涂覆于基体上,涂覆量约为120g/l,将涂覆后的基体以3℃/min升温速率从室温升至600℃恒温焙烧2h,得到涂覆状铈锆-铝基氧化物微纳米复合催化材料,其中ceo2含量9.7wt%。取涂覆状基体4

×

4mm一片,进行光电子能谱(xps)分析,结果见附图2a),表面ce质量浓度为20.46%。

[0071]

对比例4

[0072]

取市售商品储氧材料(含ceo

2 33wt%、zro

2 62wt%、余la、nd)15.0g,市售商品氧化铝(含al2o

3 95wt%,余la、pr)15.0g,质量比为50∣50,加入去离子水混合制浆,金属氧化物固含量约为40%(w/v);取400孔堇青石蜂窝陶瓷基体,将浆料涂覆于基体上,涂覆量约120g/l,将涂覆后的基体以3℃/min升温速率从室温升至600℃恒温焙烧2h,得到涂覆状铈锆-铝基氧化物微微米混合催化材料,其中ceo2含量16.5wt%。取涂覆状基体4

×

4mm一片,进行光电子能谱(xps)分析,结果见附图2b),表面ce质量浓度为15.67%。

[0073]

微纳米复合催化材料ceo2含量比混合催化材料低41.2%,而表面ce质量浓度高于31.4%,表明微纳米复合催化材料形成核壳结构型cezro@al2o3,al2o3含量与表面ce质量浓度均大幅提高,因此材料的储氧量、快速储/释氧作用及热稳定性能均得以大幅提高或增强。

[0074]

实施例5

[0075]

取实施例1中600℃焙烧5小时颗粒状铈锆-铝基氧化物微纳米复合催化材料,进行程序升温还原(tpr)测试,结果见附图3a),开始还原温度较低,还原峰温573℃,且峰型较窄,表明低温还原性能较好并有利于快速储/释氧作用。

[0076]

对比例5

[0077]

取对比例1中600℃焙烧5小时颗粒状铈锆-铝基氧化物微微米混合催化材料,进行程序升温还原(tpr)测试,结果见附图3b),开始还原温度较高,还原峰温622℃,且峰型较宽,表明低温还原性能较差。

[0078]

本发明所有测试数据不与任何公开的专利、论文数据或其它文献数据作比较。因测试同一指标,在不同实验室用不同测试方法、或测试方法相同而测试条件不同、或测试条件相同而样品处理条件不同,测试结果都将产生很大差异;即使在同一实验室,用同一测试方法及测试条件测试同一样品,而因不同人员操作也会产生较大误差。

[0079]

本发明的制备方法易于进行工业放大,在放大过程中做出的工艺改变不构成实质性创新,因此仍属于本发明权利要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。