1.本发明涉及建筑施工技术领域,尤其涉及一种基坑封底的施工方法。

背景技术:

2.现有技术中,深基坑工程为解决承压水突涌问题,一般会采用坑底注浆加固的方法。坑底注浆加固即一次性向坑底注浆从而形成水平封底。

3.但是,坑底注浆加固存在以下缺点:对于深度较深的基坑,注浆质量难以保证,封底存在漏水风险。

4.因此,亟需一种基坑封底的施工方法来解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种基坑封底的施工方法,以解决现有技术中存在的基坑封底存在漏水风险的技术问题。

6.如上构思,本发明所采用的技术方案是:

7.一种基坑封底的施工方法,包括以下步骤:

8.s1、施工围护结构;

9.s2、进行一期桩的成桩施工:采用一期灌浆管向基坑底部喷射注浆喷射膨润土浆液或水泥系浆液,并在基坑底部形成第一泥浆柱,所述第一泥浆柱形成所述一期桩;

10.s3、采用一期混凝土管向所述一期桩内灌注混凝土,同时所述一期桩的泥浆自所述一期灌浆管的排泥管排出,占据所述一期桩空间的混凝土能够凝固形成一级混凝土封底。

11.可选地,所述基坑封底的施工方法还包括以下步骤:

12.s4、进行二期桩的成桩施工:采用二期灌浆管向基坑底部喷射注浆喷射膨润土浆液或水泥系浆液,并在基坑底部形成第二泥浆柱,所述第二泥浆柱形成所述二期桩,每一所述二期桩至少与一个所述一期桩在空间上存在重合部分;

13.s5、采用二期混凝土管向所述二期桩内灌注混凝土,同时所述二期桩的泥浆自所述二期灌浆管的排泥管排出,占据所述一期桩空间的混凝土和占据所述二期桩空间的混凝土间无间隙且能够凝固形成终极混凝土封底,所述围护结构的下端与所述终极混凝土封底连接。

14.可选地,在步骤s1前,还需要执行以下步骤:

15.s0、计算所述终极混凝土封底的厚度。

16.可选地,所述步骤s2包括:

17.s21、对所述第一泥浆柱的位置进行设计;

18.s22、依据所述第一泥浆柱的位置进行所述一期桩的所述一期灌浆管的引孔施工;

19.s23、下放所述一期灌浆管;

20.s24、采用所述一期灌浆管高压喷射注浆喷射膨润土浆液或水泥系浆液以形成所

述第一泥浆柱。

21.可选地,所述步骤s2和所述步骤s3之间还包括:

22.s31、依据所述第一泥浆柱的位置进行所述一期桩的所述一期混凝土管的引孔施工;

23.s32、下放所述一期混凝土管。

24.可选地,所述步骤s4包括:

25.s41、对所述第二泥浆柱的位置进行设计;

26.s42、依据所述第二泥浆柱的位置进行所述二期桩的所述二期灌浆管的引孔施工;

27.s43、下放所述二期灌浆管;

28.s44、采用所述二期灌浆管高压喷射注浆喷射膨润土浆液或水泥系浆液以形成所述第二泥浆柱。

29.可选地,所述步骤s4和所述步骤s5之间还包括:

30.s51、依据所述第二泥浆柱的位置进行所述二期桩的所述二期混凝土管的引孔施工;

31.s52、下放所述二期混凝土管。

32.可选地,任意相邻的两个所述一期桩之间存在一个所述二期桩,相邻的所述一期桩和所述二期桩的搭接长度不小于1000mm。

33.可选地,所述注浆喷射膨润土浆液中,膨润土掺量为360kg/m3;所述水泥系浆液中,水泥掺量为360kg/m3。

34.可选地,所述二期桩的轴向尺寸大于所述一期桩的轴向尺寸,且所述二期桩的底面深度大于所述一期桩的底面深度。

35.本发明提出的基坑封底的施工方法,在基坑开挖前完成封底。通过进行一期桩的成桩施工,相当于在待开挖基坑土体的土体内冲击出一级混凝土封底的浇筑空间,保证一级混凝土封底能够更好地成型;一期桩的泥浆呈流动态,当一期混凝土管向一期桩内灌注混凝土时,一期桩的泥浆自一期灌浆管的排泥管排出以为混凝土腾出空间,最终混凝土将注浆喷射膨润土浆液或者水泥系浆液置换出来,占据一期桩空间的混凝土能够凝固形成一级混凝土封底。一级混凝土封底能够避免漏水风险。同时一级混凝土封底能够起到抗坑底隆起的作用,进而可以减小维护结构的深度,节约成本;且一级混凝土封底还能够减小基坑开挖引起的周边地面沉降。待一级混凝土封底达到设计结构强度后再进行基坑开挖。

附图说明

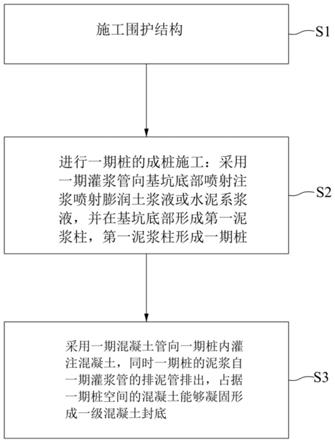

36.图1是本发明实施例一提供的基坑封底的施工方法的流程图;

37.图2是本发明实施例二提供的施工围护结构时的俯视图;

38.图3是本发明实施例二提供的理论上一期桩和二期桩的平面分布示意图;

39.图4是本发明实施例二提供的一期桩施工完成后的剖视图;

40.图5是本发明实施例二提供的一期桩和二期桩的引孔位置分布示意图;

41.图6是本发明实施例二提供的理论上一期桩和二期桩的引孔分布示意的剖视图;

42.图7是本发明实施例二提供的理论上一期桩和二期桩的位置分布示意图;

43.图8是本发明实施例二提供的终极混凝土封底形成后的示意图。

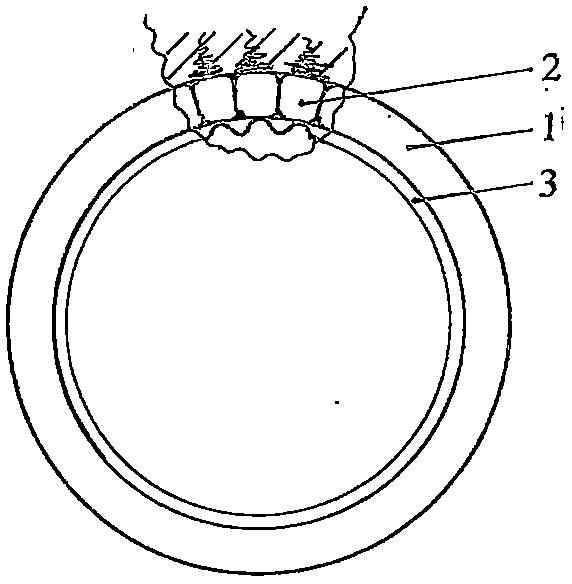

44.图中:

45.1、围护结构;

46.2、一期桩;21、一期灌浆管;22、一期混凝土管;

47.3、二期桩;31、二期灌浆管;32、二期混凝土管;

48.4、待开挖基坑土体;

49.5、终极混凝土封底。

具体实施方式

50.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

51.实施例一

52.参见图1,本实施例提供一种基坑封底的施工方法,其包括以下步骤:

53.s1、施工围护结构1;

54.s2、进行一期桩2的成桩施工:采用一期灌浆管21向基坑底部喷射注浆喷射膨润土浆液或水泥系浆液,并在基坑底部形成第一泥浆柱,第一泥浆柱形成一期桩2;具体地,本实施例中,一期桩2呈阵列分布;

55.s3、采用一期混凝土管22向一期桩2内灌注混凝土,同时一期桩2的泥浆自一期灌浆管21的排泥管排出,占据一期桩2空间的混凝土能够凝固形成一级混凝土封底。

56.本实施例提供的基坑封底的施工方法,先在待开挖基坑土体4上施工围护结构1以隔断承压水层,然后采用一期灌浆管21向基坑底部喷射注浆喷射膨润土浆液或水泥系浆液,并在基坑底部形成第一泥浆柱,第一泥浆柱形成一期桩2,接着采用一期混凝土管22向一期桩2内灌注混凝土,同时一期桩2的泥浆自一期灌浆管21的排泥管排出,占据一期桩2空间的混凝土能够凝固形成一级混凝土封底。

57.可以理解的是,本实施例中,相邻的两个一期桩2无间隙,且理论上相邻的两个一期桩2的径向重合尺寸的最大值为1000mm。以保证每一一期桩2在灌注完混凝土后能够形成无间隙的一级混凝土封底。

58.本实施例中,在基坑开挖前完成封底。通过进行一期桩2的成桩施工,相当于在待开挖基坑土体4的土体内冲击出一级混凝土封底的浇筑空间,保证一级混凝土封底能够更好地成型;一期桩2的泥浆呈流动态,当一期混凝土管22向一期桩2内灌注混凝土时,一期桩2的泥浆自一期灌浆管21的排泥管排出以为混凝土腾出空间,最终混凝土将注浆喷射膨润土浆液或水泥系浆液置换出来,占据一期桩2空间的混凝土能够凝固形成一级混凝土封底。一级混凝土封底达到设计结构强度后再进行基坑开挖。

59.一级混凝土封底能够避免漏水风险。同时一级混凝土封底能够起到坑底隆起的作用,进而能够减小维护结构的深度,节约施工成本;且一级混凝土封底还能够减小基坑开挖引起的周边地面沉降。

60.实施例二

61.参见图2-图8,本实施例提供一种基坑封底的施工方法,其包括以下步骤:

62.s0、计算终极混凝土封底5的厚度;具体地,依据强度和抗浮要求计算终极混凝土封底5的厚度;

63.s1、施工围护结构1;

64.s2、进行一期桩2的成桩施工:采用一期灌浆管21向基坑底部喷射注浆喷射膨润土浆液或水泥系浆液,并在基坑底部形成第一泥浆柱,第一泥浆柱形成一期桩2;

65.s3、采用一期混凝土管22向一期桩2内灌注混凝土,同时一期桩2的泥浆自一期灌浆管21的排泥管排出,占据一期桩2空间的混凝土能够凝固形成一级混凝土封底;

66.s4、进行二期桩3的成桩施工:采用二期灌浆管31向基坑底部喷射注浆喷射膨润土浆液或水泥系浆液,并在基坑底部形成第二泥浆柱,第二泥浆柱形成二期桩3,每一二期桩3与一个一期桩2在空间上存在部分重合部分;具体地,本实施例中,二期桩3呈阵列分布;

67.s5、采用二期混凝土管32向二期桩3内灌注混凝土,同时二期桩3的泥浆自二期灌浆管31的排泥管排出,占据一期桩2空间的混凝土和占据二期桩3空间的混凝土间无间隙且能够凝固形成终极混凝土封底5,围护结构1的下端与终极混凝土封底5连接。

68.需要说明的是,本实施例中,相邻的两个一期桩2之间存在距离,以预留二期桩3的施工空间。也即,相邻的两个一期桩2互不干涉。

69.本实施例提供的基坑封底的施工方法,增加了二期施工,也即在施工一期桩2时,使得相邻的两个一期桩2之间存在距离,避免相邻的两个第一泥浆柱之间发生干涉,从而使得每一一期桩2的成型质量良好。待一期桩2内的混凝土凝固后也即一级混凝土封底形成后,进行二期桩3的成桩施工以冲击开相邻的两个一期桩2之间的土体,也即注浆喷射膨润土浆液或水泥系浆液不会冲击一期桩2内的混凝土而只会冲击土体,二期桩3将一级混凝土封底之间的土体冲击开,在向二期桩3内灌注混凝土后形成终极混凝土封底5,终极混凝土封底5无间隙,防漏水性能良好。

70.本实施例中,在基坑开挖前完成封底。通过一期桩2的成桩施工并灌注混凝土和二期桩3的成桩施工并灌注混凝土,最终形成无间隙的终极混凝土封底5。围护结构1的下端与终极混凝土封底5连接,使得围护结构1与终极混凝土封底5形成一个整体,减小了围护结构1所需的嵌固深度,从而降低了围护结构1的施工成本。有效解决了基坑及围护结构1的稳定性和止水问题,提高了基坑开挖的安全性,减轻了对周边环境的影响,节约了人力、物力和时间成本。

71.终极混凝土封底5能够避免漏水风险;同时终极混凝土封底5能够起到坑底隆起的作用,进而能够减小维护结构的深度,节约施工成本;且一级混凝土封底还能够减小基坑开挖引起的周边地面沉降。

72.当终极混凝土封底5的强度达到设计要求后,进行基坑开挖作业。

73.具体地,本实施例中,一期桩2呈阵列分布且二期桩3也呈阵列分布,任意相邻的两个一期桩2之间存在一个二期桩3,相邻的一期桩2和二期桩3的搭接的最大长度不小于1000mm。具体地,一期桩2和二期桩3的截面均为圆形。优选地,二期桩3的轴向尺寸大于一期桩2的轴向尺寸,且二期桩3的底面深度大于一期桩2的底面深度。

74.参见图3,沿图3中的横向和竖向,任意相邻的两个一期桩2之间存在一个二期桩3。可选地,注浆喷射膨润土浆液中,膨润土掺量为360kg/m3;水泥系浆液中,水泥掺量为360kg/m3。

75.具体地,本实施例中,步骤s2包括:

76.s21、对第一泥浆柱的位置进行设计;

77.s22、依据第一泥浆柱的位置进行一期桩2的一期灌浆管21的引孔施工;具体地,采用钻机先行引孔至基坑底部设计深度;

78.s23、下放一期灌浆管21;可选地,一期灌浆管21的直径为250mm;

79.s24、采用一期灌浆管21高压喷射注浆喷射膨润土浆液或水泥系浆液以形成第一泥浆柱,第一泥浆柱形成一期桩2,以抵抗水土压力;具体地,一期桩2的桩径为3000mm;具体地,本实施例中,相邻的两个一期桩2之间存在间隙。

80.具体地,步骤s2和步骤s3之间还包括:

81.s31、依据第一泥浆柱的位置进行一期桩2的一期混凝土管22的引孔施工;

82.s32、下放一期混凝土管22;可选地,一期混凝土管22的引孔孔径为300mm,一期混凝土管22的管径为250mm。

83.具体地,本实施例中,步骤s4包括:

84.s41、对第二泥浆柱的位置进行设计;

85.s42、依据第二泥浆柱的位置进行二期桩3的二期灌浆管31的引孔施工;

86.s43、下放二期灌浆管31;可选地,期灌浆管31的直径为250mm;

87.s44、采用二期灌浆管31高压喷射注浆喷射膨润土浆液或水泥系浆液以形成第二泥浆柱。

88.进一步地,本实施例中,步骤s4和步骤s5之间还包括:

89.s51、依据第二泥浆柱的位置进行二期桩3的二期混凝土管32的引孔施工;

90.s52、下放二期混凝土管32;可选地,二期混凝土管32的引孔孔径为300mm,二期混凝土管32的管径为250mm。

91.需要说明的是,在进行二期混凝土管32的引孔施工时,需要控制二期混凝土管32的引孔避开原一期桩2的位置。

92.以上实施方式只是阐述了本发明的基本原理和特性,本发明不受上述实施方式限制,在不脱离本发明精神和范围的前提下,本发明还有各种变化和改变,这些变化和改变都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。