一种多层pcb叠板信息提取和层次防呆检测方法

技术领域

1.本发明涉及pcb叠板检测技术领域,特别是涉及一种多层pcb叠板信息提取和层次防呆检测方法。

背景技术:

2.pre-preg是pcb的薄片绝缘材料,pre-preg在被层压前为半固化片,又称预浸材料,主要用于多层pcb的内层导电图形的粘合材料及绝缘材料。在pre-preg被层压后,半固化的环氧树脂被挤压开来,开始流动并凝固,将多层pcb粘合在一起,形成一层可靠的绝缘体。

3.core则是制作多层pcb的基础材料,core又称之为芯板,具有一定的硬度及厚度,并且双面包铜;所以多层pcb其实就是core与pre-preg压合而成的产物。

4.随着全球电子行业的不断发展,智能手机、电脑、电视朝着轻薄化、集成化、智能化方向稳步发展,内部所使用的多层pcb也逐步需要更高的集成度、更复杂的生产工艺及更加高效的堆叠工艺,pcb产品也从简单的多层板向hdi(高密度互连板)、高层电路板(10层以上)等高端产品发展;由于芯板(core)层数越来越多,因此针对于多层pcb堆叠质量要求越来越高,多层pcb所使用的芯板(core)层次数量也越来越多,在实际生产过程中很容易出现芯板(core)叠板次序及错误使用的情况发生,因此如何高效精准的监控生产中芯板(core)叠板的次序正确,及时获取芯板(core)信息防止芯板(core)使用错误,成为多层pcb制程控制的关键要素。

技术实现要素:

5.本发明目的就是针对现有技术中的不足,提供一种多层pcb叠板信息提取和层次防呆检测方法,避免高层电路板在实际生产过程中出现的core叠板次序错误及使用错误的发生,为实现以上目的,本发明通过以下技术方案予以实现:

6.一种多层pcb叠板信息提取和层次防呆检测方法,包括以下步骤:

7.s1、设置多层pcb叠板的堆叠次序;

8.s2、依据多层pcb叠板的堆叠次序生成堆叠检测模型;

9.s3、将堆叠检测模型导入至堆叠系统检测主机中;

10.s4、堆叠系统检测主机根据堆叠检测模型自动生成每层板的检测步骤;

11.s5、根据步骤s4中的检测步骤,利用智能相机采集每层板的图像后进行堆叠次序检测;

12.s6、堆叠次序检测完成后,智能相机通过网络将检测结果发送至堆叠系统检测主机,并根据历史检测数据检查堆叠生产后的多层pcb叠板信息。

13.优选的,所述步骤s1中多层pcb叠板的堆叠次序的具体实施方式为:在多层pcb的最下层首先堆叠一层底层铜箔,在底层铜箔上端依次堆叠编号为pre-preg#1、pre-preg#2

……

pre-preg#n的薄片绝缘材料,并自下而上依次在每相邻的薄片绝缘材料之间嵌入一

层编号为core#1、core#2、core#3

……

core#n-1的芯板,最后在编号为pre-preg#n的薄片绝缘材料上端堆叠一层顶层铜箔。

14.优选的,所述芯板的上下端面侧均设置有芯板依次堆叠次序信息的二维码。

15.优选的,所述步骤s2中的堆叠检测模型基于深度学习模型所生成。

16.优选的,所述步骤s3中导入的方式采用网络共享导入或利用存储设备导入。

17.优选的,所述步骤s4中检测步骤的具体实施步骤如下:堆叠系统检测主机控制智能相机对堆叠的铜箔或芯板或薄片绝缘材料依次采集图像,将智能相机采集图像识别后的当前堆叠次序与堆叠检测模型的堆叠次序进行比对操作,若比对结果不一致,堆叠系统检测主机则发出ng警告并提示正确的堆叠次序;若比对结果一致,堆叠系统检测主机则释放ok信号并提示下一层堆叠次序。

18.优选的,所述堆叠次序检测的具体实施方式为:当采集图像的对象为底层铜箔或顶层铜箔时,智能相机则在拍摄图像后直接从图像中进行检测识别判断是否为铜箔;当采集图像的对象为芯板时,由于芯板两侧分布有叠放次序信息的二维码,智能相机则在拍摄图像后对图像中的二维码进行解析,分析出该层芯板的具体叠放次序;当采集图像的对象为薄片绝缘材料时,由于薄片绝缘材料是无内容的空白粘合板,智能相机则在拍摄图像后对图像中是否有内容来判定是否为薄片绝缘材料。

19.本发明的有益效果:

20.1、本发明方法通过采用智能相机进行芯板的二维码信息的实时读取,按照芯板次序流程来实时检测当前芯板是否符合叠板次序要求,并进行层次防错报警和提示等防呆设计,有效解决pcb叠板次序和芯板使用错误等一系列生产问题,该方法有效减少叠板错误及次序错误等问题的发生,从而提高多层pcb产品的生产良品率和生产效率。

21.2、本发明方法实现了多层pcb堆叠自动化操作,减少了堆叠错误,高效的管控堆叠产品信息,有效降低预叠层次叠错的不良率,从而达到芯板层次防错的目的,杜绝多层pcb层次错误的不良品流出。

附图说明

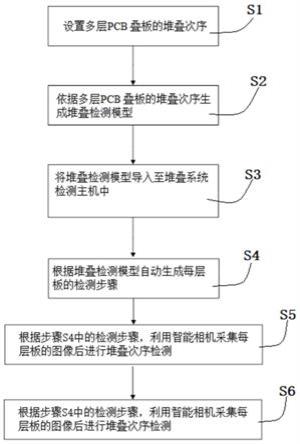

22.图1为本发明方法的流程示意图;

23.图2为利用本发明方法进行检测的八层板相关实施例的结构示意图。

具体实施方式

24.下面,结合附图以及具体实施方式,对本发明做进一步描述:

25.为使本发明的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本发明作进一步说明。

26.以下首先就本发明的技术术语进行解释与说明:

27.pre-preg是pcb的薄片绝缘材料,prepreg在被层压前为半固化片,又称预浸材料,主要用于多层pcb的内层导电图形的粘合材料及绝缘材料。在pre-preg被层压后,半固化的环氧树脂被挤压开来,开始流动并凝固,将多层pcb粘合在一起,形成一层可靠的绝缘体。

28.core又称之为芯板,是制作多层pcb的基础材料,具有一定的硬度及厚度,并且双面包铜;所以多层pcb其实就是core与pre-preg压合而成的产物。

29.如图1所示,本发明的一种多层pcb叠板信息提取和层次防呆检测方法,包括以下步骤:

30.s1、设置多层pcb叠板的堆叠次序;

31.根据厂商集成电路布局生产设计需求,一般自上而下或自下而上规定多层pcb在生产时对芯板、薄片绝缘材料的堆叠位置,目前多层pcb堆叠多采用垂直多层堆叠,首先在多层pcb的最下层堆叠一层底层铜箔,其次在底层铜箔上端依次堆叠编号为pre-preg#1、pre-preg#2

……

pre-preg#n的薄片绝缘材料,由于薄片绝缘材料在高温压合过程中起固合作用,主要目的是为了将芯板与芯板或芯板与铜箔之间进行粘合,所以自下而上依次在每相邻的薄片绝缘材料之间嵌入一层编号为core#1、core#2、core#3

……

core#n-1的芯板,最后在编号为pre-preg#n的薄片绝缘材料上端堆叠一层顶层铜箔,实现多层pcb的完全叠合,进而形成一种自下而上顺序排列为底层铜箔、pre-preg#1、core#1、pre-preg#2、core#2、

……

core#n-1、pre-preg#n、顶层铜箔的多层pcb;由于core#1、core#2、core#3

……

core#n-1等此类芯板在生产中属于外形基本相同的产物,仅仅是依附于芯板上下端面侧的印刷电路不同,故在堆叠过程中,要依次叠加,从而保障集成电路的功能正常,故在芯板的上下端面侧均设置有芯板依次叠放次序信息的二维码,通过二维码信息来识别读取每一侧面的集成电路信息。

32.s2、依据多层pcb叠板的堆叠次序生成堆叠检测模型;

33.多层pcb在生产环节中是利用一种堆叠次序而大批量生产加工的过程,故利用一种或多种多层pcb叠板的堆叠次序来生成堆叠检测模型,在后续生产过程中,只需将该模型用于生产检测环节,便可实现一次训练长期使用的局面。通过依据步骤s1中设定的多层pcb叠板的堆叠次序利用深度学习模型生成堆叠检测模型。

34.s3、将堆叠检测模型导入至堆叠系统检测主机中;导入的方式可以采用局域网内部网络共享方式导入或利用存储设备导入,如u盘或移动硬盘类。

35.s4、堆叠系统检测主机根据堆叠检测模型自动生成每层板的检测步骤;检测步骤的流程如下:

36.堆叠系统检测主机控制智能相机对堆叠的铜箔或芯板或薄片绝缘材料依次采集图像,将智能相机采集图像识别后的当前堆叠次序与堆叠检测模型的堆叠次序进行比对操作,若比对结果不一致,堆叠系统检测主机则发出ng警告并提示正确的堆叠次序;若比对结果一致,堆叠系统检测主机则释放ok信号并提示下一层堆叠次序。

37.s5、根据步骤s4中的检测步骤,利用智能相机采集每层板的图像后进行堆叠次序检测;

38.当把堆叠检测模型导入至堆叠系统检测主机后,堆叠系统检测主机会依据模型的堆叠顺序分层对所正在堆叠的多层pcb进行检测,堆叠系统检测主机通过控制智能相机对堆叠的铜箔或芯板或薄片绝缘材料依次采集图像,当采集图像的对象为底层铜箔或顶层铜箔时,智能相机则在拍摄图像后直接从图像中进行检测识别判断是否为铜箔;当采集图像的对象为芯板时,由于芯板两侧分布有叠放次序信息的二维码,智能相机则在拍摄图像后对图像中的二维码进行解析,分析出该层芯板的具体叠放次序;当采集图像的对象为薄片绝缘材料时,由于薄片绝缘材料是无内容的空白粘合板,且所使用的薄片绝缘材料均为同一类产物,故智能相机则在拍摄图像后对图像中是否有内容来判定是否为薄片绝缘材料。

39.s6、堆叠次序检测完成后,智能相机通过网络将检测结果发送至堆叠系统检测主机,并根据历史检测数据检查堆叠生产后的多层pcb叠板信息。

40.实施例1:

41.为了更加清楚的介绍本发明方法的工作原理及工作过程,本发明特以堆叠次序为8层的pcb进行示例说明。

42.如图2所示,此为常见的8层pcb堆叠次序结构图,该8层板叠板的堆叠次序自下而上依次为底层铜箔、pre-preg#1、core#1、pre-preg#2、core#2、pre-preg#3、core#3、pre-preg#4、顶层铜箔;根据该堆叠次序,利用学习型的神经网络系统生成该8层pcb堆叠次序的堆叠检测模型,将模型导入至堆叠系统检测主机中开始进行检测使用,首先从第l1层开始,堆叠系统检测主机控制智能相机采图检测当前图像是否为底层铜箔,若是,堆叠系统检测主机则会提示检测结果ok并提醒放置pre-preg,若否,堆叠系统检测主机则会发出ng警告并提示放置底层铜箔,并再次进行检测,当检测结果通过后,继续控制智能相机采集图像,由于第l2层板下方为pre-preg,pre-preg是无内容的空白粘合板,需要通过图像是否有内容来判定,当检测为pre-preg时,提示检测结果ok并提醒放置core#1,当检测为芯板或其它物质时,则会发出ng警告并提示放置pre-preg,继续当前pp板检测程序,直至更换为正确的pp板;此时检测程序跳到检测core#1,由于所叠放的芯板外观相同且难以辨认,只在上下两侧分布的铜制印刷电路板存在功能上的不同,故需通过识别上下两侧的二维码信息来保证正确的叠放次序,继续控制智能相机采集图像,此时智能相机识别图像中的二维码,并解析二维码信息,以读取该芯板的侧面叠放次序是否贴合于pre-preg#1,并与模型中的叠放次序进行比对,防止芯板出现两侧面贴反的情况发生,若结果一致,提示检测结果ok并提醒放置pre-preg#2,若结果不一致,则发出ng警告并提示放置core#1,直至更换为正确的芯板,依据上述检测流程,循环执行芯板和薄片绝缘材料的循环检测,直至检测流程完成顶层铜箔的检测。

43.检测堆叠完成后,智能相机通过网络将检测结果发送至堆叠系统检测主机,并根据历史检测数据检查堆叠生产后的多层pcb叠板信息。

44.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。