一种micro led显示面板的制备方法

技术领域

1.本技术涉及显示领域,尤其涉及一种micro led显示面板的制备方法。

背景技术:

2.现有micro led显示面板的制备通常是,首先将蓝宝石作为最佳生长基板来批量制造micro led,然后将micro led芯片从蓝宝石上转移至临时载体上,最后再将micro led芯片从临时载体上转移到阵列基板上。这种micro led显示面板的制备方法需要将micro led芯片进行两次转移对位,容易造成micro led芯片的位置发生偏移,降低micro led芯片的对位精度,从而降低了micro led显示面板的显示良率。

3.因此,现有micro led显示面板存在micro led芯片对位精度低的问题。

技术实现要素:

4.本发明提供一种micro led显示面板的制备方法,以提高现有micro led显示面板的对位精度和显示良率。

5.为解决以上问题,本发明提供的技术方案如下:

6.本发明提供一种micro led显示面板的制备方法,其包括:

7.制备阵列基板,所述阵列基板包括阵列排布的子像素区;

8.在临时基板上制备micro led芯片;

9.将所述临时基板与所述阵列基板对位,并将所述micro led芯片转移至所述阵列基板。

10.可选的,在本发明的一些实施例中,所述在临时基板上制备micro led芯片的步骤,包括:

11.在蓝宝石基底上制备micro led芯片;

12.在临时基板上制备粘结层;

13.在所述粘结层上粘接所述蓝宝石基底。

14.可选的,在本发明的一些实施例中,所述在所述粘结层上粘接所述蓝宝石基底的步骤,包括:

15.在所述临时基板上紧密排布所述蓝宝石基底,并使所述micro led芯片与所述阵列基板上的子像素区一一对应。

16.可选的,在本发明的一些实施例中,所述将所述临时基板与所述阵列基板对位,并将所述micro led芯片转移至所述阵列基板的步骤,包括:

17.将所述临时基板上所述micro led芯片的一侧朝向所述阵列基板,使所述micro led芯片与所述阵列基板上的子像素区一一对合;

18.剥离所述蓝宝石基底与所述micro led芯片;

19.将所述micro led芯片转移至所述阵列基板。

20.可选的,在本发明的一些实施例中,所述剥离所述蓝宝石基底与所述micro led芯

片步骤,包括:

21.采用紫外光照射所述临时基板,使所述蓝宝石基底与所述micro led芯片剥离。

22.可选的,在本发明的一些实施例中,所述将所述micro led芯片转移至所述阵列基板的步骤,包括;

23.将所述micro led芯片与所述阵列基板连接。

24.可选的,在本发明的一些实施例中,所述将所述micro led芯片与所述阵列基板连接的步骤,包括;

25.通过键合层将所述micro led芯片与所述阵列基板电连接;

26.通过胶黏层将所述micro led芯片固定于所述阵列基板。

27.可选的,在本发明的一些实施例中,所述临时基板为透明基板。

28.可选的,在本发明的一些实施例中,所述粘接层为透明粘接层。

29.可选的,在本发明的一些实施例中,所述粘接层的厚度范围为100埃-2微米。

30.本发明提供了一种micro led显示面板的制备方法,该制备方法包括:制备阵列基板,所述阵列基板包括阵列排布的子像素区;在临时基板上制备micro led芯片;将所述临时基板与所述阵列基板对位,并将所述micro led芯片转移至所述阵列基板。本发明通过在临时基板上制备micro led芯片,然后将临时基板和阵列基板进行一次对位,将micro led芯片转移至阵列基板上,减少了micro led芯片的转移对位次数,降低了micro led芯片的位置发生偏移的风险,提高了micro led芯片的对位精度,进而提高了micro led显示面板的显示良率。

附图说明

31.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

32.图1为本发明实施例提供的micro led显示面板的制备方法的流程图;

33.图2为本发明实施例提供的micro led显示面板的制备方法的结构示意图。

具体实施方式

34.下面将结合本发明的具体实施方案,对本发明实施方案和/或实施例中的技术方案进行清楚、完整的描述,显而易见的,下面所描述的实施方案和/或实施例仅仅是本发明一部分实施方案和/或实施例,而不是全部的实施方案和/或实施例。基于本发明中的实施方案和/或实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方案和/或实施例,都属于本发明保护范围。

35.本发明所提到的方向用语,例如[上]、[下]、[左]、[右]、[前]、[后]、[内]、[外]、[侧]等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明和理解本发明,而非用以限制本发明。术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或是暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。

[0036]

针对现有micro led显示面板存在micro led芯片对位精度低的问题,本发明提供一种micro led显示面板的制备方法可以解决这个问题。

[0037]

在一种实施例中,请参照图1,图1示出了本发明实施例提供的micro led显示面板的制备方法流程图。如图1所示,本发明实施例提供的micro led显示面板的制备方法包括:

[0038]

s1、制备阵列基板,阵列基板包括阵列排布的子像素区;

[0039]

s2、在临时基板上制备micro led芯片;

[0040]

s3、将临时基板与阵列基板对位,并将micro led芯片转移至阵列基板。

[0041]

本发明实施例通过在临时基板上制备micro led芯片,然后将临时基板和阵列基板进行一次对位,将micro led芯片转移至阵列基板上,减少了micro led芯片的转移对位次数,降低了micro led芯片的位置发生偏移的风险,提高了micro led芯片的对位精度,进而提高了micro led显示面板的显示良率。

[0042]

具体的,请参照图2,图2示出了本发明实施例提供的micro led显示面板的制备方法的结构示意图。

[0043]

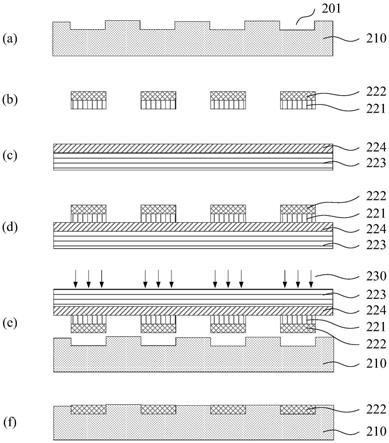

在一种实施例中,请参照图2中(a),步骤s1制备阵列基板,阵列基板包括阵列排布的子像素区的步骤包括在衬底上制备有源层、栅极层、源漏极层、以及基板接触电极层等步骤,阵列基板210可采用本领域技术人员所熟知的任意一种阵列基板的制备方法制备得到,在此不做特别限定。制备完成的阵列基板210包括子像素区201,子像素区201在阵列基板210的表面阵列排布,对应于micro led显示面板的发光子像素,在子像素区210内阵列基板210的外表面包括基板接触电极,该基板接触电极用于与micro led芯片进行电连接,同时,该基板接触电极与阵列基板210内的驱动电路电连接。

[0044]

在一种实施例中,请参照图2中(b)-(d),步骤s2在临时基板上制备micro led芯片的步骤包括:

[0045]

在蓝宝石基底上制备micro led芯片。具体的,请参照图2中(b),蓝宝石基底为蓝宝石玻璃基板。micro-led芯片222包括在蓝宝石基底221上依次层叠设置的本征层、n型氮化镓层、多量子阱层、p型氮化镓层、绝缘层、电流扩散层、保护层、以及n型和p型电极层,多量子阱层设置于n型氮化镓层和p型氮化镓层之间,多量子阱层一般为多层交叠的氮化铟镓层和氮化镓层组成,决定了micro-led130的发光颜色,绝缘层和保护层一般为氧化硅或氮化硅等绝缘材料层,电流扩散层的材料一般为透明的氧化铟锡,也可以是石墨烯或其他金属,n型和p型电极层为铂、金、镍、铬等金属或其合金中的任意一种。micro-led芯片222也可以是本领域技术人员所熟知其他结构。micro led芯片222可采用本领域技术人员所熟知的任意一种micro led芯片的制备方法制备得到,在此不做特别限定。需要注意,micro led芯片222远离蓝宝石玻璃基板221的一侧设有芯片接触电极,该芯片接触电极与阵列基板210上的基板接触电极相对应,当基板接触电极为阳极时,芯片接触电极为n型电极;当基板接触电极为阴极时,芯片接触电极为p型电极。

[0046]

在临时基板上制备粘结层。具体的,请参照图2中(c),临时基板223为透明基板,可以是透明无机材料构成的刚性透明基板,也可以是透明有机材料构成的刚性透明基板,该透明基板能够稳定支撑生长有micro led芯片的蓝宝石,优选临时基板为透明玻璃基板。粘接层224为具有良好粘接性能的透明膜层结构,粘接层224具有双面粘接性,即粘接层224的下表面与临时基板223粘接在一起,粘接层224的上表面用于粘接蓝宝石基底221,粘接层224可以是透明双面胶带,也可以是在临时基板223上形成的透明胶层,包括但不限于于透明光学胶(optically clear adhesive,简称oca),粘接层224的厚度范围为100埃-2微米。

[0047]

在粘结层上粘接蓝宝石基底。具体的,请参照图2中(d),在临时基板223上紧密排布蓝宝石基底,通过粘接层224将生长有micro led芯片222的蓝宝石基底221粘接于临时基板223上。同时,使临时基板223上的micro led芯片222与阵列基板210上的子像素区201一一对应。

[0048]

在一种实施例中,请参照图2中(e)-(f),步骤s3将临时基板与阵列基板对位,并将micro led芯片转移至阵列基板的步骤包括:

[0049]

将临时基板223上micro led芯片222的一侧朝向阵列基板210,使micro led芯片224与阵列基板210上的子像素区201一一对合,具体请参照图2中(e)。

[0050]

剥离蓝宝石基底与micro led芯片。通过激光剥离技术(laser lift-off process,简称llo),采用紫外光230照射临时基板223,紫外光230穿过透明的临时基板223、透明的粘接层224和蓝宝石基底221,照射micro led芯片222,紫外光烧蚀氮化镓本征层,产生少量膨胀的氮气,从而使micro led芯片222与蓝宝石基底221剥离。

[0051]

将micro led芯片转移至阵列基板。请参照图2中(f),具体的,通过键合层将micro led芯片222的芯片接触电极和阵列基板210的基板接触电极电连接,通过胶黏层将micro led芯片222固定于阵列基板210。胶黏层的材料可为本领域技术人员可知的任一种胶黏材料,如光学胶、温敏胶、压敏胶等,在此不做限制。键合层的材料为金属导电材料,如金属焊接材料或导电胶层,金属材料可采用熔接工艺形成键合层,以电连接芯片接触电极和基板接触电极。导电胶层,如低温各向异性导电膜(anisotropic conductive film,acf),可采用直接胶黏的方式电连芯片接触电极和基板接触电极。

[0052]

综上所述,本发明实施例提供了一种micro led显示面板的制备方法,该制备方法包括:制备阵列基板,所述阵列基板包括阵列排布的子像素区;在临时基板上制备micro led芯片;将所述临时基板与所述阵列基板对位,并将所述micro led芯片转移至所述阵列基板。本发明通过在临时基板上制备micro led芯片,然后将临时基板和阵列基板进行一次对位,将micro led芯片转移至阵列基板上,减少了micro led芯片的转移对位次数,降低了micro led芯片的位置发生偏移的风险,提高了micro led芯片的对位精度,进而提高了micro led显示面板的显示良率。

[0053]

以上对本发明实施例所提供的micro led显示面板的制备方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。