1.本发明涉及压印装置和制造物品的方法。

背景技术:

2.压印技术是能够转印纳米级细微图案的技术,并且已被提出作为用于半导体器件、磁存储介质等的一种大量生产纳米光刻技术。使用压印技术的压印装置可以通过在其中形成有图案的模具和压印材料彼此接触的状态下固化基板上的压印材料并然后将模具与固化的压印材料分离来在基板上形成图案。

3.近年来,为了提高压印装置的生产率(生产量),所谓的多区域压印技术的开发正在进行中,在该多区域压印技术中对两个或更多个转印区域一起(collectively)执行压印处理,在预处理中原版(original)的图案在这两个或更多个转印区域中已被单独地(individually)转印。日本专利特开no.2017-199760提出了在基板的中心部分中执行多区域压印的方法。

4.在压印装置中,从半导体芯片的产量的提高、在后处理中的蚀刻处理中的基板的保护等的观点来看,要求不仅在基板的中心部分中而且还在基板的周边边缘部分中精确地形成压印材料。

技术实现要素:

5.本发明提供例如有利于在基板上精确地形成压印材料的技术。

6.根据本发明的一个方面,提供了一种压印装置,所述压印装置针对基板上的多个投射(shot)区域中的每一个执行使用模具在所述基板上形成压印材料的处理,所述装置包括:检测器,所述检测器被配置为检测在所述基板中提供的标记的位置;以及控制器,所述控制器被配置为在所述处理中基于所述检测器的检测结果来控制所述基板与所述模具之间的对准,其中,所述多个投射区域中的每一个包括在预处理中已单独地转印原版的图案的两个或更多个转印区域,并且在对其中所述两个或更多个转印区域具有不同大小的特定的投射区域的所述处理中,所述控制器基于在所述两个或更多个转印区域当中除了最小的转印区域之外的转印区域中提供的标记的检测结果来控制所述对准。

7.根据本发明的一个方面,提供了一种压印装置,所述压印装置针对基板上的多个投射区域中的每一个执行使用模具在所述基板上形成压印材料的处理,其中,所述基板包括在预处理中已单独地转印原版的图案的多个转印区域、以及在所述预处理中没有转印所述原版的图案的非转印区域,所述模具被形成以便能够在所述多个转印区域中的至少两个转印区域上一起形成所述压印材料,所述两个转印区域用作一个投射区域,并且所述装置对作为一个投射区域的至少一个转印区域和所述非转印区域执行所述处理。

8.本发明的进一步特征从参考附图对示例性实施例的以下描述中将变得清楚。

附图说明

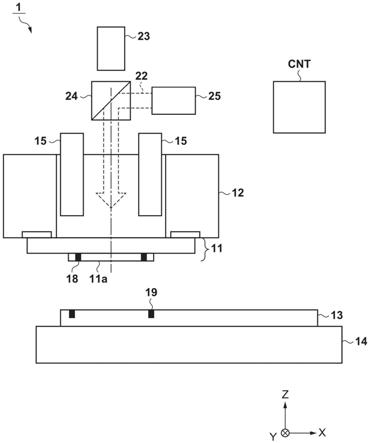

9.图1是示出压印装置的布置示例的示意图;

10.图2a和图2b是分别示出模具侧标记和基板侧标记的图;

11.图3a至图3c是用于解释压印处理的图;

12.图4是示出基板上的多个转印区域的布置的示例的图;

13.图5a至图5d是示出多个投射区域的布局的传统示例的图;

14.图6a和图6b是用于解释模具与基板上的树脂之间的接触步骤的图;

15.图7a至图7d是示出根据第一实施例的多个投射区域的布局示例的图;

16.图8a至图8c是示出根据第二实施例的多个投射区域的布局示例的图;

17.图9a至图9c是示出根据第三实施例的多个投射区域的布局示例的图;并且

18.图10a至图10f是用于解释制造物品的方法的图。

具体实施方式

19.在下文中,将参考附图详细描述实施例。注意,以下实施例不旨在限制要求保护的发明的范围。在实施例中描述了多个特征,但不限制要求所有这样的特征的发明,并且多个这样的特征可以适当地组合。另外,在附图中,对相同或类似的配置给予相同的附图标记,并且省略其冗余描述。

20.压印装置是通过使供给到基板上的压印材料与模具接触并施加用于固化压印材料的能量来形成模具上具有凸部和凹部的图案被转印到其上的压印材料的固化产物的图案的装置。例如,压印装置将液体压印材料供给到基板上,并且在已形成有具有凸部和凹部的图案的模具与基板上的压印材料接触的状态下固化压印材料。然后,压印装置增加模具与基板之间的间距,从而将模具与固化的压印材料分离(模具分离)。因此,模具的图案可以被转印到基板上的压印材料。这样的一系列处理被称为“压印处理”,并且对基板上的多个投射区域中的每一个执行。

21.作为压印材料,使用通过接收固化能量被固化的可固化组合物(也将被称为未固化状态的树脂)。作为固化能量,使用电磁波、热等。电磁波是从10nm(含10nm)至1mm(含1mm)的波长范围中选择的光,例如,红外光、可见光束、紫外光等。可固化组合物是通过光照射或加热被固化的组合物。通过光被固化的光可固化组合物至少包含可聚合化合物和光聚合引发剂,并且根据需要可以包含不可聚合化合物或溶剂。不可聚合化合物是从由敏化剂、氢供体、内部脱模剂、表面活性剂、抗氧化剂和聚合物成分组成的组中选择的至少一种材料。压印材料通过旋涂机或狭缝涂布机以膜形状施加到基板上。替代地,压印材料可以使用液体喷射头以液滴形状或以通过连接多个液滴而形成的岛或膜形状施加到基板上。压印材料的粘度(25℃处的粘度)例如是1mpa

·

s(含1mpa

·

s)至100mpa

·

s(含100mpa

·

s)。

22.《第一实施例》

23.将描述根据本发明的第一实施例。图1是示出根据这个实施例的压印装置1的布置示例的示意图。压印装置1执行通过使用模具在基板上形成和固化压印材料并将模具与固化的压印材料分离来在基板上形成图案的压印处理。在这个实施例中,使用树脂作为压印材料,并且采用通过紫外光的照射来固化树脂的光固化方法作为树脂固化方法。

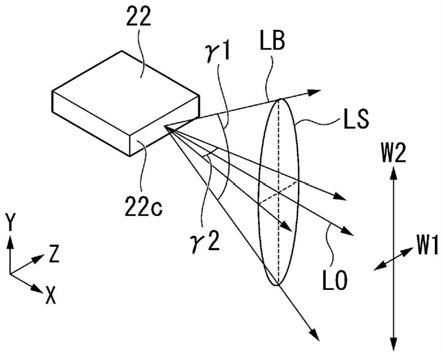

24.压印装置1包括保持模具11的模具保持器12、保持基板13的基板保持器14、检测器

15、固化单元25、观察单元23和控制器cnt。压印装置1还可以包括树脂供给器、形状变形机构等,该树脂供给器包括被配置为将树脂供给到基板上的分配器,该形状变形机构被配置为通过向模具11的侧表面施加力来使模具11的图案区域11a变形。另外,压印装置1可以包括桥板(bridge plate)、底板等,该桥板被配置为保持模具保持器12,该底板被配置为保持基板保持器14。

25.模具11包括图案区域11a(图案表面),在该图案区域11a中已形成要转印到基板13(其上的树脂)的图案(具有凸部和凹部的图案)。模具11可以由诸如例如石英的材料制成,该材料透射用于固化基板上的树脂的紫外光。在模具11的图案区域11a中形成在模具11与基板13之间的对准的控制中使用的对准标记(模具侧标记18)。

26.模具保持器12是保持模具11的保持机构。模具保持器12包括例如执行模具11的真空吸附或静电吸附的模具吸盘、其上放置有模具吸盘的模具台、以及驱动(移动)模具台的驱动系统。驱动系统至少在z轴方向(使模具11压靠基板上的树脂的加压方向)上驱动模具台(即,模具11)。驱动系统可以具有不仅在z轴方向上而且还在x轴方向、y轴方向和θ方向(绕z轴的旋转方向)上驱动模具台的功能。

27.基板13是模具11的图案转印到其上的基板(即,其上形成有由树脂制成的图案的基板)。作为基板13的材料,可以使用例如玻璃、陶瓷、金属、半导体、树脂等。根据需要,可以在基板13的表面上提供由与基板13的材料不同的材料制成的部件。基板13例如是硅晶片、化合物半导体晶片、石英玻璃等。基板13可以例如是soi(绝缘体上硅)基板等。树脂从树脂供给器供给(施加)到基板13上。在基板13中形成在模具11与基板13之间的对准的控制中使用的对准标记(基板侧标记19)。

28.基板保持器14是保持基板13的保持机构。基板保持器14包括例如执行基板13的真空吸附或静电吸附的基板吸盘、其上放置有基板吸盘的基板台、以及驱动(移动)基板台的驱动系统。驱动系统至少在x轴方向和y轴方向(与模具11的加压方向正交的方向)上驱动基板台(即,基板13)。驱动系统可以具有不仅在x轴方向和y轴方向上而且还在z轴方向和θ方向(绕z轴的旋转方向)上驱动基板台的功能。

29.检测器15可以检测提供在基板13中的对准标记(基板侧标记19)的位置。在这个实施例中,检测器15包括观测镜(scope),该观测镜经由模具11(模具侧标记18)光学地观察基板侧标记19,并且检测模具侧标记18与对应的基板侧标记19之间的相对位置。例如,检测器15可以基于由观测镜检测的模具侧标记18与对应的基板侧标记19之间的相对位置来测量模具11(图案区域11a)与基板(投射区域)之间的相对位置。这里,检测器15仅需要检测模具侧标记18与基板侧标记19之间的相对位置关系。因此,检测器15可以包括包括被配置为同时捕获两个标记的光学系统的观测镜,或者可以包括检测两个标记之间的干涉信号或反映相对位置关系的信号(诸如莫尔(moir

é

))的观测镜。替代地,检测器15可能无法同时检测模具侧标记18和基板侧标记19。例如,检测器15可以通过获得模具侧标记18和基板侧标记19相对于布置在检测器15内部的基准位置的各个位置来检测模具侧标记18与基板侧标记19之间的相对位置关系。

30.固化单元25经由模具11利用用于固化树脂的光22(例如,紫外光)照射基板上的树脂,从而固化树脂。固化单元25可以包括例如发出用于固化树脂的光22的光源、以及被配置为将从光源发出的光22调整为用于压印处理的最佳光的光学系统。根据这个实施例的压印

装置1可以被配置为使得从固化单元25发出的光22被分束器24反射并照射基板13(更具体地,基板上的树脂)。

31.观察单元23包括例如其视野包括模具11的整个图案区域11a的相机,并且具有观察(检查)基板上的树脂通过紫外光的照射的固化状态的功能。观察单元23不仅可以观察基板上的树脂的固化状态,而且还可以观察模具11对基板上的树脂的加压状态、树脂对模具11的图案的填充状态、以及模具11与基板上的固化树脂的模具分离状态。根据这个实施例的压印装置1可以被配置为使得观察单元23经由分束器24观察基板上的树脂的固化状态。

32.控制器cnt包括例如cpu、存储器等,并且通过控制压印装置1的各个单元来控制压印处理及其相关联的处理。例如,控制器cnt可以基于由检测器15获得的检测结果(即,模具侧标记18与基板侧标记19之间的相对位置的检测结果)来控制模具11与基板13之间的对准。另外,控制器cnt可以在压印处理中的对准期间控制通过形状校正器将模具11的图案区域11a变形为目标形状的处理(模具11的形状校正)。

33.接下来,参考图2a和图2b,将描述用作用于模具11与基板13之间的对准的对准标记的模具侧标记18和基板侧标记19。在图2a和图2b所示的示例中,六个芯片区域布置在基板13的一个投射区域中。

34.图2a示出了提供在模具11的图案区域11a中(更具体地,在图案区域11a的四个角处)的模具侧标记18a至18h的布置示例。参考图2a,其纵向方向在水平方向上的模具侧标记18a、18b、18e和18f中的每一个是其测量方向在x轴方向上的标记。其纵向方向在竖直方向上的模具侧标记18c、18d、18g和18h中的每一个是其测量方向在y轴方向上的标记。在图2a中,由点线包围的区域表示要转印到基板上的六个芯片区域中的每一个的图案。如将在下面描述的,在根据这个实施例的模具11中,图案区域11a被形成以便在基板13上的两个或更多个转印区域上一起形成树脂(即,在两个或更多个转印区域上的树脂中一起形成图案)。

35.图2b示出了提供在基板13的一个投射区域13a的周边中(更具体地,在投射区域13a的四个角处)的基板侧标记19a至19h。参考图2b,其纵向方向在水平方向上的基板侧标记19a、19b、19e和19f中的每一个是其测量方向在x轴方向上的标记。其纵向方向在竖直方向上的基板侧标记19c、19d、19g和19h中的每一个是其测量方向在y轴方向上的标记。在图2b中,投射区域13a内侧由实线包围的区域表示芯片区域13b。注意,每个芯片区域13b例如是以下区域:从该区域可以获得其中形成有集成电路的一个半导体芯片。

36.在压印处理中,当使模具11和基板上的树脂彼此接触时,提供在模具11中的各个模具侧标记18a至18h和提供在基板13中的各个基板侧标记19a至19h彼此靠近。因此,通过检测器15检测模具侧标记18和基板侧标记19,可以将模具11的图案区域11a的位置和形状与基板13的投射区域13a的位置和形状进行比较。如果在模具11的图案区域11a的位置和形状与基板13上的投射区域13a的位置和形状之间出现差异(移位),则重叠精度降低,并且这引起图案转印错误(产品缺陷)。

37.接下来,参考图3a至图3c,将描述将模具11的图案转印到基板13(更具体地,基板上的树脂)上(即,在基板上形成树脂)的压印处理。

38.如图3a所示,树脂20被供给到基板上的目标投射区域(从现在起要执行压印处理的投射区域)直到模具11的加压开始的时间。由于其高挥发性,通常在压印装置中使用的树脂优选地紧接在执行压印处理之前供给到基板上。然而,可以通过旋涂等预先将具有低挥

发性的树脂供给到基板上。在树脂20被供给到基板上之后,基板13移动到模具11下方。然后,检测器15检测模具侧标记18与基板侧标记19之间的相对位置,并且基于检测结果,模具11与基板13之间的对准和模具11的形状校正被控制。

39.然后,如图3b所示,使模具11和基板上的树脂20彼此接触,并且在这种状态下,经过预定时间以允许模具11的图案被树脂20填充。在此期间,检测器15还可以检测模具侧标记18和基板侧标记19,以基于检测结果来控制模具11与基板13之间的对准。这里,如果模具11与树脂20之间的折射率的差异小,则当模具侧标记18仅具有凹凸结构时,检测器15可能难以检测模具侧标记18。因此,可以利用具有与模具11的折射率和透射率不同的折射率和透射率的物质来涂覆模具侧标记18,或者可以通过离子照射等来改变每个模具侧标记18的折射率。这允许检测器15即使在模具11和基板上的树脂20彼此接触的状态下也检测模具侧标记18。

40.在模具11的图案被树脂20填充之后(例如,在经过预定时间之后),固化单元25利用光22照射基板上的树脂20以固化树脂20。然后,如图3c所示,模具11与基板上的固化的树脂20分离。由此,可以在基板上形成由树脂20制成的图案21(即,模具11的图案可以转印到基板上)。

41.[多区域压印]

[0042]

近年来,关于压印装置1,多区域压印技术的开发正在进行中。多区域压印技术是对两个或更多个转印区域一起执行压印的技术,在预处理中原版的图案在这两个或更多个转印区域中已被单独地转印。利用这个技术,可以提高压印装置1的生产率(生产量)。这里,在多区域压印技术中使用的模具11被形成以便能够通过一次压印处理在两个或更多个转印区域上一起形成树脂20,这两个或更多个转印区域用作一个投射区域(压印区域)。例如,模具11的图案区域11a具有要通过一次压印处理被一起转印到两个或更多个转印区域上的树脂20的图案。每个转印区域是基板上的在原版中形成的图案已被单独地转印的区域,并且可以被称为图案转印区域。每个转印区域也可以被称为在预处理中通过一次投射(例如,一次转印处理)来转印原版的图案的区域。例如,如果在预处理中使用曝光装置,则转印区域是基板上的已转印与用作原版的掩模的图案对应的一个图案的区域。如果在预处理中使用压印装置,则转印区域是基板上的已转印与用作原版的模具的图案对应的一个图案的区域。

[0043]

图4示出了基板上的多个转印区域30的布局(布置)的示例。基板13上的多个转印区域30可以包括布置在基板13的中心部分中的转印区域31(全转印区域)以及转印区域32(部分转印区域),转印区域32中的每一个布置在基板13的周边边缘部分中以便包括基板13的边缘并且部分缺失。至少一个芯片区域可以被包括在部分缺失的转印区域32中。因此,在压印装置1中,从半导体芯片的产量的提高的观点来看,需要不仅在布置在基板13的中心部分中的转印区域31中而且还在布置在基板13的周边边缘部分中的转印区域32中在基板上精确地形成树脂20。

[0044]

图5a示出了基板上的多个投射区域40(压印区域)的布局的传统示例。图5b至图5d是代表性投射区域40(41至43)的放大图。投射区域40是通过一次压印处理可以转印模具11的图案的区域,并且在图5a中由黑色粗框指示。这里,示出了以下示例:模具11的图案区域11a被形成以便能够将图案一起转印到两个转印区域30上的树脂20。在图5a所示的传统示

例中,如在投射区域42(图5c)中,存在布置在基板13的周边边缘部分中的一个转印区域32形成一个投射区域40的部分。在这样的部分中,可能难以在压印处理中的接触步骤(使模具11与基板上的树脂接触的步骤)中控制模具11与基板13之间的相对姿势。

[0045]

例如,图6a示出了使模具11(图案区域11a)与设置在基板13的中心部分中的投射区域41上的树脂20接触的示例。在这种情况下,由于模具11的图案区域11a与基板上的树脂20之间的接触面积相对大,因此可以在接触步骤中精确地控制模具11与基板13之间的相对姿势。另一方面,图6b示出了使模具11(图案区域11a)与设置在基板13的周边边缘部分中的投射区域42上的树脂20接触的示例。

[0046]

在这种情况下,在模具11的图案区域11a的边缘部分中,模具11可以以相对小的面积接触投射区域42上的树脂20。因此,如图6b中的箭头a所指示的,产生使模具11旋转的力矩,并且可能难以在接触步骤中精确地控制模具11与基板13之间的相对姿势。即,可能难以精确地控制基板上的树脂20的膜厚度(例如,rlt(残留层厚度))。在这种情况下,新添加用于精确地控制模具11与基板13之间的相对姿势的机构在复杂的装置布置和装置成本方面可能是不利的。

[0047]

因此,在这个实施例中,如图7a所示,基板13上的多个投射区域40的布局可以设置为使得每个投射区域40包括两个或更多个转印区域30。即,根据这个实施例的压印装置1对用作一个投射区域40的两个或更多个转印区域30一起执行压印处理。如与图5a所示的传统示例相比较的,即使在对布置在基板13的周边边缘部分中的转印区域32执行压印处理时这也可以便于在接触步骤中对模具11与基板13之间的相对姿势的控制。因此,可以在转印区域32上精确地形成树脂20。注意,图7a示出了这个实施例中的多个投射区域40(压印区域)的布局的示例,并且图7b至图7d是代表性投射区域40(44至46)的放大图。

[0048]

压印装置1的控制器cnt可以设置(确定)基板13上的多个投射区域40的布局。在这种情况下,控制器cnt可以从在预处理中使用的装置(曝光装置等)获得指示基板13上的多个转印区域30的布置的信息,并且基于该信息来设置布局使得每个投射区域40包括两个或更多个转印区域30。此时,控制器cnt优选地设置布局使得在多个投射区域40中的每个投射区域40中包括相同数量的转印区域30。注意,布局的设置可以由压印装置1的外部计算机执行。

[0049]

这里,如图4所示,除了其中在预处理中已单独地转印原版的图案的多个转印区域30以外,基板13还可以包括非转印区域r,在预处理中在该非转印区域r中没有转印原版的图案。非转印区域r例如是其大小没有包括甚至一个芯片区域的区域,即,面积小于一个芯片区域的区域,并且可以被称为非图案转印区域。因此,在压印处理中将模具11的图案转印到非转印区域r上是不必要的。然而,如果不形成非转印区域r上的树脂20,则非转印区域r中的基板13在后处理中的蚀刻处理等期间被蚀刻。因此,从在蚀刻处理等中基板13的保护的观点来看,优选也在非转印区域r中使用模具11形成树脂20。

[0050]

然而,如果像图5d所示的传统示例的投射区域43那样将单个非转印区域r设置为一个投射区域40,则可能难以在接触步骤中精确地控制模具11与基板13之间的相对姿势。即,可能难以精确地控制基板上的树脂20的膜厚度(例如,rlt(残留层厚度))。因此,在这个实施例中,像图7d所示的投射区域46那样,多个投射区域40的布局被设置为使得非转印区域r连同至少一个转印区域30形成一个投射区域40。即,根据这个实施例的压印装置1对作

为一个投射区域40的非转印区域r和至少一个转印区域30一起执行压印处理。由此,可以在非转印区域r上精确地形成树脂20,使得非转印区域r上的树脂20的膜厚度(例如,rlt)落入目标范围内。

[0051]

[投射区域的对准]

[0052]

由于基板13的连续性在基板13的周边边缘部分中被中断,因此由于预处理中对基板13的处理而在其中可能呈现特异的行为。例如,在基板13的周边边缘部分中,蚀刻速率、沉积速率等可能与基板13的中心部分中的不同,并且在蚀刻或沉积中可能出现非均一性或不均匀的处理量。即,在基板13的周边边缘部分中的转印区域32中提供的基板侧标记19处,因为由于变形、不均匀的膜厚度等而可能出现检测误差,因此可靠性低。如果使用这样的基板侧标记19来执行模具11与基板13之间的对准,则可能难以在基板上精确地形成树脂20(即,将模具11的图案精确地转印到基板上的树脂20)。

[0053]

因此,根据这个实施例的压印装置1使用基板侧标记19的检测结果来控制特定的投射区域的对准,该基板侧标记19被提供在该特定的投射区域中包括的两个或更多个转印区域30当中除了最小的转印区域之外的转印区域中。特定的投射区域是基板13上的多个投射区域40当中、包括具有不同大小的两个或更多个转印区域30的投射区域。更具体地,特定的投射区域可以是包括在基板13的周边边缘部分中布置的转印区域32的投射区域。特定的投射区域也可以被称为布置在基板13的周边边缘部分中并且仅模具11的图案的一部分被转印到的投射区域。在图7c所示的示例中,投射区域45被例示为特定的投射区域。

[0054]

例如,控制器cnt基于指示基板13上的多个转印区域30的布置的信息来确定每个投射区域40中包括的最小的转印区域30的面积是否小于在预处理中转印原版的图案的最大面积的预定比率。由此,控制器cnt可以将包括其面积小于最大面积的预定比率的转印区域30的投射区域40确定(决定)为特定的投射区域。尽管可以任意设置预定比率,但是可以将它设置为例如最大面积的一半(1/2)、1/3、1/4、1/5等。最大面积例如是布置在基板的中心部分中的转印区域31的面积,并且在下文中可以称为最大转印面积。

[0055]

接下来,将参考图7b至图7d描述从提供在每个投射区域40中的多个基板侧标记19中选择用于对准的预定数量的基板侧标记19的方法。在这个描述中,将描述以下示例:从提供在每个区域40中的多个基板侧标记19中选择四个基板侧标记19作为预定数量的基板侧标记19。然而,要选择的基板侧标记19的数量不限于四个,并且可以任意设置。例如,如果在检测器15中提供各自被配置为检测一个基板侧标记19的多个观测镜,则可以选择与观测镜的数量对应的基板侧标记19。另外,在这个描述中,假设在预处理中已转印原版的整个图案的转印区域30(即,转印区域31)中形成3

×

4=12个基板侧标记19。在图7b至图7d所示的示例中,每个基板侧标记19由圆圈标记指示。选择的基板侧标记19由黑色圆圈标记指示,并且未选择的基板侧标记19由白色圆圈标记指示。

[0056]

控制器cnt从提供在投射区域40中的多个基板侧标记19中选择要在模具11与基板13之间的对准中由检测器15检测的预定数量(例如,四个)的基板侧标记19。此时,控制器cnt优选地从提供在投射区域40中的多个基板侧标记19中选择可能彼此间隔开的预定数量的基板侧标记19。通过如上所述选择预定数量的基板侧标记19,可以基于由检测器15获得的检测结果准确地获得投射区域42的旋转成分、倍率成分等。对于图7b所示的投射区域44,基于上述原理,控制器cnt可以选择形成在投射区域44的四个角的四个基板侧标记19作为

用于对准的基板侧标记19。注意,投射区域44是布置在基板13的中心部分中的投射区域,并且其中包括的两个或更多个转印区域30具有相同大小。即,投射区域44是不被确定(决定)为特定的投射区域的投射区域。

[0057]

另一方面,图7c所示的投射区域45是被确定为特定的投射区域的投射区域。对于投射区域45,控制器cnt从在投射区域45中包括的两个或更多个转印区域30当中除了最小的转印区域之外的转印区域中提供的基板侧标记19中选择用于对准的预定数量的基板侧标记19。例如,如图7c所示,在投射区域45中包括第一转印区域30a和小于第一转印区域30a的第二转印区域30b。在这种情况下,第二转印区域30b是最小的转印区域30,使得控制器cnt不从第二转印区域30b中而从第一转印区域30a中选择用于对准的预定数量的基板侧标记19。即,控制器cnt基于提供在第一转印区域30a中的基板侧标记19的检测结果而不使用提供在第二转印区域30b中的基板侧标记19的检测结果来控制作为特定的投射区域的投射区域45的对准。在这种情况下,控制器cnt可以使检测器15不检测提供在第二转印区域30b中的基板侧标记19的位置。因此,可以避免使用在对准中很可能引起检测误差的基板侧标记19,并且可以精确地形成基板上的树脂20。即,也可以在基板13的周边边缘部分中布置的转印区域32中精确地形成树脂,使得可以在转印区域32的芯片区域中精确地形成图案并且可以提高半导体芯片等的产量。

[0058]

可能存在在非转印区域r中没有形成基板侧标记19的情况。因此,对于如图7d所示的包括非转印区域r的投射区域46,控制器cnt可以从投射区域46中包括的转印区域30c中选择用于对准的预定数量的基板侧标记19。然后,基于选择的基板侧标记19的检测结果,控制器cnt可以控制投射区域46的对准。如果在包括非转印区域r的投射区域46中包括两个或更多个转印区域30,则可以基于在两个或更多个转印区域30当中除了最小的转印区域之外的转印区域中提供的基板侧标记19的检测结果如上所述控制对准。

[0059]

这里,在根据这个实施例的压印处理中的模具11与基板13之间的对准中,在其中没有选择基板侧标记19的转印区域30中或者在非转印区域r中可能出现重叠误差。例如,对于其中已选择基板侧标记19的转印区域30,可以精确地获得移位成分、旋转成分、倍率成分、投射形状的差异等。另一方面,在其中没有选择基板侧标记19的转印区域30中,可能难以精确地获得上述成分,使得在模具11的图案区域11a与这个转印区域30之间可能出现重叠误差。可想到的是,这个重叠误差在后续的压印处理中再现。因此,优选从前面的压印处理的结果计算重叠误差并获得用于校正重叠误差的偏移值(校正值)。更具体地,在基板13的底层图案与通过压印处理在树脂20中形成的图案(或在使用形成有图案的树脂20作为掩模蚀刻基板13之后获得的图案)之间测量移位量和形状差异。由此,可以基于测量结果获得用于校正移位量和形状差异的偏移值。优选地对每个投射区域40(例如,特定的投射区域)获得这样的偏移值。另外,每次执行压印处理时可以更新偏移值。

[0060]

如果在基板或批次之间存在诸如基板厚度的参数的差异(误差),则可以在压印处理之前测量该参数,并且可以将用于校正参数的差异的偏移值(校正值)存储在压印装置1(控制器cnt)中。控制器cnt可以通过基于偏移值控制压印处理(例如,模具11与基板13之间的对准)来减小(改善)参数的差异。这样的参数的测量可以由压印装置1的外部装置执行,或者可以使用布置在压印装置1内部的测量单元来执行。可以从在每个投射区域40中选择的基板侧标记19的位置的检测结果来计算(预测)参数的差异。另外,例如,因为基板上的参

数的变化一般由于预处理中的化学机械抛光(cmp)或旋涂的影响而经常同心地改变,因此参数的变化可以基于其趋势和迄今为止的历史信息进行预测。

[0061]

当设置多个投射区域40的布局使得每个投射区域40包括两个或更多个转印区域30时,每个投射区域40中包括的转印区域30的数量(即,模具11的图案区域11a的大小)可以被调整。例如,可以通过调整基板13上的一个投射区域40的大小或调整多个投射区域40的布局来实现上述布局设置。在下面要描述的第二和第三实施例中的每一个中,将描述调整一个投射区域中的转印区域的数量的示例。

[0062]

另外,期望的是,在基板13上的多个投射区域40中的每一个中,在相同条件下执行预处理中的原版的图案的转印。例如,当扫描曝光装置(扫描仪)被用于在预处理中转印原版的图案时,可以对每个转印区域重复上扫描(第一扫描方向上的扫描曝光)和下扫描(与第一扫描方向相反的第二扫描方向上的扫描曝光)。因此,为了减小基板13上的多个投射区域之间的误差,期望扫描曝光期间的扫描方向在多个投射区域40之间是相同的。作为示例,当每个投射区域40包括两个或更多个转印区域30时,优选地控制扫描曝光使得扫描方向在以下转印区域30之间是相同的:这些转印区域30在各个投射区域40中的位置彼此对应(相同)。当如图7a所示每个投射区域40包括两个转印区域30时,在两个转印区域30中的图面左侧的转印区域31中,执行第一扫描方向(例如, y方向)上的扫描曝光。另一方面,在图面右侧的转印区域31中,执行第二扫描方向(例如,-y方向)上的扫描曝光。由此,可以减小基板13上的多个投射区域之间的误差,并且相同的偏移值可以应用于扫描方向相同的转印区域30。

[0063]

如上面已描述的,在这个实施例中,基板13上的多个投射区域40的布局被设置为使得每个投射区域40包括两个或更多个转印区域30。压印装置1根据布局来控制每个投射区域40的压印处理。另外,压印装置1使用在特定的投射区域中包括的两个或更多个转印区域30当中除了最小的转印区域之外的转印区域中提供的基板侧标记19的检测结果来控制该特定的投射区域的对准。由此,可以避免使用在对准中很可能引起检测误差的基板侧标记19,并且可以精确地形成基板上的树脂20。

[0064]

《第二实施例》

[0065]

将描述根据本发明的第二实施例。在这个实施例中,将描述以下示例:模具11的图案区域11a被形成以便能够在三个转印区域30上一起形成树脂20(例如,一起转印图案)。注意,这个实施例基本上接替第一实施例,并且压印装置1的布置和处理与第一实施例中的那些类似,除非下面另外指明。

[0066]

图8a是示出这个实施例中的多个投射区域50的布局的示例的图。图8b和图8c是代表性投射区域50(51和52)的放大图。在图8a所示的示例中,可以设置包括三个转印区域30的投射区域51和包括两个转印区域30的投射区域52。例如,在包括三个转印区域的投射区域51中,可以从三个转印区域30d至30f当中除了最小的转印区域30f之外的转印区域30d和30e中选择用于对准的基板侧标记19。由于转印区域30e比转印区域30f包括更多的基板侧标记19,因此可以增加基板侧标记19的选项。例如,即使在转印区域30e中提供的基板侧标记19当中的一些基板侧标记19存在问题,也可以选择其它基板侧标记19。注意,在图8b和图8c中,如在图7b至图7d中那样,选择的基板侧标记19由黑色圆圈标记指示,并且未选择的基板侧标记19由白色圆圈标记指示。另一方面,在包括两个转印区域31g和31h的投射区域52

中,可以从两个转印区域31g和31h当中除了最小的转印区域31h之外的转印区域31g中选择用于对准的基板侧标记19。

[0067]

《第三实施例》

[0068]

将描述根据本发明的第三实施例。在这个实施例中,将描述以下示例:模具11的图案区域11a被形成以便能够在四个转印区域30上一起形成树脂20(例如,一起转印图案)。注意,这个实施例基本上接替第一和第二实施例,并且压印装置1的布置和处理与第一实施例中的那些类似,除非下面另外指明。

[0069]

图9a是示出这个实施例中的多个投射区域60的布局的示例的图。图9b和图9c是代表性投射区域60(61和62)的放大图。例如,在投射区域61中,可以从投射区域61中包括的转印区域30i至30k当中除了最小的转印区域30i之外的转印区域30j和30k中选择用于对准的基板侧标记19。此时,最接近基板13的边缘的基板侧标记19(例如,距基板13的边缘存在于预定范围内的基板侧标记19)可以被有意地排除在选项之外。可以不从除了最小的转印区域30i之外的所有转印区域30j和30k中选择基板侧标记19,并且例如,可以仅从最大的转印区域30j中选择基板侧标记19。作为另一示例,在投射区域62中,可以从投射区域62中包括的三个转印区域30l至30n当中除了最小的转印区域30n之外的转印区域30l和30m中选择用于对准的基板侧标记19。

[0070]

《制造物品的方法的实施例》

[0071]

根据本发明的实施例的制造物品的方法适合于制造物品,例如诸如半导体器件的微器件或具有微结构的元件。根据实施例的制造物品的方法包括通过使用上述压印装置向供给(施加)到基板上的压印材料形成图案的步骤、以及处理已在前面的步骤中形成有图案的基板的步骤。另外,这个制造方法包括其它众所周知的步骤(例如,氧化、沉积、气相沉积、掺杂、平坦化、蚀刻、抗蚀剂去除、切割、接合和封装等)。根据实施例的制造物品的方法在物品的性能、质量、生产率和生产成本中的至少一个上优于传统方法。

[0072]

使用压印装置形成的固化材料的图案永久地用于各种物品中的至少一些或者在制造各种物品时被暂时地使用。物品是电路元件、光学元件、mems、记录元件、传感器、模具等。电路元件的示例是诸如dram、sram、闪存和mram的易失性或非易失性半导体存储器、以及诸如lsi、ccd、图像传感器和fpga的半导体元件。模具的示例是用于压印的模具。

[0073]

固化材料的图案被直接用作上述物品中的至少一些的构成部件或暂时用作抗蚀剂掩模。在基板处理步骤中执行蚀刻或离子注入之后,去除抗蚀剂掩模。

[0074]

接下来将描述制造物品的详细方法。如图10a所示,制备在表面上形成有诸如绝缘体的要被处理的目标材料2z的诸如硅晶片的基板1z。接下来,通过喷墨法等将压印材料3z施加到目标材料2z的表面。这里示出了压印材料3z作为多个液滴被施加到基板上的状态。

[0075]

如图10b所示,使用于压印的模具4z面向基板1z,使得在模具4z中形成的具有凸部和凹部的图案被引导到基板1z上的压印材料3z。如图10c所示,使模具4z和施加在基板1z上的压印材料3z彼此接触并经受压力。模具4z与目标材料2z之间的间隙被压印材料3z填充。在这种状态下,通过经由模具4z利用用于固化的能量照射压印材料3z,使压印材料3z固化。

[0076]

如图10d所示,在压印材料3z被固化之后,模具4z与基板1z分离。然后,在基板1z上形成压印材料3z的固化材料的图案。在固化材料的图案中,模具的凹部对应于固化材料的凸部,并且模具的凸部对应于固化材料的凹部。即,模具4z中具有凸部和凹部的图案被转印

到压印材料3z。

[0077]

如图10e所示,通过使用固化材料的图案作为抗蚀刻掩模来执行蚀刻处理,去除目标材料2z的表面的固化材料不存在或保持薄的部分以形成沟槽5z。如图10f所示,通过去除固化材料的图案,可以获得在目标材料2z的表面中形成有沟槽5z的物品。这里,去除固化材料的图案。然而,代替处理或去除固化材料的图案,它可以用作例如半导体元件等中包括的层间介电膜,即,物品的构成部件。

[0078]

《其它实施例》

[0079]

本发明的实施例还可以通过读出并执行记录在存储介质(其也可以被更完整地称为

‘

非暂时性计算机可读存储介质’)上的计算机可执行指令(例如,一个或多个程序)以执行上述实施例中的一个或多个的功能和/或包括用于执行上述实施例中的一个或多个的功能的一个或多个电路(例如,专用集成电路(asic))的系统或装置的计算机、以及通过由系统或装置的计算机通过例如读出并执行来自存储介质的计算机可执行指令以执行上述实施例中的一个或多个的功能和/或控制一个或多个电路以执行上述实施例中的一个或多个的功能而执行的方法来实现。计算机可以包括一个或多个处理器(例如,中央处理单元(cpu)、微处理单元(mpu)),并且可以包括单独的计算机或单独的处理器的网络,以读出并执行计算机可执行指令。计算机可执行指令可以例如从网络或存储介质提供给计算机。存储介质可以包括例如硬盘、随机存取存储器(ram)、只读存储器(rom)、分布式计算系统的存储设备、光盘(诸如紧凑盘(cd)、数字多功能盘(dvd)或蓝光盘(bd)

tm

)、闪存设备、存储卡等中的一个或多个。

[0080]

本发明的实施例还可以通过如下的方法来实现,即,通过网络或者各种存储介质将执行上述实施例的功能的软件(程序)提供给系统或装置,该系统或装置的计算机或是中央处理单元(cpu)、微处理单元(mpu)读出并执行程序的方法。

[0081]

虽然已参考示例性实施例描述了本发明,但是要理解的是,本发明不限于所公开的示例性实施例。以下权利要求的范围要被赋予最广泛的解释以便涵盖所有这样的修改以及等同的结构和功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。