1.本发明涉及一种自适应旋转引鞋,属于石油工业中机械技术领域。

背景技术:

2.在油气田固井下套管过程中,当井眼出现缩径、台阶、不清洁情况时,一般的半球形引鞋,由于接触面积大,摩擦力大,致使套管串难以正常入井,甚至是下入失败等问题,从而导致施工周期和施工成本大幅上升。遇阻时,通常采用上提下放、旋转管柱、循环洗井的方式解阻;出现台阶、塌陷掉块因素时,旋转清障是最有效的一种方式。当前,主要由两种旋转清障方式,一种是旋转管柱,带动引鞋旋转,达到修整井壁,扩大井眼,使井眼更加规整的目的,但该方法旋转扭矩大,对管柱安全带来影响;另一种是液力驱动旋转引鞋,但引鞋扭矩受钻井液压力影响,容易导致其他通过压力开启的工具提前动作。

技术实现要素:

3.针对现有技术中所存在的上述技术问题,本发明提出了一种自适应旋转引鞋,在尾管下入遇阻时,弹性件压缩,棘齿啮合,中心管和旋转短节将套管下入轴向运动自适应转变为引鞋旋转运动;当旋转到位后,套管上提,在弹性件的作用下,棘齿分开,防止短节的反向旋转产生卸扣趋势。

4.本发明提出了一种自适应旋转引鞋,包括:

5.连接在套管下方的中心管;

6.所述中心管的外部套接有旋转短节,所述旋转短节的下端设置有本体,所述旋转短节与所述中心管之间设置有螺旋驱动齿;

7.所述本体的内部的下部设置有芯轴,所述芯轴的下方连接有引鞋;

8.其中,下放套管的过程中所述引鞋遇阻时,在上部套管串重力的作用下,所述旋转短节沿所述螺旋驱动齿绕所述中心管转动,从而带动所述引鞋旋转。

9.本发明的进一步改进在于,所述芯轴可伸缩式设置在所述本体内,并且所述芯轴与所述本体之间设置有弹性件;所述芯轴与所述本体之间还设置有连接后可共同转动的棘齿机构;

10.其中,在初始状态时,所述弹性件推动所述芯轴处于伸出的状态,所述棘齿机构分离;在所述引鞋遇阻时,所述弹性件压缩,所述芯轴处于缩回的状态,所述棘齿机构相连接。

11.本发明的进一步改进在于,所述芯轴的下部设置有传动轴;所述棘齿机构包括设置在所述本体的下端的第一棘齿,以及设置在所述传动轴的外壁上的第二棘齿;所述芯轴处于缩回状态时,所述第一棘齿和所述第二棘齿对接并啮合。

12.本发明的进一步改进在于,所述本体的内侧壁上设置有台肩,所述芯轴的上端的外壁设置有限位块,所述台肩限制所述限位块向下移动从而限定所述芯轴伸长状态时的位置。

13.本发明的进一步改进在于,所述台肩的下方在所述本体的内壁与所述芯轴的外壁

之间形成伸缩腔体,所述伸缩件设置在所述伸缩腔体内。

14.本发明的进一步改进在于,所述芯轴在处于压缩状态时,所述台肩和所述限位块之间的空间形成第一腔体;

15.所述本体上沿径向设置有连通所述第一腔体的第一工装孔和连通所述压缩腔体的第二泄流孔。

16.本发明的进一步改进在于,所述中心管的上端可拆卸式固定连接有上接头,所述上接头的下端与所述中心管之间形成上接头台肩。

17.本发明的进一步改进在于,在初始状态时,所述旋转短节处于所述中心管的第一位置,所述旋转短节的上端和所述上接头台肩之间具有一定的距离;所述旋转短节沿所述螺旋驱动齿旋转时沿所述中心管的轴向向上移动,直到所述旋转短节处于第二位置,其上端与所述上接头台阶相接触。

18.本发明的进一步改进在于,所述旋转短节的上端的内壁上设置有密封环台,所述旋转短节的内壁与所述中心管的外壁之间位于所述密封环台与所述中心管的螺旋驱动齿之间的空间形成第二腔体;所述中心管的侧壁沿径向设置有连通所述第二腔体的第一泄流孔;

19.其中,所述旋转短节从所述第一位置移动到所述第二位置时,所述第二腔体增大。

20.本发明的进一步改进在于,所述密封环台上设置有刮子体和密封组件。

21.本发明的进一步改进在于,所述引鞋的上端设置有浮箍,所述浮箍与所述传动轴之间通过螺纹相连;所述引鞋的下端设置有切削齿。

22.本发明的进一步改进在于,所述中心管与所述上接头之间、所述中心管与所述本体之间,所述芯轴与所述传动轴之间均设置有密封件和锁紧件。

23.与现有技术相比,本发明的优点在于:

24.本发明的一种自适应旋转引鞋,在尾管下入遇阻时,弹性件压缩,棘齿啮合,中心管和旋转短节将套管下入轴向运动自适应转变为引鞋旋转运动;当旋转到位后,套管上提,在弹性件的作用下,棘齿分开,防止短节的反向旋转产生卸扣趋势。通过浮箍和刮子体,防止环空固相进入螺旋齿间隙,避免螺旋齿卡死导致旋转失效。遇阻后反复上提下放套管的同时,实现引鞋的周期性旋转,从而达到清障目的,使套管通过遇阻段,提高套管下入速度和成功率。

附图说明

25.下面将结合附图来对本发明的优选实施例进行详细地描述,在图中:

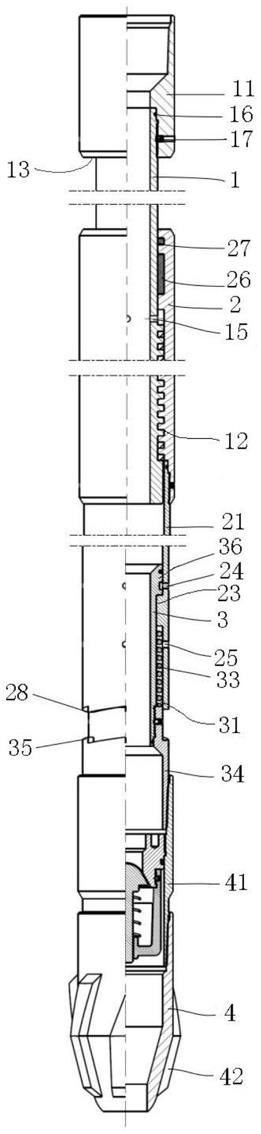

26.图1所示为本发明的一个实施例的自适应旋转引鞋的结构示意图,显示了初始的状态;

27.图2所示为本发明的一个实施例的自适应旋转引鞋的结构示意图,显示了遇阻时引鞋旋转后的状态。

28.附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

29.在附图中各附图标记的含义如下:1、中心管,2、旋转短节,3、芯轴,4、引鞋,11、上接头,12、螺旋驱动齿,13、上接头台肩,14、第二腔体,15、第一泄流孔,16、密封件,17、锁紧件,21、本体,22、密封环台,23、台肩,24、第一工装孔,25、第二泄流孔,26、密封组件,27、刮

子体,28、第一棘齿,31、伸缩腔体,32、第一腔体,33、弹性件,34、传动轴,35、第二棘齿,36、限位块,41、浮箍,42、切削齿。

具体实施方式

30.为了使本发明的技术方案及优点更加清楚明白,以下结合附图对本发明的示例性实施例进行进一步详细的说明。显然,所描述的实施例仅是本发明的一部分实施例,而不是所有实施例的穷举。并且在不冲突的情况下,本发明中的实施例及实施例中的特征可以互相结合。

31.图1示意性地显示了根据本发明的一个实施例的一种自适应旋转引鞋,包括中心管1。中心管1为圆筒形的管体,其设置在套管的下方,随套管入井。所述中心管1的外部套接有旋转短节2,所述旋转短节2的下端设置有本体21,所述旋转短节2与所述中心管1之间设置有严密配合的螺旋驱动齿12。在本实施例中,中心管1的外壁上设置有外螺旋驱动齿12,旋转短节2的内壁上设置有内螺旋驱动齿12。所述本体21的内部的下部设置有芯轴3,所述芯轴3的下方连接有引鞋4。

32.在使用根据本实施例所述自适应旋转引鞋时,下放套管的过程中所述引鞋4遇阻时,在上部套管重力的作用下,所述旋转短节2沿所述螺旋驱动齿12绕所述中心管1转动,从而带动所述引鞋4旋转。引鞋4旋转时,其端部切削障碍物,从而达到解阻的作用。

33.在一个实施例中,如图1和图2所示,所述芯轴3可伸缩式设置在所述本体21内,其中本体21套接在芯轴3的上部。所述芯轴3的下部设置有传动轴34。芯轴3伸出时,其下部伸出到本体21的外部;芯轴3缩回时,其下部缩回到本体21内。在本实施例中,所述芯轴3与所述本体21之间设置有弹性件33(优选为弹簧),弹性件33为芯轴3提供一个弹力,使其在正常状态时处于伸长的状态。所述传动轴34与所述本体21之间还设置有连接后可共同转动的棘齿机构。

34.在使用根据本实施例时,在初始状态时,所述弹性件33推动所述芯轴3处于伸出的状态,所述棘齿机构分离,这时传动轴34与本体21之间不传递扭转力,本体21和传动轴34不同时转动;在所述引鞋4遇阻时,所述弹性件33压缩,所述芯轴3处于缩回的状态,所述棘齿机构相连接,这时传动轴34与本体21之间通过棘齿机构传递扭力。

35.本实施例通过设置棘齿机构,使芯轴3与本体21之间在正常状态时处于伸出的状态,当遇阻时芯轴3收缩,本体21带动传动轴34旋转,从而带动引鞋4旋转,进行解阻。当上提套管时,芯轴3始终处于伸长的状态,引鞋4在发生碰撞或其他受力发生旋转时,芯轴3在本体21内旋转,不会带动本体21旋转,对螺旋驱动齿12不产生影响。

36.在一个实施例中,所述芯轴3的下部设置有传动轴34,传动轴34套设在芯轴3的下部。所述棘齿机构包括设置在本体21的下端的第一棘齿28,以及设置在所述传动轴34的外壁上的第二棘齿35。其中,第一棘齿28和第二棘齿35的齿牙相匹配,使第一棘齿28和第二棘齿35能够啮合。所述芯轴3处于伸长状态时第一棘齿28和第二棘齿35是相互分离的,芯轴3缩回时,带动下部的传动轴34朝向本体21的一侧移动,使第一棘齿28和第二棘齿35对接并啮合,在棘齿的作用下,本体21和传动轴34之间能够传递扭矩。在引鞋4遇到障碍物时,由于阻力的作用芯轴3缩回,使第一棘齿28和第二棘齿35之间啮合,套管对中心管1向下的推力和障碍物的阻力使中心管1和旋转短节2之间发生轴向的推力,由于螺旋驱动齿12的作用,

轴向的相互作用力转化为周向的扭矩,从而使旋转短节2旋转,进而带动本体21和引鞋4旋转。当上提套管时,引鞋4受到摩擦力,同时在弹性件33的作用下,传动轴34和本体21之间相互分离,引鞋4受到摩擦力或其他阻力旋转时不会影响上部的本体21及扭转短节。

37.在一个实施例中,所述本体21的内侧壁上设置有台肩23,台肩23为环形的凸出结构,并且设置在本体21的中部。芯轴3的上端的外壁上设置有限位块36,所述台肩23限制所述限位块36向下移动从而限定所述芯轴3伸长状态时的位置。

38.本体21上台肩23部分形成的内径与本体21的外径相匹配,台肩23上部到中心管1之间的空间供所述限位块36移动。在芯轴3伸出时,限位块36向下移动直到移动到台肩23位置,由于台肩23的阻挡而停止。

39.在一个优选的实施例中,所述台肩23设置有伸缩腔体31,伸缩腔体31为所述台肩23、传动轴34的上端面以及本体21的内壁和芯轴3的外壁围成的环形的空间,伸缩件设置在该空间内。在安装时,将弹性件33(弹簧)套在伸缩腔体31内,再安装传动轴34封闭,使芯轴3与本体21之间弹性相连。

40.在一个实施例中,所述芯轴3在处于压缩状态时,所述台肩23和所述限位块36之间的空间形成第一腔体32。第一腔体32为台肩23、限位块36、芯轴3的外壁与本体21的内壁之间形成的腔体。在芯轴3完全伸长时,台肩23接触所述限位块36,第一腔体32被完全压缩而消失。随着芯轴3缩回,限位块36与台肩23分离并且限位块36和台肩23之间具有一定的距离,从而形成所述第一腔体32。

41.在本实施例中,所述本体21上沿径向设置有连通所述第一腔体32的第一工装孔24和连通所述压缩腔体的第二泄流孔25。在芯轴3伸长或收缩的过程中,第一腔体32和伸缩腔体31的大小会随之变化,第一工装孔24连通第一腔体32的内外,第二工装孔连通伸缩腔体31的内外,使第一腔体32和伸缩腔体31的大小变化时内部的压力保持稳定,保证芯轴3顺利地移动。

42.在一个实施例中,所述中心管1的上端可拆卸式固定连接有上接头11,用于连接上游组件。所述上接头11的下端与所述中心管1之间形成上接头台肩13。接头台肩23是上接头11套设在中心管1的上部时,其下端形成的圆形的台肩23。

43.在一个优选的实施例中,旋转短节2在中心管1上移动时有两种最终状态,分别对应第一位置和第二位置。在初始状态时,所述旋转短节2处于所述中心管1的第一位置(如图1所示),所述旋转短节2的上端和所述上接头台肩13之间具有一定的距离;所述旋转短节2沿所述螺旋驱动齿12旋转时沿所述中心管1的轴向向上移动,直到所述旋转短节2处于第二位置(如图2所示),其上端与所述上接头11台阶相接触。

44.在一个实施例中,所述旋转短节2的上端的内壁上设置有密封环台22,所述旋转短节2的内壁与所述中心管1的外壁之间位于所述密封环台22与所述中心管1的螺旋驱动齿12之间的空间形成第二腔体14;所述中心管1的侧壁沿径向设置有连通所述第二腔体14的第一泄流孔15。其中,所述旋转短节2从所述第一位置移动到所述第二位置时,所述第二腔体14增大。

45.优选地,所述密封环台22上设置有刮子体27和密封组件26。

46.在使用根据本实施例所述的自适应旋转引鞋时,由于旋转短节2是沿螺旋驱动齿12滑动的,其与中心管1的位置会发生变化。第二腔体14为中心管1外螺旋驱动齿12和旋转

短节2的内螺旋驱动齿12错开的部分提供一定的空间。所述泄流孔能够平衡第二腔体14内压力,使旋转短节2顺利转动。

47.在一个实施例中,所述引鞋4的上端设置有浮箍41,其上部的内壁上设置成锥形,下部的。传动轴34的底部的外壁设置成锥形,与所述浮箍41相配合。所述浮箍41与所述传动轴34之间通过螺纹相连。所述引鞋4的下端设置有切削齿42。在转动时切削齿42能够清障,使套管通过遇阻段,提高套管下入速度和成功率。

48.在一个实施例中,中心管1与上接头11之间通过螺纹相连,并且连接面上设置有密封件16和锁紧件17;中心管1与本体21之间也通过螺纹相连,并且连接面上设置有密封件16和锁紧件17;所述芯轴3与所述传动轴34之间也通过螺纹相连,并且连接面上设置有密封件16和锁紧件17。

49.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。因此,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和/或修改,根据本发明的实施例作出的变更和/或修改都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。