1.本发明涉及石油开采技术领域,具体的是一种射孔注汽投产一次管柱,还是射孔注汽投产一次采油方法。

背景技术:

2.为提高油井产能,稠油井补层作业是油井常见的措施。目前油田两种常见的射孔方式是电缆传输射孔和油管传输射孔,电缆传输射孔是通过电缆将射孔弹下至目的层后引爆,通过电缆起出炮弹,该射孔方式简单,对井况要求较高,而且由于井内没有管柱,不利于射孔后油井的井控风险控制;油管传输射孔是通过油管将射孔弹下至目的层后引爆,通过油管起下作业将射孔后的炮弹起出,该射孔方式应用较广,适用性强,而且井内有管柱,易于射孔后油井的井控风险控制,但是增加了一趟管柱的起下。另外以往稠油井射孔后注气投产都需要起出炮弹下入注汽管柱,注汽完成后再起注蒸汽管柱下入泵管柱生产,大大增加了作业工作量,加大了工人劳动强度,减缓油井投产速度,同时也增加了油井射孔后的井控风险。

技术实现要素:

3.为了提高稠油采油效率,本发明提供了一种射孔注汽投产一次管柱和射孔注汽投产一次采油方法,该射孔注汽投产一次管柱和射孔注汽投产一次采油方法能够实现对稠油井射孔后的安全高效投产,同时减少了起下管柱作业的次数,降低了工人劳动强度和井控风险,提高了生产时效。

4.本发明解决其技术问题所采用的技术方案是:一种射孔注汽投产一次管柱,包括上下连接的隔热管和射孔弹弹架,隔热管内设有杆式泵泵座,射孔弹弹架内设置有多个射孔弹,杆式泵泵座能够与杆式抽油泵可拆卸连接。

5.隔热管与射孔弹弹架螺纹连接。

6.隔热管的外径与射孔弹弹架的外径相同,隔热管的壁厚与射孔弹弹架的壁厚相同。

7.射孔弹弹架呈管状结构,多个射孔弹沿射孔弹弹架的轴线方向依次连接。

8.杆式泵泵座能够与杆式抽油泵的泵筒卡接。

9.杆式泵泵座能够与杆式抽油泵的泵筒螺纹连接。

10.射孔弹与射孔弹弹架螺纹连接。

11.一种射孔注汽投产一次采油方法,所述射孔注汽投产一次采油方法采用了上述的射孔注汽投产一次管柱,所述射孔注汽投产一次采油方法包括以下步骤:

12.步骤1、将所述射孔注汽投产一次管柱下入油井内,使多个射孔弹4的位置与油层7相对应;

13.步骤2、引爆射孔弹,射孔弹射开油层;

14.步骤3、依次通过隔热管和射孔弹弹架的炮眼向油层内注入蒸汽,降低原油粘度;

15.步骤4、向隔热管内下入杆式抽油泵,杆式抽油泵与杆式泵泵座连接固定;

16.步骤5、杆式抽油泵采油作业。

17.在步骤2和步骤3之间还包括向油套环空内注入氮气的步骤。

18.本发明的有益效果是:

19.1、该射孔注汽投产一次管柱的结构简单,该射孔注汽投产一次管柱可满足三种作业工况要求。

20.2、减少两趟趟管柱起下,提高生产时效,降低劳动强度,同时减低射孔后的井控风险。

21.3、安全可靠,有效防止工程事故发生。

附图说明

22.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

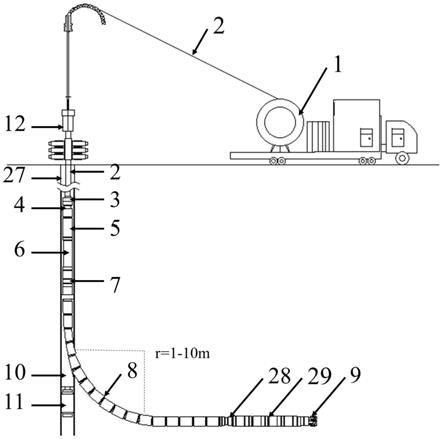

23.图1是本发明所述射孔注汽投产一次管柱的示意图。

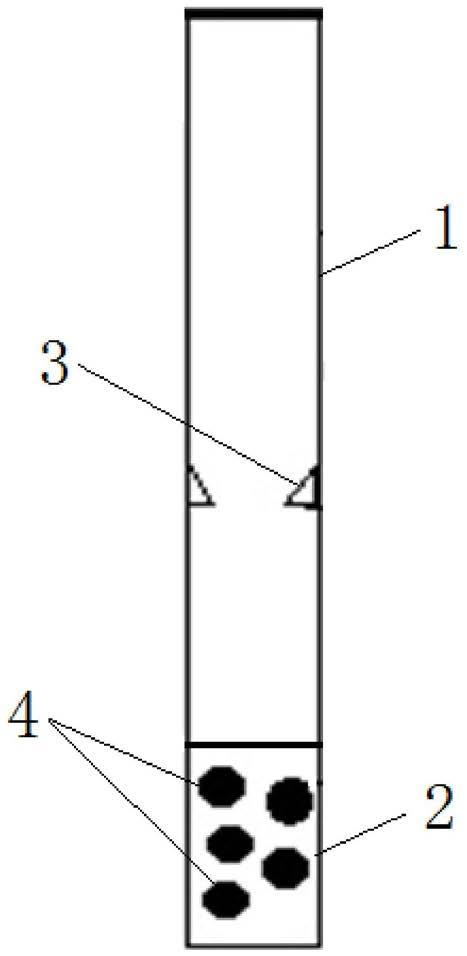

24.图2是杆式泵泵座与杆式抽油泵的泵筒卡接的侧面展开示意图。

25.图3是本发明所述射孔注汽投产一次采油方法中步骤1的示意图。

26.图4是本发明所述射孔注汽投产一次采油方法中步骤2的示意图。

27.图5是本发明所述射孔注汽投产一次采油方法中步骤5的示意图。

28.1、隔热管;2、射孔弹弹架;3、杆式泵泵座;4、射孔弹;5、杆式抽油泵;6、油井;7、油层;8、油套环空;9、抽油杆;

29.21、炮眼;

30.31、泵座卡块;

31.51、泵筒;52、柱塞;53、凸条;54、凹槽。

具体实施方式

32.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

33.一种射孔注汽投产一次管柱,包括上下连接的隔热管1和射孔弹弹架2,隔热管1内设有杆式泵泵座3,射孔弹弹架2内设置有多个射孔弹4,杆式泵泵座3能够与杆式抽油泵5可拆卸连接,如图1所示。

34.在本实施例中,射孔弹弹架2呈管状结构,多个射孔弹4沿射孔弹弹架2的轴线方向依次连接。射孔弹4与射孔弹弹架2可以采用螺纹连接,隔热管1与射孔弹弹架2可以采用螺纹连接,隔热管1的轴线与射孔弹弹架2的轴线重合。

35.在本实施例中,隔热管1与射孔弹弹架2可以采用螺纹连接,或者隔热管1与射孔弹弹架2可以接箍连接。隔热管1内应该能够容纳杆式抽油泵5,隔热管1的外径与射孔弹弹架2的外径可以相同,隔热管1的壁厚与射孔弹弹架2的壁厚可以相同。射孔弹弹架2的材质可以选择金属,例如普通钢或不锈钢。

36.在本实施例中,杆式泵泵座3能够与杆式抽油泵5的泵筒51卡接。例如,杆式泵泵座3含有沿隔热管1的周向均匀间隔排列的多个泵座卡块31,杆式抽油泵5的泵筒51的上端外

设有多个凸条53,凸条53内设有凹槽54,泵座卡块31与凹槽54能够一一对应的匹配插接,从而实现杆式泵泵座3与杆式抽油泵5的泵筒51卡接,如图2所示。

37.泵座卡块31与隔热管1固定连接,如可以采用焊接、粘接、螺纹连接等多种现有的连接方式。杆式泵泵座3与杆式抽油泵5的泵筒51也可以采用螺纹连接的方式实现,例如,杆式泵泵座3为圆筒形结构,杆式泵泵座3的内表面含有内螺纹,杆式抽油泵5的泵筒51的上端外设有外螺纹,杆式泵泵座3与杆式抽油泵5的泵筒51的上端螺纹连接。

38.该射孔注汽投产一次管柱可以含有杆式抽油泵5也可以不含有杆式抽油泵5,例如,该射孔注汽投产一次管柱在射孔或注汽时不含有杆式抽油泵5,该射孔注汽投产一次管柱在生产时含有杆式抽油泵5。本发明中采用的隔热管1、射孔弹弹架2、射孔弹4和杆式抽油泵5均可以采用现有技术中的产品,本发明不再详细介绍。

39.下面介绍一种射孔注汽投产一次采油方法,所述射孔注汽投产一次采油方法采用了上述的射孔注汽投产一次管柱,所述射孔注汽投产一次采油方法包括以下步骤:

40.步骤1、将所述射孔注汽投产一次管柱下入油井6内的目标位置,使多个射孔弹4的位置与油层7相对应,即射孔弹弹架2的位置与油层7相对应,射孔弹4的喷射方向朝向油层7,如图3所示;

41.步骤2、可以通过打压或投棒等方式引爆射孔弹4,射孔弹4射开油层7,射孔弹4在引爆后,根据射孔弹4的型号或种类的不同,射孔弹4可能会从射孔弹弹架2上脱落,射孔弹弹架2上与射孔弹4相对应的位置留下炮眼21,或者,射孔弹4与射孔弹弹架2的安装处会出现缝隙。此时,隔热管1的内部、射孔弹弹架2的内部、炮眼21、油套环空8将依次连通,如图4所示;

42.步骤3、依次通过隔热管1和射孔弹弹架2的炮眼21向油层7内注入蒸汽,以实现降低原油粘度的目的;

43.步骤4、向隔热管1内下入杆式抽油泵5,杆式抽油泵5含有泵筒51和柱塞52,杆式抽油泵5的泵筒51与杆式泵泵座3连接固定,杆式抽油泵5的柱塞52的上端与抽油杆9的下端连接固定;

44.步骤5、油层7内的原油依次通过油套环空8和炮眼21进入隔热管1的下部内,抽油杆9带动柱塞52上下移动,从而实现杆式抽油泵5采油作业,如图5所示。

45.在本实施例中,在步骤2和步骤3之间还包括向油套环空8内注入氮气的步骤。即射孔弹4射出后,隔热管1的内部、射孔弹弹架2的内部、炮眼21、油套环空8依次连通,此时先从套管向油套环空8内注入一定量的氮气,通过氮气防止蒸汽损坏套管,然后可通过隔热管1向油层7注蒸汽。

46.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。